2250热轧板厂常规/蓄热式加热炉热平衡对比分析

2020-01-17宋澜波张耀江

宋澜波,汪 净,姚 旭,张耀江

(湖南华菱涟源钢铁有限公司,湖南娄底417009)

加热炉是轧钢生产过程中能源消耗最多的设备,占整个冶金行业能耗的10%左右,其节能降耗问题显得尤为重要。图1 为热轧步进梁式加热炉的结构简图,其工作流程如下:坯料进入到加热炉后,首先要经过预热段进行缓慢的升温,预热段温度控制在1 050 ℃左右,然后再进入加热段进行强化加热使钢坯的平均温度达到轧制温度,一加热段温度在1 150 ℃左右,二加热段温度在1 250 ℃左右,最后钢坯进入到均热段进行均热,使钢坯内外温度趋于一致,均热段温度在1 250~1 300 ℃。烧嘴分布在侧面炉墙的上下部以及均热段顶部[1]。

图1 步进式加热炉结构简图

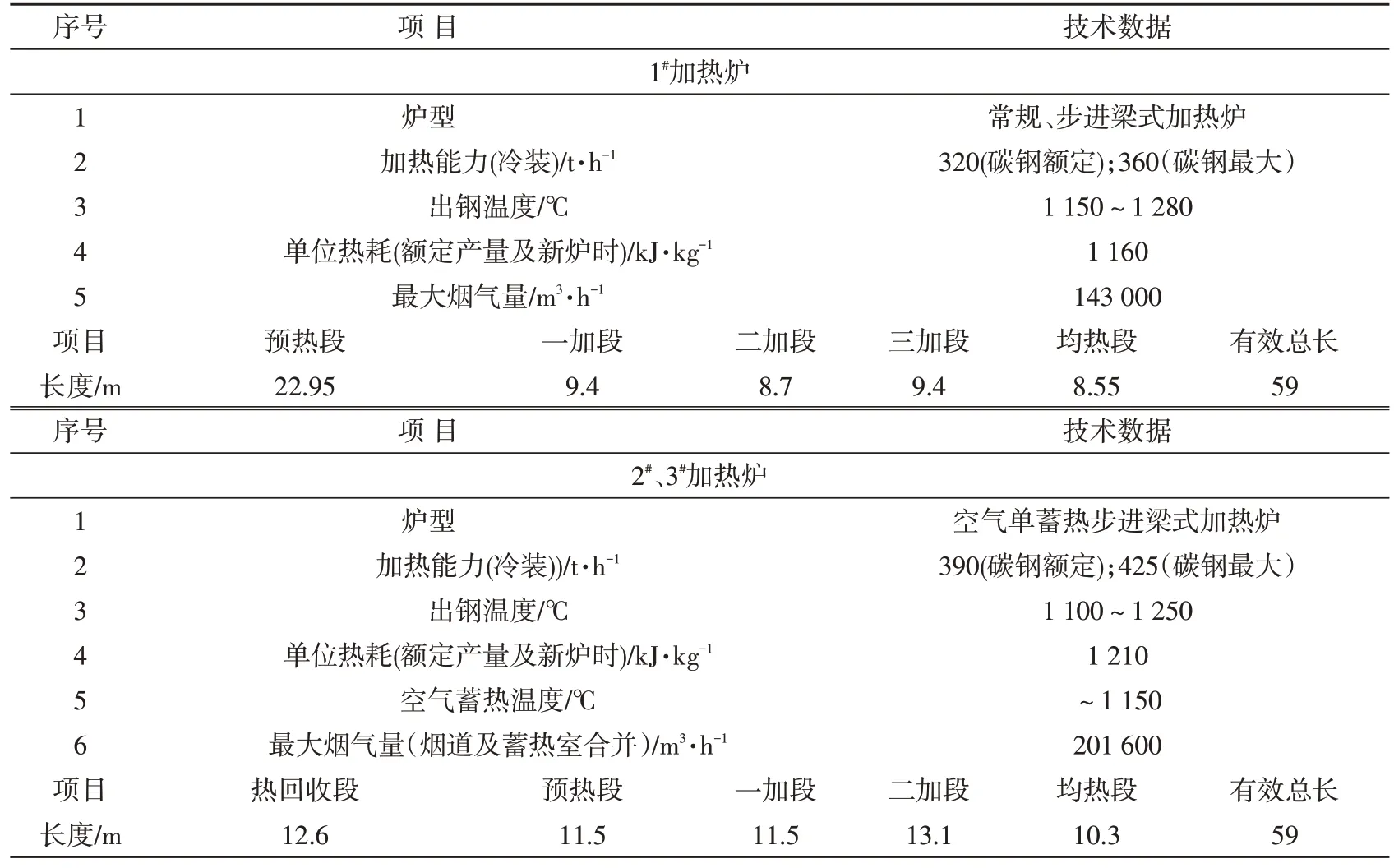

某 2250 热轧板厂 1#,2#,3#步进梁式加热炉的主要设计概况分别如表1所示。

炉底面积:59×11.7=690.3 m2;

加热坯料长度:10.0 m;

加热钢种:普碳钢,低合金钢,特殊钢,不锈钢等;

装炉方式:热装,冷装,混装(冷装≤350 ℃,热装≥500 ℃);

燃料种类:高、焦、转炉混合煤气;

煤气热值:10 000~12 000 kJ/m3(标准)。

1 热平衡测试实验条件

2019年2月22日,白班8:00—16:00共8小时,对三座加热炉进行热平衡测试实验,生产管理部要求对二混、三混热值按12 000 kJ/m3进行配比供应,现场运行人员确保加热炉稳定运行。同时,对加热炉关键运行参数进行实时记录,分时间段对二混、三混管道煤气取样,送质量部分析成分及热值,分析结果见表2。现场对加热炉炉底、炉顶以及炉侧的各段温度进行测量记录。

加热炉实际燃烧煤气热值(化验值),1#炉(二混)为14 992 kJ/m3,2#/3#炉(三混)为10 810 kJ/m3,与管道计量值(其中,二混(1#热值仪)=11 553 kJ/m3,能源网计量二混(1#)=11 993 kJ/m3,三混(2#/3#)=11 968 kJ/m3)存在一定差异。

表1 2250热轧板厂三座加热炉简要技术参数

表2 混合煤气成分及热值分析

2 热平衡测算结果及说明

同一测试周期内,三座加热炉热量收支值存在一定差异。

2.1 三座加热炉的热平衡结果

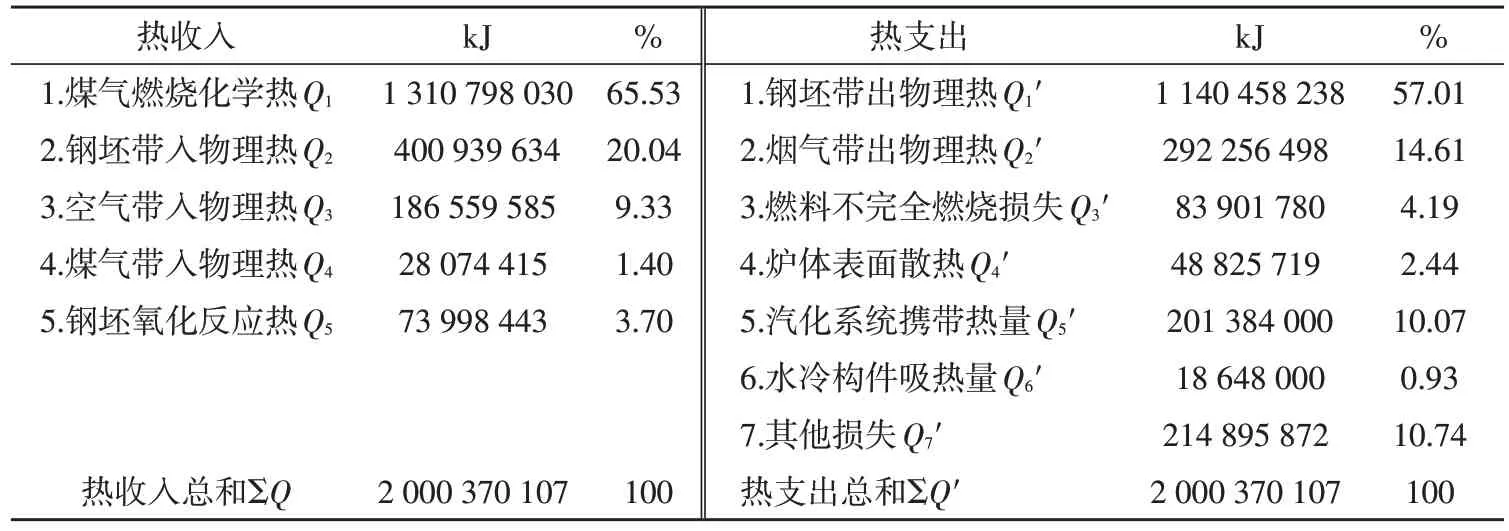

三座加热炉热平衡计算结果分别见表3~表5。

2.2 热平衡计算说明

本次热平衡计算边界条件为加热炉炉膛区域,未包含烟道及预/蓄热器部分,其中,因无蓄热室测量数据,2#/3#炉的进入蓄热室的烟气温度按1 000 ℃,蓄热空气平均温度按蓄热室烟气量及蓄热室损失量反推估算得到,2#炉为平均550 ℃,3#炉为平均650 ℃,未达到设计要求(1 150 ℃)。

3 热平衡结果分析

试验当天(白班)三座炉子的燃耗按能源网煤气用量统计和化验热值计算,如表6所示:

表3 1#加热炉热平衡

表4 2#加热炉热平衡

表5 3#加热炉热平衡

表6 各加热炉燃耗指标参数计算

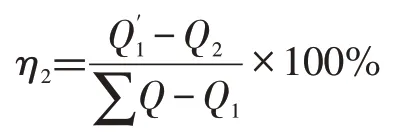

根据热平衡结果计算得到三座加热炉的全炉热效率η1和炉膛热效率η2,其计算公式为全炉热效率:

炉膛热效率:

计算得出三座炉子的热效率如表7所示:

表7 各加热炉热效率计算结果 %

3.1 烟气余热造成的损失

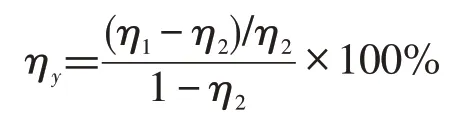

以1#炉为基准量,全炉热效率2#和3#分别比1#低8.71%和16.96%,3#比2#低8.25%。炉膛热效率2#和3#分别比1#低8.99%和16.47%,3#比2#低7.48%。可见,加热炉整体热效率的差距主要在于炉膛热效率,烟气余热回收效率也存在一定差异,但差异较小。余热回收效率(其中,1#为空煤预热器回收,2#/3#为空煤预热器和蓄热室回收)可由下式计算得出:

计算可得,1#、2#和3#炉的余热回收效率分别为40.91%、44.7%和46.3%,符合理论上蓄热加热炉的余热回收效率稍高于常规加热炉的情况,实验条件下,3#炉烟气量>2#炉烟气量>1#炉烟气量,烟气携带热量造成的损失存在明显差异。烟气余热损失部分核算到吨钢损失上三座炉子的分别为

1#烟气损失(吨钢)=292 256 498 kJ ×(1-40.91%)÷ 1 616 350 kg=0.107 GJ/t。

2#烟气损失(吨钢)=595 606 882 kJ×(1-44.7%)÷1 633 550 kg=0.202 GJ/t。

3#烟气损失(吨钢)=744 371 963 kJ×(1-46.3%)÷1 607 493 kg=0.249 GJ/t。

比较可得,2#和 3#分别比 1#高出 0.095 GJ/t 和0.142 GJ/t,3#比 2#高出0.047 GJ/t。

3.2 汽化及水冷系统热量差异

三座加热炉的汽化及水冷系统损失量占比存在明显区别,1#、2#、3#分别为10.07%、11.95%和15.25%,同时平衡时总热量存在差异,实际上2#和3#的绝对热量占比更大。

1#汽化及水冷损失(吨钢)=(201 384 000+18 648 000)kJ÷ 1 616 350 kg=0.125 6 GJ/t.

2#汽化及水冷损失(吨钢)=(290 888 000+82 152 000)kJ÷1 633 550 kg=0.228 4 GJ/t.

3#汽化及水冷损失(吨钢)=(434 094 400 +101 304 000)kJ÷1 607 493 kg=0.333 1 GJ/t.

比较可得,2#和 3#分别比 1#高出 0.102 8 GJ/t 和0.207 5 GJ/t,3#比 2#高出0.104 7 GJ/t。

以上两部分在热平衡热支出中所占比例较大,烟气余热损失和汽化水冷损失总共造成的差异为2#和3#分别比 1#高出 0.197 8 GJ/t 和 0.349 5 GJ/t,3#比 2#高出0.151 7 GJ/t。实验当天白班燃耗2#和3#分别比1#高出0.16 GJ/t 和 0.33 GJ/t,3#比 2#高出 0.17 GJ/t,可见这个差异主要体现在烟气余热损失和汽化水冷上,其他因炉体、炉门等散热损失差异的占比较小,不再做详细分析。

4 原因分析及改进措施

4.1 主要存在的问题

4.1.1 烟气损失差异大的原因

1)2/3#加热炉蓄热室问题

从蓄热空气温度的估算值上可以看出,蓄热效果未达到设计值,导致一定煤气量下炉温无法满足加热要求,通过炉膛热效率也有所体现,炉膛温度低会造成热交换速度受到影响,从而影响效率。换句话说,此时炉膛中的热量为低品位热,利用效率低。为了平衡这一影响,保障炉膛内部温度,增加了煤气的消耗量,统计数据表明煤气用量上3#>2#>1#,随之而来的就是空气量的增加,最终导致三座炉子的烟气总量存在较大差异,在余热回收效率基本一致的情况下,烟气量较大的炉子带走的热量明显高于烟气量少的炉子[2-3]。

2)煤气热值计量问题

实际运行过程中,二级机中设定的燃烧空燃比随煤气的热值波动不断调整,但是此时热值1#按在线热值仪为准,2#/3#按能源网计量热值为准。二混化验热值14 992 kJ/m3(标准)时,对应的分别为11 993 kJ/m3(标准)和11 553 kJ/m3(标准)。三混化验热值为10 810 kJ/m3(标准),对应的计量热值11 968 kJ/m3(标准)。按化验煤气成分及热值计算,理论空燃比分别为3.58(1#)和2.59(2#/3#),实际运行中1#、2#和3#折算空燃比分别为3.36、2.91 和3,存在不完全燃烧的情况。煤气或者空气过剩都会导致烟气量增加,余热损失增加。

3)炉体、炉门及孔洞损失

2#/3#炉产生的烟气量大了,通过炉体破损、炉门以及孔洞的烟气和散热损失均会增加,尤其体现在2#加热炉上,现场测温发现局部区域存在烧穿、冒火的现象,如图2所示。这部分的热量在热平衡中无法单独分析,但造成的损失应该比较明显。

图2 2#炉侧墙表面温度及现状

4.1.2 汽化冷却及水冷构件部分损失大的原因

汽化冷却和水冷系统从炉膛中带走热量的多少直接取决于水梁、水冷构件等的隔热效果好坏,隔热材料受损导致与炉膛的热交换速率增加,造成大量热量的损失[4]。其次,同样受到蓄热式烧嘴性能的直接影响,燃烧温度低造成炉膛热效率也偏低,从而进入2#和3#炉膛的整体热量增加,导致整个水冷系统冷却压力增大,热损失增加。

4.1.3 现场运行及相关参数控制

结合前期的分析结果,随着1#炉的投入,三炉或二炉生产的情况时有发生,加热能力较大,整体钢坯在炉时间有所增加。特别地,2#+3#的加热方式下(基于工艺计量参数的分析,与实际存在一定差异,但趋势应该基本一致):2018 年8 月份之前(2018 年 1—2018 年 7月),2#和3#炉子燃耗分别为1.19 GJ/t 和1.25 GJ/t,2018年8 月份后(1#炉投入使用 2018 年 8 月—2019 年 1月),燃耗变为1.47 GJ/t和1.60 GJ/t,有很大的差异。可见,在三炉或二炉生产中,需要进一步进行燃烧方式的调整和探索。此外,加热炉运行参数如空燃比等对加热炉热效率有着直接影响,实际运行过程中,煤气压力和热值存在一定的波动,二级系统可能无法及时响应,这就需要运行人员根据现场情况及时调整,确保加热炉的正产运行和生产[5]。

4.2 改进的措施及建议

(1)蓄热室改造及燃烧控制方式的调整。对蓄热式烧嘴的蓄热和燃烧性能(包括烧嘴结构、蓄热体、燃烧控制方式等)进行检测、评估和分析,以此指导改造方向。理论上,空气蓄热温度可达1 150 ℃,实际燃烧温度可达2 000 ℃以上,炉膛热效率显著提高,此时煤气量将明显减少,随之烟气量也会明显减少,烟气余热损失量也会大幅减少,原则上实际排烟损失(蓄热排烟约为160 ℃,常规烟道排烟200~300 ℃)比常规更低。按常规加热炉烟气损失来估算,2#和3#预计可分别降低0.095 GJ/t和 0.142 GJ/t。

(2)汽化及水冷系统的改造和优化。在蓄热式烧嘴改造完成后,进一步更换水梁、隔热材料等。此时,炉膛热效率提升,冷却系统携带出的热量将明显下降,2#炉可降低大约0.1 GJ/t,3#可降低大约0.2 GJ/t。

(3)2#加热炉炉体进行改造。提高密封和保温效果,降低炉体溢气和散热损失。

(4)在线热值仪的安装与定期标定校对。对1#加热炉在线热值仪进行定期标定,2#/3#炉加装在线热值仪,实现空燃比运行参数的准确控制,减少不完全燃烧损失。

(5)安装在线烟气分析仪等燃烧控制辅助设备。对烟气中的残氧量、CO、H2等气体因子进行监测,实时调整炉内空气与煤气配比,优化炉内燃烧过程,减少不完全燃烧损失。

(6)提高板坯入炉温度和热装率。提高热装温度,降低整体煤气消耗量,从而降低加热炉整体燃耗。

(7)加强现场运行控制的管理。在三炉/二炉的生产过程中,进行最优燃烧控制方式的摸索与总结。实际生产过程中,根据现场状况积极调整过程参数,确保炉内燃烧状况处于较好水平,提高加热炉的整体热效率。

5 结 论

根据热平衡测算结果,蓄热式加热炉与常规加热炉的燃耗指标存在明显差异。加热炉热量损失主要集中在烟气损失和水冷系统上,主要问题集中体现在蓄热式烧嘴的性能发挥上。通过进一步改造,把蓄热式烧嘴的性能充分发挥出来,燃耗指标会有大幅度改善,估算得到两座加热炉燃耗总计能降低0.5 GJ/t 左右,按单炉产能150多万吨来计算,能节约成本将近3 000万元。同时,节省出来的煤气供公司自备电厂发电,可以提高整体发电量,减少外购电比例,产生更加显著的效益。