拉速和脉冲磁致振荡对GCr15轴承钢铸坯质量的影响

2020-01-17任振海朱富强陈占领

任振海 朱富强 陈占领 李 亚

(中天钢铁集团有限公司,江苏常州 213011)

连铸坯的宏观偏析和缩孔等缺陷影响轧制和退火工艺,严重时甚至不能通过有关加工工艺消除。控制连铸坯的凝固过程是确保钢材质量的关键工序[1-2]。但是,激烈的市场竞争和环保压力要求企业不断提高连铸效率,从而产生提质与增效之间的矛盾[3]。

为提高铸坯纯净度和表面质量,连铸生产常采用二次精炼[4]、中间包加热[5]、结晶器电磁搅拌[6]、非正弦振动等技术[7],铸坯凝固中心的偏析和缩孔问题则一般采用低过热度浇注[8]、末端电磁搅拌和压下技术[9-10]来解决。但对于特钢连铸,由于钢种较多,加之连铸工艺的变化,导致铸坯心部凝固组织[11-13]及其末端部位的变化较大,很难应用末端搅拌和压下技术。因此,对于特钢连铸,亟需更好的连铸工艺和均质化技术,以有效控制铸坯的凝固过程。

上海大学翟启杰等在弄清脉冲电流细晶机制[14-15]的基础上开发的脉冲磁致振荡(pulsed magneto-oscillation,PMO)技术[16-18],能有效提高铸坯的等轴晶率并解决中心缩孔和偏析问题[19]。该技术利用磁致过冷效应促进金属液形成大量的新晶核,从而细化凝固组织,也适用于细化钢锭凝固组织[20-22]。由于PMO技术将感应线圈置于足辊下方,此处坯壳厚度变化较小,因此适用于多钢种连铸。中天特钢在矩形坯连铸机上采用该技术,轴承钢、齿轮钢等铸坯均质化水平及其稳定性得到了大幅度提高[23-24]。

本文采用PMO技术进行了GCr15轴承钢提高拉速对铸坯质量影响的试验,以期在保证铸坯质量的前提下提高连铸效率。

1 试验材料与过程

试验在中天特钢0号连铸机上进行,该铸机为五机五流全弧形铸机,弧形半径10 m,铸坯断面尺寸为220 mm×260 mm,配置了结晶器电磁搅拌(M-EMS)、PMO和末端电磁搅拌(F-EMS),其中PMO感应线圈的安装位置及基本原理见文献[16,19,23-24]。

进行了两组试验,均开启M-EMS和F-EMS。试验中,第一流关闭PMO,其余4流开启 PMO。具体的试验参数见表1。

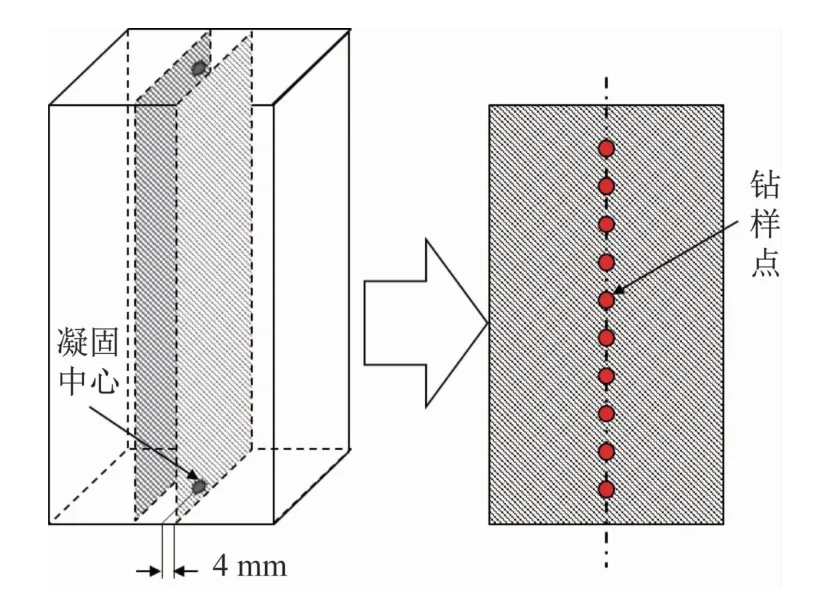

在大包浇注近50%时取样。为保持对称性,分别在第一流和第五流切割800 mm长铸坯,再锯切约30 mm厚铸坯横断面作为低倍检验试样。将低倍试样磨平,用50%体积比的70℃盐酸水溶液热浸蚀45 min。铸坯中心疏松和缩孔按YB/T 153—2015评级。根据横断面的缩孔位置确定铸坯凝固中心,然后加工铸坯纵剖面(长度400 mm,剖面距凝固中心4 mm),并钻取用于检测碳偏析的试样,钻孔深度8 mm,每个铸坯取10点,钻样点间隔30 mm。采用LECO CS900红外碳硫仪测定碳含量,每个试样测2遍,取平均值。如碳的质量分数偏差超过0.02%,则测3遍,舍弃偏差最大的值,取2个近邻值的平均值。铸坯纵剖面取样及钻样位置如图1所示。

表1 GCr15轴承钢的连铸试验参数Table 1 Parameters of continuous casting test for the GCr15 bearing steel

图1 从铸坯纵剖面钻取碳偏析检测试样的示意图Fig.1 Schematic diagram of taking carbon segregation test samples from longitudinal section of the billet

2 试验结果

图2是两炉试验铸坯横断面的低倍组织。从图2可以看出,未经PMO处理的铸坯等轴晶数量明显少于PMO处理的铸坯,且中心都有集中缩孔。PMO处理坯的等轴晶区显著扩大,中心缩孔几乎消失,但疏松区扩大,这与等轴晶区扩大有关。

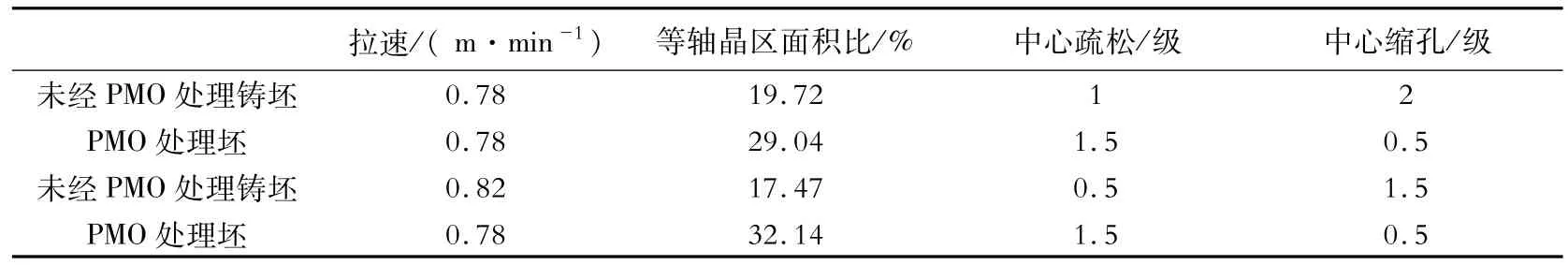

表2列出了两种拉速条件下,铸坯低倍检测的等轴晶面积分数、中心疏松和缩孔级别。可以看出,PMO处理坯的等轴晶面积分数明显高于未经PMO处理的铸坯,为30%左右,中心疏松级别高于未经PMO处理铸坯,但中心缩孔几乎消除,而未经PMO处理的铸坯中心缩孔较为严重。拉速提高,未经PMO处理铸坯的等轴晶数量有所减少,中心疏松减少;PMO处理坯等轴晶区面积略有增加,中心疏松和缩孔没有明显变化。

图2 GCr15钢铸坯横截面的低倍照片Fig.2 Macrographs of cross-section of the GCr15 steel billet

表2 铸坯低倍检验结果Table 2 Macroscopic test results of the casting billets

图3为铸坯中心碳偏析指数的轴向分布。对比图3(a)和图3(b)可以看出,PMO处理坯的中心碳偏析显著少于未经PMO处理的铸坯,碳偏析指数均在1.1以内。拉速提高,PMO处理坯的轴向中心碳偏析波动略有增大,但仍保持在1.1以内。拉速提高,未经PMO处理铸坯的中心碳偏析更为严重,波动幅度增大,碳偏析指数最大值达1.27。

3 讨论

如图2(a~c)所示,提高拉速会使未经PMO处理铸坯的柱状晶区扩大,等轴晶区缩小,同时中心疏松减少。其原因为,试验中按比例增加了二冷区配水,促进了铸坯厚度方向的定向凝固,有利于柱状晶生长。而柱状晶由于排列整齐,致密度较高,故疏松减少。由于柱状晶增多,导致固-液界面前沿更多的富集溶质的钢液向铸坯中心推移,使铸坯心部碳偏析加重,如图3所示。此外由于心部枝晶尺寸较大,易形成枝晶搭桥现象,使心部高溶质浓度液相被分隔在不同区域。随着最后凝固阶段的收缩,残余液相被抽吸到枝晶网络的不同间隙,因此心部偏析的波动范围也随之增大。

图3 以不同拉速铸造的PMO处理和未处理坯的中心碳偏析指数的轴向分布Fig.3 Axial distributions of central carbon segregation indexes for the billets treated and untreated with PMO produced at different casting speeds

如图2(b~d)和图3所示,提高拉速对PMO处理坯的等轴晶量和碳偏析的影响均较小。根据“结晶雨”理论[14,16,25],PMO会促进铸坯固-液界面前沿形核,晶核形成结晶雨堆积在铸坯心部,从而显著扩大了等轴晶区并细化晶粒。提高拉速对PMO线圈处的铸坯坯壳厚度影响很小,因此PMO处理效果的差异不明显。另外,由于等轴晶区的枝晶生长方向混乱,其致密度略低于柱状晶区,因此PMO处理坯的中心疏松区扩大。

4 结论

(1)脉冲磁致振荡(PMO)能有效抑制以0.78和0.82 m/min拉速生产的连铸坯的中心缺陷,即中心缩孔减少、等轴晶比例保持在30%左右;而未经 PMO 处理的铸坯等轴晶面积分数小于20%,中心缩孔较严重。

(2)PMO技术可显著改善不同拉速生产的GCr15轴承钢连铸坯均质化水平,中心碳偏析指数能控制在1.1以下,且波动很小。