压力诱导流动成型聚苯硫醚的多极有序结构

2020-01-17孟繁亮,周志纯,拖晓航,张森,郭静

孟 繁 亮, 周 志 纯, 拖 晓 航, 张 森, 郭 静

( 大连工业大学 纺织与材料工程学院, 辽宁 大连 116034 )

0 引 言

聚苯硫醚(polyphenylene sulfide,PPS)具有良好的抗高温、抗辐射、耐酸碱、阻燃性和良好的力学性能,是目前在汽车、航天及建筑等领域应用十分广泛的一种高分子工程塑料[1]。聚苯硫醚是一种结构规整的半结晶聚合物,其熔点为285 ℃左右[2]。尽管PPS有很多优越性能,但也存在缺陷,例如延展性不好、抗冲击性差、长期在90 ℃以上使用容易发生蠕变、注射成型困难和熔融加工过程时极易发生氧化交联[3-5],耐热氧化性能差及最高使用温度(200 ℃)有待进一步提高。为克服这些缺点,扩大其应用范围,就必须要对其改性。

多层氧化石墨烯是石墨烯的一种重要的派生物,也被称为功能化石墨烯,与石墨烯的结构大体相似,它是石墨经功能氧化后得到的具有原石墨结构中碳原子杂化为sp2碳结构的二维材料,并在二维基面上连着一些功能化官能团[6]。其片层状的氧化石墨烯因表面氧化后具有丰富的含氧官能团,如羟基、环氧官能团、羰基、羧基等,其中羰基和羧基处在石墨烯边缘,羟基和环氧官能团位于石墨烯表面,所以可以在水中很好地分散,能赋予石墨烯更多的化学反应性能,也可通过化学交联使相近层形成网络结构,改善单片层间的相互作用力,从而提高复合材料的物理性能[7-8]。但氧化石墨烯表面有较多亲水基团,干燥后易于团聚,导致其在复合材料中再分散困难,很难以共混的方式添加到材料中,不容易实现工业化生产[9]。因此,本研究采取用硅烷偶联剂KH-570对氧化石墨烯进行表面改性,目的在于克服降低其易团聚的缺点和提高在塑料基体中的分散性。

压力诱导流动成型(PIF)方法是在一定温度和一定压力下,将样品置于模具有限的空间中使样品沿着单轴方向发生半固态流动[10]。对于半结晶性的高分子材料,利用该加工方法,能够使分子内部的片晶发生取向,球晶产生变形,进而使得材料的力学性能得到增强[11-12]。

本研究对多层氧化石墨烯进行处理,采用压力诱导流动成型方法调控不同质量分数GO的PPS/GO二元复合材料的结晶结构,采用不同测试方法对比原样品和PIF样品,从而提高复合材料的强度和韧性。

1 实 验

1.1 材 料

聚苯硫醚(PPS),德阳科吉高新材料有限责任公司,注塑级,熔融黏度243;多层氧化石墨烯,苏州碳丰科技有限公司;KH-570,南京创世化工助剂有限公司;无水乙醇。

1.2 样品制备

1.2.1 GO的表面改性

将1 g氧化石墨烯置于600 mL的无水乙醇中,搅拌均匀,60 kHz超声振荡1.5 h,得到分散较好的氧化石墨烯溶液。将0.3 g的KH-570加到10 mL无水乙醇中制备3%的KH-570溶液,然后逐渐将其加到分散较好的氧化石墨烯溶液中,60 ℃恒温水浴中反应12 h,抽滤研磨。

1.2.2 复合材料的制备

将质量分数0、0.05%、0.1%、0.3%、0.5%的GO与PPS通过搅拌机高速均匀混合,由哈克单螺杆挤出,用微型注塑机注塑成标准样条待测试。

1.2.3 PIF

将裁剪好的样条(60 mm×10 mm×5 mm)放入实验室自制模具中,预热并保压后取出。

1.3 测量与表征

傅里叶红外光谱分析(FT-IR):采用Nicolet 470型傅里叶变换红外光谱仪对GO表面官能团进行表征。

形貌观察(SEM):采用JSM-6380LV扫描电镜对多层氧化石墨烯和冲击试样断面进行扫描观察并进行拍照。

力学性能测试:拉伸强度按GB/T 104—2006测试,弯曲强度按GB/T 934—2000测试,悬臂梁冲击强度按GB/T 1843—2008测试。

动态力学测试(DMA):采取三点弯曲模式,温度扫描范围40~250 ℃,测试频率1 Hz,升温速度10 ℃/min。

DSC测试:氮气氛围,以10 ℃/min从40 ℃升温至350 ℃,再以10 ℃/min速度降温至50 ℃。

2 结果与讨论

2.1 GO的表面改性及形貌分析

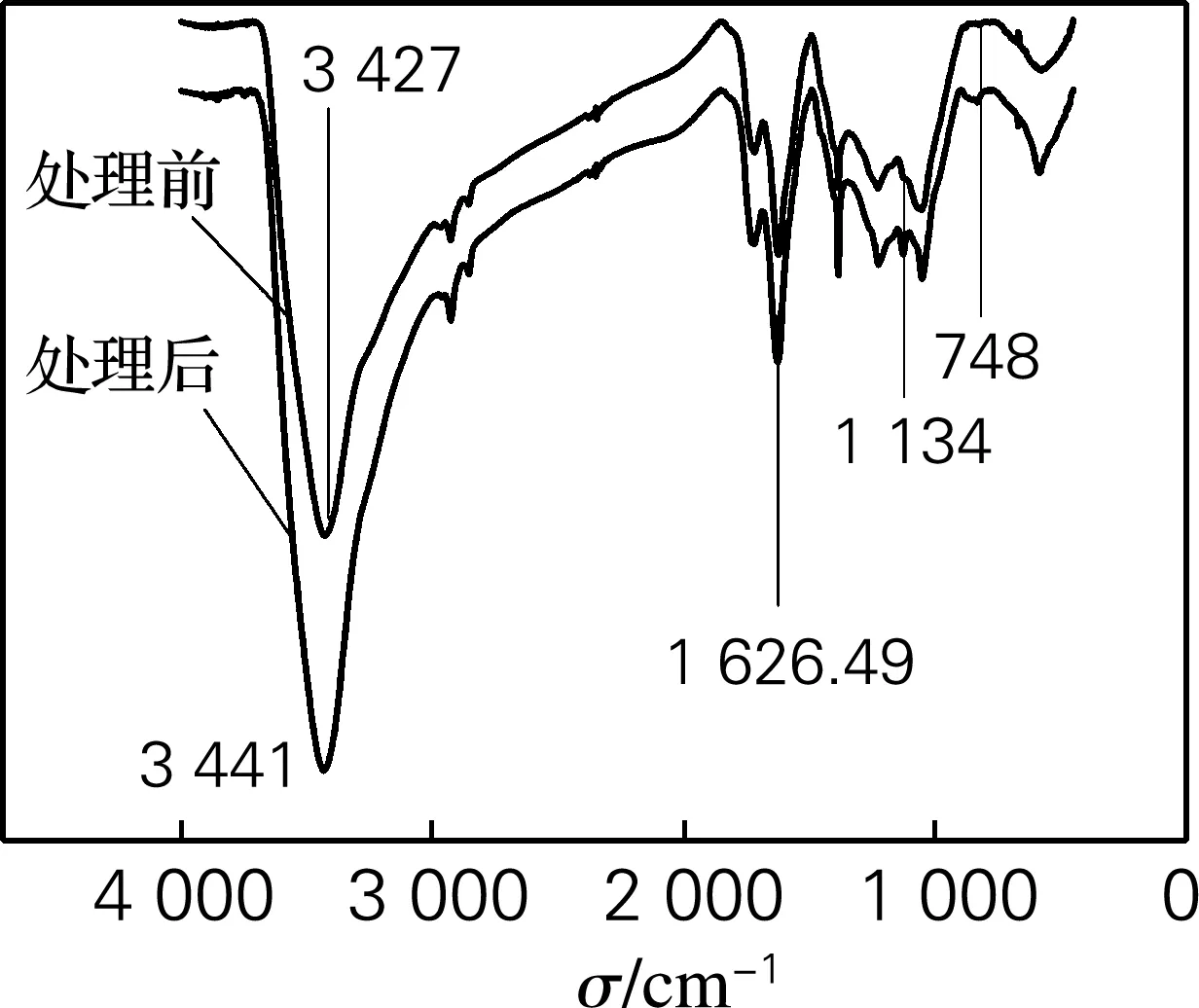

图1 表面处理前后GO的偏振红外光谱

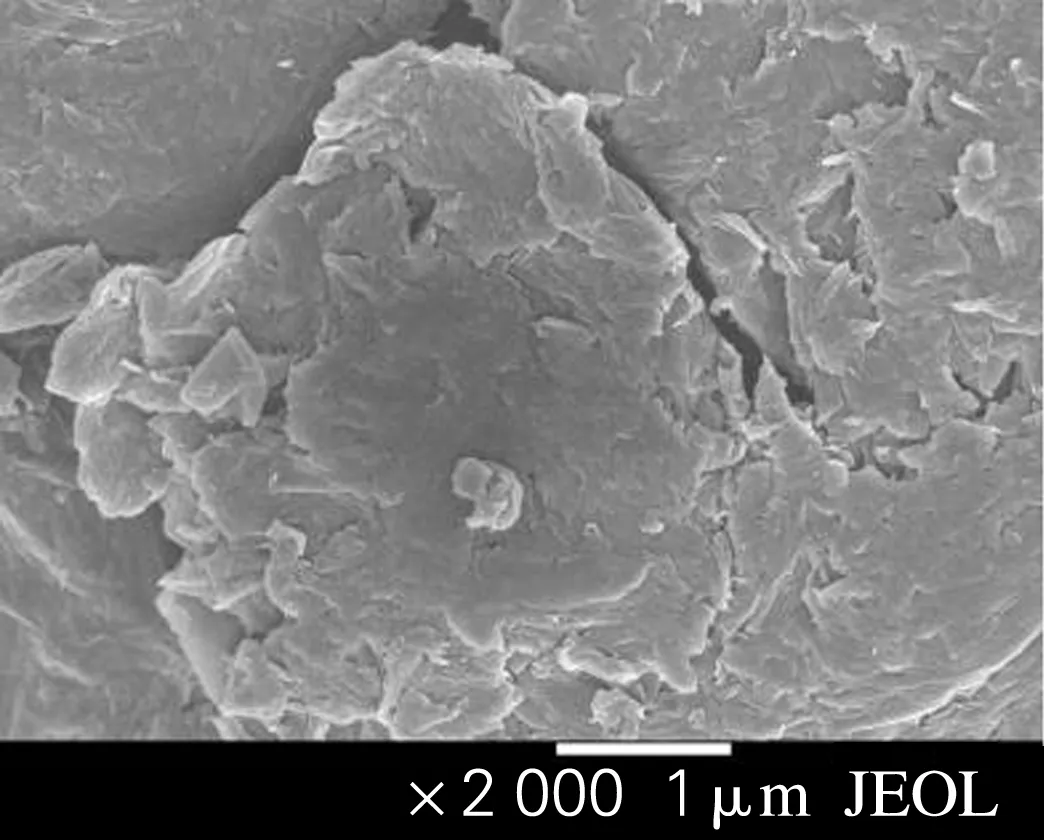

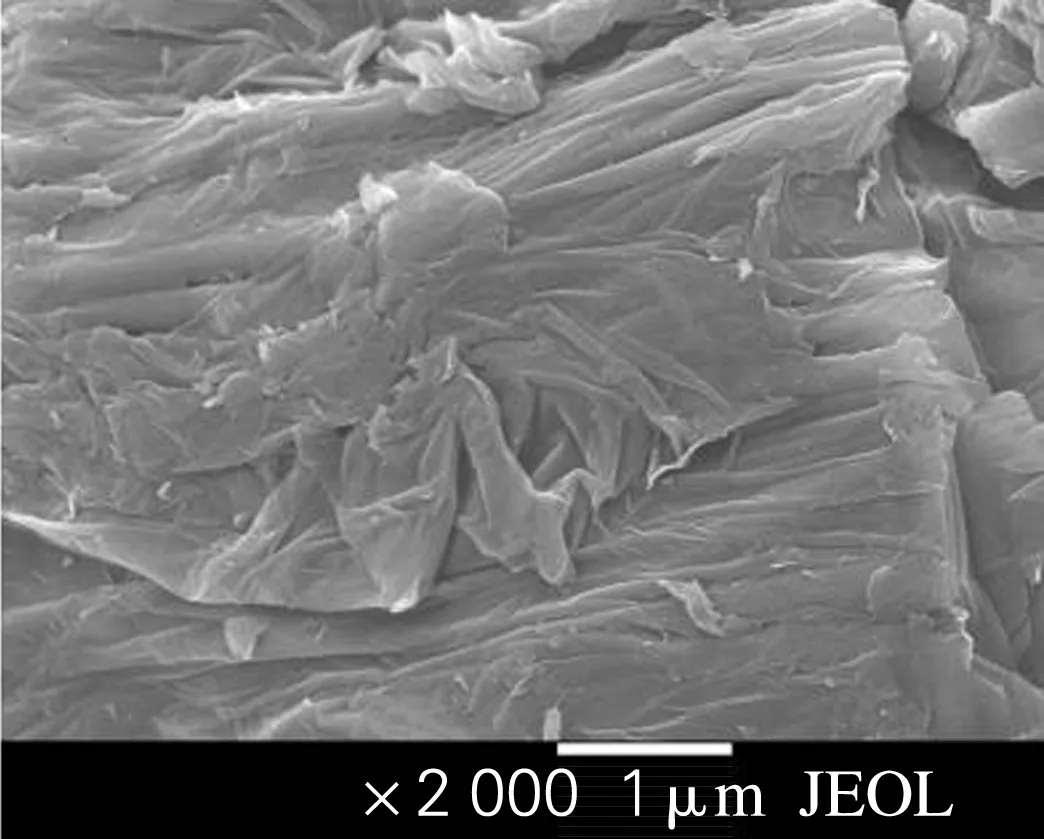

图2为GO表面SEM形貌。由图2(a)可以看出,GO为大片层石墨堆叠而成,表面较不平坦;而经偶联剂改性后的氧化石墨烯的表面变得更为粗糙且有较大的褶皱出现(图2(b))。这是由于氧化石墨烯为亲水性材料,表面有大量的羟基,易于团聚堆叠,不易干燥,难以作为可分散的填料加到高分子材料中[13]。经偶联剂改性后,氧化石墨烯的羟基等亲水基团减少,体积膨胀,不易团聚堆叠在一起,很容易干燥。因此,改性后的多层氧化石墨烯可以作为无机填料添加到聚苯硫醚材料中。

(a) 初始GO

(b) 处理后GO

图2 处理前后GO表面的SEM图

Fig.2 SEM images of GO surfaces before and after

treatment

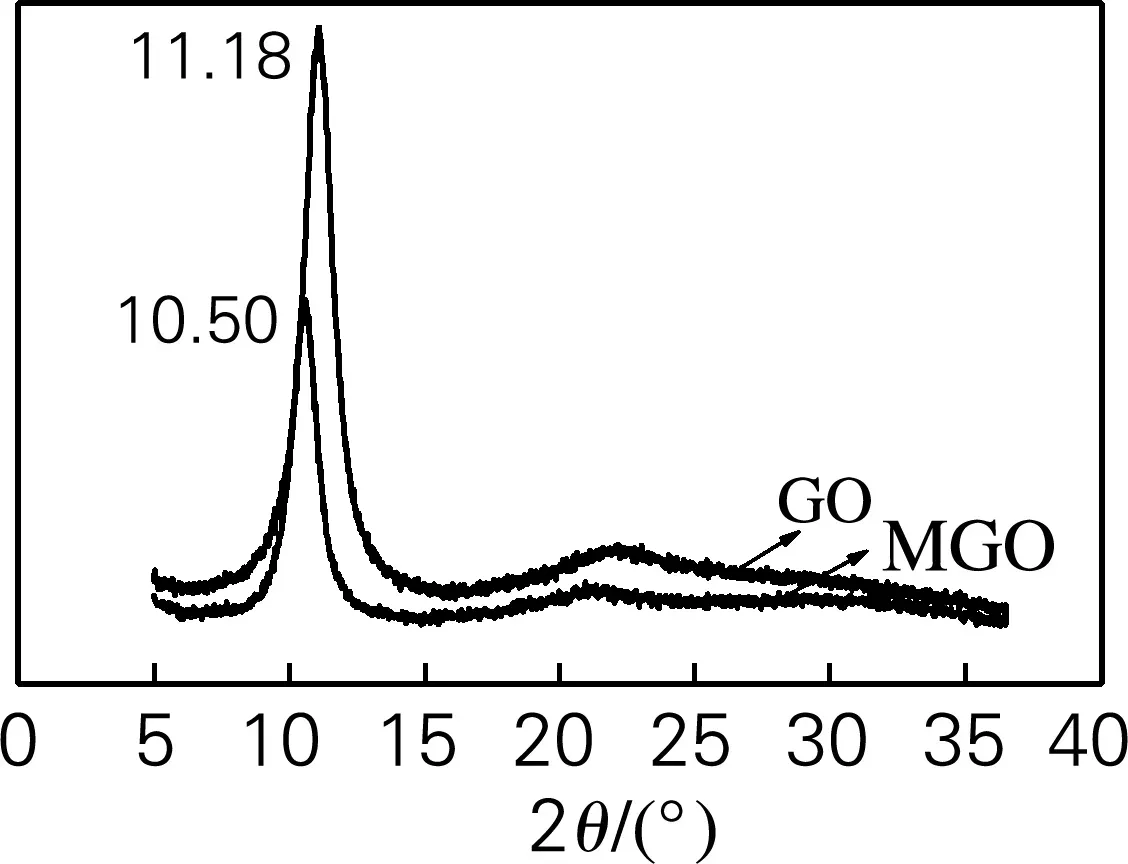

图3为处理前GO和处理后MGO的XRD图。氧化石墨烯表面含有羧基和羟基的亲水基团,由于氢键的作用,易沿有序面堆积,所以在2θ11.18°出现衍射峰。经KH-570改性后,X射线衍射峰由11.18°变小到10.50°,由布拉格方程可知氧化石墨烯片层间距增大,而且峰大幅度减小。这是由于KH-570中的氨基与氧化石墨烯表面基团反应使层间距增大,更有利于与高分子材料接触并加到高分子材料中。

图3 改性前后氧化石墨烯的XRD图

2.2 力学性能

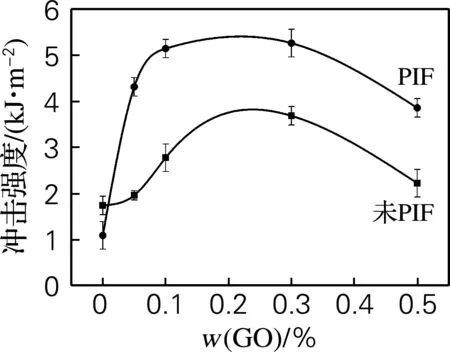

图4为复合材料样条的未PIF和PIF力学性能与GO的质量分数之间的关系图。由图4可知,随着GO质量分数的增大,复合材料PIF前后的冲击强度、拉伸强度和弯曲强度呈现先增加后下降趋势,GO质量分数为0.3%时,冲击强度达到3.68和5.26 kJ/m2,拉伸强度达到70.45和135.03 MPa,弯曲强度达到89.69和170.14 MPa。导致这种变化趋势的原因是GO的加入改变了基体的结晶结构,从而影响了材料的力学性能,而经过PIF后,材料的性能都会比未PIF的显著增加,说明PIF能使材料结构有序化,提高了力学性能。GO的加入和PIF加工使复合材料的冲击强度、拉伸强度和弯曲强度都有所提升,并且PIF加工后分别提升了42.86%、27.31%和26.00%。所以,GO的加入和经过PIF加工后材料的强度明显上升且韧性趋于稳定。

2.3 动态力学分析

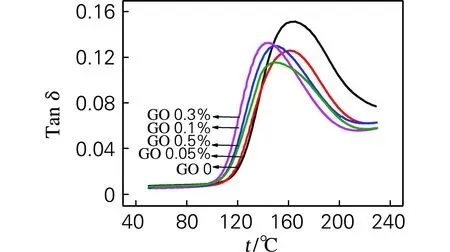

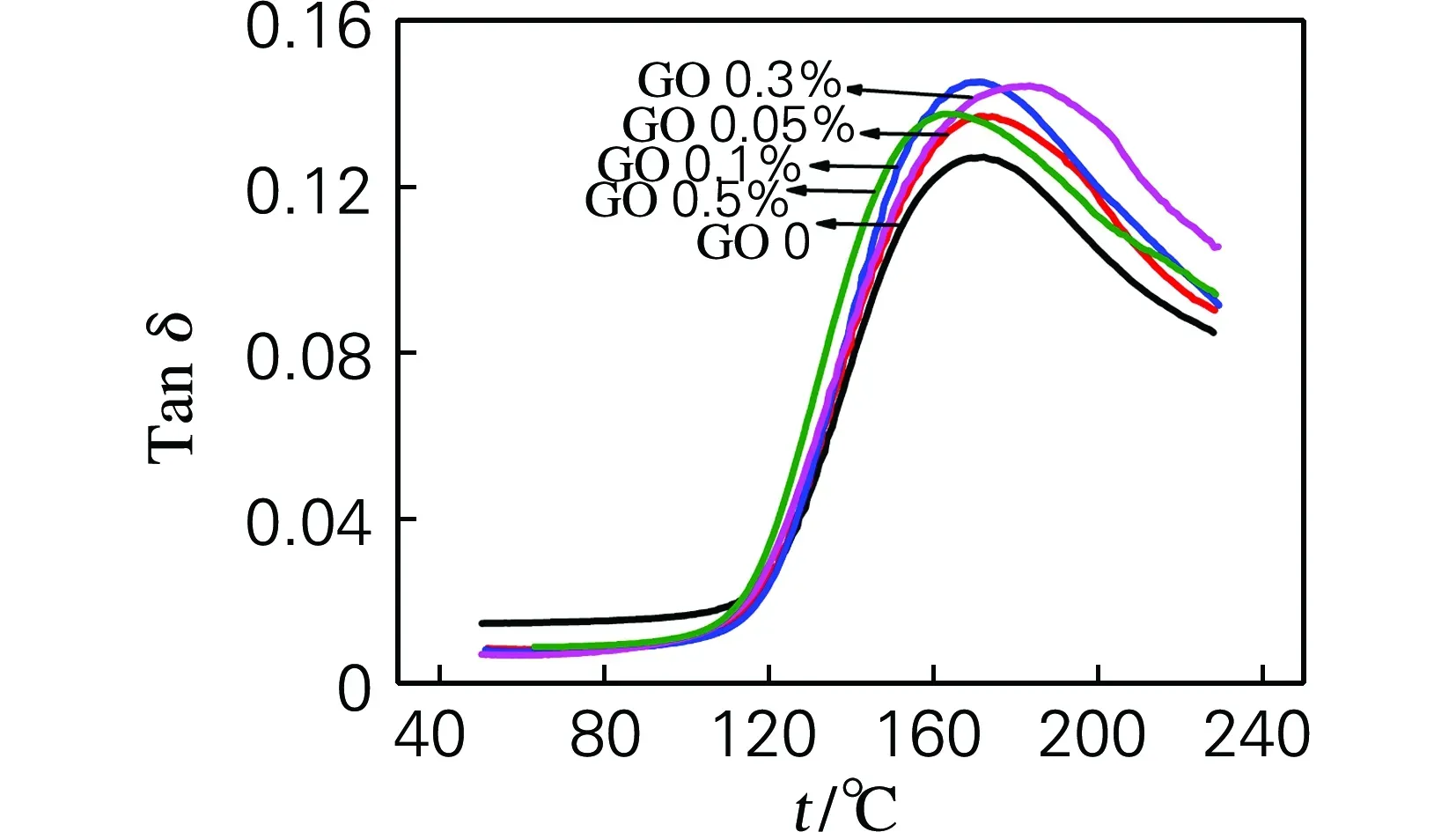

由图5可以看出,随着GO含量的增多,储能模量随着提高,经过PIF加工后的样品储能模量有非常明显的提高,说明PIF加工后的材料刚性有大幅提高。这是由于在低温条件下,经过PIF加工,其本体结构更加致密,而结晶由原来的球晶变成碟状晶和碎晶,它们能更好地相互结合并形成片层状结晶,更好地分散作用力,不会形成应力集中,从而大幅度地提高抗外力的能力。图5(b)、(d)中只存在一个主转变峰,它显示出复合材料中无定形区或非晶区部分的链段从冻结状态到自由运动的转变过程,即玻璃化转变[14],经过PIF加工后,玻璃化温度有较小幅度升高,提高了4 ℃左右,表明其耐热性提高。

(a) 冲击强度

(a) PIF加工前储能模量与温度关系曲线

(c) PIF加工前tan δ与温度关系曲线

(d) PIF加工后tan δ与温度关系曲线

图5 PPS的动态力学性能

Fig.5 Dynamic mechanical properties of PPS materials

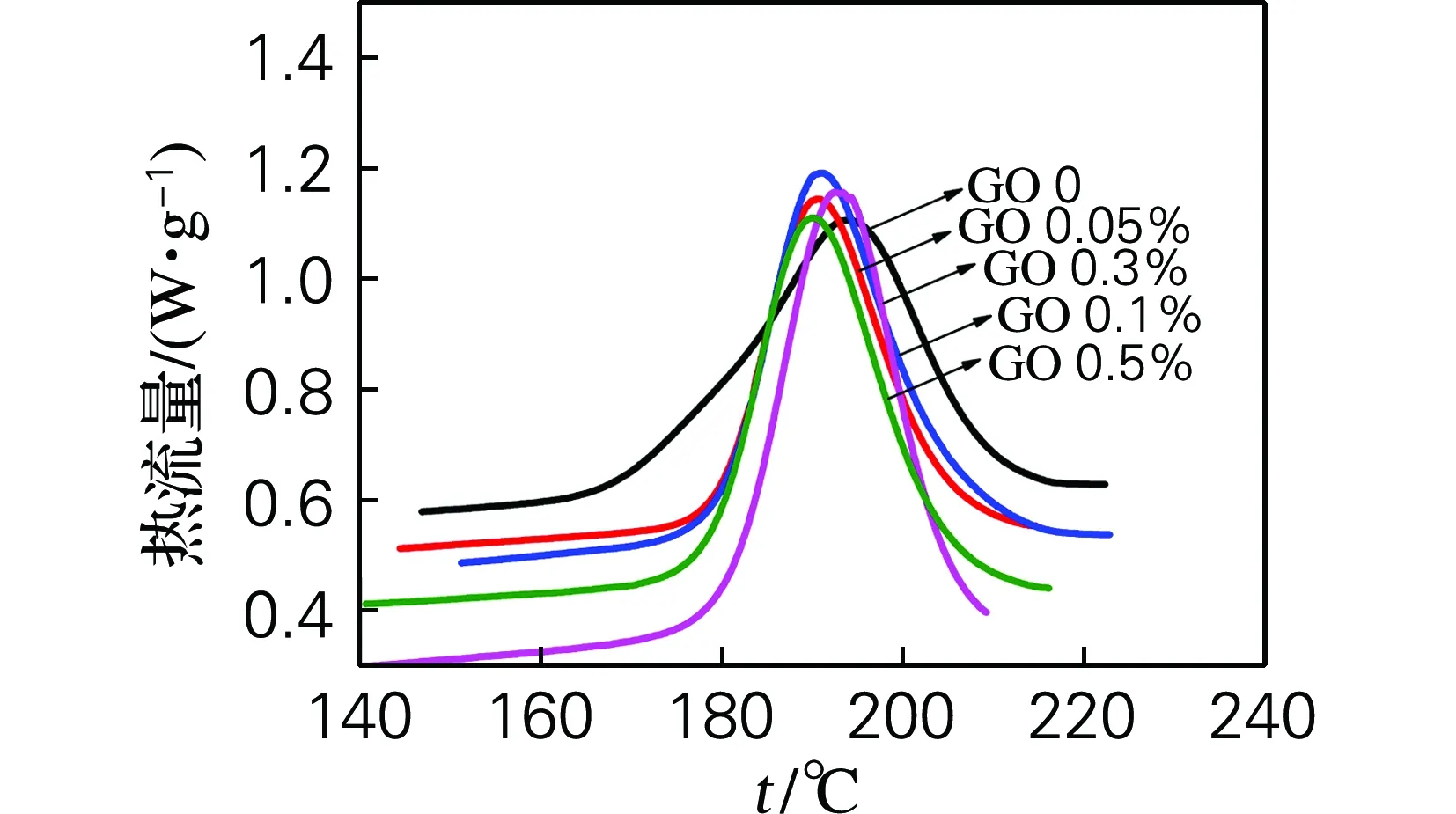

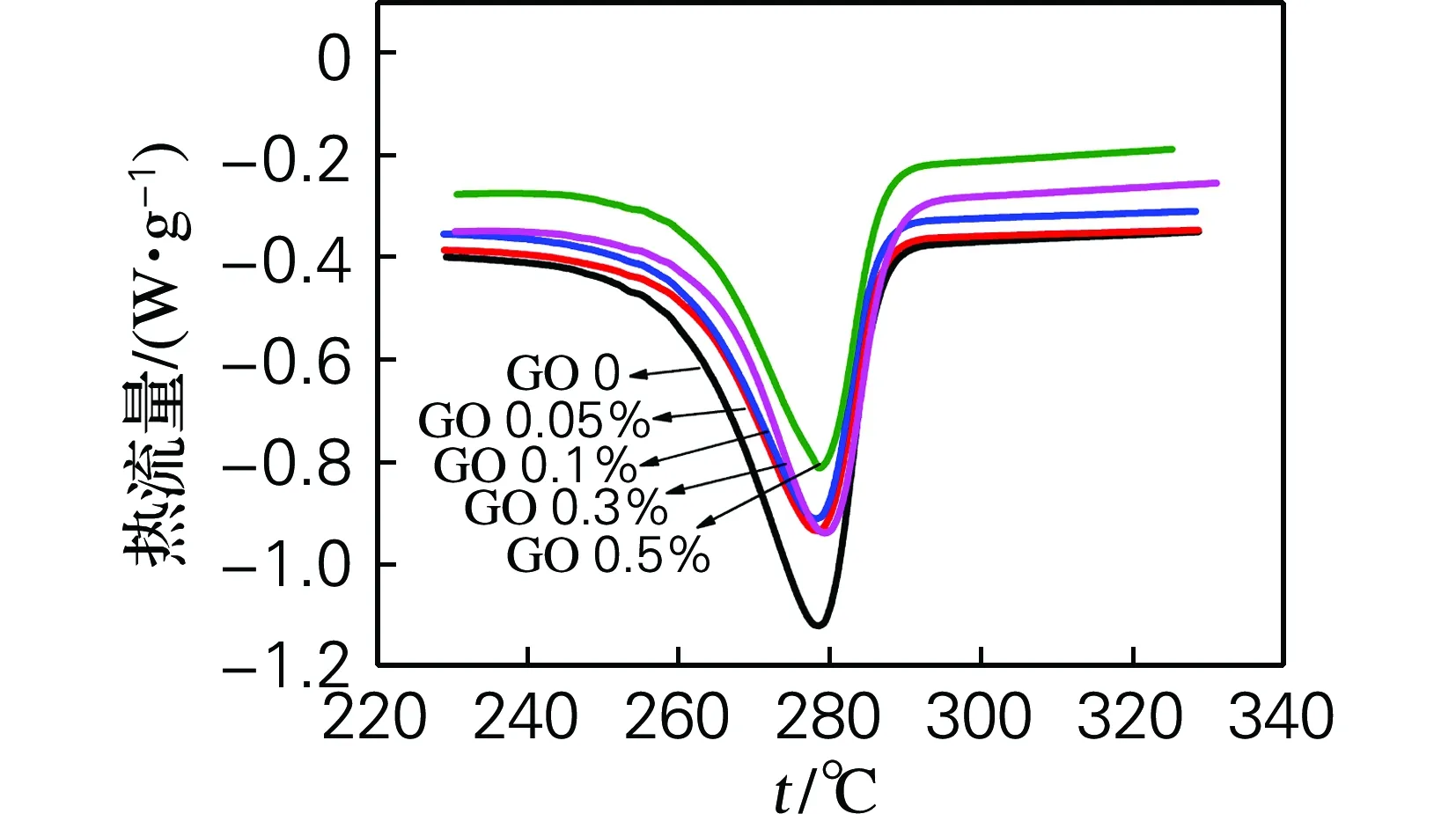

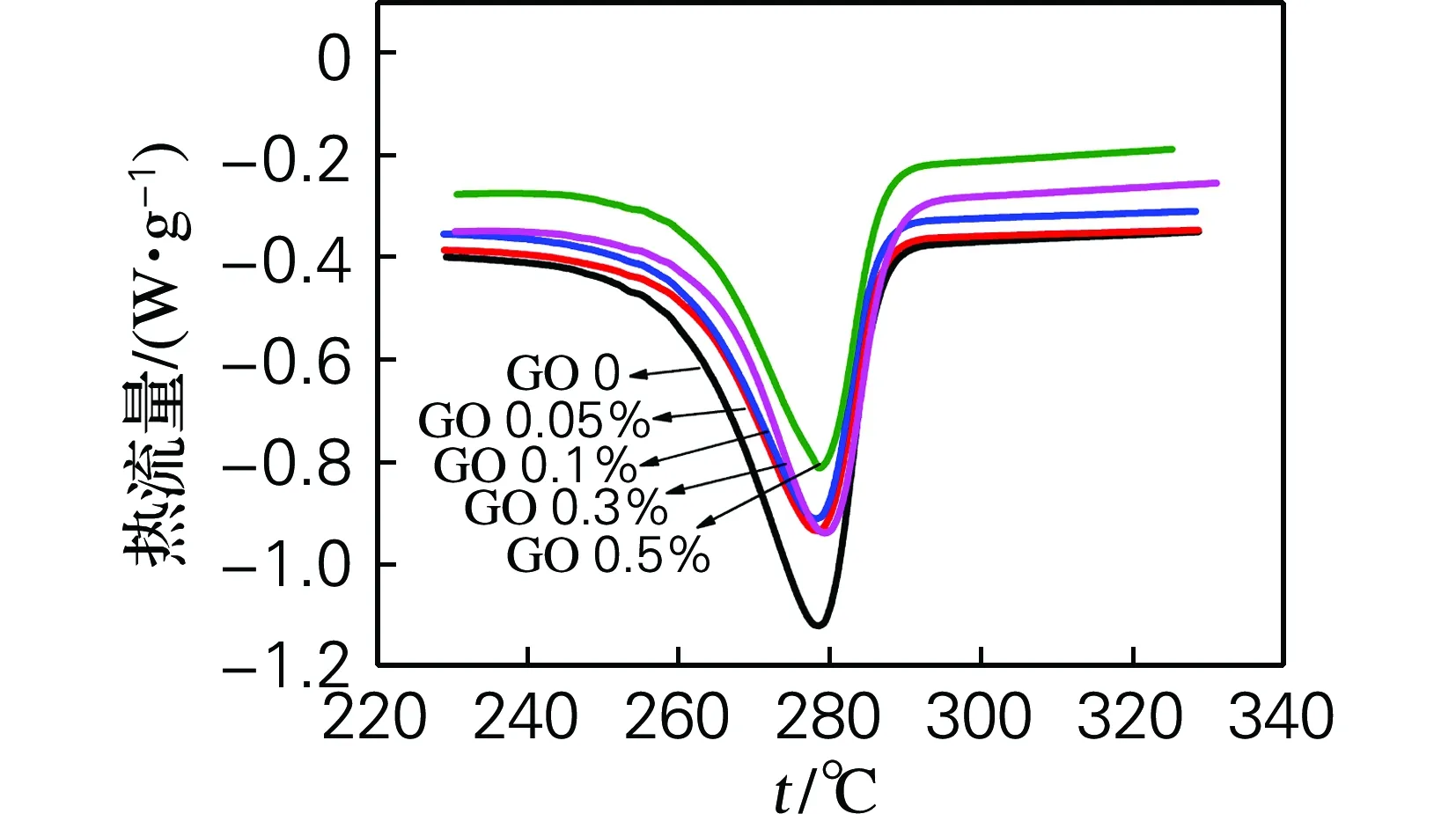

2.4 热力学分析

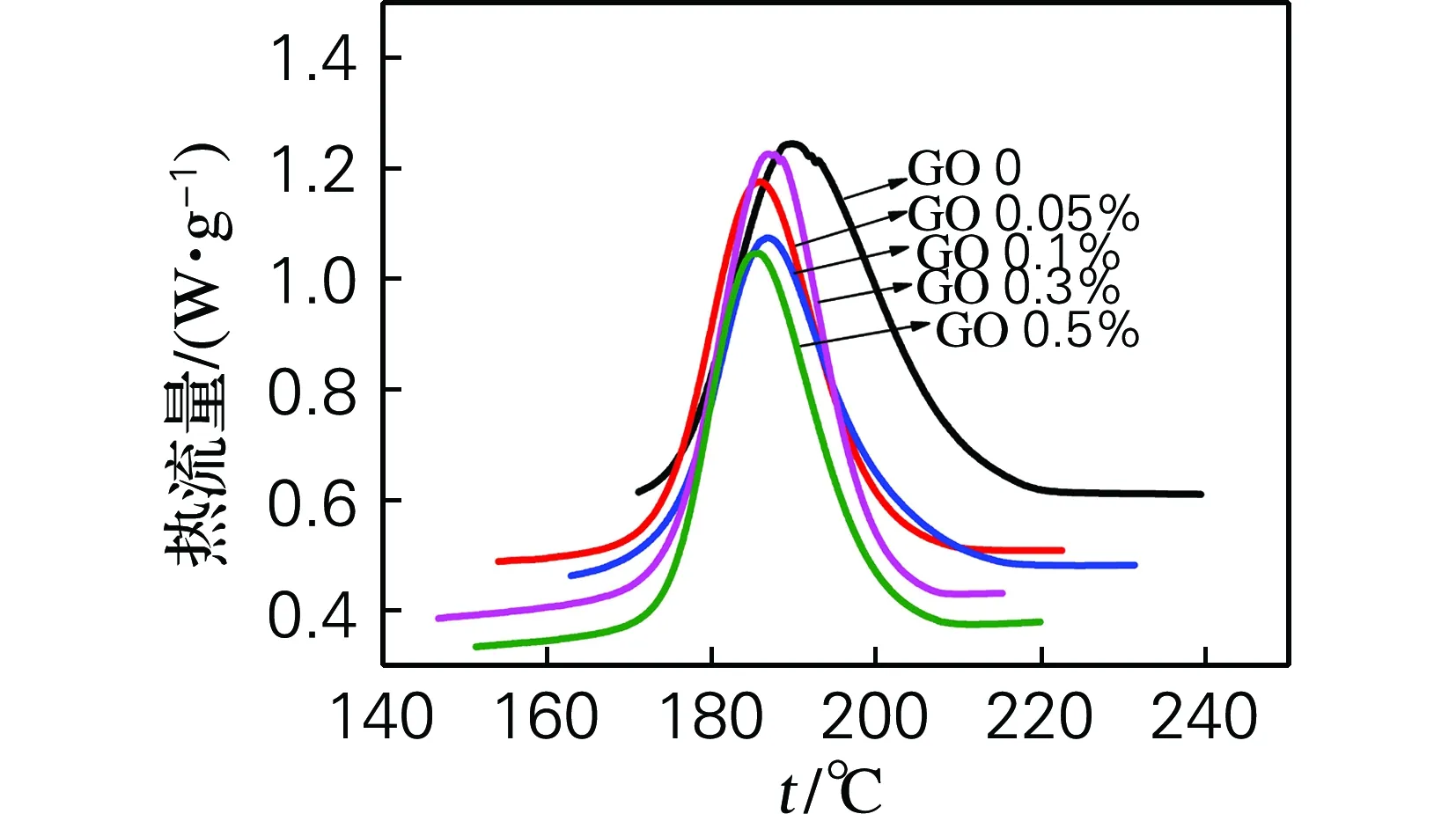

石墨烯片层主要通过两方面对聚合物的结晶性能产生影响,一方面提供异相成核位点,加快结晶速率,另一方面也可通过限制聚合物分子链链段运动和排列阻碍晶体生长[15]。由图6(a)、(b)可以看出,当添加质量分数为0.1%石墨烯时,结晶温度明显下降,这可能是两者之间明显的相界面作用导致分散效果较差,从而引起多层氧化石墨烯团聚;当添加为0.3%,结晶温度略微提高,结晶峰峰形变窄,说明其在PPS基体中分散性比0.1%要好;当添加为0.5%时,结晶温度略微下降。当氧化石墨烯添加量增多时,氧化石墨烯纳米粒子之间的相互作用变得受限制,相互作用增强,与PPS之间出现明显的界面分层,开始出现团聚,导致其在PPS基体中分散性变差[16]。由图6(d)可知,经过PIF后,GO质量分数为0.3%、0.5%时,熔融温度稍微提高,说明GO的加入使得复合材料的耐热性增强。

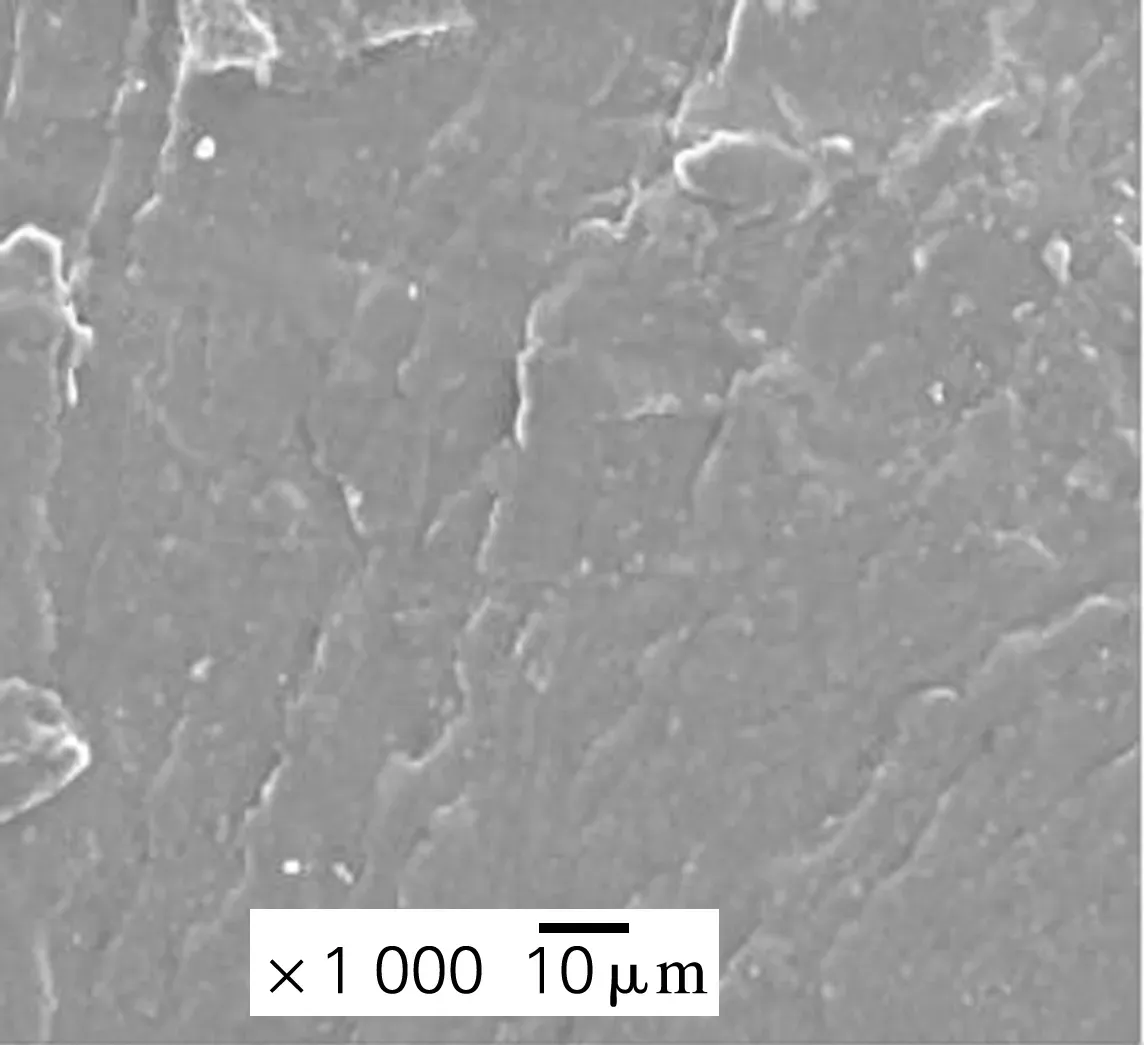

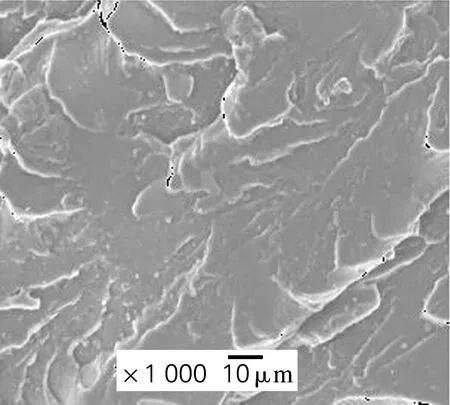

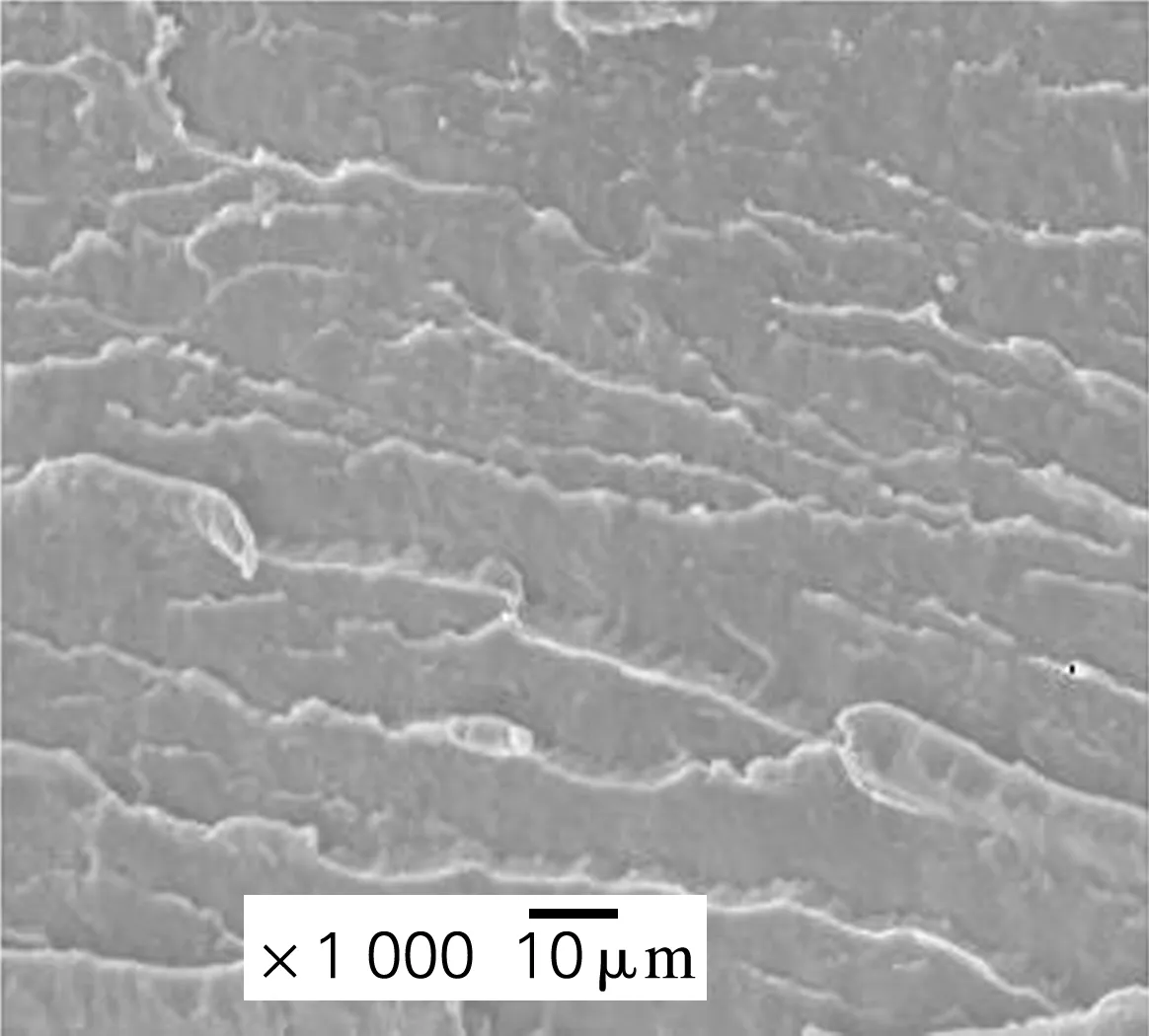

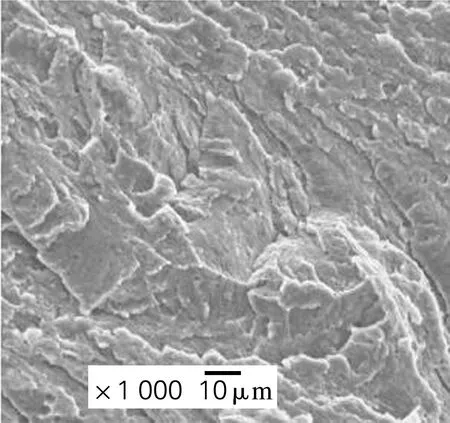

2.5 冲击断面形貌分析

图7为复合材料的冲击断面形貌。通过观察比较图7(a)、(b)、(c)可知,在未PIF条件下随着GO质量分数增大,样品断面形态的波纹增多,变得粗糙,层状结构变多,但是还是比较光滑平整。比较图7(d)、(e)、(f)可知,经过PIF处理后的样品断面形态转变为有序的沟壑状,变得更加粗糙,波纹厚度增大,层状结构变得凹凸不平并趋向有序。一方面是PIF成型使材料的内部微观结构方向发生了改变,使多级层状结构在材料内部趋于有序排列,其在断裂破坏过程中有更多的路径来提供能量消耗[17];另一方面是分子链的取向贡献了力学性能的增强,并导致断面形貌出现这种独特的情形。

(a) PIF前热流量与结晶温度曲线

(b) PIF后热流量与结晶温度曲线

(c) PIF前热流量与熔融温度曲线

(d) PIF后热流量与熔融温度曲线

(a) w(GO)=0,未PIF

(d)w(GO)=0,PIF

(e)w(GO)=0.05%,PIF

(f)w(GO)=0.5%,PIF

图7 复合材料的冲击断面形貌

Fig.7 Impact section morphologies of composite materials

3 结 论

硅烷偶联剂的加入改善了GO与PPS基体的相容性,同时GO的加入改善了复合材料的性能,能够与PIF压力诱导流动加工方法共同产生作用,促进材料力学性能的增强。

PIF成型方法的应用有效得提升了PPS/GO复合材料的强度和韧性,使多级有序的层状结构在材料内部普遍形成,应力集中对材料产生的破坏性影响得到有效缓解,进一步改善了复合材料的力学性能。

通过实验对比得出结论,当GO质量分数为0.3%时,成型的复合材料综合性能最佳。