碳含量及烧结温度对MIM 4340合金钢组织及力学性能的影响

2020-01-16许婷何浩娄嘉李益民尹健刘晨秦健春

许婷,何浩,娄嘉,李益民, ,尹健,刘晨,秦健春

碳含量及烧结温度对MIM 4340合金钢组织及力学性能的影响

许婷1,何浩2,娄嘉3,李益民1, 2,尹健1,刘晨2,秦健春2

(1. 中南大学 粉末冶金国家重点实验室,长沙 410083;2. 广西科技大学,材料科学与工程研究中心,柳州 545006;3. 湘潭大学 材料科学与工程学院,湘潭 411105)

采用注射成形工艺制备4340低合金钢,研究碳含量与烧结温度及热处理工艺对合金钢显微组织和力学性能的影响。结果表明:通过添加德国巴斯夫还原型羰基铁粉(CN)及改进型羰基铁粉(OM)的方式,分别配制不同碳含量的混合粉末,并经1 280~1 320 ℃保温2 h烧结后,质量分数为0.50 %碳含量的样品最接近标准碳含量。烧结密度随碳含量的升高先减小后增大,随烧结温度升高而增大。烧结态显微组织由铁素体(α-Fe)、珠光体(铁素体+渗碳体Fe3C)和贝氏体组成,抗拉强度和伸长率为762.16~1 032.03 MPa和5.25%~8.62%。0.50 %碳含量、1 300 ℃烧结态4340合金钢样品经850 ℃保温0.5 h油冷及400 ℃保温2 h回火热处理后得到最佳力学性能,抗拉强度和伸长率达到1 510.24 MPa和4.30%,硬度为40.0 HRC。

注射成形;合金钢;碳含量;烧结温度;热处理;力学性能

金属注射成形技术(metal injection molding,简称MIM)因能以较低的成本制备高性能、形状复杂的金属零部件而越来越受到人们的关注[1]。4340钢是一种高强度中碳低合金钢,常用于建筑构件、汽车零部件和核电站高压容器[2]等关键结构件。目前,采用MIM工艺制备4340钢小型复杂零部件如涡轮轴、叶片、齿轮等获得了越来越多的应用。

4340合金钢的标准碳含量为0.38%~0.43%(质量分数),碳含量区间小。MIM工艺制备4340合金钢时会产生脱脂增碳与烧结脱碳现象。在脱脂过程中,经溶剂脱脂与热脱脂后仍会存在一定的粘结剂残留,导致脱脂坯中的碳含量增加从而影响烧结后的碳含量及密度。随后在烧结过程中,合金钢中的碳会与烧结气氛产生渗碳-脱碳反应,并会还原粉末中的氧化物,导致碳含量降低。碳含量变化会影响液相转变温度和碳化物析出,影响烧结致密化[3]。张翔等[4]发现在一定范围内增加碳含量,合金钢密度呈上升趋势。同时WU等[5]研究发现降低碳含量能使马氏体钢产生更多δ铁素体,其物质扩散速率高于奥氏体,加大试样的收缩,有利于致密化,烧结密度会随碳含量的增加而降低。COLEMAN[6],BABAKHANI[7]及党文龙[8]等人也发现了相同的规律。

在制备MIM 4340合金钢中,常用的方法是在母合金粉与CN羰基铁粉的混合料中控制石墨的添加量来控制碳含量[3-4]。但石墨粉粒度较大,容易产生成分偏析,碳原子不易扩散到铁基体中。DAVIES等[9]研究表明,母合金粉与羰基铁粉的混合有利于得到成分、组织结构均匀的MIM零件。OM羟基铁粉具有一定的碳含量,可取代石墨粉,更利于碳在铁基体中的扩散,但目前还未有其对合金钢组织及力学性能作用的相关研究。因此,本文通过调节CN及OM铁粉比例与烧结温度,研究碳含量及烧结温度对4340合金钢密度、组织及力学性能的影响,并通过后续热处理工艺得到最佳力学性能。

1 实验

实验采用湖南恒基粉末科技有限责任公司提供的4340合金钢母合金粉、CN和OM铁粉作为原料,合金钢粉末的元素组成及粉末中位径如表1所列,粉末形貌如图1所示。

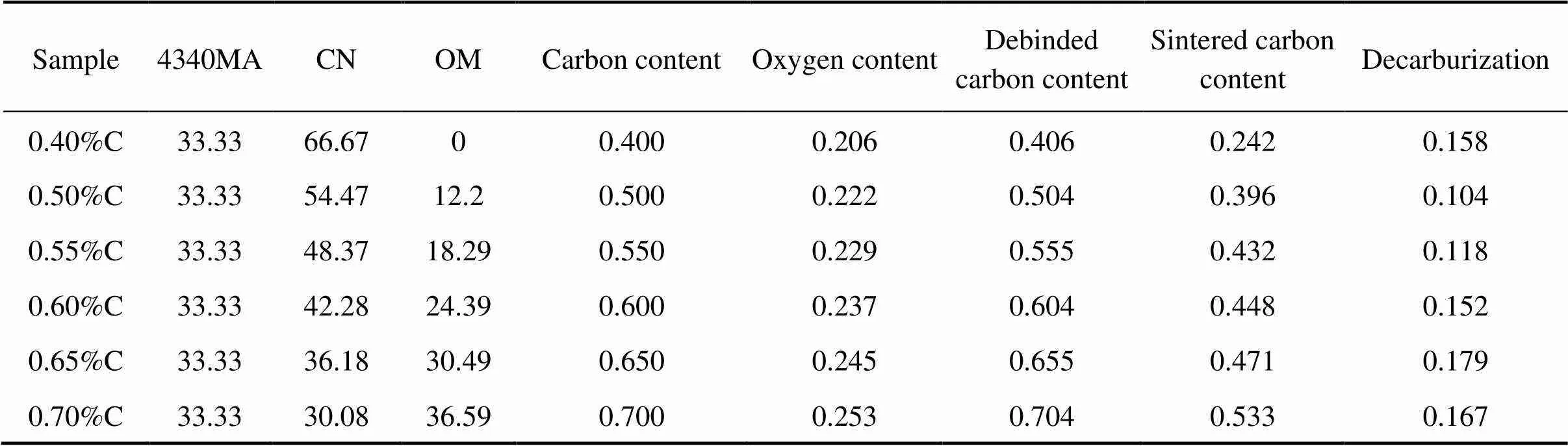

将4340合金钢母合金粉末、CN铁粉及OM铁粉按表2中比例混合,分别配制成0.40%,0.50%,0.55%,0.60%,0.65%和0.70%(质量分数)含碳量的粉末原料,以300 r/min的转速在四罐混料器中混粉2 h。将不同粉末与同种粘结剂混合,装载量为58%(体积分数),采用造粒和注射成形工艺注射成生坯,通过催化脱脂+热脱脂两步脱脂法脱去粘结剂。其中,催化脱脂的催化剂为硝酸,温度110 ℃,脱脂4 h;热脱脂温度为850±50 ℃,脱脂1 h。

表1 不同原料粉末元素含量表

图1 粉末原料扫描电镜观察照片

(a) 4340MA; (b) CN-Fe; (c) OM-Fe

表2 原料粉末混合质量分数及碳氧含量表

将脱脂坯分别在1 280,1 300和1 320 ℃进行烧结,保温时间为2 h,烧结设备为VQS—113型高温真空烧结炉,烧结气氛为真空气氛,真空度为10-1Pa。取部分样品进行热处理实验,具体工艺为:经850 ℃保温0.5 h后油淬至室温,再经200,300,400,500和600 ℃保温2 h回火后得到不同组织样品。

采用阿基米德排水法进行烧结坯密度检测,在密度测量以及随后其他数据的测量过程中,结果取三个试样的平均值;采用碳—硫分析仪和氧—氮分析仪对烧结后不同状态试样进行碳、氧含量检测;采用Instron3369力学试验机测量抗拉强度,拉伸速度为2.0 mm/min;采用洛氏硬度计检测烧结坯硬度,测试时的试验载荷为150 N;采用Leica金相显微镜观察腐蚀后烧结坯显微组织;采用JSM—6360扫描电镜观察试样拉伸断面形貌。

2 结果与讨论

2.1 粉末碳含量对MIM 4340合金钢烧结后碳含量及密度的影响

图2所示为1 280~1 320 ℃下4340合金钢样品烧结后碳含量及密度随原料粉末碳含量变化图。从图2(a)可看出,烧结态碳含量随粉末碳含量升高而升高,粉末碳含量为0.50%~0.55%时符合表1中AISI-4340成分要求,其脱碳量在0.104%~0.118%。从图2(b)可看出,升高烧结温度可提高样品密度,且随碳含量升高,密度先降低后升高。粉末碳含量为0.40%~0.60%时,随碳含量升高,样品密度降低,是由于OM铁粉氧含量较高。随OM铁粉含量升高,原料粉末的氧含量从0.206%增加至0.237%,样品中的氧化物增多,粉末颗粒表面容易形成Fe2O3氧化层,阻碍烧结颈的生长,导致密度降低[12]。其主要原因可能是基体的表面氧化物及间隙氧化物增加,元素扩散难度增大;氧对扩散激活能的增量越高,阻碍越大。CHASOGLOU等[13-17]也得出了相同的结论。粉末碳含量为0.60%~0.70%时,样品密度升高,可能是因为碳含量急剧升高,碳在奥氏体中的扩散速度以及铁的自扩散速度均增加,促进烧结颈的形成,导致烧结密度提高。同时根据Fe-Cr-C三元合金相图[18]可以看出,在碳含量为0.40%时,液相线约为1 400 ℃,增加碳含量至0.60%时,液相线急速降低至1 300 ℃左右,这使得烧结致密化速率及最终烧结密度都有所提高。关于高碳含量对低合金钢烧结密度的影响还有待进一步研究。结合图2(a)和(b)可看出,粉末碳含量为0.50%的样品具有符合成分要求的碳含量与较高的密度,可用于后续的热处理。

图2 烧结态样品碳含量(a)及密度(b)随粉末碳含量变化图

2.2 烧结态MIM4340合金的微观组织

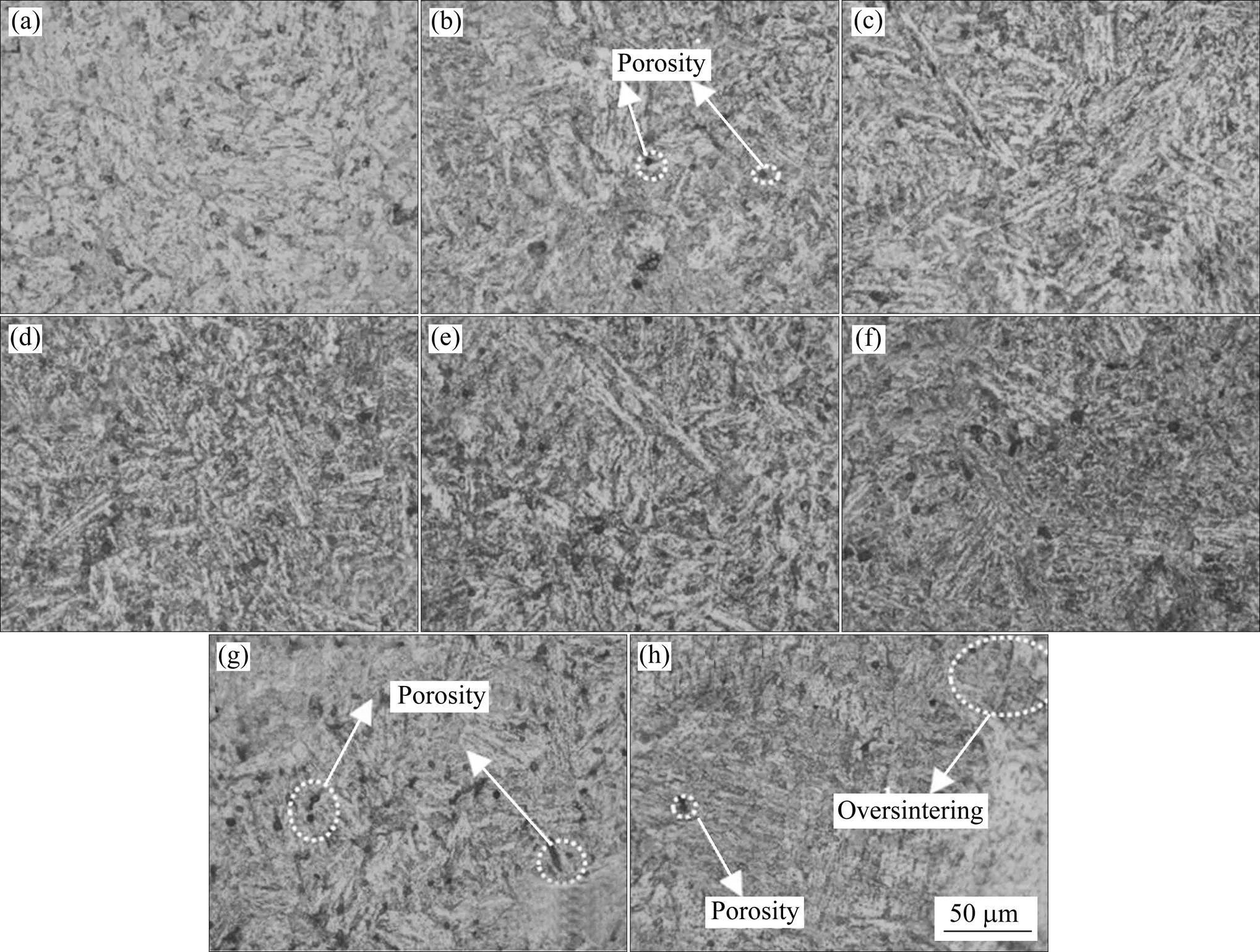

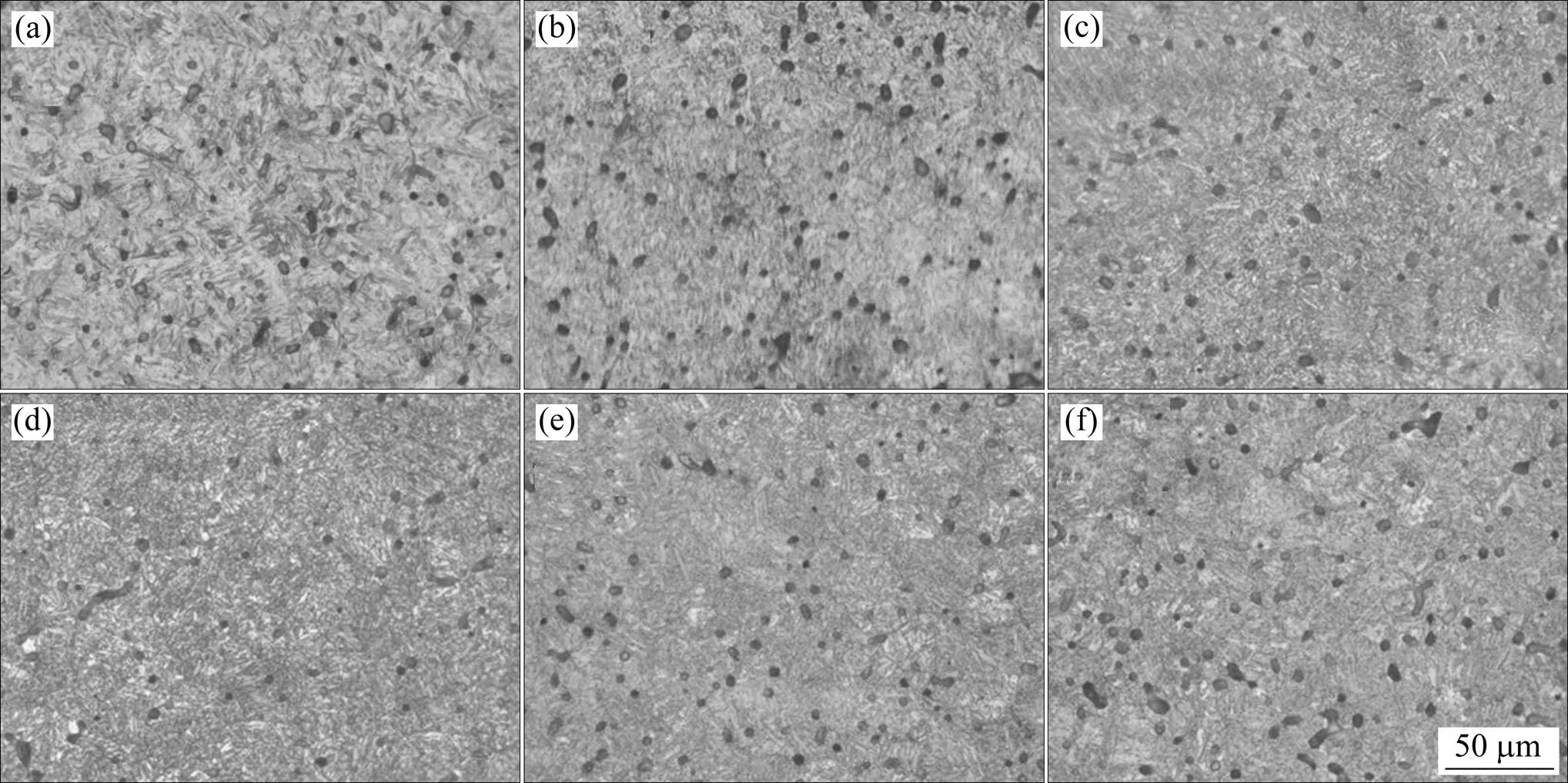

图3为烧结态MIM4340合金的金相照片。由图可知,其组织主要由铁素体、珠光体、贝氏体组成。图3(a)~(f)显示烧结温度为1 300 ℃时,随碳含量增加,组织中碳化物增多,珠光体增多。图3(g)的样品孔隙较多,致密度低,珠光体含量低于图3(b)样品。图3(h)的样品虽然孔隙极少,致密度高,但金相组织边缘有过烧现象,力学性能较差。图3(b)的样品(0.50%C)组织主要由大量白色呈不规则多边形的铁素体、黑色粗片层状珠光体及少量马氏体组成,组织分布均匀,样品孔隙较少,密度高。

2.3 MIM4340合金钢烧结态的力学性能

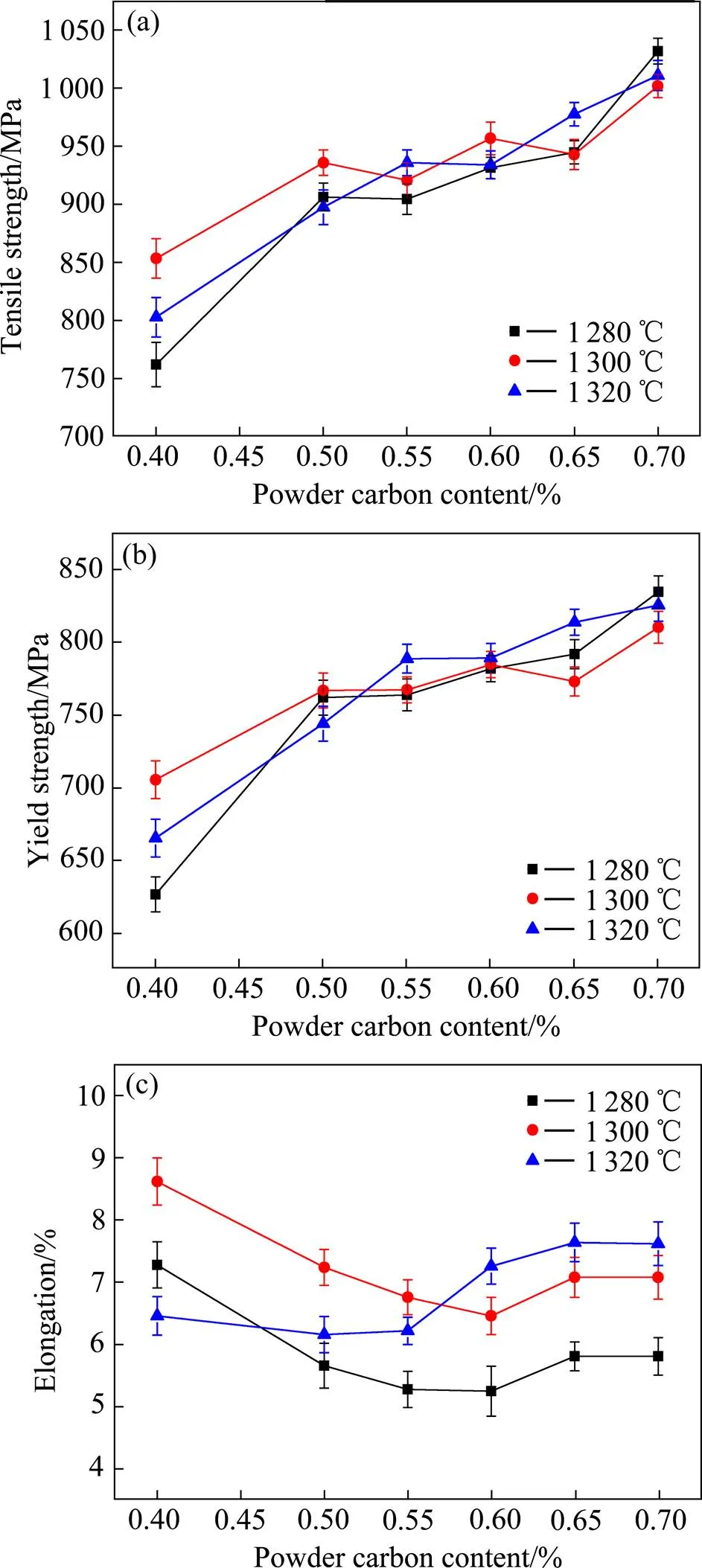

图4为不同粉末碳含量烧结态样品拉伸性能变化曲线。图4(a)和(b)显示,随粉末碳含量增加,样品的抗拉强度和屈服强度分别从762.16 MPa和626.52 MPa增加到1 032.03 MPa和834.82 MPa,而烧结温度对其影响不大,说明碳含量是抗拉强度和屈服强度的主要影响因素。图4(c)显示,伸长率随粉末碳含量增加,出现先降低后升高的趋势,与图2中密度变化趋势一致,说明密度影响材料塑性。烧结温度为1 300 ℃的0.50%碳含量样品强度及伸长率均优于其余两种烧结温度样品,其抗拉强度、屈服强度和伸长率分别为935.95 MPa、766.89 MPa和7.24%。其中1 280 ℃的样品强度与伸长率均较低,原因是孔隙多,密度低(图3(g)),1 320 ℃的样品由于烧结温度较高,存在过烧现象,虽密度较高,但拉伸强度未有提升,伸长率仍低于1 300 ℃烧结样品。

综合粉末碳含量对烧结密度、烧结后碳含量、组织及力学性能的影响,并结合4340钢的标准碳含量区间,可以看出粉末碳含量为0.50%的样品具有最佳力学性能。超出碳含量标准区间的样品力学性能差,不满足生产应用需求,说明碳含量控制的重要性。

图3 不同碳含量及烧结温度的4340合金钢烧结态金相图

(a)-(f) 0.40%-0.70%C-1 300 ℃; (g) 0.50%C-1 280 ℃; (h) 0.50%C-1 320 ℃

图4 不同粉末碳含量烧结态样品拉伸性能图

(a) Tensile strength; (b) Yield strength; (c) Elongation

2.4 热处理工艺对4340合金钢组织及力学性能的影响

通过硬度测试得出,原料粉末碳含量为0.50%的1 300 ℃烧结样品硬度仅为25.2 HRC,达不到使用要求,所以需通过后续热处理工艺提升力学性能。

图5(a)所示为原料粉末碳含量为0.50%的1 300 ℃烧结态样品经850 ℃/0.5 h淬火后的金相照片,可以看出,组织中存在大量板条、针状马氏体与残留奥氏体,其中残留奥氏体以薄膜形式存在于马氏体板条之间。淬火钢一般硬度及强度高,但塑性差。为提高淬火钢的塑性,并尽可能降低淬火引起的残余应力,淬火后需进行回火处理。图5(b)~(f)为淬火态样品经200~600 ℃回火后的金相照片。可以看出,200 ℃回火样品组织由回火马氏体组成,硬度强度较高,但塑性低;300~400 ℃组织中针状马氏体消失,碳化物细小,主要为回火托氏体;500 ℃回火组织由回火索氏体和回火托氏体组成,600 ℃回火组织主要为铁素体和颗粒状碳化物组成的回火索氏体[19]。较高的回火温度会使Fe3C粗化和球化,使材料强度及塑性降低。因此,400 ℃回火后得到的碳化物细小的回火托氏体组织具有最佳的力学性能。

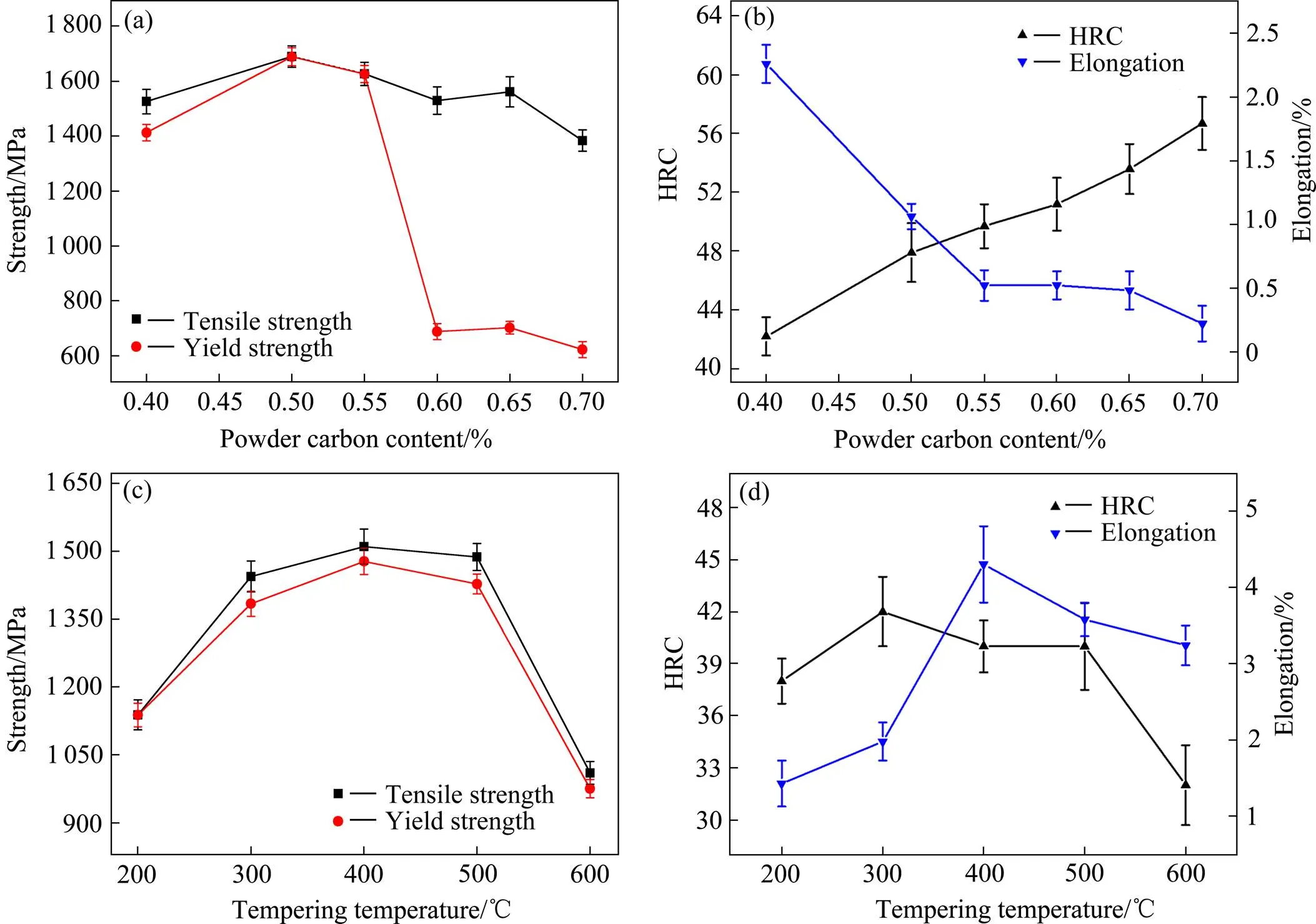

图6(a)为不同粉末碳含量的1 300 ℃烧结样品经850 ℃保温0.5 h油淬后的力学性能,由图可知,随碳含量升高,样品抗拉强度和屈服强度先升高后降低,伸长率降低,硬度升高。经淬火处理后,烧结态碳含量位于标准碳含量区间内的0.50%样品性能最好,但是超出碳含量区间的其它几组性能较差,说明碳含量对于热处理效果的影响更为明显。从图中可以看出0.50%C样品抗拉强度和屈服强度分别为1 689.70 MPa和1 689.18 MPa,伸长率为1.06%,硬度为47.9 HRC。对比模锻成形4340合金钢淬火样(抗拉强度为1 145 MPa)[20],0.50%C样品具有更高的抗拉强度,但伸长率较低,塑性差,需经回火处理提高塑性。

图6(b)为粉末碳含量为0.50%的淬火态样品在不同回火温度下保温2 h的力学性能,从图中可以看出抗拉强度、屈服强度、伸长率和硬度均随回火温度提高而先升高后降低。在400 ℃回火时,抗拉强度和屈服强度分别为1 510.24 MPa和1 477.47 MPa,伸长率为4.30%,硬度为40.0 HRC,具有最佳力学性能。

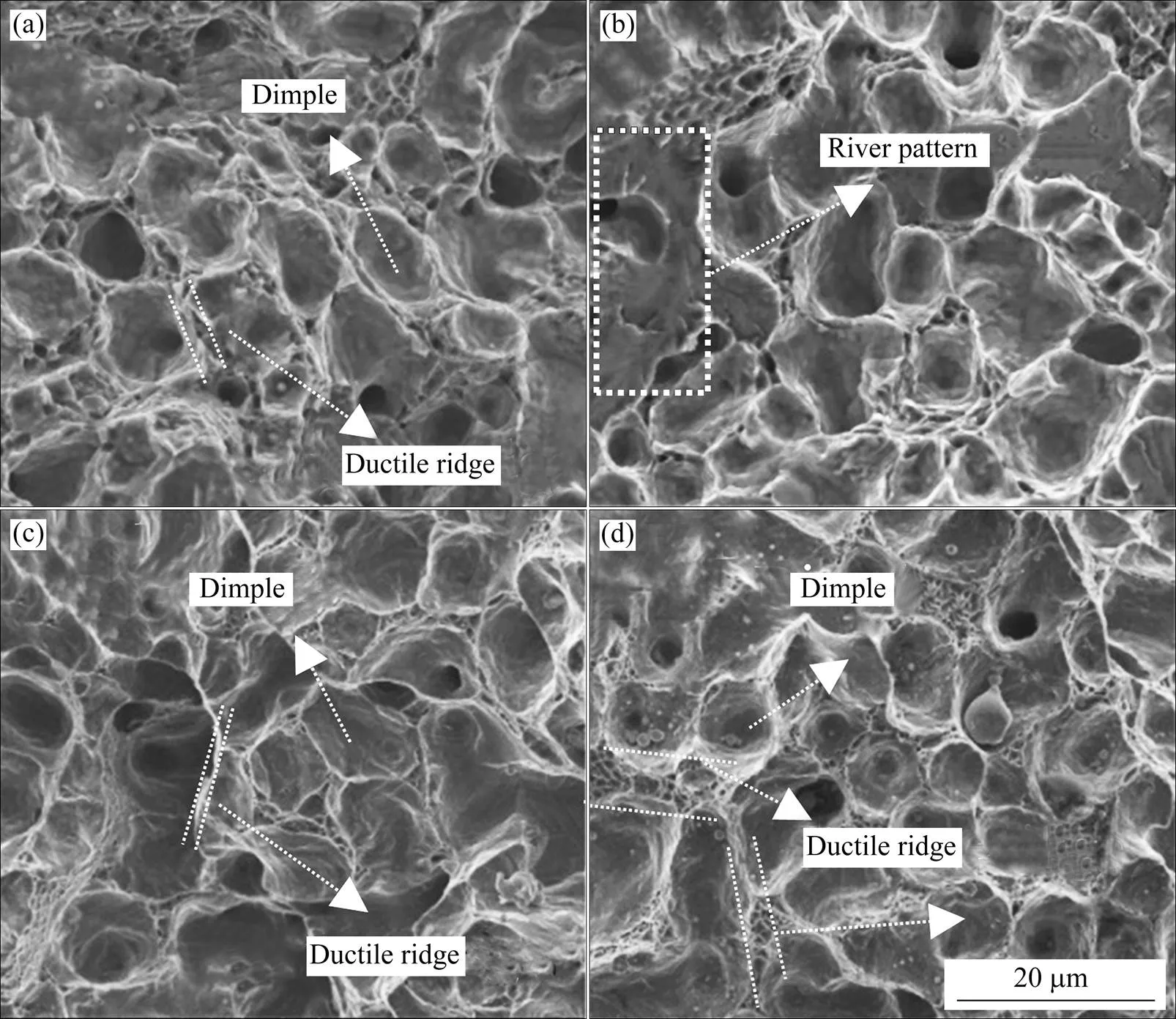

图7为4340合金钢烧结及热处理态拉伸断口形貌照片。四组样品的断口均出现大量韧窝,为韧性断裂。1 320 ℃烧结态样品断口较1 300 ℃的河流花样明显增多,说明烧结温度过高会影响材料塑性。图7(c)的淬火样品有韧窝特征,但韧窝浅,塑性脊窄,韧性差,这是因为淬火后基体主要为板条状马氏体组织,导致淬火样硬度高而塑性低。图7(d)显示回火样品中出现大量的塑性脊和较深的韧窝,相比烧结态和淬火态,发生了更大的变形,其塑性最好。

图5 不同热处理态试样的金相照片

(a) Quenched state; (b)-(f) 200-600 ℃ tempered state

图6 热处理态样品力学性能随原料粉末碳含量及回火温度的变化曲线

图7 不同状态试样拉伸断口SEM形貌照片

(a) 1 300 ℃ sintered state; (b) 1 320 ℃ sintered state; (c) 1 300 ℃ sample quenched state; (d) 1 300 ℃ sample 400 ℃ tempered state

3 结论

1) MIM 4340合金钢烧结密度最高可达到7.44 g/cm3,相对密度为94.78%,升高烧结温度可提高样品密度,而提高原料粉末碳含量会使密度先降低后升高。

2) MIM 4340合金钢烧结态显微组织主要由铁素体(α-Fe)和珠光体(铁素体+渗碳体Fe3C)及少量贝氏体组成。400 ℃回火后得到的回火托氏体组织具有最佳的力学性能。

3) MIM 4340合金钢烧结态抗拉强度和伸长率为762.16 MPa~1 032.03 MPa和5.25%~8.62%。采用850 ℃保温0.5 h油淬,400 ℃保温2 h回火的热处理工艺,抗拉强度达到1 510.24 MPa,伸长率为4.30%,硬度为40.0 HRC。

[1] ÖZDEMIR N. Investigation of the mechanical properties of friction-welded joints between AISI 304L and AISI 4340 steel as a function rotational speed[J]. Materials letters, 2005, 59(19/20): 2504-2509.

[2] NASCIMENTO M, SOUZA R, PIGATIN W, et al. Effects of surface treatments on the fatigue strength of AISI 4340 aeronautical steel[J]. International Journal of Fatigue, 2001, 23(7): 607-618.

[3] TRABADELO V, GIMENEZ S, ITURRIZA I. Microstructural characterisation of vacuum sintered T42 powder metallurgy high-speed steel after heat treatments[J]. Materials Science and Engineering: A, 2009, 499(1/2): 360-367.

[4] 张翔, 何浩, 李益民, 等.碳含量对金属注射成形17-4PH不锈钢显微组织和力学性能的影响[J]. 中国有色金属学报, 2015, 15(4): 945-951. ZHANG Xiang, HE Hao, LI Yimin, et al. Effect of carbon content on microstructure and mechanical properties of metal injection molded 17-4PH stainless steel[J]. The Chinese Journal of Nonferrous Metals, 2015, 15(4): 945-951.

[5] WU Yunxin, GERMAN R, BLAINE D, et al. Effects of residual carbon content on sintering shrinkage, microstructure and mechanical properties of injection molded 17-4PH stainless steel [J]. Journal of Materials Science, 2002, 37(17): 3573-3583.

[6] COLEMAN A, MURRAY K, KEARNS M, et al. Properties of MIM AISI 420 via pre-alloyed and master alloy routes[C]// Proc. 2013 Int. Conf. Powder Metallurgy Particulate Material, Chicago. 2013: 412-419.

[7] BABAKHANI A, HAERIAN A. Effect of carbon content and sintering temperature on mechanical properties of iron based PM parts produced by warm compaction[J]. Powder Metallurgy Progress, 2008, 8(2): 156-163.

[8] 党文龙, 刘祥庆, 汪礼敏, 等. 碳含量对Fe-Cu-C扩散预合金粉末烧结性能的影响[J]. 粉末冶金技术, 2013, 31(2): 83-88. DANG Wenlong, LIU Qingxiang, WANG Limin, et al. Influence of carbon content on the properties of diffusion alloyed Fe-Cu-C sintered materials[J]. Powder Metallurgy Technology, 2013, 31(2): 83-88.

[9] DAVIES P, DUNSTAN R, HOWELLS R, et al. Development of master alloy powders, including nickel-based superalloys, for metal injection molding (MIM)[J]. Advances in Powder Metallurgy and Particulate Materials, 2003(8): 8-19.

[10] 陈晨, 杨志南, 张福成. 40CrNiMoV钢在大尺寸轴承中的应用[J]. 金属热处理, 2017, 42(4): 6-11. CHEN Chen, YANG Zhinan, ZHANG Fucheng. Application of 40CrNiMoV steel to heavy section bearing[J]. Heat Treatment of Metals, 2017, 42(4): 6-11.

[11] JIANG Bo, MEI Zhen, ZHOU Leyu, et al. Microstructure evolution, fracture and hardening mechanisms of quenched and tempered steel for large sized bearing rings at elevated quenching temperatures[J]. Metals and Materials International, 2016, 22(4): 572-578.

[12] HE Hao, LOU Jia, LI Yimin, et al. Effects of oxygen contents on sintering mechanism and sintering-neck growth behaviour of FeCr powder[J]. Powder Technology, 2018, 329: 12-18.

[13] HRUBOVCAKOVA M, DUDROVA E, HARVANOVA J. Influence of carbon content on oxides' reduction during sintering of Cr-Mo-C prealloyed steel[J]. Powder Metallurgy Progress, 2011, 11(1/2): 114-122.

[14] CHASOGLOU D, HRYHA E, NORELL M, et al. Characterization of surface oxides on water-atomized steel powder by XPS/AES depth profiling and nano-scale lateral surface analysis[J]. Applied Surface Science, 2013, 268: 496- 506.

[15] BERGMAN O. Influence of oxygen partial pressure in sintering atmosphere on properties of Cr-Mo prealloyed powder metallurgy steel[J]. Powder Metallurgy, 2007, 50(3): 243-249.

[16] XU Feng, LI Yongcun, HU Xiaofang, et al. In situ investigation of metal's microwave sintering[J]. Materials Letters, 2012, 67(1): 162-164.

[17] LOU Jia, LI Yimin, HE Hao, et al. Effect of atomisation medium on sintering properties of austenitic stainless steel by eliminating influence of particle shape and particle size[J]. Powder Metallurgy, 2010, 53(2): 112-117.

[18] 陈宗民. Fe-C-Cr 合金三相共晶与四相包共晶反应对铬系白口铸铁组织的影响[J]. 山东理工大学学报, 2001, 18(3): 25- 27. CHEN Zongmin. The effects of eutectic and quasi-peritectic equilibrium in the Fe-C-Cr System on the chromium white cast irons[J]. Journal of Shandong Institute of Technology, 2001, 18(3): 25-27.

[19] 刘乐. 40CrNiMo钢辊轴的热处理工艺[J]. 金属热处理, 2013, 38(10): 84-85. LIU Le.Heat treatment process of 40CrNiMo steel roller shaft [J].Heat Treatment of Metals, 2013, 38(10): 84-85.

[20] 滕志强, 刘永, 李红梅, 等. 40CrNiMo 合金钢锻件淬火冷却控制技术研究[J]. 金属加工, 2016, 768(23): 34-36. TENG Zhiqiang, LIU Yong, LI Hongmei, et al. Research on quenching and cooling control technology of 40CrNiMo alloy steel forgings[J]. Metal Working, 2016, 768(23): 34-36.

Effect of carbon content and sintering temperature on microstructure and mechanical properties of MIM 4340 alloy steel

XU Ting1, HE Hao2, LOU Jia3, LI Yimin1, 2, YIN Jian1, LIU Chen2, QIN Jianchun2

(1. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China; 2. Research Center of Materials Science and Engineering,Guangxi University of Science and Technology, Liuzhou 545006, China;3. School of Materials Science and Engineering, Xiangtan University, Xiangtan 411105, China)

4340 low alloy steel was prepared by injection molding process. The effects of carbon contents, sintering temperature and heat treatment process on microstructure and mechanical properties were studied. The results show that the powders with different carbon contents can be prepared by adding CN/OM iron powders. After sintering at 1 280-1 320 ℃ for 2 h, the sample (mass fraction of 0.50% carbon content in raw powders) is closest to the standard carbon content. The density decreases first and then increased with the increase of carbon contents, and the density increases with the increase of sintering temperature. The microstructure consists of ferrite (α-Fe), pearlite (ferrite+cementite Fe3C) and bainite. The tensile strength and elongation are 762.16 MPa to 1032.03 MPa and 5.25% to 8.62%, respectively. The best mechanical properties are obtained after oil quenching at 850 ℃ for 0.5 hour and tempering at 400 ℃ for 2 h. The tensile strength and elongation reaches to 1 510.24 MPa and 4.30%, respectively, and the hardness is 40.0 HRC.

injection molding; alloy steel; carbon content; sintering temperature; heat treatment; mechanical properties

TF124

A

1673-0224(2019)06-563-08

湖南省科技计划(2017GK2264);2019年广西高校中青年教师科研基础能力提升项目(2019KY0381);柳州市科技计划(2018DH10505)

2019-07-22;

2019-09-02

尹健,副研究员,博士。电话:13974827640;E-mail:jianyin@csu.edu.cn

(编辑 高海燕)