固-液球磨法制备纳米TiC锂电池负极骨架材料及其电化学性能

2020-01-16任玉铎闫刚张士停罗坤

任玉铎,闫刚,张士停,罗坤

固-液球磨法制备纳米TiC锂电池负极骨架材料及其电化学性能

任玉铎,闫刚,张士停,罗坤

(吉林建筑大学 材料科学与工程学院,吉林 132001)

对纯钛粉和甲苯进行混合高能球磨,得到TiC粉体,粉体经750 ℃/1 h煅烧和二次球磨后,制成锂离子电池负极。对TiC粉末的物相组成与显微形貌进行分析与观察,测试TiC负极材料的充放电循环性能。结果表明,一次球磨后的产物中存在部分TiH2和WC杂质,通过真空煅烧及二次球磨处理可去除TiH2杂质,并细化TiC晶粒尺寸,得到晶粒尺寸为12.5 nm的TiC粉体。TiC锂电池负极在长循环放电过程中放电比容量稳定,在电流密度为1 A/g下循环3 000次时放电比容量仍保持在110 (mA·h)/g。研究结果显示TiC具有优异的长循环性能, 可作为Si负极材料的骨架材料。

甲苯;固-液球磨;纳米TiC;锂电池负极;骨架材料;电化学性能

近年来,已有大量研究人员尝试寻找具有长循环性能和循环稳定性较高的锂离子电池负极材料。其中, Si因具有较高的比容量,约为4 000 (mA·h)/g,而得到广泛研究,但Si负极在循环过程中形成的Li-Si合金体积膨胀较严重,短时循环后循环性能大幅降低。目前,通过将Si与其他材料复合,以提高Si电极循环性能的方法得到广泛研究[1-4]。过渡金属碳化物因具有较高的强度和导电性能而成为Si复合负极的骨架材料[4],包括TiC,WC等。ZENG等[6]采用溶胶凝胶法结合热处理制备的以TiC为骨架的Si@TiC锂离子电池负极材料,100次循环后放电比容量达1 000 (mA·h)/g,循环中几乎没有出现容量衰减。该材料中纳米TiC含量(质量分数)约为40%,TiC自身较差的性能势必对复合负极的整体性能产生影响,但他们未对TiC骨架材料可提高Si@TiC复合电极循环性能的原因进行研究。颗粒尺寸是影响锂电池性能负极材料的重要指标之一,纳米颗粒可大幅缩短锂离子在负极颗粒中穿透的距离,同时由于纳米颗粒具有很高的表面能[4, 9],因而具有很高的反应活性,因此在Si负极材料中引入纳米粒子有望提高电极的循环性能。制备纳米颗粒的方法很多,包括机械合金化[10],自蔓延反应合成[11],电化学沉积[12]等。在这些方法中,机械合金化法对实验设备要求不高,产物相对纯净,速度较快,是制备纳米颗粒的热门方法。本文作者以Ti粉和甲苯为原料,采用球磨法,通过机械合金化制备TiC纳米粉末,粉末经真空煅烧和二次球磨后,制成TiC锂离子电池负极。研究球磨时间对TiC粉末的物相组成和显微形貌的影响,确定合适的球磨时间,并测试TiC电极的充放电循环性能。研究结果对于以TiC作为骨架的Si@TiC复合电极的制备与研究具有指导 作用。

1 实验

1.1 TiC粉末制备

实验所用原料为尺寸小于100 μm,纯度99.9%的钛粉(北京华威锐科化工有限公司)和分析纯甲苯(天津市凯通化学试剂有限公司)。将钛粉和甲苯按质量比3:1的比例混合,采用P4行星球磨机(FRITSCH P4 Germany)在氩气环境下进行一次球磨。磨球材质为WC基硬质合金,球料质量比为20:1,球磨机转速为500 r/m,球磨时间分别为20,30,40,50和70 h。将球磨产物置于真空管式炉(KLS-10Y,天津市凯恒电热技术有限公司)中750 ℃煅烧1 h。然后进行二次球磨,所用球磨机、保护气氛以及球料质量比都与一次球磨相同,球磨机转速降低至300 r/min,球磨时间为20 h。将二次球磨后的粉末置于真空干燥箱内(D27- 6020,上海市精宏实验设备有限公司),80 ℃烘干12 h。

采用X射线衍射仪对TiC粉体进行物相分析,用透射电镜(TEM,JEM-2010)观察粉体的显微形貌。

1.2 TiC电极性能测试

按照质量比80:10:10称取TiC粉末、炭黑和聚偏氟乙烯,研磨30 min使其均匀混合. 然后滴入NMP(N-甲基吡咯烷酮,N-Methyl pyrrolidone),用磁力搅拌器搅拌24 h,得到浆料。将浆料均匀涂抹在直径为20 mm 的Cu箔表面(单面),放入干燥箱内,80 ℃干燥12 h,得到TiC电极,作为锂电池的负极。用锂电极作为正极,将正负极在氩气环境中组装成锂电池(CR2032)。

采用武汉蓝电电子公司的电池测试系统,分别在固定电流密度和变化电流密度的条件下进行充放电循环测试,得到TiC电极材料的充放电曲线。在实际的充放电过程中,并不会得到理想的平直的充放电曲线,由于充电过程中,电解质中的电荷被不断消耗和同种电荷之间相互排斥,一定程度上降低了电极材料的电荷吸附能力,使其体系内阻随电压升高而逐渐增大,在数据上呈现一种近似于抛物线的线型。分别在0.05,0.25,0.5,1.0和2.0 A/g,最后回到0.05 A/g的电流密度下充放电10次,测试其在不同电流密度下的充放电性能,同时计算放电及充电时的比容量比值,获得库伦效率变化曲线。

2 结果与分析

2.1 物相组成

图1所示为Ti粉和甲苯经过一次球磨后的XRD谱。可见粉体中存在TiC的(111),(200),(220),(311)和(222)特征峰,表明经过一次球磨后生成了TiC。其中球磨20 h后的粉末物相为Ti,TiC和TiH2;球磨时间延长至30 h时,TiC衍射峰的强度增加,物相组成变化不大,仍存在明显的TiH2和Ti衍射峰;球磨40 h后,产物主要为TiC和少量TiH2;球磨50 h后,Ti的衍射峰消失,产物的主要成分为TiC和TiH2;球磨70 h的粉末物相组成和球磨50 h粉末的相似,只是还观察到很明显的WC衍射峰。在一次球磨中发生如下化学反应:

2C7H8→2C7H7+H2(1)

C7H8+H2→C6H6+CH4(2)

C6H6+9H2→6CH4(3)

CH4→[C]+H2(4)

Ti+H2→TiH2(5)

Ti+[C]→TiC (6)

TiH2+[C]→TiC+H2(7)

TiH2→Ti+H2(8)

在甲苯和Ti的混合球磨过程中,先后经历甲苯的氢解,Ti与游离[C],Ti与H2,TiH2与[C]反应生成TiC等多个反应过程。首先在WC磨球的催化和球磨作用下,甲苯发生氢解,主要分解产物为CH4,H2和[C],这几种分解产物在球磨过程中易于和高表面积的纳米Ti颗粒发生反应生成TiC和TiH2。在Ti-C-H体系中,TiC的摩尔生成焓(-92.26 kJ/(g·atom))比TiH2和CH4的摩尔生成焓(分别为-48.12 J/(g·atom)和-14.97 J/(g·atom))都低,表明TiC是最稳定的相。但Ti和气态的H2反应更快,因此在球磨前期,首先生成TiH2,如式(5)所示。随着反应的继续,一部分TiH2直接与游离[C]反应形成TiC,如式(7)所示;另外,TiH2的形成和分解是可逆的过程,在一定温度下TiH2再次分解为Ti和H2。因此一部分TiH2在球磨过程中积累的内能作用下分解产生Ti和H2,如式(8)所示。

从图1看出,随球磨时间延长,TiC衍射峰越来越强,TiH2衍射峰逐渐减弱,表明球磨过程中TiC的量持续增加,TiH2不断减少。球磨至50 h,出现明显的WC衍射峰,为球磨过程中由硬质合金磨球表面剥落的碎片而引入的WC杂质。通过对比不同球磨时间的粉末的XRD谱,发现球磨40 h的粉末中WC衍射峰不明显,球磨50 h和70 h的粉末中TiC的(111)晶面衍射峰明显宽化,说明TiC晶粒尺寸较小,但能观察到明显的WC衍射峰, WC杂质无法通过后续处理消除,因此在电极性能测试中选择一次球磨时间为40 h的TiC材料进行测试。利用谢乐公式计算出一次球磨40 h的粉末中TiC晶粒尺寸约为4.9 nm。由于一次球磨后的TiC粉末中存在杂质TiH2,对锂电池整体性能有所影响,因此对该粉体进行煅烧。

图2所示为一次球磨后的粉末经过750 ℃/1 h真空煅烧处理后的XRD谱。从图中看出,一次球磨20,30和40 h的粉末经过真空煅烧后,主要为TiC衍射峰,TiH2的衍射峰消失,表明TiH2已经完全去除。但还存在Ti的衍射峰,这些纯Ti的来源为一次球磨时未反应的Ti。未发现明显的WC衍射峰。一次球磨50 h和70 h的粉末经过真空煅烧后仍然存在明显的WC衍射峰,这些在一次球磨中磨球剥落而产生的WC在长时间球磨中被细化,在煅烧时无法去除。对比图2和图1可知,经过真空煅烧后TiC的(111)衍射峰变得更尖锐,表明其晶粒尺寸有所长大,利用谢乐公式计算出一次球磨40 h的粉末经煅烧后TiC晶粒尺寸为20.8 nm。为了去除煅烧后粉末中仍然存在的杂质Ti,并细化TiC晶粒,对粉末进行二次球磨,使Ti进一步反应生成TiC。

图3所示为二次球磨后粉末的XRD谱。相比一次球磨的转速500 r/m,二次球磨的转速降低至300 r/m,并且球磨时间缩短,可以降低在二次球磨过程中硬质合金磨球的碎片剥落,从而减少WC杂质的含量。从图3看出,一次球磨40 h的粉末经历真空煅烧及二次球磨后,基本为纯净的TiC,与图2中的XRD谱对比可知,TiC(111)衍射峰有一定程度宽化,表明TiC晶粒变细,利用谢乐公式计算出TiC晶粒尺寸约为12.5 nm,满足制备锂电池负极材料的粉末粒度要求。

图2 一次球磨不同时间的粉末经煅烧后的XRD谱

图3 一次球磨不同时间并煅烧和二次球磨后的粉末XRD谱

图4所示为二次球磨后的TiC粉末TEM照片。从图中看出,TiC颗粒尺寸为10~20 nm。一次球磨20~70 h的粉末,经过二次球磨后呈现为纳米级的薄片状,整体分布较均匀,同时观察到颗粒团聚的现象,这种现象在机械合金化中较常见,纳米级颗粒的表面能很大,因此颗粒容易团聚,这对其电化学性能将产生不利影响。从图4(f)看出,球磨40 h的粉末,颗粒团聚现象也很明显。

1.2 锂电池性能

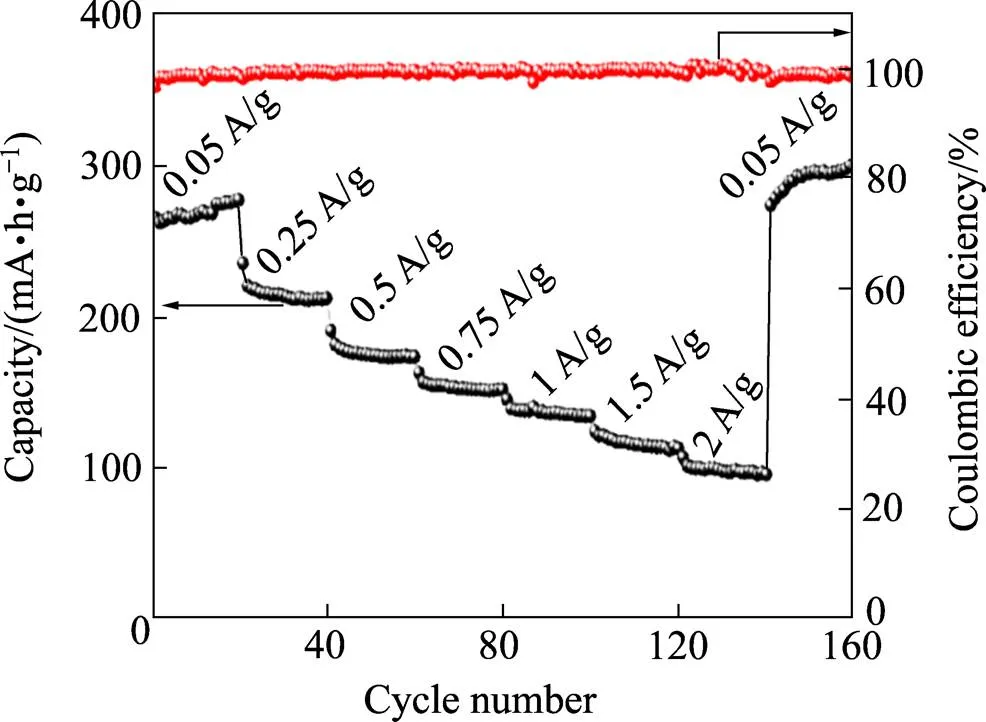

实验结果表明,经过40 h的一次球磨以及真空煅烧和二次球磨后的粉末TiC-40,WC杂质含量极少,基本为纯净的TiC,同时TiC晶粒较细,因此,将该粉末制成锂离子电池负极。图5所示为TiC锂离子电池负极分别在0.05,0.25,0.5,0.75,1.0和2.0 A/g,最后再回到0.05 A/g的电流密度下充放电10次的充放电性能。从图中看出,TiC负极的第1次循环时的放电比容量为270 (mA·h)/g。随电流密度增加,其比容量降低。在2 A/g电流密度下循环20次时的放电比容量约为100 (mA·h)/g. 当电流密度再回到0.05 A/g时,放电比容量回复至300 (mA·h)/g,比初始放电比容量略高。上述结果表明TiC负极的循环性能较好。另外,变电流密度循环测试中,库伦效率维持在98%以上。

图4 二次球磨后的TiC粉末TEM照片

1st milling time: (a) 20 h; (b) 30 h; (c), (f) 40 h; (d) 50 h; (e) 70 h

图5 TiC-40的倍率性能

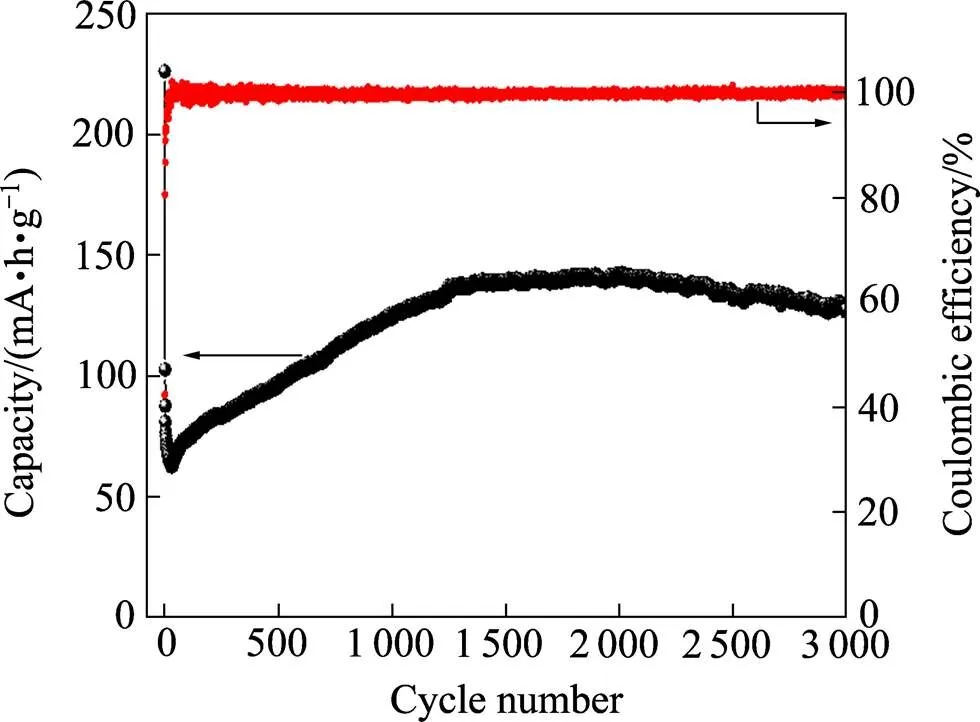

图6所示为一次球磨时间为40 h下的TiC-40负极在1 A/g电流密度下的长循环恒流充放电过程中比容量及库伦效率的变化(红色测试点为库伦效率,黑色测试点为放电比容量)。可见随循环次数增加,TiC的放电比容量先降低后增加,循环开始阶段,首次放电比容量为225.9 (mA·h)/g,第2次循环后迅速下降至102 (mA·h)/g,之后随充放电循环的继续,放电比容量迅速降低。循环至3 000次时,放电比容量保持在110 (mA·h)/g以上,这表明TiC负极材料具有很好的循环稳定性。循环初期,电池首次充放电循环之后,电极材料和电解液在相界面上发生反应,形成一层覆盖于电极表面的钝化膜( solid electrolyte interphase, SEI膜),SEI膜的形成消耗一部分Li+离子,导致一些不可逆的Li离子嵌入脱出,使得放电比容量大幅降低。当循环至30次后,颗粒表面的SEI层趋于稳定,因此其放电比容量和库伦效率保持平稳增加。

2.3 循环过程中TiC负极形貌变化

图7所示为不同循环次数下的TiC-40负极的TEM照片。从图中看出,循环30次时TiC颗粒周围存在一些细小絮状物,这些絮状物为循环初期形成的SEI膜。经历200次循环后,这些絮状物转变为纳米板条,循环至1 000次时,纳米板条变得更细小并且相互交错。图6中TiC放电比容量提升可能是由于TiC粉体颗粒界面处的空间电荷层效应。TiC由于结构稳定,自身储锂较少,其容量基本为电容性容量,但包覆于TiC颗粒表面的SEI膜和TiC颗粒的界面处的空间电荷层可提高其整体的电导率,从而增加嵌锂量,提升放电比容量。根据本文的结果可以推断,用TiC作为Si@TiC负极材料的骨架,不仅可为Si电极充放电时发生体积变化起到缓冲和支撑作用,其界面处的空间电荷也可以为Si@TiC负极提供更多的嵌锂空间,有望提高复合材料电极的充放电比容量。

图6 TiC-40在电流密度1 A/g下长循环恒流充放电时的比容量与库伦效率变化

3 结论

1) 采用高能球磨法利用甲苯和纯钛为原料制备纳米TiC粉体,球磨20~70 h后,产物中除TiC外,还存在Ti和TiH2杂质,TiC晶粒尺寸约为4.9 nm。球磨20~40 h的粉末经过真空煅烧及二次球磨处理后,获得较纯净的TiC产品,其中球磨40 h的粉末经过煅烧和二次球磨后,TiC晶粒尺寸约为12.5 nm;球磨50~70 h的粉末在二次球磨后存在明显的WC杂质。

2) 将一次球磨时间为40 h的最终TiC粉末制成锂离子电池负极,TiC负极的抗冲击性能较好,在较高电流密度冲击下能保持较好的循环性能。在1 A/g电流密度下经历3 000次充放电循环后,TiC负极仍保持110 (mA∙h)/g的放电比容量。虽然TiC本身容量性能不十分优秀,但其长循环稳定性很好,可作为长寿命负极的骨架材料。

图7 电流密度1 A/g下充放电过程中TiC负极颗粒的TEM照片

Cycle numders: (a) 0; (b) 30; (c) 200; (d) 1 000

[1] GUO Z P, ZHAO Z W, LIU H K, et al. Lithium insertion in Si-TiC nanocomposite materials produced by high-energy mechanical milling[J]. J Power Sources, 2005, 146(1/2): 190- 194.

[2] CHENG K, YANG K, YE K, et al. Highly porous Fe3O4-Fe nanowires grown on C/TiC nanofiber arrays as the high performance anode of lithium-ion batteries[J]. Journal of Power Sources, 2014, 258: 260-265.

[3] ZHANG T, GAO J, ZHANG H P, et al. Preparation and electrochemical properties of core-shell Si/SiO nanocomposite as anode material for lithium ion batteries[J]. Electrochem Commun, 2007, 9(5): 886-890.

[4] BESENHARD J O, YANG J, WINTER M. Will advanced lithium-alloy anodes have a chance in lithium-ion batteries?[J]. J Power Sources, 1997, 68(1): 87-90.

[5] WILLIAMS W S. Transition metal carbides, nitrides, and borides for electronic applications[J]. JOM, 1997, 49(3): 38-42.

[6] PATEL P, KIM I S, KUMTA P N. Nanocomposites of silicon/ titanium carbide synthesized using high-energy mechanical milling for use as anodes in lithium-ion batteries[J]. Materials Science and Engineering: B, 2005, 116(3): 347-352.

[7] ZENG Z Y, YU J P, YANG Y Z, et al. Nanostructured Si/TiC composite anode for Li-ion batteries[J]. Electrochimica Acta, 2008, 53(6): 2724-2728.

[8] WAGEMAKER M, BORGHOLS W J H, MULDER F M. Large impact of particle size on insertion reactions. a case for anatase LiTiO2[J]. Journal of the American Chemical Society, 2007, 129(14): 4323-4327.

[9] POIZOT P, LARUELLE S, GRUGEON S, et al. Nano-sized transition-metal oxides as negative-electrode materials for lithium-ion batteries[J]. Nature, 2000, 407(6803): 496.

[10] LI J, LI F, HU K, et al. TiB2/TiC nanocomposite powder fabricated via high energy ball milling[J]. Journal of the European Ceramic Society, 2001, 21(16): 2829-2833.

[11] WANG L, WIXOM M R, THOMPSON T. Structural and mechanical properties of TiB2and TiC prepared by self- propagating high-temperature synthesis/dynamic compaction[J]. Journal of materials science, 1994, 29(2): 534-543.

[12] ZHANG H, XU H. Nanocrystalline silicon carbide thin film electrodes for lithium-ion batteries[J]. Solid State Ionics, 2014, 263: 23-26.

Preparation and electrochemical properties of nano TiC battery anode framework materials by solid-liquid ball grinding

REN Yuduo, YAN Gang, ZHANG Shiting, LUO Kun

(School of Materials Science and Engineering, Jilin Jianzhu University, Changchun 132001, China)

TiC powder was obtained by high energy ball milling of pure titanium powders and toluene. After calcination at 750 ℃ for 1h and secondary ball milling, the negative electrode of lithium-ion battery was prepared. The phase composition and microstructure of the TiC powder were analyzed and observed, the tests of the charge-discharge cycle performance of the anode material were performed. The results show that TiH2and WC impurities are presented in the product after ball milling, and the TiH2impurity is removed by vacuum calcination and secondary ball milling, higher purity TiC powder is obtained. The TiC grain size is refined and the final product grain size is 12.5 nm. The specific capacity of the TiC anode prepared by ball milling is stable during long-term discharge. When the current density is 1 A/g, the specific discharge capacity still can be maintained at 110 (mA∙h)/g when the cycle is 3 000 times. The TiC anode material has excellent long cycle performance and can be used as the framework material of Si anode material.

toluene; solid-liquid ball milling; nano TiC; negative pole of lithium battery; framework materials; electrochemical property

TF125

A

1673-0224(2019)06-523-06

第62批中国博士后科学基金面上资助一等资助(2017M620097)

2019-06-27;

2019-09-23

任玉铎,讲师,博士。电话:13704324792;E-mail: renyd_work@sina.com

(编辑 汤金芝)