SiCp/Al复合材料超声磨削表面缺陷形成机理仿真研究 *

2020-01-16赵建设崔国星

郑 伟, 刘 岭,张 群,赵建设,崔国星,王 其

(1. 航天材料及工艺研究所,北京 100076;2. 北京宇航系统工程研究所,北京 100076;3. 九江七所精密机电科技有限公司,九江 332000)

0 引言

SiCp/Al复合材料机械物理性能优异,已广泛用于航空航天、机械电子等领域[1]。表面形貌是表面完整性的重要组成部分,但由于SiC增强颗粒的存在,SiCp/Al复合材料加工性能不甚理想,导致其已加工表面存在各种缺陷,如裂纹、崩边和孔洞。表面缺陷显著降低零件的耐磨性、润滑性、耐腐蚀性、疲劳强度和断裂强度等性能。超声磨削是一种将超声加工和磨削加工结合在一起的加工方法,具有减小磨削力和磨削温度、抑制砂轮堵塞等技术优势,适合中、高体分含量SiCp/Al复合材料的加工,在获得良好加工质量的同时,能够极大地提高加工效率[2-3]。

目前,已有学者针对SiCp/Al复合材料加工进行仿真研究[4]。不过针对SiCp/Al复合材料在超声磨削中的加工表面缺陷形成机理仿真还未见诸报道。本文仿真研究SiCp/Al复合材料超声磨削表面缺陷形成机理,并进行实验验证。

1 微观力学仿真模型的建立

1.1 铝合金基体模型的建立

1.1.1 本构模型

本文选择Johnson-Cook材料模型建立铝基体的本构模型,可表达为

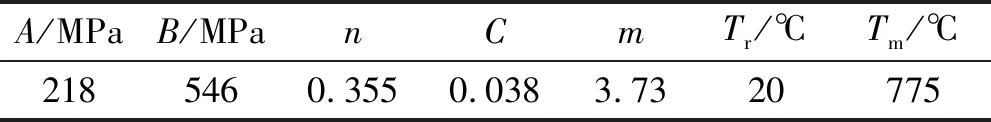

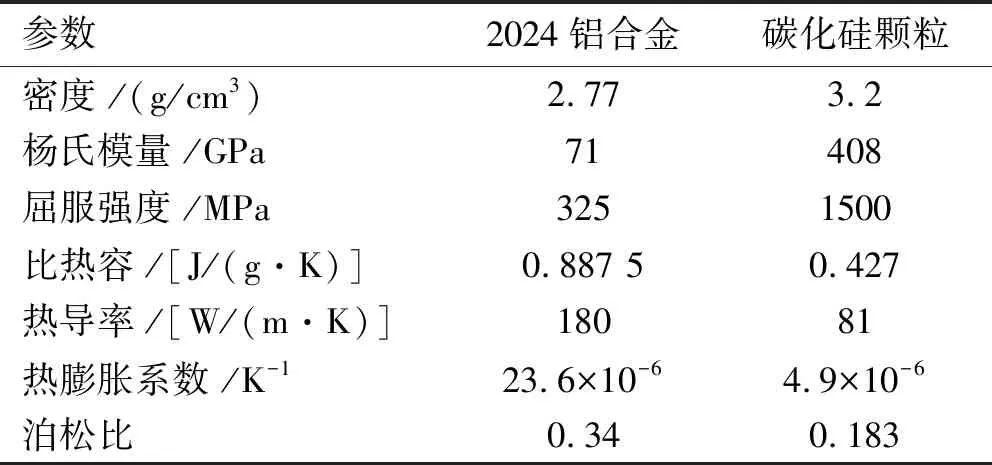

对于2024铝合金本构模型参数A、B、n、C、m,其值如表1所示。2024铝合金和碳化硅颗粒的物理力学性能参数如表2所示。

表1 2024铝合金模型参数

表2 2024铝合金和碳化硅颗粒物理力学性能参数

1.1.2 切屑分离准则

材料的分离成屑是在微观力学尺度上发生的极其复杂的物理化学过程。切屑分离准则是仿真过程中判定切屑与工件材料分离的依据。本文选用Johnson-Cook断裂准则作为切屑分离准则。根据该准则,单元的损伤参数为1时,单元失效断裂,其可定义为[5]

(1)

其中,Δε为每个积分周期,等效塑性应变的增量;εf为断裂时的等效应变,是关于温度、应变率、等效应力和压力的函数,其可表达为

(3)

其中,D1~D5为材料失效参数;σ*为应力三轴比,表达式为

(4)

2024铝合金的失效参数见表3。

表3 2024铝合金失效参数

1.2 碳化硅颗粒断裂准则

碳化硅颗粒假设为大小尺寸相同的球体。碳化硅颗粒作为一种硬脆材料,其断裂破碎一般起源于裂纹的生成与扩展。而裂纹的生成与扩展,与碳化硅颗粒内部所受应力、断裂韧性、强度的统计特征有关。在仿真分析中,假设碳化硅颗粒为线弹性体,应力应变曲线遵循胡克定律。因此,采用最大正应力准则对碳化硅颗粒断裂进行判断,表达为

σ0=max(σ1,σ2,σ3)

(5)

式中σ1、σ2、σ3为3个方向的主应力,GPa;σ0为碳化硅颗粒的抗拉强度,GPa。

碳化硅颗粒的物理力学性能参数如表2所示。

1.3 两相界面模型的建立

铝合金基体和碳化硅颗粒的界面在SiCp/Al复合材料的强化机制中扮演重要角色。粘接单元(Cohesive Zone Element,CZE)在复合材料界面仿真中得到了广泛应用,描述了界面力与裂纹扩展位移的关系[6-8]。在CZE模型中,断裂发生区域假设初始厚度为零且包含两个粘接表面,当承受加载载荷时,两个粘接表面开始分离,根据界面的断裂准则,拉应力随分离位移的变化而变化,同时界面刚度随分离位移的增加而逐渐降低。当裂纹的张开位移达到了预设阈值时,粘接单元失效,进而两个粘接表面开始分离脱粘。裂纹在连续单元中沿边界扩展,这一特点使得粘接单元适宜描述铝合金基体与碳化硅颗粒的界面。因此,使用粘接单元建立界面模型。粘接单元损伤断裂准则定义见式(6),当粘接单元损伤ξ值为1时,单元失效去除。

(6)

式中ut、us为粘接单元切向分离位移;un为粘接单元法向分离位移;δt、δs为粘接单元切向分离位移阈值;δn为粘接单元法向分离位移阈值。

粘接单元本构关系可表达为

(7)

式中σmax为粘接单元强度,GPa。

根据Zhang等[9]的研究结果,界面能量设置为50 J/m2可很好地模拟SiCp/Al复合材料的两相界面行为,本文采用此数据。

1.4 摩擦模型的建立

磨削过程中,磨粒的前刀面和后刀面与铝合金基体、碳化硅颗粒接触产生摩擦,进而影响磨削力、温度分布及表面加工质量。其摩擦系数规律符合库伦摩擦定律[10],可表达为

(8)

式中τf为接触表面上的摩擦剪切压力,GPa;σn为正压力,GPa;τmax为接触表面最大摩擦剪切压力,GPa;μ为摩擦系数,根据SiCp/Al复合材料刻划实验结果,本文选取摩擦系数为0.563[11]。

1.5 网格划分方法

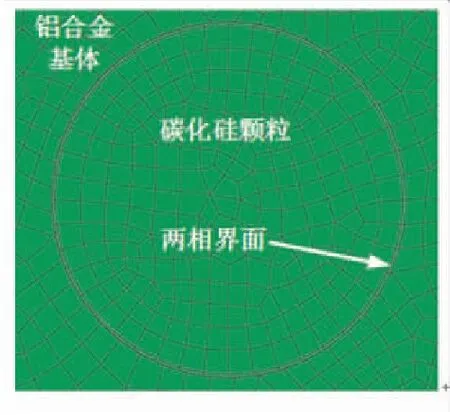

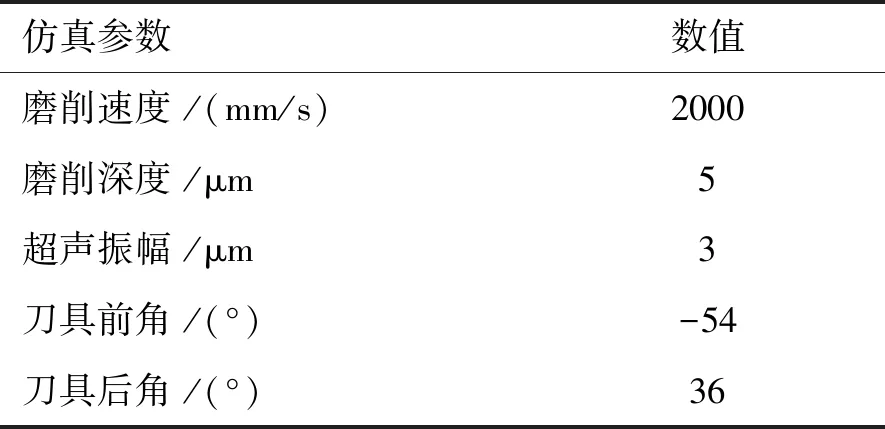

本文仿真假设磨粒为圆锥刚性体。模型的尺寸为0.1 mm × 0.05 mm。模型的网格划分和边界条件如图1(a)所示,铝合金基体、碳化硅颗粒及两相界面微观结构示意图如图1(b)所示。仿真参数如表4所示。

(a)切削模型

(b)微观模型

表4 仿真参数

2 加工表面缺陷形成仿真分析与实验验证

在微观层面,金刚磨粒与碳化硅颗粒的相对位置关系如图2所示[12]。

图2 磨粒与碳化硅颗粒的相对位置[12]

在A处磨粒不与颗粒接触,仅对铝合金基体微切削;B处颗粒处于压头路径下方,磨粒划过颗粒顶部,颗粒翻滚或被挤压进入铝合金基体;C处颗粒恰好处于磨粒路径上,其受到磨粒强烈的剪切与切削作用而破碎断裂;D处颗粒处于磨粒路径上方,一般会在磨粒的刻划推动作用下直接从铝合金基体中脱粘拔出。由于在切削阶段铝合金基体难以单独成屑,主要是与碳化硅颗粒协同变形去除或涂覆在已加工表面,且碳化硅颗粒的结构完整性对SiCp/Al复合材料的结构完整性具有重要影响,因此本文只对碳化硅颗粒的去除机制作详细讨论。

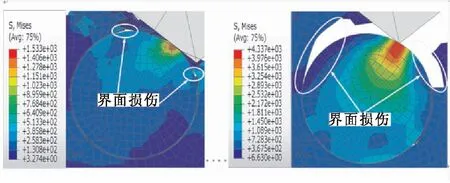

2.1 碳化硅颗粒翻滚压入的分析与验证

图3所示为碳化硅颗粒翻滚压入的仿真过程,图4所示为图3中碳化硅颗粒的应力分布图,背向箭头代表所受应力为拉应力,相向箭头代表所受应力为压应力。由上文可知,当碳化硅颗粒与金刚石磨粒相对位置关系处于图2中B处时,碳化硅颗粒易翻滚压入进铝合金基体。在图3(a)和图4(a)中,金刚石磨粒恰好接触到碳化硅颗粒,由于磨粒的前角为负值,因此其对碳化硅颗粒除了有向前的推挤作用外,亦有向下的下压作用。此时,金刚石磨粒与碳化硅颗粒接触点处应力最大,主要为压应力,并且附近区域的两相界面出现微开裂现象。

在图3(b)中,碳化硅颗粒在金刚石磨粒推挤与下压的作用下翻滚并向下运动,随后与金刚石磨粒尖端接触,接触点及其附近区域出现应力集中现象。同时,碳化硅颗粒的翻滚下压也进一步促使两相界面处裂纹沿碳化硅颗粒两侧外沿扩展。由图4(b)可发现,此时碳化硅颗粒内部沿接触点法线方向主要为压应力,沿接触点切线方向主要为拉应力。

在图3(c)中,随着金刚石磨粒进一步的挤压碳化硅颗粒,碳化硅颗粒顶端由于应力集中而出现了解理破碎。由于金刚石磨粒切入碳化硅颗粒的深度较浅,所受应力不大,裂纹并未继续扩展导致整个颗粒解理破碎。伴随着金刚石磨粒的运动,碳化硅颗粒进一步旋转下压,两相界面处裂纹沿碳化硅两侧外沿继续扩展。同时,颗粒底部的两相界面由于受到了沿碳化硅颗粒与金刚石磨粒接触点法线方向的压应力,如图4(c)所示,也出现了微开裂现象。

在图3(d)中,金刚石磨粒进一步推挤碳化硅颗粒,并从其顶部划过,两相界面由于颗粒的翻滚下压而遭到严重损伤,甚至是全部破坏。此时,碳化硅颗粒虽然压入了铝基体,但其增强作用由于两相界面的严重损伤而遭到削弱,且极易在后续的加工中从铝基体中脱落。在图4(d)中可发现,此时碳化硅颗粒由于脱离了与金刚石磨粒的接触,内部应力较小。

(a)t=110 s (b)t=131 s

(c)t=144 s (d)t= 163 s

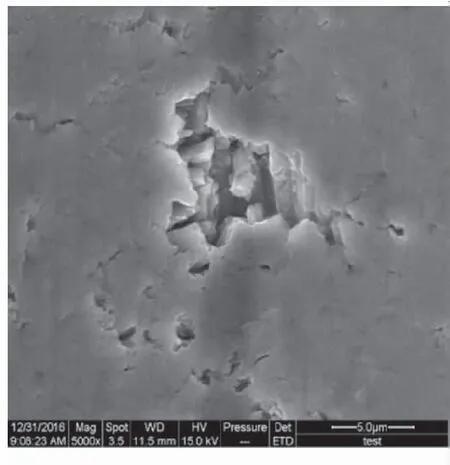

图5为刻划实验中碳化硅颗粒翻滚压入的SEM检测图。由此可见,碳化硅颗粒在压头的作用下压入了铝合金基体中,且其四周界面均遭到了破坏。刻划实验结果与仿真结果符合良好,证明了仿真分析的有效性和正确性。

(a)t=110 s (b)t=131 s

(c)t=144 s (d)t= 163 s

图5 翻滚压入铝合金基体的碳化硅颗粒形貌

2.2 碳化硅颗粒破碎断裂的分析与验证

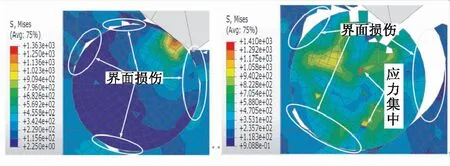

2.2.1 碳化硅颗粒局部破碎断裂的分析与验证

图6所示为碳化硅颗粒局部破碎断裂的仿真过程,图7所示为图6中碳化硅颗粒的应力分布图。

当碳化硅颗粒与金刚石磨粒相对位置关系处于图2中B与C之间时,碳化硅颗粒易发生局部破碎断裂现象。

在图6(a)和图7(a)中,金刚石磨粒尖端接触到碳化硅颗粒,接触点及其附近区域出现应力集中现象,碳化硅颗粒内部主要承受压应力。此时,接触点邻近区域的界面处产生了微裂纹。

在图6(b)和图7(b)中,随着金刚石磨粒的进一步推挤下压,金刚石磨粒与碳化硅颗粒的接触点处承受了极高的压应力。当接触点所受到的压应力超过了碳化硅颗粒的抗压强度时,接触点附近会发生微开裂现象。裂纹在碳化硅颗粒顶部扩展,最终导致碳化硅颗粒出现微小破碎。

在图6(c)和图7(c)中,随着金刚石磨粒的运动,碳化硅颗粒承受的主应力增大,裂纹随即在碳化硅颗粒内部传播和扩展,导致碳化硅颗粒进一步的破碎。同时,还可很明显的发现,在金刚石磨粒对碳化硅颗粒和前方铝基体的推挤下压过程中,载荷通过碳化硅颗粒和铝基体作用在界面处,进而导致裂纹在碳化硅颗粒左侧界面处扩展,直至界面损伤失效。

在图6(d)和图7(d)中,伴随着金刚石磨粒从碳化硅颗粒顶部划过,碳化硅颗粒顶部破碎断裂,最终形成小凹坑或者裂纹。同时,裂纹沿两相界面进一步扩展,直至碳化硅颗粒底部。值得注意的是碳化硅颗粒左侧界面完全损伤失效,但其右部界面保存完好。因此,局部破碎断裂的碳化硅颗粒并未完全失效,仍然可通过右侧的完好界面起到增强作用。

(a)t=56 s (b)t=57 s

(c)t=66 s (d)t=85 s

(a)t=56 s (b)t=57 s

(c)t=66 s (d)t=85 s

图8为刻划实验中碳化硅颗粒局部破碎断裂的SEM检测图。图8中碳化硅颗粒顶部由于金刚石磨粒的刻划而出现了局部破碎断裂现象,形成了裂纹和沟槽,同时两相界面也出现了局部损伤现象。刻划实验结果与仿真结果符合良好,证明了仿真分析的有效性和正确性。

图8 碳化硅颗粒局部破碎断裂形貌

2.2.2 碳化硅颗粒完全破碎断裂的分析与验证

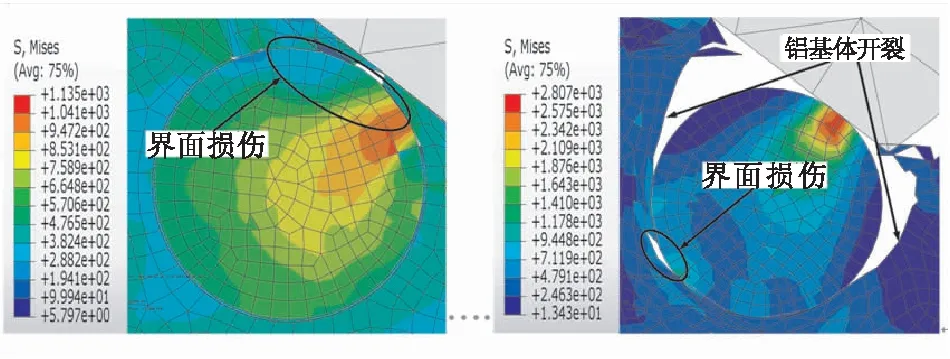

图9所示为碳化硅颗粒完全破碎断裂的仿真过程,图10所示为图9中碳化硅颗粒的应力分布图。

(a)t=185 s (b)t=201s

(c)t=213 s (d)t=231 s

由上文可知,当碳化硅颗粒与金刚石磨粒相对位置关系处于图2中C处时,碳化硅颗粒易发生完全破碎断裂现象。

在图9(a)和图10(a)中,金刚石磨粒前端接触到碳化硅颗粒,随即在接触点及其附近区域出现应力集中现象,主要为压应力。从图中可发现,由于应力较大,碳化硅颗粒周围多处界面出现了损伤。

在图9(b)和图10(b)中,碳化硅颗粒内部沿金刚石运动方向存在较高的拉应力,随着金刚石磨粒的运动,在高应力的作用下,碳化硅颗粒顶部出现了局部破碎。同时,碳化硅颗粒内部中心及底部存在应力集中现象,沿两个应力集中源连线方向存在极高的拉应力。

在图9(c)和图10(c)中,在金刚石磨粒的推挤下压作用下,裂纹沿两个应力集中源方向迅速传播扩展,乃至贯穿整个碳化硅颗粒。碳化硅颗粒断裂后,内部存在较高的拉应力,会进一步促使断裂后的碳化硅颗粒分离。

(a)t=185 s (b)t=201 s

(c)t=213 s (d)t=231 s

在图9(d)和图10(d)中,碳化硅颗粒在金刚石磨粒的推挤下进一步旋转,破碎的碳化硅颗粒进一步脱离铝基体形成切屑,残余的碳化硅颗粒与已加工表面之间形成大凹坑。同时,高应力导致碳化硅颗粒周围的界面全部损伤失效。仿真结果与文献[11]刻划实验结果分析符合良好。

图11为刻划实验中碳化硅颗粒完全破碎断裂的SEM检测图。图11中,碳化硅颗粒由于金刚石磨粒的刻划而出现了完全破碎断裂现象,形成了大凹坑,同时两相界面也出现了损伤现象。刻划实验结果与仿真结果符合良好,证明了仿真分析的有效性和正确性。

图11 碳化硅颗粒完全破碎断裂形貌

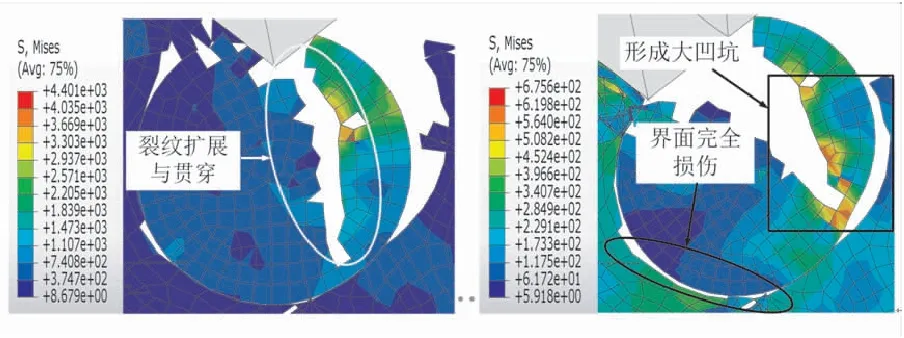

2.3 碳化硅颗粒脱粘拔出的分析与验证

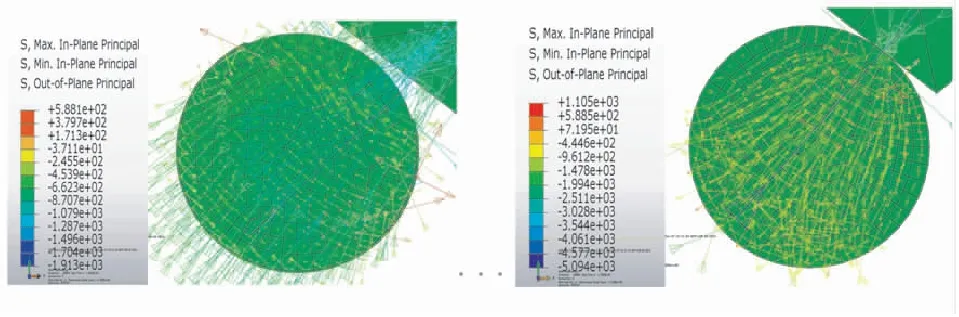

图12所示为碳化硅颗粒脱粘拔出的仿真过程,图13所示为图12中碳化硅颗粒的应力分布图。

(a)t=42 s (b)t=68 s

(c)t=97 s (d)t=135 s

(a)t=42 s (b)t=68 s

(c)t=97 s (d)t=135 s

由上文可知,当碳化硅颗粒与金刚石磨粒相对位置关系处于图2中D处时,碳化硅颗粒易发生脱粘拔出现象。

在图12(a)和图13(a)中,金刚石磨粒前端与铝合金基体接触,碳化硅颗粒内部沿接触面法线方向承受较高的压应力。在应力集中作用下,接触点附近两相界面及铝合金基体产生裂纹,导致界面损伤失效和铝合金基体开裂。

在图12(b)和图13(b)中,碳化硅颗粒与金刚石磨粒直接接触,接触点处应力集中,承受较高的压应力。在应力集中和金刚石的推挤作用下,接触点处两侧铝合金基体出现开裂。同时,两相界面处的裂纹向碳化硅颗粒底部扩展。

在图12(c)和图13(c)中,在金刚石磨粒进一步的挤压作用下,接触点处的压应力超过了碳化硅颗粒的抗压强度,导致碳化硅颗粒顶部破碎。同时,裂纹也在其周边界面及铝合金基体扩展传播,导致两相界面全部损伤失效。

在图12(d)和图13(d)中,金刚石磨粒从颗粒顶部划过,由于界面已完全失效,碳化硅颗粒便与界面脱粘,从铝合金基体中拔出形成切屑,同时在已加工表面形成大凹坑。

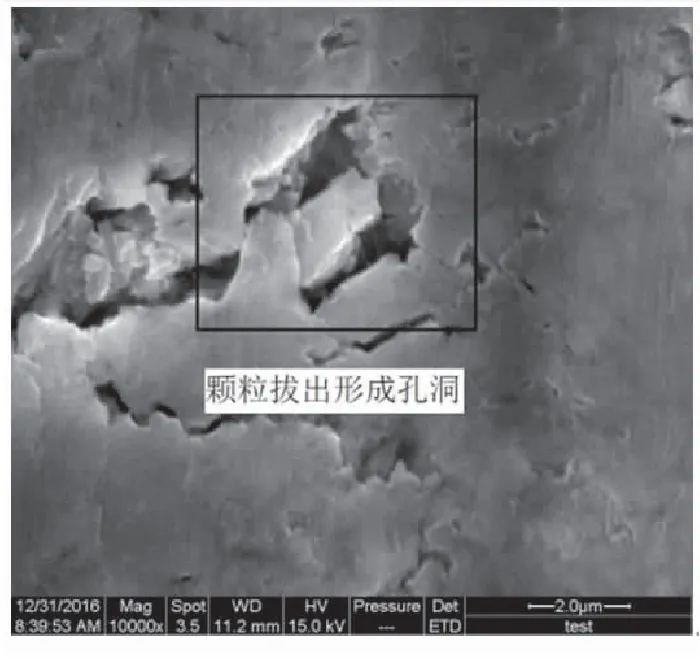

图14为刻划实验中碳化硅颗粒脱粘拔出的SEM检测图。图14中,碳化硅颗粒由于金刚石磨粒的刻划,两相界面损伤,碳化硅颗粒脱粘拔出,同时在原有位置形成了大凹坑。附近区域的铝基体也分布有大量裂纹。刻划实验结果与仿真结果符合良好,证明了仿真分析的有效性和正确性。

图14 碳化硅颗粒的脱粘拔出

由上述对碳化硅颗粒的去除方式的仿真研究结果表明,碳化硅颗粒与磨粒间不同的相对位置,可导致碳化硅颗粒不同的去除方式,包括翻滚压入、破碎断裂和脱粘拔出3种,其中破碎断裂又分为局部破碎断裂和完全破碎断裂。在完全破碎断裂和脱粘拔出两种去除方式中,碳化硅颗粒及周边界面损伤比较严重,因此,在实际磨削加工中,应选择相对小的磨削深度,使碳化硅颗粒更多的以翻滚压入和局部破碎断裂的方式去除,以更好地保存SiCp/Al复合材料的结构完整性。同时还可发现,碳化硅颗粒的破碎断裂和脱粘拔出形成的凹坑是加工表面的主要缺陷形式。

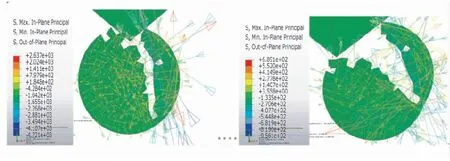

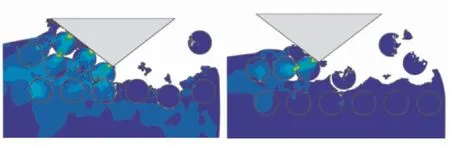

2.4 超声振动作用对碳化硅颗粒去除的影响分析与验证

图15所示为有无超声振幅条件下的仿真过程,其仿真条件为普通磨削中磨削深度为5 μm,超声振动磨削中振幅为3 μm,磨削深度为2 μm,最大磨削深度两者相同,磨削速度均为2000 mm/s。由图15可发现,在无超声振动作用时,金刚石磨粒始终与工件表面接触,碳化硅颗粒与铝基体均堆积在金刚石磨粒前端,这不仅导致排屑困难,且堆积的碳化硅颗粒会增加刀具与工件间的二体摩擦系数和三体摩擦系数,从而加快了刀具磨损和恶化了已加工表面质量[11]。

而在超声振动的作用下,金刚石磨粒与工件间断性接触,排屑较容易,且超声振动作用提高了碳化硅颗粒的动态断裂韧性和脆塑转变临界切深,使得碳化硅颗粒更易以小切屑或塑性的方式去除,从而已加工表面质量有所改善[11]。仿真结果与文献[11]刻划实验结果符合良好。

(a) 普通磨削 (b) 超声磨削

3 结论

(1)碳化硅颗粒的去除形式主要包括翻滚压入、破碎断裂和脱粘拔出3种。研究结果表明,由于金刚石磨粒的推挤下压作用,碳化硅颗粒会出现应力集中现象,并由于与金刚石磨粒的相对位置不同而出现翻滚压入、局部破碎断裂、完全破碎断裂和脱粘拔出现象。同时,碳化硅颗粒的去除都伴随有两相界面的损伤失效。碳化硅颗粒的破碎断裂和脱粘拔出形成的凹坑是加工表面的主要缺陷形式。

(2)超声振动作用对碳化硅颗粒去除影响的仿真分析结果表明,普通磨削中碳化硅颗粒易堆积于金刚石磨粒前端造成堵塞,超声振动作用使得碳化硅颗粒更易以小切屑或塑性的方式去除。同时,超声振动作用有利于排屑,进而减少了刀具与工件间堆积的碳化硅颗粒的数量,减小了界面间的摩擦系数,从而改善提高了已加工表面质量。