基于Alias软件的汽车精致工艺设计浅析

2020-01-16王文雷王洪正胡锦春

王文雷,王洪正,胡锦春

(安徽江淮汽车集团股份有限公司,安徽合肥 230601)

0 引言

在竞争日趋激烈的现代汽车工业中,各汽车厂商的设计水平也越来越高,汽车造型设计的比拼更多的就是细节设计的比拼。而要做好细节设计就需要设计师更加关注汽车的精致工艺。对于数字设计师来讲,如何利用造型软件Alias来进行细节、精致工艺的设计,从而提升整车造型的品质感,是本文作者想和大家讨论的重点所在。

1 汽车设计中的精致工艺

1.1 精致工艺简介

汽车设计中的精致工艺,也可以定义为整个车辆的感官质量[1]。它是消费者决定是否购买汽车的一个非常重要的因素。精致工艺主要是消费者的第一印象,是指用户对某一产品使用时的感受,包括视觉、嗅觉、触觉、听觉和功能等几大方面[2]。

1.2 精致工艺评价方法

(1)视觉评价

主要通过看来感知汽车外饰和内饰的质量,主要包括形态、材质、颜色、光影、间隙面差、圆角大小、老鼠洞等方面[3]。

(2)触觉评价

主要通过摸来感知汽车外饰和内饰的质量,主要包括软硬、冷暖、材质、分模线、操作力等方面[3]。

(3)听觉评价

主要通过听来感知汽车外饰和内饰的质量,主要包括发动机声音、噪声、关门开门声、玻璃升降声等方面[3]。

(4)嗅觉评价

主要通过闻来感知汽车外饰和内饰的质量,主要是车内各种材料产生的异味等方面[3]。

2 基于Alias软件的精致工艺设计

在汽车三维曲面设计的过程中,由于只能在设计软件中进行精致工艺的设计,因此主要通过视觉评价方法来对三维数据进行评价[4]。下面基于Alias设计软件,探讨三维数据中精致工艺的设计方法。

2.1 关于运动件间隙面差的精致工艺

作者在多年的Alias软件数字设计中发现运动件(尾门、引擎盖等)和周边件的间隙面差问题,一直是个设计重点和难点。在早期的数字设计中,一般是简单地将尾门和侧围钣金定义为一个面差,然后再进行间隙的制作。由于每款车型分缝的位置、大小和角度都不尽相同,因此设计出来的分缝效果都不是很理想。随着近两年某公司对产品细节设计方面的关注度大大提高,设计师也在设计中更加关注细节的精致工艺,思考如何提升产品细节的感官质量。

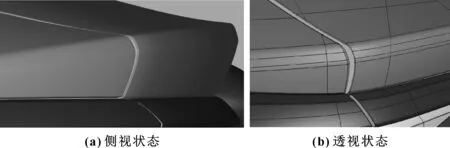

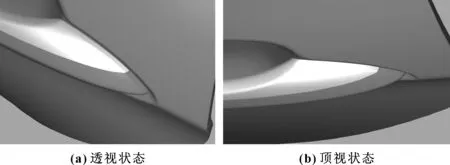

2.1.1 尾门与侧围

图1中,尾门(与侧围钣金)面差定义为-1 mm,间隙定义为3.5 mm。利用Alias软件完成了A面设计之后,发现从视觉上看起来,2个件之间的分缝并不均匀,而且没有变化规律,精致工艺水平非常差,极大地影响整车的感官质量。

图1 优化前的尾门与侧围状态

通过对问题的分析,利用Alias软件进行了多轮次的方案设计优化,最终找到了一个比较合理的解决方案,优化后结果如图2所示。在保持尾门(与侧围钣金)的间隙面差不改变的前提下,将尾门靠近侧围的几个曲面进行优化,将尾门边界下压到与侧围边界趋势一致的状态,让分缝看起来更加均匀,而且有变化规律,这样的状态不管从哪个视角来评审,都不会存在精致工艺不达标的问题。

图2 优化后的尾门与侧围状态

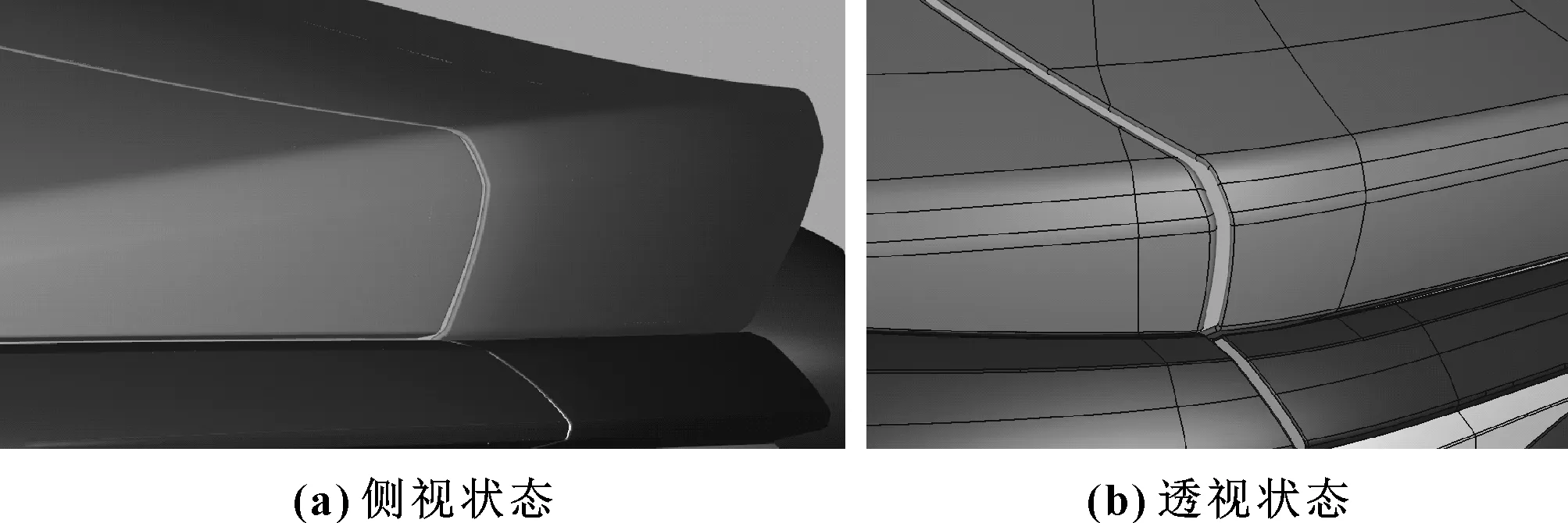

2.1.2 尾门与后保险杠

图3中,尾门(与后保险杠)面差定义为-1 mm,间隙定义为4 mm。利用Alias软件完成了A面设计之后,发现从视觉上看起来,2个件之间的分缝并不均匀,而且间隙显得特别大,导致尾门看起来是悬浮在后保险杠之上的,给消费者一种尾门没有装配好的感觉,精致工艺水平非常差。

通过对问题的分析,利用Alias软件进行了多轮次的方案设计优化,最终找到了一个比较合理的解决方案结果。如图4所示,在保持尾门(与后保险杠)间隙不改变的前提下,将尾门(与后保险杠)进行不等面差的设计,首先保持尾门(与后保险杠)上半部分面差为-1 mm不变,将尾门(与后保险杠)下半部分面差设计为-1.75 mm。经过不等面差的设计方案优化之后,最终的A面相比于原状态有了极大的改善,得到了一个较好的精致工艺状态。

图3 优化前的尾门与后保险杠状态

图4 优化后的尾门与后保险杠状态

2.2 关于功能件配合的精致工艺

功能件的精致工艺设计也是一个关注重点,不仅要关注功能件在静止状态与周边件的搭接和配合关系,更要关注功能件在使用状态下与周边件的搭接配合关系。最常见的一个例子就是门把手与车门钣金之间的精致工艺问题。

图5中,门把手是安装在车门钣金沉坑里的。在设计之初,把手的端头非常尖,但由于把手是处于静止贴合状态,因此并没有发现此问题。在后期样车评审的时候,在打开门把手的状态下,把手尖锐的两端给人的视觉感受非常差。

图5 优化前的门把手与侧围状态

为了解决端头尖锐的问题,利用Alias软件进行了多轮次的方案设计优化,最终找到了一个比较合理的解决方案。如图6所示,在端头增加一个3 mm宽的小斜面,削弱把手端头的尖锐感,优化把手与车门钣金的配合关系,彻底解决了这一精致工艺问题。

图6 优化后的门把手与侧围状态

2.3 关于装饰件配合的精致工艺

装饰件是为整车造型增光添彩的一个重要元素,但如果装饰件与周边件的精致工艺没有设计好,那么所得到的效果将会适得其反,极大地影响消费者对汽车产品的认可和接受程度。以下面2个例子说明装饰件与周边件配合的精致工艺问题。

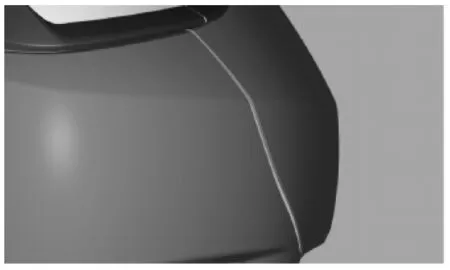

2.3.1 LOGO与引擎盖配合

图7中,LOGO是安装在引擎盖沉坑里的,受限于钣金冲压工艺,工程部门要求引擎盖沉坑的深度不能太深,而且周圈圆角尽可能做大。但通过Alias软件进行A面设计后,发现搭接的精致工艺并不好,由于沉坑深度太浅以及圆角太大,导致从侧面能看到LOGO周圈的分模线以及LOGO底部的结构。

通过与工程部门商议,以及在Alias软件里多轮次的方案尝试,最终确定将沉坑的深度做到2 mm,并且将钣金周圈的圆角半径做到3 mm左右,结果如图8所示。经过优化,A面最终得到了一个较好的精致工艺状态。

图7 优化前的LOGO与引擎盖状态

图8 优化后的LOGO与引擎盖状态

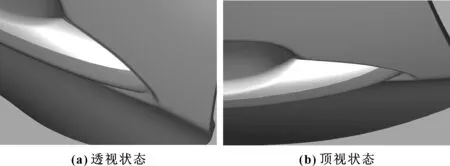

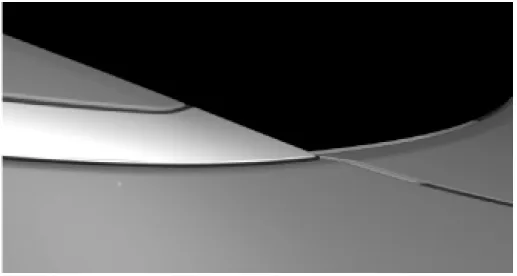

2.3.2 装饰亮条与侧围配合

图9是在Alias软件里完成的A面数据的示意图,侧围亮条突出于侧围大面,给人的感官质量非常不好,这主要是受限于侧围钣金的冲压工艺,导致亮条不能下沉。

通过与工程部门商讨,决定对亮条的厚度进行减薄。通过在Alias软件进行多轮次的断面设计,最终在工程能接受的极限状态下,将侧围亮条的厚度进行了减薄,断面进行了优化,最终的A面也达到一个较好的精致工艺状态,如图10所示。

图9 优化前的亮条与侧围状态

图10 优化后的亮条与侧围状态

3 结束语

对于三维数据设计中的精致工艺问题,一定要进行详细的分析,通过Alias软件不断地对问题点进行尝试和优化,寻找合理的设计方案来解决问题。首要原则就是要确保精致工艺问题一定要在三维数据设计阶段得到解决,谨记精致工艺是一票否决项,按照“精致工艺-线的光顺-面的光影”这个优先级顺序来进行A面数据的设计。只有在数据设计阶段严把精致工艺这一关,才能保证量产车型具有一个优秀的感官质量水平。