TFT-LCD行业显影液参数对半色调光刻胶膜厚的影响

2020-01-15韩亚军于洪禄丁振勇郑铁元

陈 国,韩亚军,于洪禄,丁振勇,王 鹏,郑铁元,李 伟

(北京京东方显示技术有限公司,北京 100176)

1 引 言

近年来,薄膜晶体管液晶显示器(TFT-LCD)技术日益成熟,以其功耗低、寿命周期长、显示亮度高,以及轻、薄、美观等优势,已成为电视机、电脑、移动设备及车载等电子产品的主流显示器[1-4]。随着对TFT-LCD分辨率要求的不断提高,薄膜晶体管器件制程趋于更精细[5],特别是阵列工艺中源漏极的制备,目前主流工艺都采用半色调掩膜(Half Tone Mask,HTM)光刻技术,制程中光刻胶半色调膜厚(Half Tone Thickness,THK)的控制尤为重要[6-7],若出现异常,将直接影响刻蚀后最终形成的TFT 器件形貌,从而影响TFT产品的光学电学性,因此THK是源漏极光刻工艺的重要管控参数之一。

光刻工艺中,影响THK的主要因素有涂胶、光刻、显影以及烘烤,其中涂胶膜厚、光刻曝光剂量以及烘烤温度生产过程中都可固定参数设置[8],而显影用的显影液(四甲基氢氧化铵,TMAH),是一种大宗有机碱性药液,业界生产基本都是回收过滤重复利用,主要参数有浓度(质量分数,C1)、酸根离子浓度(质量分数C2),业界主要控制其C1参数,不管控C2参数。随着高分辨率产品逐渐导入,TFT-LCD 各项参数管控临界值(Margin)越来越小[9],THK波动很容易导致刻蚀工艺后沟道桥接(Channel Bridge)与沟道开裂(Channel Open)等不良,严重影响产品的良率,研究发现THK的波动与显影液C2参数有一定相关性,本文通过对显影液C1、C2参数分别对THK值的影响进行研究,得到C1、C2的显影能力的比例关系,将二者对THK影响的比例关系按公式导入显影液控制系统,C2的波动通过C1实时补偿调整,保障生产过程中THK的稳定,降低沟道不良的发生。

2 光刻工艺反应机理

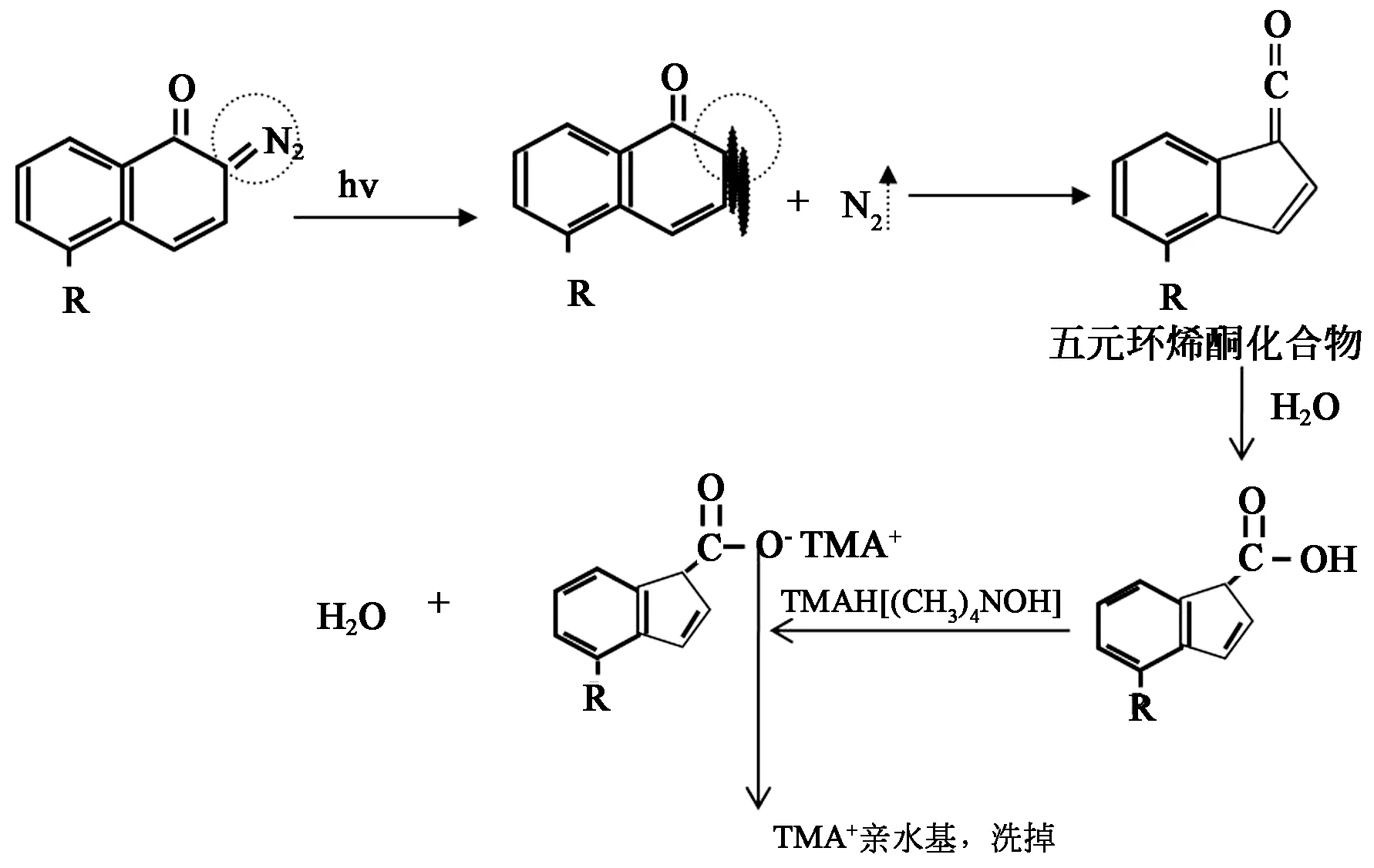

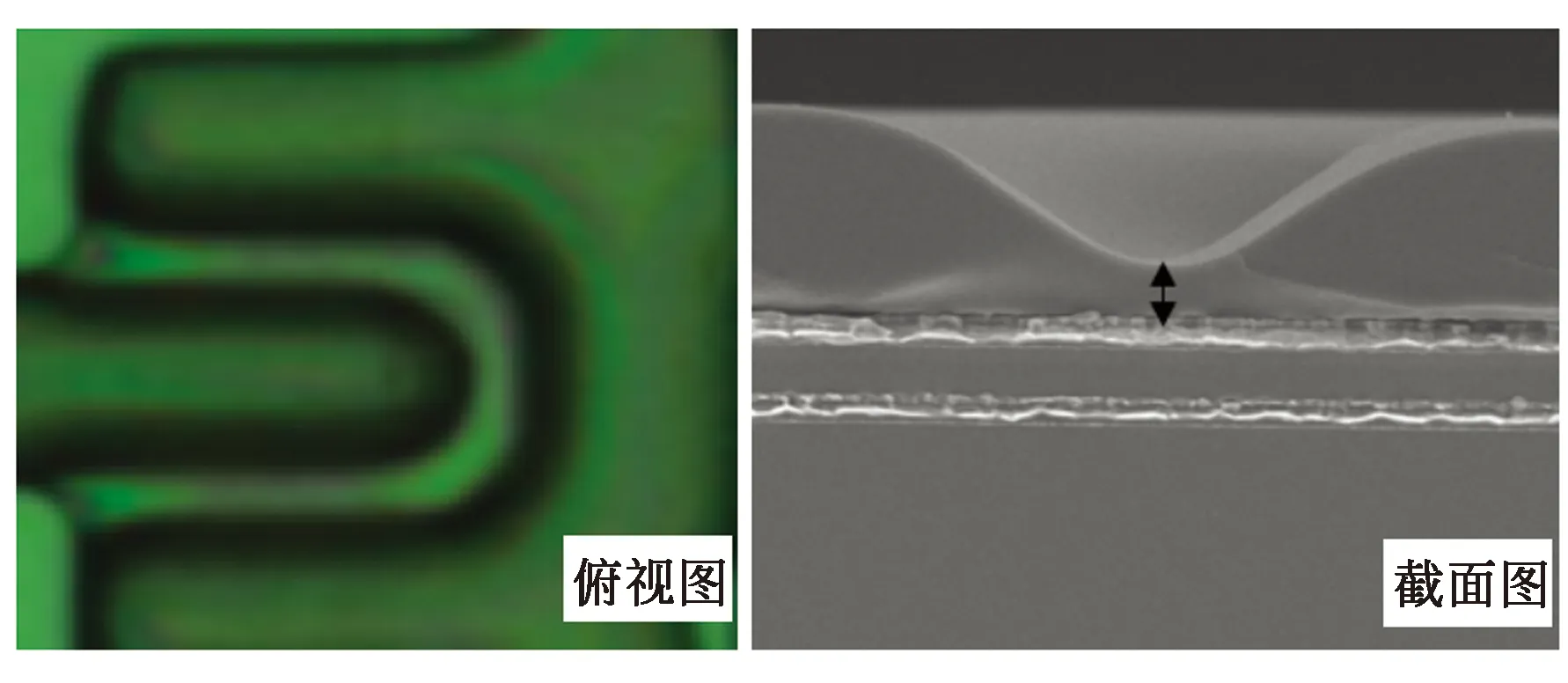

光刻胶感光组分被紫外线照射生成五元环烯酮化合物,之后与显影液中水结合生成羧酸,可与显影液中TMAH进行酸碱反应,合成可溶盐类,如图1所示流程,可以从玻璃基板表面清洗下来溶入显影液中[10]。由于显影液是循环重复利用的,显影液中持续溶有不定量的酸根离子,同时显影液与光刻胶的反应是在常压大气气氛中进行,空气中会溶入部分二氧化碳,碳酸根离子含量会随之增加,依据相似相溶原理,光刻胶生成的酸类与碳酸都具有有机酸的特性,酸根离子浓度的不同会影响显影液的显影能力,从而导致THK的不同,图2为THK测试点位半色调的俯视形貌和截面形貌。

图1 光刻工艺反应机理Fig.1 Photolithographic process reaction mechanism

图2 半色调俯视和截面形貌Fig.2 Top view and sectional view of Halftone

3 测试与验证

3.1 实验流程

采用81 cm(32 in)ADS产品源漏极镀膜完成的玻璃基板,进行HTM光刻制程测试。利用控制变量法,在光刻制程中采用单因素实验,仅分别验证显影液C1、C2参数对THK的影响关系,其余条件均同量产条件一致。实验完成后玻璃基板在产线ST8K 膜厚测试设备进行半色调THK测试,膜厚测试设备以非接触光折射原理进行测量,每张玻璃基板测试72个点位,点位分布如图3,获得72个THK数据,通过这72个数据的均值反应整张玻璃基板的THK值。

图3 THK测试点位规划图Fig.3 THK test point map

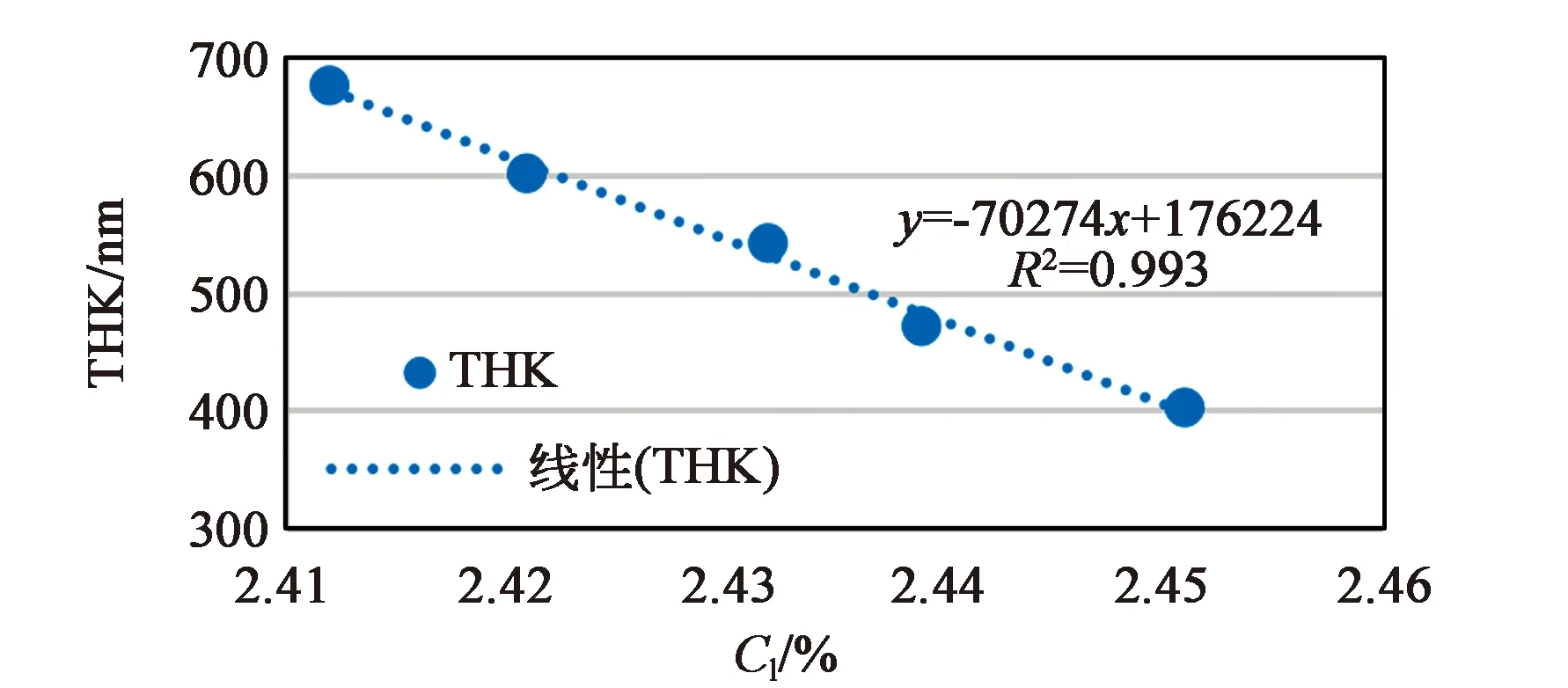

3.2 显影液C1对THK的影响

控制显影液C2参数为0.50%,其余光刻条件同量产,C1量产管控为2.43%,通过添加纯水和高浓度显影液调整C1数值,测试C1变化对THK的影响,详细条件如表1所示。

表1 C1变化对THK的影响Tab.1 Influence of C1 change on THK

从表中数据看,在其他条件不变的情况下,随着显影液C1的逐渐变大,THK逐渐降低,表明显影能力逐渐增强。从图4看,显影液C1的增加,THK呈线性减小趋势,且线性拟合R2值为0.993,非常接近线性关系,C1值每增加0.01%,THK值减小70.2 nm。

图4 C1变化对THK的影响Fig.4 Influence of C1 change on THK

3.3 显影液C2对THK的影响

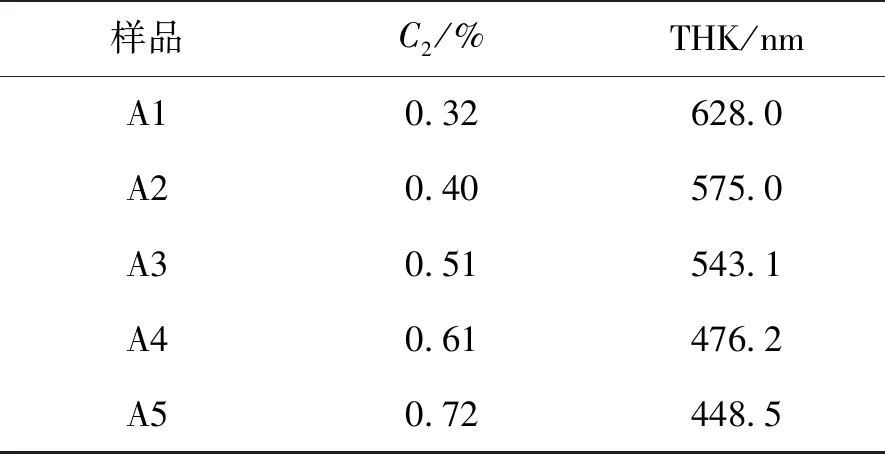

控制显影液C1值为2.43%,其余光刻条件同量产,最初显影液储槽打满新药液(C2值为0),通过添加循环利用的显影液以及空气中长时间放置,调整C2值,测试C2值变化与THK的影响,详细条件如表2。

表2 C2变化对THK的影响Tab.2 Influence of C2 change on THK

从表中数据看,在其他条件不变的情况下,随着显影液C2的逐渐变大,THK逐渐降低,表明显影能力逐渐增强。从图5看,显影液C2的增加,THK呈线性减小趋势,且线性拟合R2值为0.978,也接近线性关系,C2值每增加0.1%,THK值减小45 nm。

图5 C2变化对THK的影响Fig.5 Influence of C2 change on THK

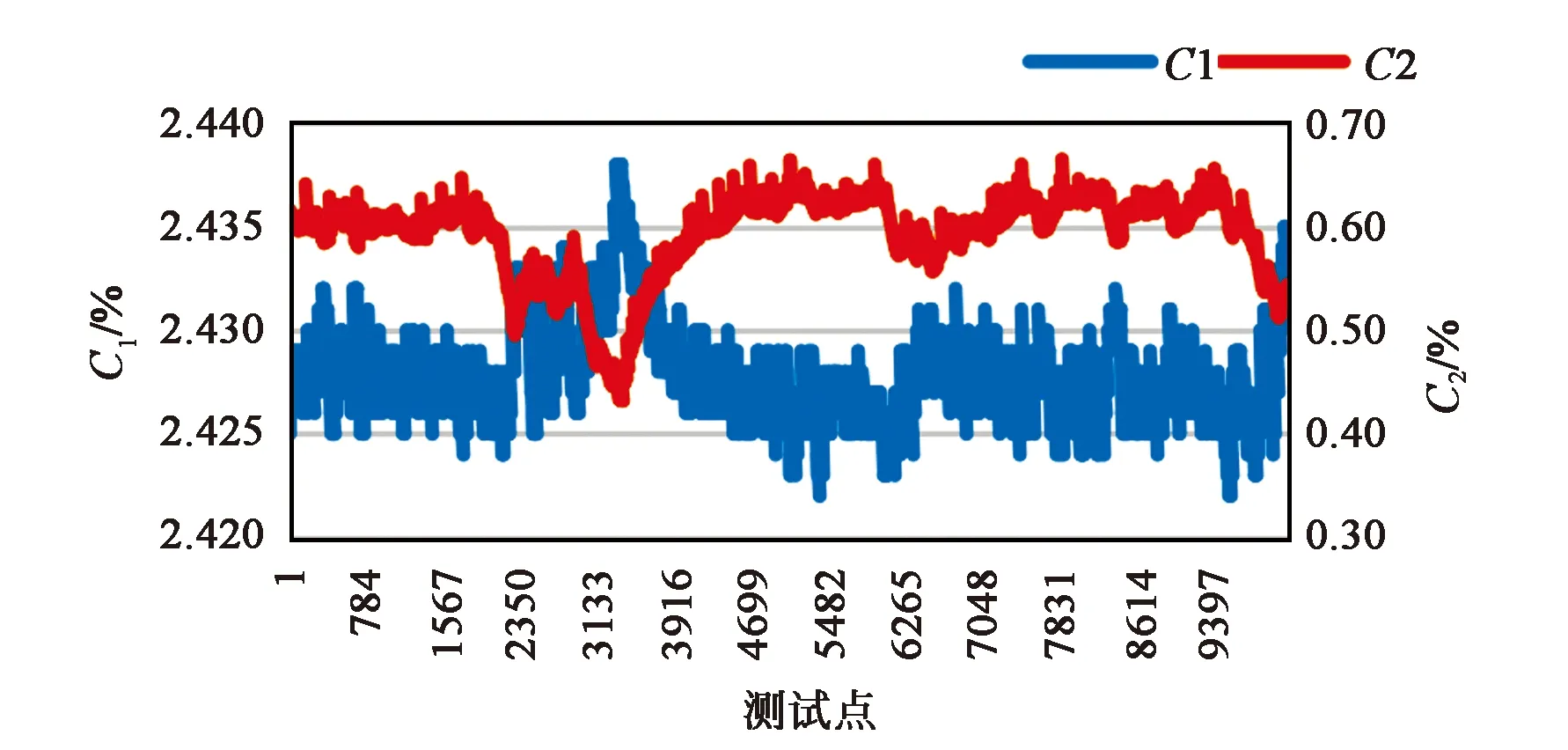

3.3 数据分析

以上两组单因素实验表明,C1、C2的变化都会引起THK的变化,且都呈线性负相关,根据两组实验数据截距,C1为-702,C2为-450,C2值变化0.1%,相当于C1值变化0.0064%。实际生产过程中,THK标准控制在(550±50)nm,显影液控制系统主要针对C1进行实时调节,保证C1值稳定在设定值,而随着生产连续进行以及与大气持续接触,显影液C2值会出现不规律的波动,从而导致相同生产条件下出现THK波动情况,波动过大即会造成沟道桥接和沟道开裂不良,由于THK波动导致的不良发生率0.20%以上,严重影响产品品质。

3.4 改善措施及效果

通过对C1、C2与THK变化的研究规律,可将两个参数之间建立公式关系:

[H/TC1=PVC1+X*(SVC2-PVC2)]

其中:H/TC1为补偿后的浓度;PVC1为当前系统浓度;SVC2为初始设定的标准值;PVC2为当前系统实际值;X为C1与C2对THK影响的比例关系系数。

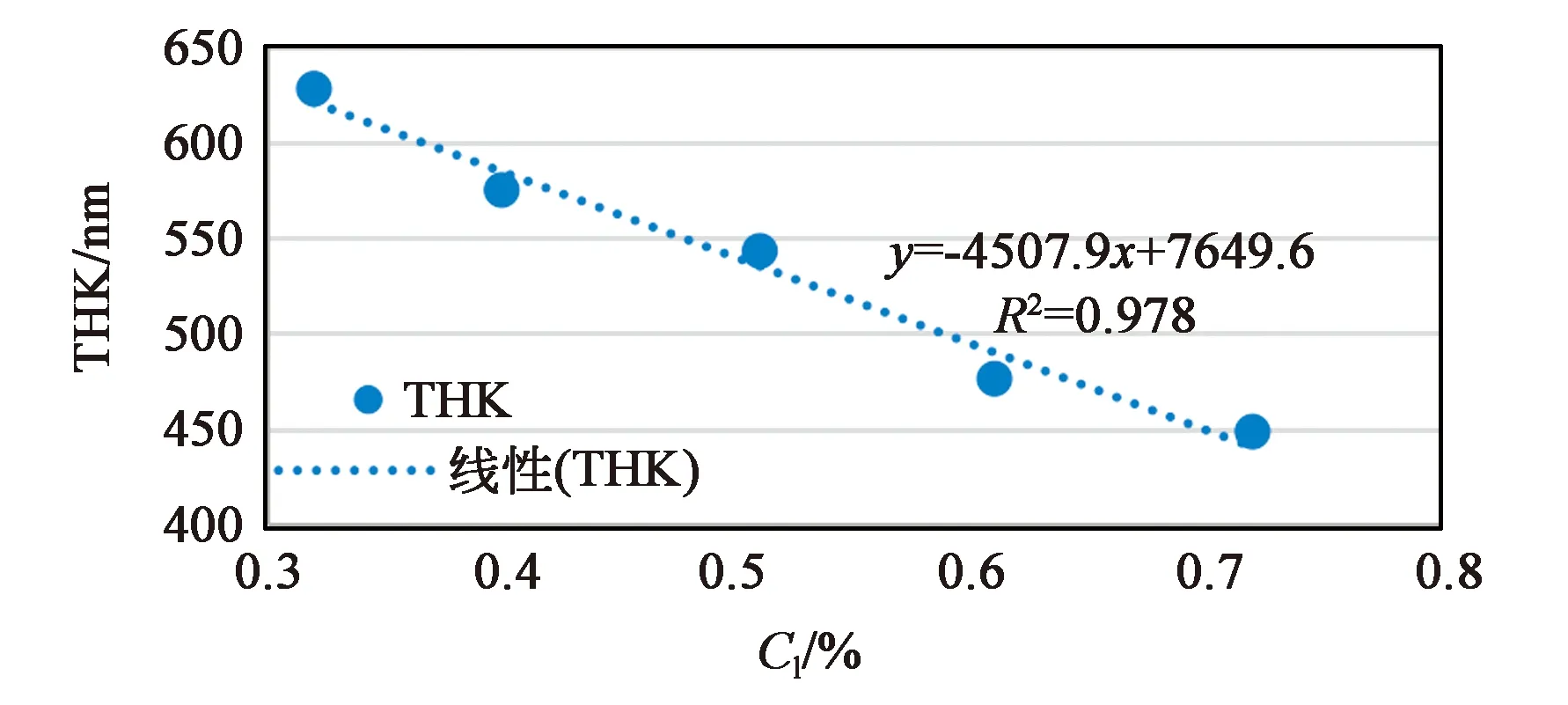

编辑导入显影液控制系统,最初系统设置一个初始C1和C2值作为标准生产参数,连续生产过程中,随着C2的变化,通过公式关系实时反馈给系统C1需要补偿值,系统根据实际需求通过加入纯水或高浓度显影液来调节C1,达到标准生产参数的显影能力,图6为一台生产设备一段时间内导入系统公式后C1、C2的实际关系趋势,保持生产过程中的显影液的显影能力处于相同水平。抽样测试导入公式后不同C2值时32 in ADS产品的THK,如表3,都处于标准THK管控范围((550±50)nm)。

图6 C1与C2的补偿关系趋势Fig.6 Compensation relations trend of C1 and C2

表3 抽样测试THK数据Tab.3 Sampling test data of THK

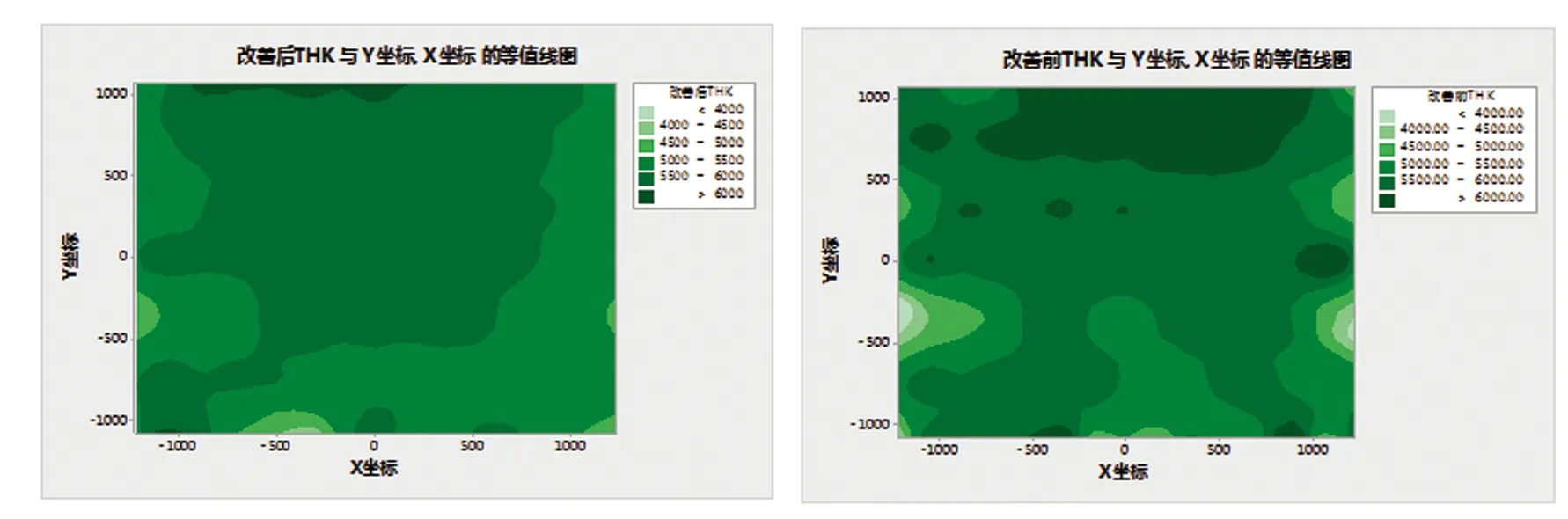

导入前后分别选取一片基板,对比72个点测试数据的等值线图,如图7(导入前选取玻璃基板THK均值为543.1 nm,导入后选取的为542.5 nm),可看出导入后THK分布更均匀,偏大点和偏小点明显减少,改善有效,体现在沟道不良的发生率也从0.20%以上降至0.03%以下。

图7 改善前后THK等值线图对比Fig.7 Comparison of THK contour map before and after improvement

4 结 论

通过对TFT-LCD制程中显影液参数对半色调掩膜工艺光刻胶THK的分析、实验验证以及改善,主要结论如下:显影液的浓度C1和酸根离子浓度C2对显影能力都有影响,C1、C2的变化都与THK呈线性负相关,两者之间与THK的关系成对应比例关系,C2值变化0.1%,相当于C1值变化0.0064%,C2的变化波动可通过调整C1来补偿,实时保持显影能力稳定。最终通过对显影液控制系统软体改造,将C1、C2之间比例关系公式导入系统,使生产过程中THK稳定在管控范围内,沟道相关不良改善明显,从0.20%以上降至0.03%以下,有效提升了产品良率。