新型3D打印废料回收及混料装置的研究

2020-01-15,,,

,,,

(青岛科技大学机电工程学院,山东 青岛266061)

0 引言

3D打印技术在过去的30年间取得了快速发展,又以其独特的加工工艺展现出引人瞩目的发展潜力。目前,市场上大多数消费级打印机所采用的FDM技术,其使用的材料以丙烯腈-丁二烯-苯乙烯塑料(ABS)和聚乳酸(PLA)为主。但目前的FDM技术在打印过程中会产生较多废料,因此增加了制作成本。

针对以上问题,Jacobs等[1]设计了一种废料去除和转移装置,对废料进行去除和存储方面以后的处理;杨卫民等[2]设计了一种3D打印废料回收再利用装置,该装置由加热熔融单元、活塞挤压单元、冷凝成型单元、机械切割单元和挤出系统组成,可将废料最终制得3D打印丝状耗材;李又舟[3]设计了一种3D打印机废料回收系统,该系统包括废料存储装置、废料回收装置、废料冷却装置、废料破碎装置和注塑成型装置,该系统结构紧凑,各单元分工协作,最终实现废料的循环利用;李志平等[4]设计了一种3D打印耗材废料回收装置,该装置可实现2组热熔拉丝装置同时工作,提高了废料回收的效率。

基于以上研究,提出了一种新型3D打印废料回收及混料装置,通过模块化设计,实现废料的回收与挤出。

1 总体方案设计

1.1 结构设计

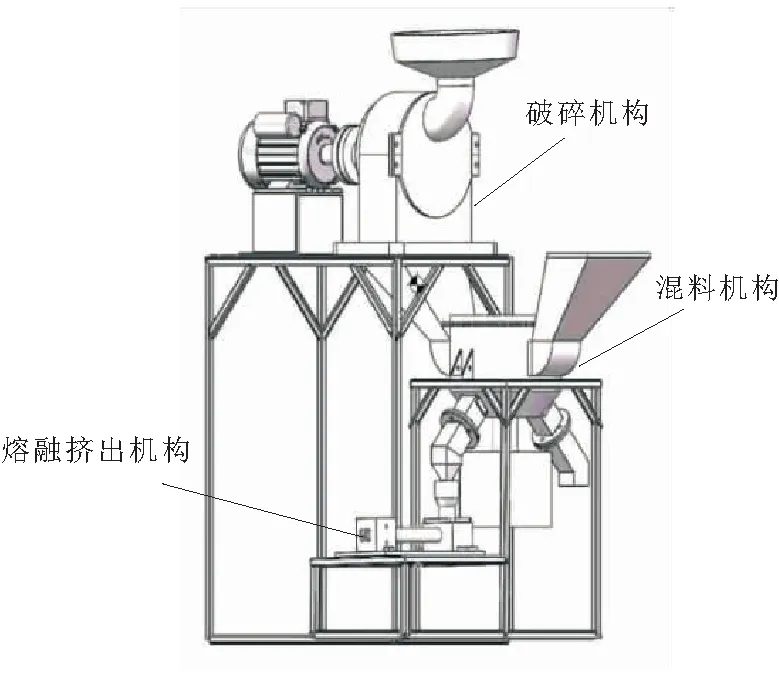

对于本装置而言,要实现的功能就是能够将3D打印废料进行破碎处理并达到一定的规格,并通过混合熔融装置挤出实现废料的回收再利用。作为桌面3D打印机废料回收装置,其工作地点在实验室等,因此要考虑其工作时具有一定的稳定性,整机要尽量满足占地小、噪声小等要求。综合考虑以上因素,该装置的整体尺寸设计在1 500 mm×1 500 mm×1 500 mm内,其整体结构如图1所示。

图1 3D打印废料回收及混料装置

该装置由破碎机构、混料机构和熔融挤出机构组成,并通过框架结构固定连接,满足一定强度要求下的稳定性,可方便拆卸和移动。

1.2 工作过程

该装置的工作过程如图2所示。提前将3D打印废料进行预处理,并放入破碎机构中,电机驱动动刀旋转,动刀与定刀以及废料之间碰撞剪切,实现废料的破碎。动刀与定刀之间具有一定的距离,可满足不同尺寸大小的要求。经过破碎机构的筛网,将满足工作要求的碎料引入混料机构。在混料机构一侧开有一料筒,可另外添加所需材料,并按照一定比例将碎料与其他材料混合。在混料机构中进行充分搅拌后,复合材料将进入熔融挤出机构中,最终从喷头处挤出为丝状复合材料。

图2 3D打印废料回收及混料装置工作流程

2 破碎机构的设计

2.1 常用热塑性塑料的特性

目前,FDM型3D打印机的常用材料主要有丙烯腈-丁二烯-苯乙烯塑料(ABS)和聚乳酸(PLA)。其中以PLA为例,具有以下的一些特点:

a.PLA是一种高分子聚酯类材料,具有较好的相容性和可降解性,是一种对环境友好的绿色材料[5-6]。

b.PLA的熔点为180 ℃上下,一般情况下在加工制作时温度要高于180 ℃,由于PLA对温度比较敏感,当加工温度较高时会出现明显的热降解现象[7]。PLA发生热降解时,PLA的分子量和性能会出现明显降低,因此PLA只能在较窄的温度范围内进行加工。

2.2 破碎机构的选择

破碎机构是负责将与处理后的3D打印废料破碎化的机构,是本设计的最关键的机构之一。破碎机根据破碎原理来划分,可分为刀片式破碎机与非刀片式破碎机。其中,非刀片式破碎机主要应用于矿石等硬度较大的破碎中,而刀片式破碎机多应用于硬度相对较小的物料如塑料、木材等的破碎[8]。而刀片式破碎机又分为平刀式破碎机、爪刀式破碎机、齿啃式破碎机和片刀式破碎机。考虑到所设计的破碎机构主要用于塑料的破碎,综合比较以上4种破碎机,从应用的便捷性角度,最终选择了片刀式破碎机,其结构如图3所示。

图3 片刀式破碎机结构

2.3 工作原理

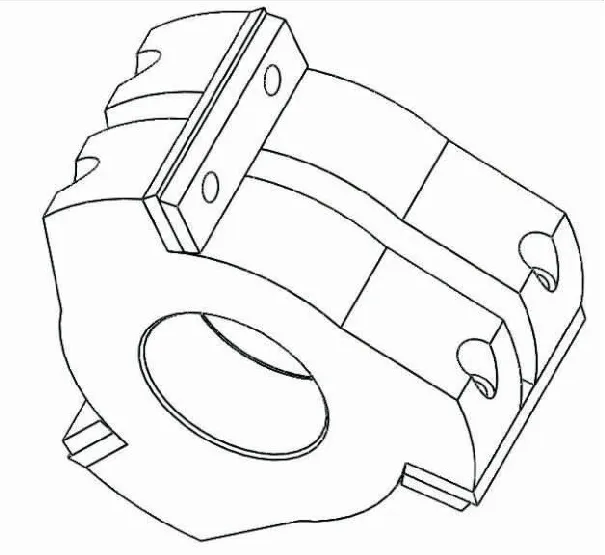

本设计是运用剪刀的剪切原理而设计,其工作时主要依靠刀架轴通过联轴器与电机相连接,电机驱动刀架轴转动。其中在破碎室内,有定刀结构和动刀结构。破碎室内部结构、刀架结构分别如图4和图5所示。

图4 破碎室内部结构

图5 刀架结构

动刀片安装于刀架轴上,定刀安装于破碎室的侧壁上,当刀架轴进行旋转时带动动刀的旋转。使得定刀与动刀之间产生相对运动速度,依靠这种刀具与刀具之间的相互剪切碰撞作用进行物料的破碎,从而使碎料获得动能,进而能够继续发生碰撞,直至到达一定尺寸后,通过滤网进入混料机构中。

2.4 刀具最大线速度及剪切力的确定

现在市面上的塑料破碎机转子转速一般为1 000 r/min[9],针对本设计主要用于3D打印废料的破碎,将最大转速设置为700 r/min。刀具的最大转速为

(1)

n为转子转速,n=700 r/min;v1为刀具的切线速度;D为刀具旋转时的最大回转直径,D=140 mm。

由此得出刀具的线速度v1=5.13 m/s,刀具的切削速度是废料破碎时破碎冲击力的主要来源。

而针对刀具剪切力的确定,目前针对松散物料的破碎没有一个准确的计算公式,所以一般相关的设计是通过实验的方法得到数据。查阅相关的文献 [10],可以得出不同厚度的物料破碎时,所需的不同极限破碎力以及对应刀具轴扭矩的大小如表1所示。

表1 不同厚度塑料的剪切力及刀具轴转矩

由表1可看出,在物料的厚度大约为5~10 mm时,所需的剪切力为1 241~2 086 N之间,取保守值为最大的剪切力,即Fmax=2 100 N。

3 混料与熔融挤出机构的设计

3.1 混料机构的设计

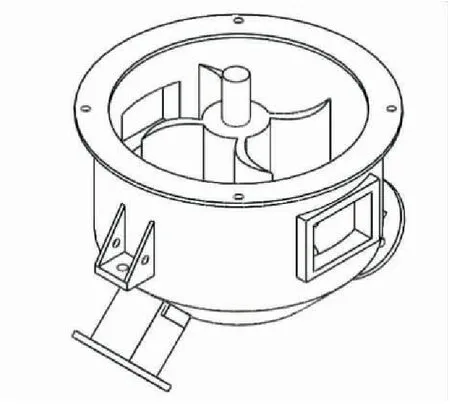

混料机构是本装置的中间部分,起到了十分关键的作用。目前混料机构可根据混料桨的结构不同,分为推进式、斜桨式、框式、螺杆式和锚式等混料机。结合本装置特点,比较几种混料机构的优缺点,设计如图6所示的混料机构。

图6 混料机构结构

本着结构简洁的设计原则,采用竖轴搅拌桨设计,在满足一定强度的情况下,将混料桶创新性地设计成“两进口,两出口”的形式。搅拌桨通过轴承固定在搅拌桶上,再通过联轴器与电机相接。同时在出口处设置挡料板装置,可以根据需求不同选择性地开启出料口。

3.2 熔融挤出机构的设计

参照常用的挤出机结构,将本熔融挤出装置分为入料连接件、挤出丝杠、丝杠套筒、热电偶、加热块和挤出喷头,其结构如图7所示。

2个热电偶插于丝杠套筒的筒壁上。通过温度传感器可以控制挤出部分的每段温度。材料在套筒中逐渐变为熔融态,并且通过丝杠的转动能够起到充分混合的效果。在挤出喷头位置,温度要达到材料挤出的温度要求,整体结构可通过螺栓固定在框架上。

4 有限元分析

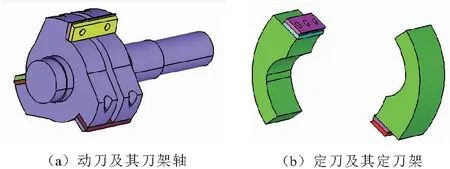

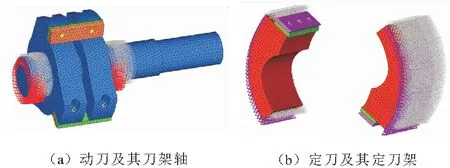

本节运用Hypermesh有限元分析软件,对装置中的主要结构件动刀架、定刀架及其刀具进行了有限元分析,其模型如图8所示。

图8 刀架及刀具模型

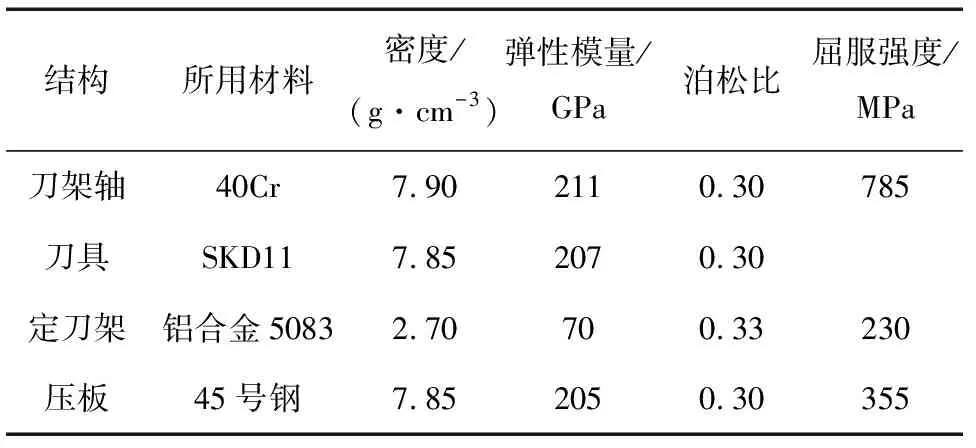

刀架及刀具材料属性如表2所示。

表2 不同厚度塑料的剪切力及刀具轴转矩

4.1 网格的绘制

根据刀架轴以及动刀的结构特点,刀架及刀具主要采用实体单元模拟,单元大小为4 mm,厚度取设计值。动刀架及刀具的整个模型单元共59 893个,节点共有14 450个;定刀架及刀具的整个模型单元共12 538个,节点共有51 496个。

4.2 添加约束载荷

根据第2节所求的物料破碎所需力为Fmax=2 100 N,方向为剪切于圆周。现在添加约束的过程中,限制X,Y,Z3个方向上的6个自由度,假定定刀架以及刀架轴固定不动,利用破碎时物料对于刀架的反作用力添加到模型中,螺栓连接处采用梁单元模拟。添加约束后的有限元模型如图9所示。

图9 添加约束后的有限元模型

4.3 应力分析

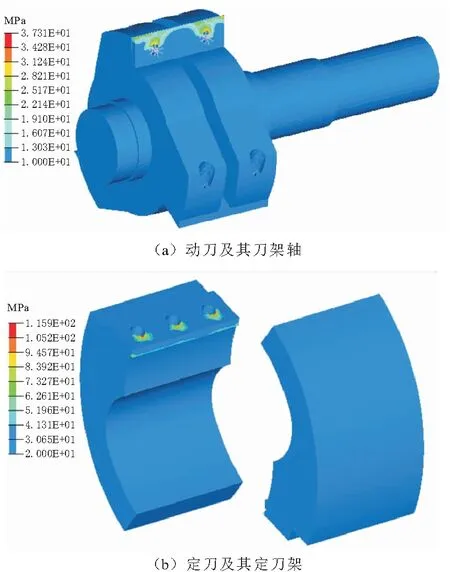

因只需校核应力,所以简化为只有1种工况,可得应力云图如图10所示。

图10 应力云图

由图10a可知,整个动刀模型中σmax=37.31 MPa,远小于动刀材料SKD11的许用屈服应力。因此,当正常破碎时,动刀的强度符合要求。由图10b可知,整个定刀模型中σmax=115.9 MPa,小于许用屈服应力强度,因此,定刀的强度也符合要求。

5 结束语

针对3D打印中的废料回收问题,设计了一种新型3D打印废料回收及混料装置。提出了3D打印废料回收和混合装置的总体设计,尺寸为1 453 mm×900 mm×932 mm,满足设计要求。

依据废料的特性,重点设计了废料的破碎机构,并提出了多种可行设计方案,并对其进行了有限元分析,验证了其运行的稳定性与可靠性。

依据3D打印废料的混料形式,设计出混料脊骨,对于不同需求类型的物料均能够满足。

根据3D打印废料的熔融挤出原理,提出了一种熔融挤出机构方案。

该装置能够实现多种形态废料的破碎,并最终挤出丝状混合物耗材。