超大型沉管压载水系统的研发与应用

2020-01-15李家林林凡刚刘永军李有志

李家林,林凡刚,刘永军,李有志

(中交一航局第二工程有限公司,山东 青岛 266071)

0 引言

沉管隧道是将预制好的管节浮运安装到海底基槽碎石垫层上,依次连接固定后进行覆盖回填,再将管节内压载水排出而贯通的隧道形式,具有工期短、抗震能力强、水密性好、适应水深范围大、成本低等诸多优点;同时,因沉管体积大且水下安装,面临浮运难度大、现场施工复杂、姿态不易控制以及管内与船上电力和数据传输等诸多技术难题[1]。

1 工程概况

港珠澳大桥为桥、岛、隧集成的超级工程,其中沉管隧道穿越伶仃西航道和铜鼓航道段,由33节沉管组成,采用节段式半刚性管节,全长5 664 m,标准管节长180 m,重约8万t,最大沉放水深46 m。

沉管隧道地处外伶仃水域,呈NNW—SSE方向喇叭形入海口,汇集珠江入海的虎门、蕉门、洪奇沥和横门4个口门径流,为珠江主要出入海口和最大的河口湾,地形和水动力条件特别复杂,且航道交叉,为最繁杂的黄金航道,也是海上交通安全事故频发的敏感海域。

面对复杂多变的施工条件,在管节沉放与水力压接期间按1.01耀1.05抗浮系数进行目标压载量计算,同时对管节进行姿态监测以及接合腔拉合压力和流量监测;在安装过程中管节姿态出现异常情况会造成管节无法继续安装,需将正在沉放的管节进行起浮作业;基于以上工程施工特点研发的压载水控制系统对整个工程施工过程起着关键性作用。

2 压载水系统

主要由压载水箱、压载管系与阀门遥控、压载水泵、液位遥测、测控柜及控制终端组成,用于管节起浮、系泊和沉放安装时进行压重控制,调节压载水箱的水量,以实现管节浮运时干舷调节、管节助沉、管节压载等功能。

2.1 沉管内压载水系统布置

管节内部设压载水箱、给排水管系、压载水泵和阀门遥控等。6个压载水箱设于2个车行道内,其中中间2个位于管节中心,两侧4个位于主吊点下方;2套扬程55 m、排量600 m3/h、转速1 450 r/min、功率160 kW的300CLS-580A型压载水泵可互为备用;压载水总管管径为DN600、1套组合控制柜和阀组、测量传感器、电动遥控阀、CCTV网络摄像机、照明配电箱、4芯动力电缆水下插座、水下光纤插座等设备。系统布置图如图1所示。

图1 沉管内压载水系统布置图Fig.1 Layout plan of ballast water system in immersed tube

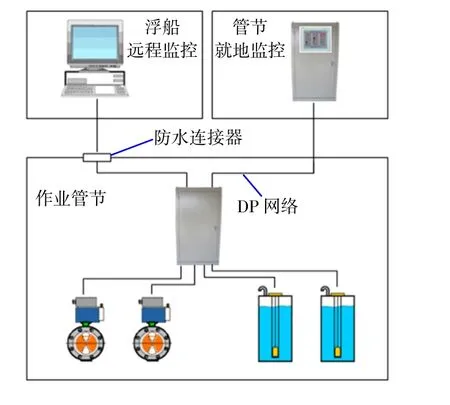

2.2 阀门遥控系统

由监控计算机、测控柜、电液集成式阀门驱动装置、阀门、电源、手动应急操作装置组成。监控计算机有管路系统模拟界面,可在监控计算机上进行所有阀门的开/关操作,并带有反馈信号显示和综合故障报警,蝶阀驱动头配有手动应急操作接口,如图2所示。

图2 阀门遥控系统原理框图Fig.2 Principles of valve remote control system

阀门采用对夹式蝶阀,蝶阀与电液集成式阀门驱动装置装配方式,驱动装置由油箱、微型液压泵组、控制阀组、外壳、底板、阀位指示器、控制模块和液压驱动器组成。安装在阀门元件上通过指令控制电机的转向,改变液压泵的出油流向,操控阀门开、闭,阀门的开启、关闭及开度位置可通过阀位指示器显示。

2.3 远程控制系统

系统分为管节外部与管节内部两部分,外部控制设备布置在浮运安装船上,由主船“津安3”或副船“津安2”控制台下达工作指令,通过副船“津安2”4根水下组合电缆与管内控制系统实现管节外与水下管节的供电和通讯联系。管内控制柜可实现各设备及传感器自动数据采集、模数转换并通过水下组合电缆将信号传输至操控台,最终显示在人机界面上[2-5]。根据工作要求进行操控台操作,从而实现管节压载与监测功能。

2.3.1 主控船

在主船“津安3”设有主控操作台,控制室上部设有无线数据传输设备(AP)、及其配套的天线、PLC组件、MIMIC模拟板、计算机工作站、网络交换机等。主船上可以单独控制管内压载水系统,也可遥控辅船压载水操作系统。

2.3.2 副控船

在辅船“津安2”设有操作控制台,控制室上部设有无线数据传输设备(AP)、及其配套的天线、冗余PLC组件、MIMIC模拟板、计算机工作站、网络交换机、软启动控制柜等,甲板上有水下4芯动力电缆及19芯通讯组合电缆。辅船可以单独控制压载水系统,但当主船遥控辅船压载水操作系统时,辅船独立控制压载水系统的权限被取消。

2.3.3 管内外通讯及供电

安装船与水下管节内的供电和通讯联系,采用水下主动力电缆(4芯)和组合缆(19芯电缆+4芯光缆)及安装在端封门上的水下可插拔连接器实现,水下电缆及水下插座为一用一备,为冗余切换的必要组件,保证管节外和管节内动力及通讯畅通。

2.4 液位测量系统

系统由监控计算机、测控柜、液位传感器、固定座等部分组成。液位测量设备采用压力式液位传感器,测量范围为0耀10 m,每个水箱安装1个液位传感器,采用自带固定座方式与管节底板螺栓固定。

2.5 测控柜

阀门操控和液位信号测量等监控功能均由PLC完成,采用电液集成式阀门驱动装置操控阀门,PLC系统直接给电液集成式阀门驱动装置发出控制信号,并获取反馈信号;PLC系统与远程监控系统通过 Profibus总线通讯,通信介质为光纤形式;测控柜还对1台压载水泵进行信号采集,水泵控制箱提供相应的I O接入点,包括水泵启动、水泵停止、水泵运行状态、水泵故障报警信号[6-7]。

2.6 监控系统

远程监控计算机为1台工控机,在监控系统中可观察各水箱的液位状态,根据需要操控阀门及压载泵的开闭,进行相关的压载作业。监控系统分两部分,一套为远程监控计算机,装在安装船上;一套为就地操作屏,装在管节内。当管节下沉作业时,主要在安装船上监控压载作业;当作业管节与相邻管节连接成功后,改由在管节内就地监控压载作业。

2.6.1 监控计算机功能

1)阀门遥控:可在计算机上操控13个电液式蝶阀。计算机软件界面上有MIMIC板,板上设置用于显示电动蝶阀打开、关闭等指示。

2)液位遥测:可在计算机上显示6个压载水箱的液位。计算机软件显示各个压载水箱的液位和阀门分布图,并显示管节的纵、横倾状态。

3)水泵控制:远程启/停控制,并显示其运行状态、监测报警等信息。

4)视频监视:通过视频摄像头可以观察压载水箱内水尺数据。

5)悬吊绞车受力监控:获取悬吊绞车受力数据,如果悬重超出设定的允许范围,压载水系统将发出报警信号,并对阀门、泵等设备进行相应的应急操作。

6)压载作业:根据作业要求,按预定压载水箱水位,可手动或通过计算设定程序自动操控阀门,完成管节压载水系统的试压、消除干舷的压载、下沉压载、最终加载、排水等作业环节。

2.6.2 与其它系统的信息交互

1)视频监视:通过视频摄像头可以观察压载水箱内的水尺数据。

2)测量信息:获取测量系统内的管节倾斜数据,结合视频获取的水尺数据进行换算,得出压载水箱实际的液位数据,与传感器的液位数据进行校核。获取测量的海水密度,进行精确的压载水计算。

3)悬吊绞车:获取悬吊绞车的受力数据,如果悬重超出设定的允许范围,压载水系统将发出报警信号,并对阀门、泵等设备进行相应的应急操作。

3 压载水系统应用

管节沉放前,测量管节首尾两端-10 m处海水盐度,确定海水密度,在沉放阶段需满足沉放前干舷消除、加载下沉以及沉放后加载稳定,最终阶段加载抗浮系数为1.06[8]。

3.1 压载需求量计算

1) 消除干舷:1 762 t;2)海水重度变化:779 t;3)最终压载:4 706 t;4)水箱需总压载重量:1 762+779+4 706=7 247 t。

3.2 水箱高度计算分析

1)水箱纵向长度按照30 m计算,行车管廊宽度按14.55 m计算;2)水箱压载量水体高度:7 247/(30伊14.55伊1.016 3伊6)=2.72 m;3)水箱底部残余水体高度:0.3 m;4)纵坡影响高度:30伊0.03=0.9 m;5)横向晃动高度:14.55伊tan 6=1.52 m;6)水箱总高为:压载高度+残余水体高度+纵坡影响和横向晃动的大值=2.72+0.3+1.52=4.54 m。

根据以上计算,按照30 m水箱长度来考虑,水箱的高度应该不小于4.54 m。

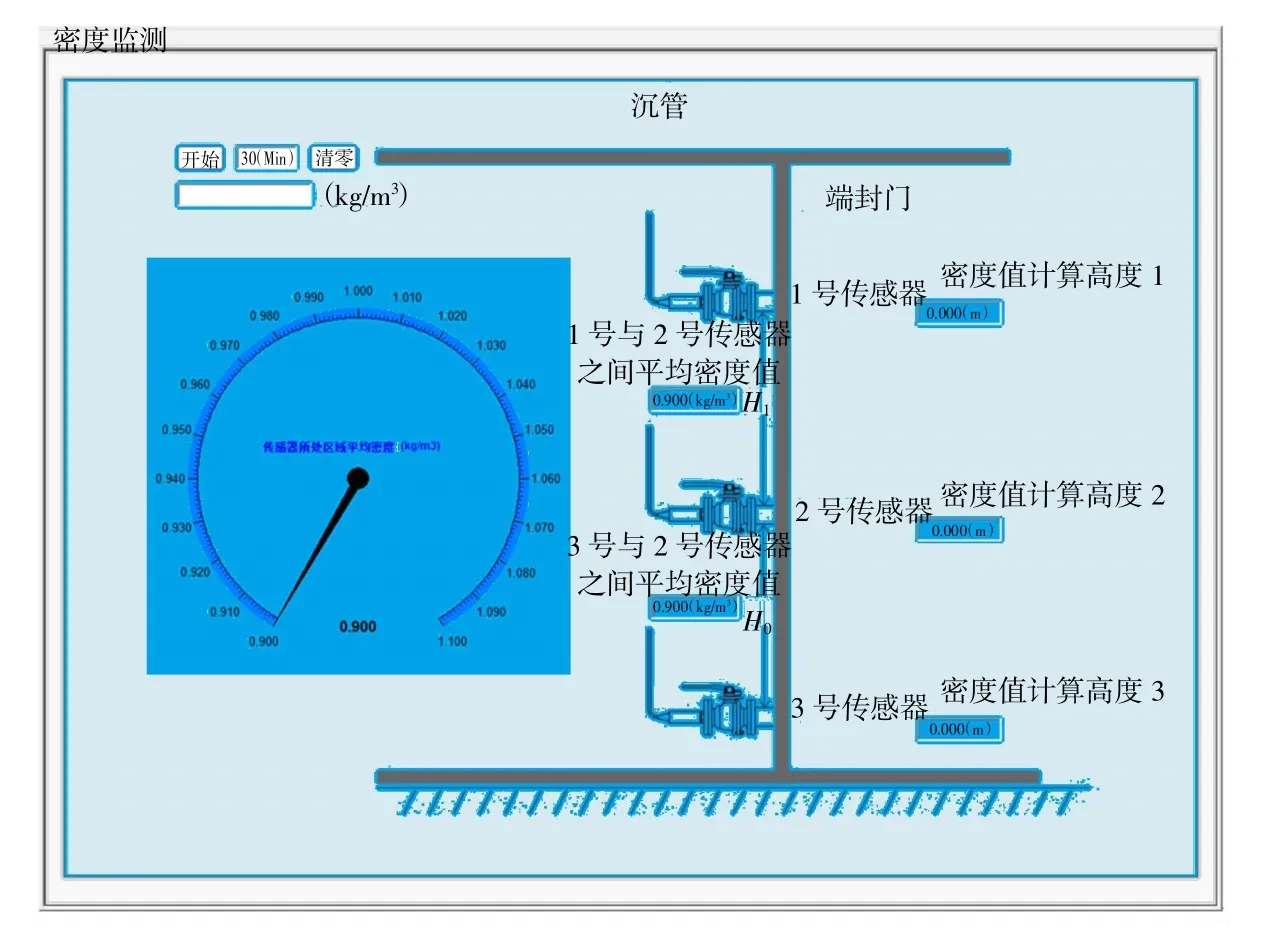

3.3 管节压载水作业工况及计算

不同海域、不同水深、不同水温的海水密度有差别,因此在沉管安装施工海域需对海水密度进行测量,从而计算出目标压载量。系统采用高精度水箱液位测量传感器及非GINA端端封门3个均匀高差分布的压力传感器,得到传感器信号经过模数转换、滤波处理,然后通过计算得到工作水域平均海水密度。

海水密度界面如图3所示。

图3 海水密度界面图Fig.3 Seawater density interface

3.3.1 管节浇筑完成后的试压

通过计算,压载水总量为7 247伊1.25=9 059 t,压载时间为9 059/600=15 h。管节需标准养护期为28 d,因此管节内压载水系统试压的压载时间初步计算为15 h,可通过管节外部压载泵缩短压载作业时间。

3.3.2 消除干舷压载

沉放开始前,先对压载水箱加水,达到消除干舷的目的。为控制加载时管节附加弯矩,消除干舷阶段,对6个加载水箱同步加载。消除30 cm干舷压载量为1 762 t;海水重度变化为779 t;总压载水量为1 762+779=2 541 t;压载水箱加水高度为(1 762+779)/(30伊14.55伊1.016 3伊6)=0.955 m;压载时间为1 h。

3.3.3 下沉压载

下沉加载阶段,为保持管节下沉过程中稳定性,对主吊点下方4个水箱加载,加载抗浮系数达到1.02。压载水量1 569 t;加载高度0.884 m;此时中间水箱水位1.255 m;两侧水箱水位2.139 m;压载时间为1 569/2 541=0.62 h。

3.3.4 管节测量

管节沉放到碎石基床上,通过拉合系统调整,液压千斤顶拉合后,需对管节位置信息进行测量。当测量数据符合施工要求时,进行管节最终压载;若测量数据不符合施工要求,需对管节进行再次定位调整,此时管节抗浮系数为1.02,悬吊绞车可直接对管节进行提升作业,必要情况下也可使用压载泵进行排水作业。

3.3.5 最终加载

沉放就位并测量确认管节符合施工要求后,安装船完成下放定位作业,断开与管节非连接端电缆水下接头及相关悬索、横向/纵向调整缆索,在已完施工管节内对沉放管节连接端电缆接头供电,再对6个压载水箱进行最后加载,使管节抗浮安全系数达到1.06,根据前面计算,此时压载水箱总水位为2.72+0.3=3.02 m;压载水量为180伊424.5伊1.026 5伊0.04=3 138 t;压载时间为 3 138/2 541=1.23 h;应急排水量和时间与压载过程相似,反向操作。

3.3.6 排水作业

最终压载完成后,通过非连接端压载泵进行排水作业。压载水箱总压载水重量7 247 t;排水时间为7 247/600=12.08 h。

3.4 管内姿态监测

管节沉放对接过程中,需对姿态进行不断监测与调整。沉放中若出现较大横向或纵向倾斜,会造成吊点受力不均而造成设备故障,同时也可造成压载水箱内压载水外泄,对管内电气设备造成损坏。对接过程中若出现较大的倾斜,将直接导致安装工作失败。

该系统在管内安装有2台高精度倾斜仪,倾斜仪数据通过以太网接口,读取管节倾斜传感器和绞车控制系统数据,将管节姿态、绞车力矩和沉放绳长度等信息进行图形显示,最终通过调节沉放缆的收放长度进行姿态控制。

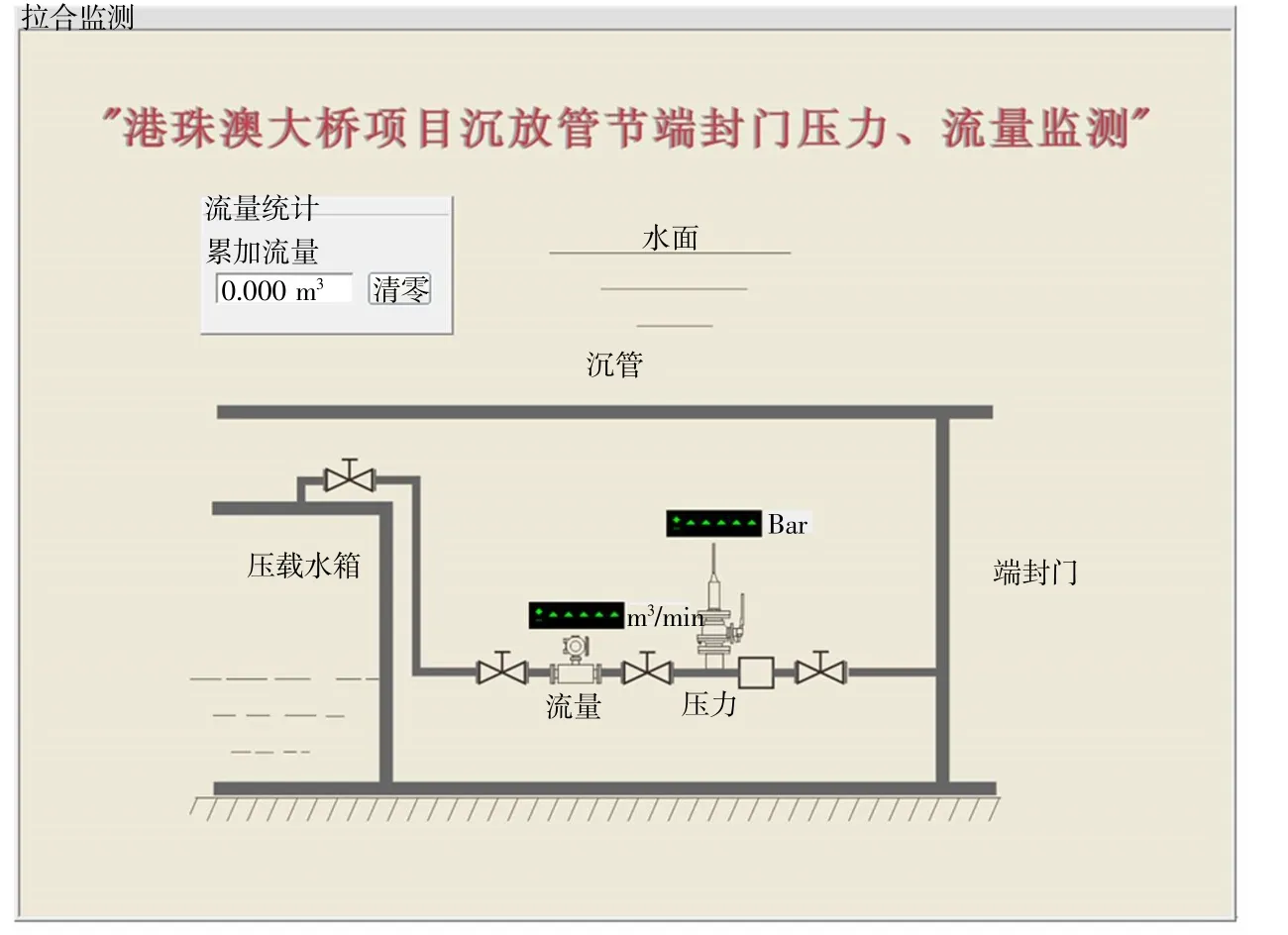

3.5 压力及流量监测

管节拉合过程中需控制接合腔内压力,排水阶段需对结合腔内压力变化值速率及排水量进行监测,防止GINA侧翻,同时也用于判断接合腔水力压接的密封性。

该控制过程在已安管节利用便携式电脑对流量计及高精度压力传感器进行数据读取。通过排水阀开启角度控制接合腔内压力值变化速率,并在系统内自动生成速率及流量变化曲线,使压力传感器压力值最终与接合腔内正常水位压力值一致,由流量计对排水量进行计量,并对排水量和理论计算排水量进行比较,从而最终完成施工。拉合压力及流量监测界面见图4。

图4 拉合压力及流量监测界面Fig.4 Pulling pressure and flow monitoring interface

3.6 管节起浮

通过人机界面按管节起浮排水施工工艺流程,逐步点击界面上的驱动头及压载泵按钮进行操作,即可实现沉管压载水箱排水并实现管节起浮。为保证设备工作效率与可靠性,管内配备2台功率为160 kW、流量为495 m3/h德国进口压载泵,该设备为一用一备冗余设计,压载水泵采用软启动控制方式,即解决压载水泵启动时对副控驳船电站冲击问题,又满足主动力水下电缆最大负载电流必须小于水下电缆连接器额定负载要求。

4 结语

该系统的成功应用,解决了沉管浮运安装期间沉放、起浮、姿态调整、拉合压力监测等诸多技术难题,且具有可操作性强、安全系数高、劳动强度低等优点,为在类似工程中应用积累了成功技术经验。该系统冗余设计大大降低了施工过程中电气设备存在的不确定性风险,具有极高的推广与应用价值。