海上高墩变梁高曲线现浇箱梁移动模架施工技术

2020-01-15华勇向梨梨胡伟邦陈诚

华勇,向梨梨,胡伟邦,陈诚

(中交第二航务工程局有限公司,湖北 武汉 430040)

0 引言

随着现浇连续梁桥应用的不断深入,特别是在跨越大江、大河、甚至跨海大桥建设中,移动模架施工正是能适应现浇连续梁桥的各种环境,得以推广、应用。但在曲线形、变梁高等多种复杂条件下,移动模架施工仍存在着一些技术难题制约着桥梁建设的工期和安全。

1 工程概况

海南铺前大桥文昌侧引桥全长1 110 m,桥跨布置为 3伊(4伊30)m+3伊(5伊30)m+(6伊50)m,共 7联左右两幅预应力现浇混凝土箱梁。起止墩(台)号为0号桥台~33号墩(33号墩为过渡墩),其中:0号桥台~27号墩位于陆上,均为30 m跨1.8 m梁高。27号~33号墩位于海上,为50 m跨2.8 m梁高。墩身高度为14.1~37.5 m。

项目位于海南省北部,4月到10月均可出现10级以上大风。设计基本风速49.5 m/s,为国内最大。

现浇箱梁采用2套移动模架施工,单次最大浇筑节段为(30+30+6)m。左幅完成2跨现浇箱梁施工后右幅移动模架开始拼装并同步作业。50 m跨现浇箱梁结构示意图如图1所示。

图1 现浇箱梁结构示意图(cm)Fig.1 Schematic diagram of the cast-in-place box girder(cm)

2 施工重难点

1)项目位于台风多发区,突发强对流天气对施工安全威胁大,移动模架海上高空施工时结构抗风要求高。

2)施工工期紧,组织难度大。根据施工组织安排,平均施工工效需满足18 d/节段的要求。常规的现场流水作业由于现浇箱梁养护及预应力张拉压浆周期较长,施工不连续易产生窝工现象。

3)针对高墩身,采用落地支撑显然不经济,本项目采用三角托架将上部荷载传递至墩身,单侧托架重量达23 t,常规起重设备无法满足吊装要求,而大吨位吊装设备也增加了平台荷载,施工安全风险大。

4)箱梁最小平曲线半径为1 200 m,移动模架曲线过跨施工难度大。

5)施工至27号墩时箱梁高度变化,底板高差为1 m,移动模架需整体下降一定高度方可继续施工。

6)海上移动模架施工完成后,移动模架拆除因吊装作业面限制,常规分节下放拆除需要施工人员在高空拆除连接螺栓,施工安全风险极大。

3 关键技术

3.1 移动模架抗风

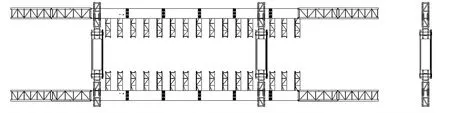

本项目移动模架采用原九江二桥移动模架改造而成,原移动模架为横梁整体开合式[1],如图2所示,纵移时两侧主梁和横梁均同步打开,由于横梁及模板的偏载,通过主梁外侧增加配重保证主梁的平衡,这种结构仅能够满足6级风速下的纵移过跨施工。经改造后采用横梁分组开合的结构形式,增加了结构的整体稳定性,使移动模架满足8级风速条件下纵移施工,保证了施工的安全性。

图2 横梁整体开合式Fig.2 The overall opening and closing of the beam

如图3所示,分组开合式移动模架横梁位于主梁上部,可相对主梁横向移动。纵移时将所有横梁分为4组,首先打开第一、三组横梁以避开墩身,保持其它两组为连接状态。待纵移1/2跨后,合拢第一、三组再打开第二、四组横梁之后继续纵移。

3.2 移动模架小半径曲线段过跨

由于结构抗风需要,横梁分组开合结构移动模架在小半径曲线段纵移过跨施工也存在着异于常规之处[2-3]。其主要不同在于:

1)过跨过程中,至少有两组横梁为连接状态,两侧主梁纵移时必须同步防止横梁与主梁连接处受扭失效。

2)在小半径曲线段过跨时,每纵移1/2跨(15 m)后对移动模架轴线进行调整,使移动模架近似沿着曲线线路的切线方向行进,避免前导梁偏离前墩的托架。轴线调整通过台车带动主梁横移,使主梁绕中间墩旋转一定角度实现。如图3所示,保持中间墩两侧支承台车位置固定,前墩两侧支承台车向线路曲线内侧移动,同时后墩两侧支承台车向相反方向横移,改变移动模架纵移方向。

施工工艺流程为:主千斤顶回缩,移动模架落模寅两侧主梁横移寅打开第一、三组横梁寅顶推纵移15 m寅合拢第一、三组横梁寅调整移动模架轴线寅打开第二、四组横梁寅顶推纵移15 m寅调整移动模架轴线,完成30 m过跨。

3.3 底腹板钢筋分节段预制安装

常规现浇箱梁施工工序为:模板调整寅底腹板钢筋绑扎寅内模安装寅顶板钢筋绑扎寅混凝土浇筑寅混凝土养护寅张拉压浆。由于混凝土养护及张拉压浆占用时间较长,每一施工节段混凝土浇筑完成后空闲期较长,相反钢筋绑扎施工任务重,导致施工不连续容易产生窝工现象。

为加快施工进度,使施工组织更加合理化,钢筋在钢筋加工场加工,运输至已浇筑的梁面上,利用胎架将底腹板钢筋及预应力管道分节段预制成型,再通过龙门吊分节段安装。

经过技术攻关,在每套移动模架上设置2台专用双轨龙门吊,移动模架翼缘板边缘和已浇筑梁段护栏内侧各设置1套行走轨道,方便底腹板钢筋和内模安装。

3.4 海上高墩托架安拆

因结构设计单侧托架重23 t,受吊高及空间限制,经计算需要120 t履带吊方能满足吊装要求。海上施工钢栈桥常年受环境腐蚀影响,承载能力也逐渐衰退,采用大吨位履带吊施工存在安全风险。

为解决上述问题,设计了一种托架安装吊架[4],吊架自重约10 t,由起重系统、主梁及锚固系统组成。托架安装通过以下步骤实现:

1)墩顶节段施工时提前预埋4根精轧螺纹钢,用于锚固吊架。

2)采用80 t履带吊,将吊架吊装至墩顶并锚固。

3)将托架运输至墩身两侧,采用吊架的起重系统将托架同步起升至预定标高位置。

4)吊架主梁上设有滑道,采用千斤顶顶推调整卷扬机横移,使托架进入墩身预留孔。

5)安装托架对拉精轧螺纹钢并进行预紧。

6)托架拆除时,在梁面翼缘板上预留孔洞,采用卷扬机下放。

3.5 梁高变化条件下移动模架过跨

移动模架在25号~27号墩施工完成最后一节段1.8 m梁高现浇箱梁施工后,需要将移动模架调整为50 m跨箱梁施工状态。现浇箱梁梁底高差1 m(见图4),同时考虑移动模架主梁避让33号墩系梁,还需下降0.9 m,故移动模架需要整体下降1.9 m,然后在横梁与模板之间增加0.9 m垫高座,使底板标高达到设计要求。移动模架标高调整如图5所示。

图4 变梁高现浇箱梁结构示意图Fig.4 Schematic diagram of the structure of the cast-inplace box girder with variable beam height

图5 移动模架过跨转换示意图Fig.5 Schematic diagram of the moving frame over-transition

主要施工步骤如下:

1)现浇30 m跨最后一个节段(24 m)完成后,拆除外模板。

2)27号、28号墩均按照50 m跨制梁工况安装托架。27号墩台车设置1.9 m垫高座满足30 m跨箱梁施工,30 m跨箱梁施工完成后分2次拆除垫高座。

3)移动模架过跨前第1次拆除27号墩部分台车垫高座并同步垫高25号墩,使25号~28号墩台车滑道标高处于一条线上,然后移动模架纵移过跨至27号~28号墩,过跨至27号~28号墩后第2次拆除27号墩处剩余的台车垫高座,降低27号墩处主梁标高,调整为设计纵坡。

4)安装模板垫高座,重新安装50 m跨箱梁模板,实现50 m制梁状态。

3.6 海上移动模架拆除

海上50 m跨箱梁施工完成后进行移动模架拆除施工,海上施工一般采用浮吊整体吊装拆除,如瓯江南口大桥[5]、平潭海峡大桥[6],或回退到陆地上进行拆除[7]。

本项目充分利用前期32号~33号墩规划的材料堆场平台作为海上拆除施工场地。但是移动模架长119 m,分为7个节段,而钢平台仅40 m长,受平台施工范围限制,履带吊作业面有限,常规的整体下放拆除方法并不适用。

为解决吊装设备作业面限制的问题,本项目改变思路,创新性的将托架及台车固定在墩旁和钢平台上,使移动模架整体下放到钢平台上之后具备纵向移动的功能,通过移动模架的前后纵移使待拆除的主梁节段进入吊车调装范围后进行拆除。关键技术要点如下:

1)采用整体下放系统将移动模架整体提升10 cm后拆除32号、33号墩墩旁托架及台车。

2)将拆除的墩旁托架安装到承台和钢平台上,并保持31号~33号墩的台车顶面标高一致。

3)移动模架整体下放至钢平台。

4)顶推台车上的纵移油缸,移动模架退回到31号墩,如图6所示。履带吊站位于靠近33号墩钢平台位置拆除第一节前导梁。

5)顶推移动模架前移,逐节段拆除。

图6 移动模架拆除平面布置图Fig.6 Plane layout of moving formwork removal

4 结语

本文对复杂环境下现浇箱梁移动模架施工关键技术进行了研究,针对常规工艺进行了改进及创新,主要结论如下:

1)强台风区施工应考虑施工装备的抗风要求,减小环境对施工安全的影响,为施工安全和工期提供有力保障。

2)曲线段施工时,采用类似于微分的方法,在移动模架过程中不断调整其轴线,使移动模架前移方向始终与曲线切线方向一致,很好地解决了移动模架曲线过跨的难题。

3)采用多个垫高块将移动模架进行垫高再分阶段拆除,实现移动模架主梁在30 m跨制梁、纵移过跨、50 m跨制梁3种姿态的转换,确保了变梁高现浇箱梁连续施工,避免了支架法施工。

4)充分利用项目施工条件,吸收传统陆上移动模架拆除工艺优点,将移动模架整体下放至钢平台,通过技术改进实现移动模架下放后纵移功能,解决海上移动模架拆除吊装场地限制的难题。

以上技术的应用,降低了施工风险,确保了施工精度,达到了“安全、优质、高效、创新”的工程目标,未来桥梁结构的多样性也将对桥梁施工的特种装备提出更高的要求,也必然会朝着安全性更高、专业性更强、施工效率更高、适用性更强的方向发展,推动和促进桥梁施工技术的发展。