钢纤维混凝土在冷库项目超平固定地坪的施工应用

2020-01-15张伟夏一明王浩

张伟,夏一明,王浩

(民航机场建设工程有限公司,天津 300456)

0 引言

对长期低温环境下承受行走荷载的超平地面,钢纤维混凝土地坪是一种非常实用的混凝土地面结构,无钢筋骨架,成本造价大幅降低,施工速度有所提高。钢纤维混凝土的纤维体积率在1%~2%之间,较之普通混凝土,抗拉强度提高40%~80%,抗弯强度提高60%~120%,抗剪强度提高50%~100%,抗压强度提高一般在0~25%之间,抗压韧性大幅度提高[1-2]。然而由于钢纤维黏聚性强,施工时不能泵送施工;且地坪混凝土在保温板上施工,侧面模板的固定困难;每幅窄巷通道施工长度90 m以上,水平度、平整度控制困难;收面时钢纤维会出现露头现象等特殊的工艺难点。

本工程地坪等级为超平固定地坪(VNA),与自由超平地面施工与验收均有所不同。结合现场实际情况,通过采用单侧支模对称浇筑法、配重可调模板、高强磁铁吸附露头钢纤维、嵌入式金属铠装缝、高平整度刮平尺等工艺措施,很好地解决了钢纤维施工各类工艺问题[3]。施工完成后,经过第三方检测,完全能够满足设计英标TR34技术要求。

1 工程概况及质量要求

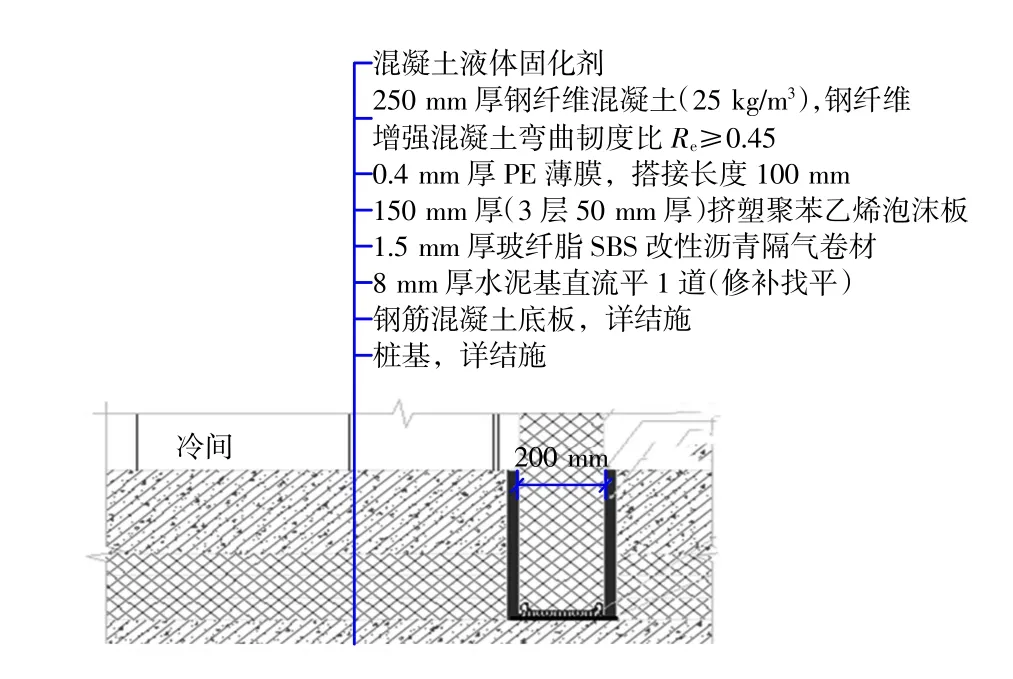

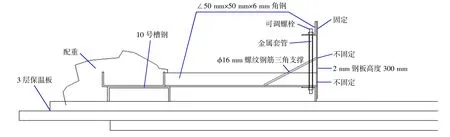

天津港集装箱物流中心普菲斯冷链分拨中心维修恢复工程位于天津市滨海新区,建筑面积为21 950 m2,建筑总长度为174.15 m,总宽度为125.93 m,结构高度21.46 m,为单层钢结构冷库,采用钢筋混凝土基础,主体结构为门式钢架,冷库内地面为超平钢纤维耐磨地坪,面积为13 098 m2,地坪节点做法如图1所示。

图1 冷库钢纤维固定地坪断面Fig.1 Steel fiber fixed floor section of cold storage

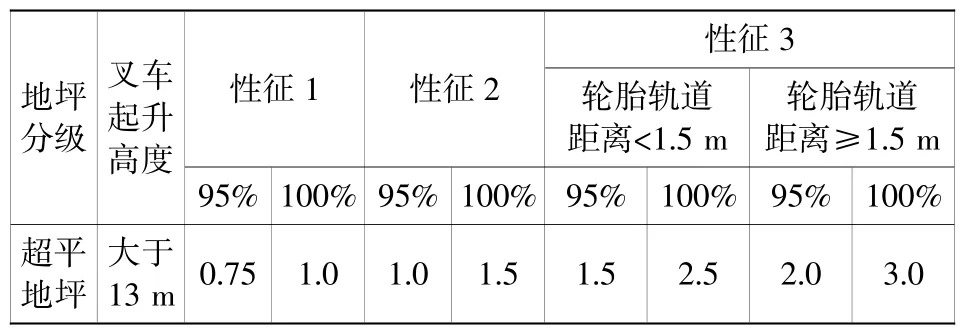

表1 TR-34超平地坪在固定通道区的允许限值Table 1 Permissible limits of TR-34 superflat floor in fixed channel area

表2 UK混凝土协会TR-34 ASTM F值系统Table 2 TR-34 ASTM F value system of UK Concrete Association

2 钢纤维超平地坪施工特点及难点分析

1)由于钢纤维混凝土配合比特性要求及钢纤维掺量为每立方混凝土掺22 kg钢纤维的原因,现场若利用泵送浇筑极容易造成泵送管道堵塞,不能进行泵送施工,只能利用混凝土罐车自卸方式浇筑[5]。由于施工分仓较长且在保温层上直接浇筑而混凝土罐车不能碾压XPS保温板,所以给补仓带来很大困难。

2)冷库内货架属于高位货架,均为高位叉车固定通道,每幅通道长90 m不允许留施工缝,因此施工时不仅要满足自由地坪平整度、水平度的指标,同时相邻高差和长度方向水平度的变化率也要达到国际标准。

3)由于地面混凝土模板放置在150 mmXPS保温板上,而保温板有一定的弹、塑性,对模板的固定及平整度、水平度控制带来很大困难。

4)现场浇筑钢纤维混凝土,混凝土初平后会有少量钢纤维露出混凝土表面,这给后续工序及平整度控制带来很大的困难。

5)地坪施工缝处理及后期填缝施工的质量,也会直接影响冷库制冷后地面缝处的平整度情况,如何保证缝处相邻高差也是超平地坪施工的一大难点。

3 工艺改进措施

3.1 单侧支模对称浇筑法

结合工程窄巷通道宽约2 m,长度90 m,纵向施工缝必须留置在通道两侧货架区内等情况,设计施工幅每幅宽4.5~4.8 m,长度90 m,共设施工幅27条。由于混凝土钢纤维掺合后,混凝土浇筑方式只能采用混凝土罐车自卸方式,同时混凝土罐车不可以碾压XPS保温板,因此车辆必须停放于施工幅外进行自卸。

在开始施工时使用传统跳仓浇筑法,在一、二、三幅施工时,首先施工一、三幅后施工第二幅,但在二幅补仓施工时只能采用边铺设保温板边退行浇筑的施工方法,大大降低了施工效率,同时由于浇筑时间延长近3倍,混凝土罐车等待时间过长,混凝土出现了退场情况。

为提高工效和改进施工质量,采用对称浇筑法。即从库区两边依次向中间浇筑且左右交叉浇筑,最后只补中间一仓,减少了补仓次数,这样大大提高了施工效率,同时可以单侧支模。在支模时,利用混凝土内预埋传力杆钢筋(直径为16 mm,间距为1.5~2 m)与单侧对拉螺杆焊接,防止混凝土浇筑时模板位移。这样较传统跳仓浇筑法的补仓13条减少为仅1条,同时单侧支模比双侧支模效率提高一倍,综合比较极大地提高了施工效率。

创新是企业发展的关键,是企业的第一驱动力。而核心能力是一种与众不同的能力,它不是企业中某一种具体的能力或优势,而是一种将多种优势进行整合后形成的能力,它为企业带来长期持续的竞争优势并使其获取超额利润,且一旦形成,便具有相对稳定性,不易失去。企业核心能力是指在企业发展过程中整合能力已经达成重要共识的能力,唯有如此才能培育出属于本企业的持续竞争力,也才能提高企业的综合能力,从而奠定企业更坚实的技术和管理基础。

3.2 模板安装及固定

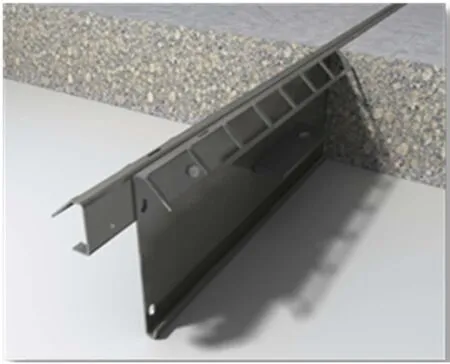

在模板安装过程由于下方的保温板和PE膜等均不能破损,因此支设模板时不可以用打孔固定的方法。为保持模板自身稳定,采用图2所示的支设体系,从右至左分别为:2 mm钢板高度约300 mm;50 mm伊50 mm伊6 mm角钢上下两道,上端与钢板固定,下端可相对移动,上下角钢使用可调螺杆固定,螺杆中部有金属套管;背部支撑使用角铁加直径16 mm螺纹钢筋三角支撑,钢筋与金属套管焊接连接;最后使用10号槽钢顶住角钢并用配重压牢。可调螺栓间距每1.5~2 m设1道,在施工过程中不断对模板标高进行校正。外侧用槽钢压在模板下侧的角铁上,并在槽钢上每隔1~2 m左右放沙袋作为模板配重。对拉螺杆2 m设1道,保证钢模的稳定。支模过程中采用激光水平仪检查模板上口的标高及顺直度,使用水准仪进行复核,支设过程中控制模板标高误差在3 m内依1 mm的精度要求。

图2 模板安装示意图Fig.2 Template installation diagram

3.3 嵌入式金属铠装缝

穿堂过道与叉车通道连接处,是超平地面与普通地面交接处必然出现的施工缝,由于此处混凝土性能不同而使叉车工作状态下应变不同步,且下层保温板塑性变形较大,后期叉车由此频繁进出巷道,极易出现施工缝损坏的问题且修补困难。在此处安装嵌入式金属铠装缝,可有效解决施工缝处地坪损坏的难题。铠装缝由两块弯成特殊形状的钢板组成,金属施工缝锚固于地坪混凝土中,在冷库投入使用进入负温度环境下,由于混凝土收缩2片金属施工缝会自然脱离,形成自然平直的施工缝,且铠装缝可保护地坪缝处由于车轮撞击而存在的潜在地坪损坏风险。铠装缝选择整体镀锌铁板,钢板厚度5 mm,传力片厚度4 mm,详见图3。由于基层不能打孔,铠装缝固定采用钢模板固定,同时用水准仪调整上表面标高,使其与地坪标高一致,浇筑完成后及时清理金属钢板顶面,确保色泽光亮。安装模板过程中不断用水准仪和激光标高仪检测并调整模板上表面的标高,使左右两侧模板标高零误差,同一侧模板标高3 m内差值<1 mm[6-8]。

图3 嵌入式金属铠装缝Fig.3 Embedded metal armour seam

3.4 露头钢纤维处理

由于钢纤维在混凝土中均匀分布,所以局部钢纤维会在混凝土初平后露出混凝土表面,对地坪平整度产生较大影响。人工清理极为困难,清理不净必定会对地坪表面造成极大影响,为此,本项目设计定制磁铁滚轴进行表面处理,滚轴直径5 cm,长度0.9 m,材质为铁氧体,使用拖绳拖拽,在混凝土初凝后,用滚轴在混凝土表面全方位滚动2次,将表面露头钢纤维吸附并清理。经试验该方法只会吸附表面露头钢纤维不会影响内部钢纤维与混凝土的黏结。然后再次整平,可以完美地解决露头钢纤维对后续工序的影响。

3.5 平整度控制

要保证地面符合超平地坪要求,普通地面使用的刮尺无法完成超平收面作业。根据施工幅较宽的特点,主要采用了3种整平尺。初平采用双人手持整平尺,收面采用带把手的弧面整平尺,这两种刮尺长度均为5 m;精平阶段采用单人铟刚立尺,宽度为3 m。按次序逐段整平收面。

4 施工过程控制点

4.1 钢纤维混凝土浇筑整平

钢纤维混凝土采用混凝土车自卸方式分仓浇筑,罐车停于施工作业面外侧,整平顺序与浇筑顺序一致。首先按地坪标高人工将混凝土大致铺平,铺平的同时使用振捣棒振捣混凝土,边角处加密震捣。铺平震捣完成的部位,立即用振动梁以模板上标高为轨道进行整平,确保地坪的平整度。震动梁整平后,用水准仪对模板标高进行检查,有误差立即调整。模板调整完成后,初平采用双人操作手持整平尺进行刮平,对局部高的减料刮平,低凹部位填料刮平,使用水平仪检查。用弧面整平尺刮出表面浮游物和泡沫。

4.2 抛洒耐磨骨料、吸附表面露头钢纤维、打磨收光

混凝土初凝前后,用手按压混凝土表面,有较浅(1~1.5 cm)印记时,首次抛洒耐磨骨料,抛洒时严禁掺水。耐磨层厚度2.5 mm左右,第1次抛洒4 kg/m2保持均匀抛洒,利用整平尺整平3遍,然后利用高强滚轴磁铁在面层无死角滚动吸附露头的钢纤维,去除露头钢纤维后,用磨光机进行研磨提浆作业;使钢纤维混凝土与耐磨骨料良好结合,待耐磨材料硬化至一定阶段(约2 h左右)进行第2次撒布作业,第2次抛洒2 kg/m2。第2层耐磨材料吸收一定水分后,再次用磨光机研磨;待硬化到一定程度,使用磨光机进行表面抛光。

根据当日天气与环境情况和对表面光泽度的要求,视混凝土的硬化情况,调整磨光机的运转速度和角度,每步研磨和抛光作业保证至少3次以上。柱子周边及边角区域采用人工手工磨光。

4.3 切缝、养护、灌胶

超平地坪打磨收光完成后,要进行切缝处理。根据温度变化和混凝土质量,混凝土切割时间也要做相应调整。夏季施工,温度比较高,切割时间相对正常时间要缩短,在抛光完成后7~9 h切割,混凝土强度达到40%左右时开始切缝,切缝前人工放线后用切割机湿法切缝,柱脚处做菱形切缝处理。切割深度:不小于70 mm;切割缝宽度:不大于5 mm。切割间距:根据柱距确定,应在应力释放完全的基础上加大切缝间距。如果后期地基产生不均匀沉降时,切割缝、施工缝边有可能会产生高低差,势必会影响叉车正常运行,针对这个问题采用后期局部研磨处理方法。

切缝完成后,采取正确的养护方式和及时养护是关键,采用表面适量洒水并覆盖塑料薄膜,养护时间确定14 d,为确保地坪品质,养护期间严禁放置重物。

地坪养护1个月后,开始对切缝处做灌胶处理;首先清除切缝处所有松动颗粒和灰尘,然后在切缝里塞入泡沫条,泡沫条直径视当时切缝开展情况而定,用胶枪打入具有持久弹性快速固化的聚氨酯密封胶(性能应满足低温使用要求),施工密封胶时避免引入空气,最后对地面进行清理。

4.4 液态固化剂施工

无色透明液态固化剂施工前要保证地坪表面清洁,用喷雾器在地坪表面均匀喷洒液态固化剂,厚度约为0.3 mm,并使用软毛拖把将液态固化剂均匀分布于地坪表面,喷洒后0.5~1 h,待固化剂自然渗透到地坪内部,表面完全干燥后,使用带织物软垫的抛光机进行抛光处理。

5 地坪检测

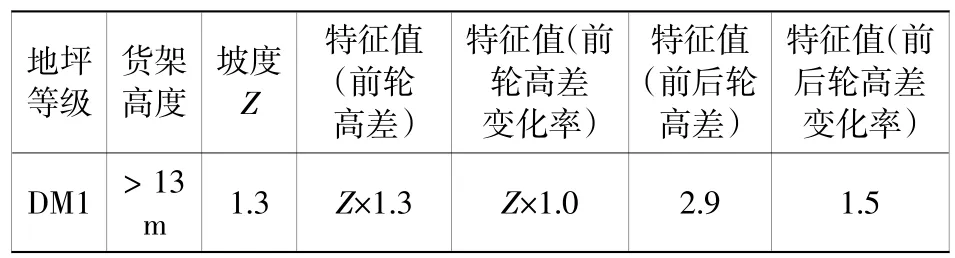

钢纤维超平地坪全部施工完成养护14 d后,由国际认证的第三方专业机构对窄巷通道进行定向通行区域4个特征值的容许极限值检测。使用数字曲线仪Face Profileograph对地坪进行定向连续测量。其检测方法可通俗地理解为:用1台自行的轮式“机器人”,如图4所示,根据某指定叉车的实际轮距要求,模拟叉车在全巷道中的实际行走状况,记录下全巷道各个车轮处的数据变化关系。

图4 现场数字曲线仪检测Fig.4 On-site digital curve meter detection

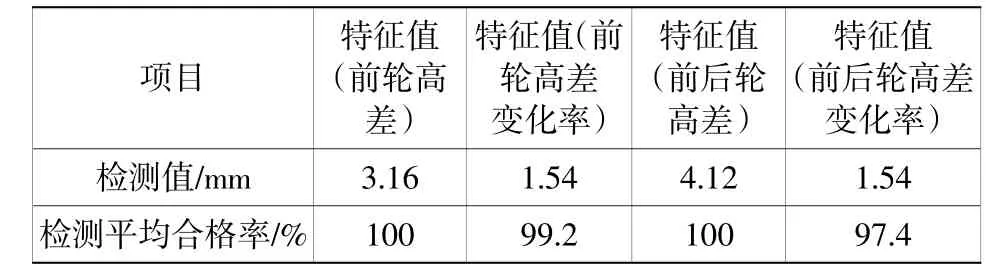

经检测,本项目27条超平固定地坪4项特征值合格率均满足逸95%,且最大偏差点未超出设计要求,详见表3。

表3 特征值检测结果Table 3 Eigenvalue detection results

6 结语

钢纤维混凝土超平地坪目前在国内还未大面积的推广应用,但其具有抗拉、抗弯、抗冲击强度及延伸率和韧性都大幅增加的优点,造价也较钢筋混凝土地坪低,对于冷库类项目的适用可以说是一大进步。由于本身材料的特点,对施工有特殊的要求和难点,通过本项目的实践总结如下:

1)对称浇筑法的应用,在适宜的环境下可以合理安排施工顺序,单侧支模,解决了钢纤维混凝土无法泵送补仓的问题,大大提高了施工速度。

2)针对冷库地坪无法在地面固定模板,配重可调模板的使用,可以在模板支设阶段控制模板的水平标高达到后期质量保障。

3)高强磁铁滚轮的使用可以有效解决钢纤维在浇筑整平收面阶段露头情况,有效便捷。

4)嵌入式金属铠装缝的使用,有效保障了混凝土施工缝处的缝隙质量,达到后期冷库使用过程中的成品保护和应力释放作用。

5)3种高平刮平尺,分别针对3道收面工序,同时满足本项目大宽度的分幅施工,达到地面超平效果。