海上风机大直径单桩竖立新工艺应用

2020-01-15冯腊初张美兰

冯腊初,张美兰

(上海振华重工(集团)股份有限公司,上海 200120)

0 引言

海上风能作为可再生的绿色能源,因具有资源充足、干净清洁、风速高等特点,受到世界各国的重视。海上风电场中基础结构部分作为风机机组系统的重要组成部分,其结构形式通常有4种:重力式基础、桩基础、负压桶基础和浮式基础[1-2]。其中单桩基础属于桩基础的一种,因为结构形式简单且便于安装等特点,在我国沿海的风电场风机机组中应用最为广泛[3-6]。

单桩由于重量重、长度长,一般水平放置运输,因此单桩的竖立作业成为风机基础安装的一个重要环节。由于市场上大多数风电安装起重设备的起重能力受限且甲板面积小,单个吊机不足以将水平状态的大直径单桩直接吊至竖立。大多采用2组吊机(浮吊和风机安装船/浮吊)抬吊,在空中翻身的工艺方法[7-9],即单桩处于水平状态时,由1个吊机钩头吊住桩的上端吊点,另1个吊机钩头吊住其下端吊点,2个吊机同时工作将桩吊至一定高度后,上端吊机钩头缓慢上升,下端吊机钩头缓慢下降,直至单桩达到竖立状态,下端吊机松钩,上端吊机将桩吊至打桩位置。此方法需要额外租用费用高昂的起重船,加之风机基础安装周期较长,因此大大增加了施工成本,另外2台吊机和运输船在海上的抬吊作业难度较大,受天气海况以及海域水深影响较大,施工便利程度和安全性也会受到影响。

本文基于江苏沿海的风电场工程项目,设计了一套安装于运输船上且适用于不同直径范围内单桩的竖立系统,配合一艘安装起重船将大直径单桩竖立。使用该系统对直径7 m,重量750 t的单桩进行竖立作业,对竖立系统进行受力分析,计算得到安装起重船所需的起吊能力,对系统结构进行有限元数值分析及优化,得到重量较轻且施工方便的系统。

1 工程概述

该风场位于江苏沿海,水深10~25 m,1艘800 t自升式安装起重船配合抬吊作业,运输船甲板面积111.7 m伊34 m,单航次运输3套规格为3~5 MW的风机,主要设备包含单桩,塔筒(顶段、中段、底段各1段),机舱及兔儿组件(兔头和2片叶片),独立叶片等。其中单桩直径约5.8~7 m,壁厚约24~70 mm,长度约为70 m,重量约750 t,平躺放置在支撑搁架上来抵抗垂向载荷,用海绑挡架绑扎牢固来抵抗航行过程中的横向载荷。

2 竖立系统介绍

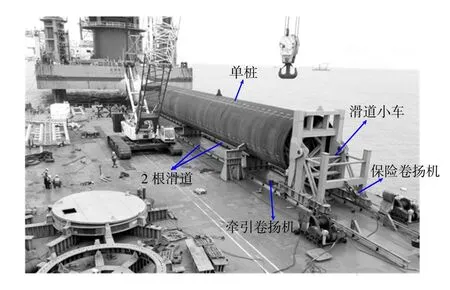

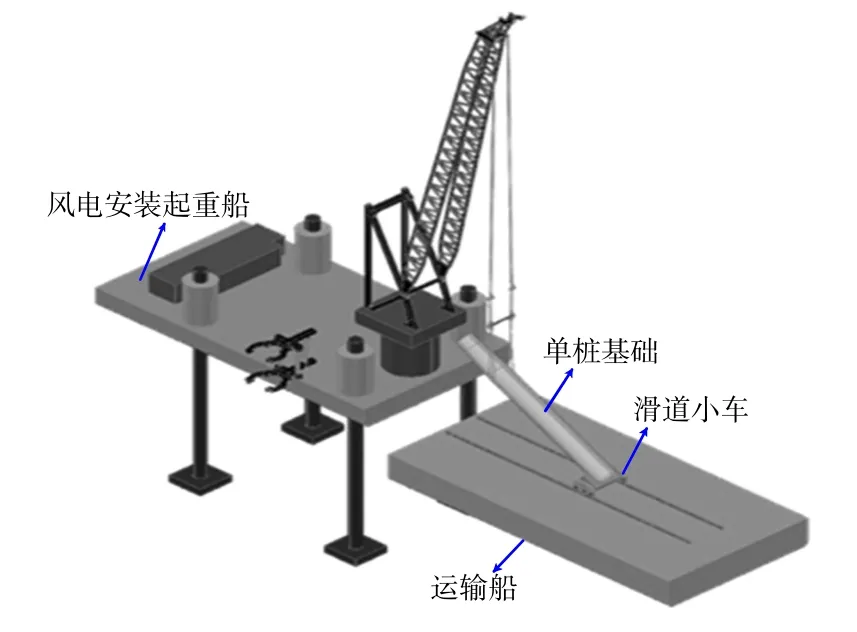

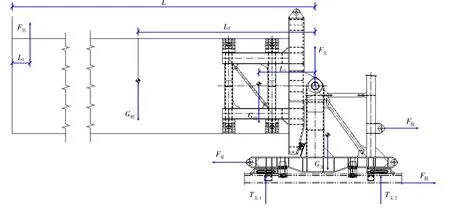

本项目针对运输船设计了专用的单桩竖立系统,如图1所示,包含滑道、卷扬机系统、滑道小车。其中滑道设计为沿运输船纵向的通长工字形轨道,且固定在运输船甲板上,2根滑道为一组;卷扬机系统由2部牵引卷扬机和1部保险卷扬机组成,布置在靠近运输船船艏的主甲板上;滑道小车的两端分别与牵引卷扬机和保险卷扬机的钢丝绳连接。

图1 单桩竖立系统Fig.1 Erect system for monopile

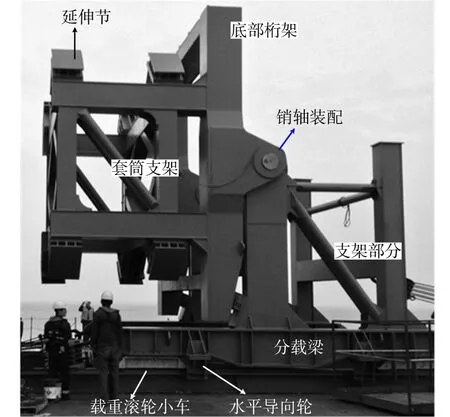

图2 所示滑道小车为内套支撑形式,包含套筒结构、行走支撑结构、销轴装配部分和水平导向轮。

图2 滑道小车结构Fig.2 The structure along the sliding tracks

1)套筒结构主要由套筒支架、底部桁架和延伸节组成,竖立作业过程中将套筒结构套入基础桩下端内径,支撑起单桩的尾端。

2)行走支撑结构由行走部分和支架部分组成,其中行走部分的底部采用载重滚轮小车,共4部,上部采用分载梁连接。该结构的作用主要是承载单桩和套筒结构的载荷,并将载荷传递至底部的载重滚轮小车上,该小车在卷扬机系统带动下沿轨道运行。

3)销轴装配部分通过轴承耳板、轴承和支撑吊耳将套筒结构和行走支撑结构铰接在一起。

4)水平导向轮保证小车沿滑道直线运行。

套筒结构与单桩接触处安装的延伸节,共8个,每4个沿单桩内径圆周布置;延伸节采用螺栓与套筒支架上的延伸节底座连接,方便拆卸。针对不同直径的单桩,只需更换相应的延伸节即可,且拆下的延伸节可以重复利用,节省了因单桩直径变化而新制套筒结构的费用,大幅度降低了工装成本。

3 竖立过程施工方法

本项目单桩竖立过程施工如下所述:

1)1艘800 t自升式风电安装起重船插桩驻位于风机安装位置,运输船抛锚驻位于待吊装位置。

2)解除单桩的横向海绑挡架以及滑道小车的海运绑扎件,并将滑道小车与卷扬机系统用钢丝绳连接。

3)调试好状态后,在牵引卷扬机作用下将滑道小车沿着滑道缓缓套入单桩的尾端,直至套筒支架全部进入,并且底部桁架紧靠单桩的尾端。

4)风电安装起重船的吊钩吊住单桩上端的吊耳缓慢上升,同时在牵引卷扬机作用下使滑道小车缓慢向前行走,保险卷扬机带力松钢丝绳。

此过程中,套筒结构会绕着销轴系统缓缓转动,行走支撑结构缓慢向前移动,直至单桩完全竖直并被吊钩吊离。图3为单桩竖立作业示意图。

图3 单桩竖立作业示意图Fig.3 The diagram of erect operation for monopile using erect system

4 竖桩系统有限元数值分析

4.1 受力分析

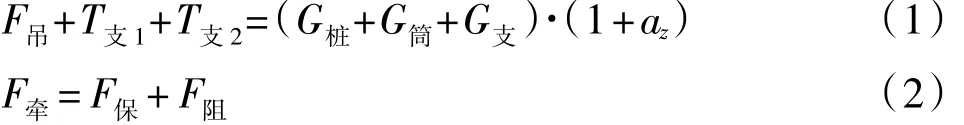

直径为7 m,长度为70 m的单桩由800 t自升式风机起重安装船吊机从水平状态缓慢吊至竖直状态,将单桩和滑道小车整体设定为分析对象,受力分析模型如图4所示。

图4 受力模型Fig.4 Force analysis model

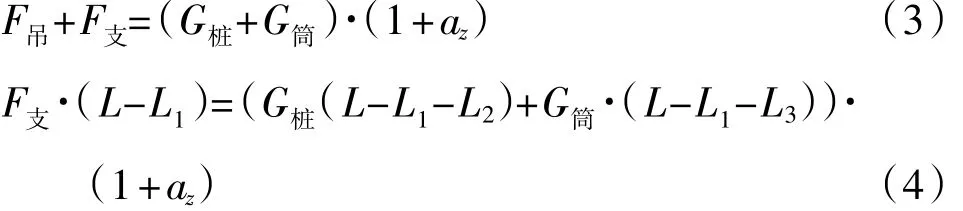

受力分析公式为:

式中:G桩为单桩自身重量;F吊为起重安装船吊机起吊力;G筒为套筒结构自身重量;G支为行走支撑结构自身重量;T支1和T支2为载重滚轮小车处的支反力;F保为保险卷扬机施加的保险力;为牵引卷扬机施加的牵引力;F阻为载重滚轮小车与滑道小车分载梁之间的阻力;az为单桩重心处垂向加速度。

以单桩和套筒结构设定为分析对象,单桩由水平状态竖立至垂直状态过程的受力分析公式为:

式中:F支为销轴圆心处支撑力;L为单桩首端与销轴中心的距离;L1为风机起重安装船在单桩上的吊点与桩首端的距离;L2为单桩重心与销轴中心的距离;L3为套筒结构重心与销轴中心的距离。

根据计算结果,销轴装配处的支撑力为313 t,载重滚轮处的支撑总力为332 t,风电安装起重船的起吊力为480 t,小于800 t自升式起重安装船的吊钩额定承载能力。

4.2 有限元数值分析结果

根据单桩竖立过程的状态,采用ANSYS软件对套筒结构和行走支撑结构进行有限元数值分析。由分析计算结果可知,套筒结构最大von mises应力为290 MPa,支撑结构最大von mises应力为258 MPa。而套筒结构和支撑结构材料均为Q345B,最小屈服强度为345 MPa,根据ABS规范,取安全系数为1.1,许用应力为345/1.1=313 MPa,所以计算所得最大应力均小于许用应力,满足结构强度要求。

4.3 销轴强度校核

销轴装配是连接套筒结构和行走支撑结构的重要组成部分,结合图1和图2所示,滑道小车包含2组销轴装配,每组由上下各2块销轴耳板、1根销轴以及轴套、螺栓等相关配套件组成。根据销轴装配的连接方式,将其简化成简支梁进行受力分析。当单桩被起重船吊至竖直状态时,极端情况下假设起重船吊机的起吊力为0,此时单桩和套筒结构的重量全部作用在销轴上,销轴所承受载荷最大。

由计算结果可知,每块销轴耳板作用在销轴上的载荷为198.1 t,销轴最大弯曲应力为110 MPa,合应力为127 MPa,均小于许用应力307 MPa,最大弯曲剪切应力为36.7 MPa,小于许用剪切应力177 MPa。因此,销轴强度满足要求。

5 结语

针对大直径单桩竖立作业的复杂问题,本文基于实际的风电基础安装项目,设计了一套安装于运输船上的竖立系统,与原始的竖立方法相比较,得到结论如下:

1)在同等海上风浪条件的影响下,提高了可作业时间和施工效率。

2)不再需要额外租赁浮吊、起重船或履带吊等大型起重设备,大幅度降低施工成本,缩短作业周期,提高工作效率。

3)滑道小车重量约56 t,最大能满足750 t单桩的竖立作业,在满足施工安全可靠的前提下,滑道小车结构简单,操作方便。

4)延伸节的设计使得竖立系统可适用于不同直径单桩的竖立作业,通用性较强。