间歇式挖穴植树机设计与分析

2020-01-15朱斌海于航李长威

朱斌海,于航,李长威

(1.哈尔滨华德学院 机电与汽车工程学院,哈尔滨 150025;2.中国林业科学研究院林业新技术研究所,北京 100091)

0 引言

保护环境、植树造林是一项长期持久的工作,传统的人工造林方法劳动强度大、工作效率低,机械化造林是发展趋势[1-2]。机械化造林过程中所使用的某些造林机械,如连续开沟型的深松插干植树机,对有植被造林区域生态破坏非常严重[3-4],而定点钻孔方式造林效率较低需要单独覆土。目前为了解决这些问题,造林机械正向两个方面发展:一方面,为了节省人力,减轻林业工人的劳动强度,减少造林机具的损坏,造林机械正向自动化、智能化方向发展[5-8];另一方面为了减少对造林地的破坏,造林机械向选择式植树机方向发展[9-10]。

本研究针对一种间歇式挖穴植树机,该植树机应用较先进的自动控制系统,可有效减少营养流失、土壤及地表生态环境的破坏,适合绝大多数地形,特别是它具有不破坏原生植被这一特点使其在造林设备中有着不可替代作用。本文在对栽植机构运动学分析基础上,重点探讨该植树机控制系统方案,为植树机向自动化、智能化发展提供科学依据。

1 植树机结构及其工作原理

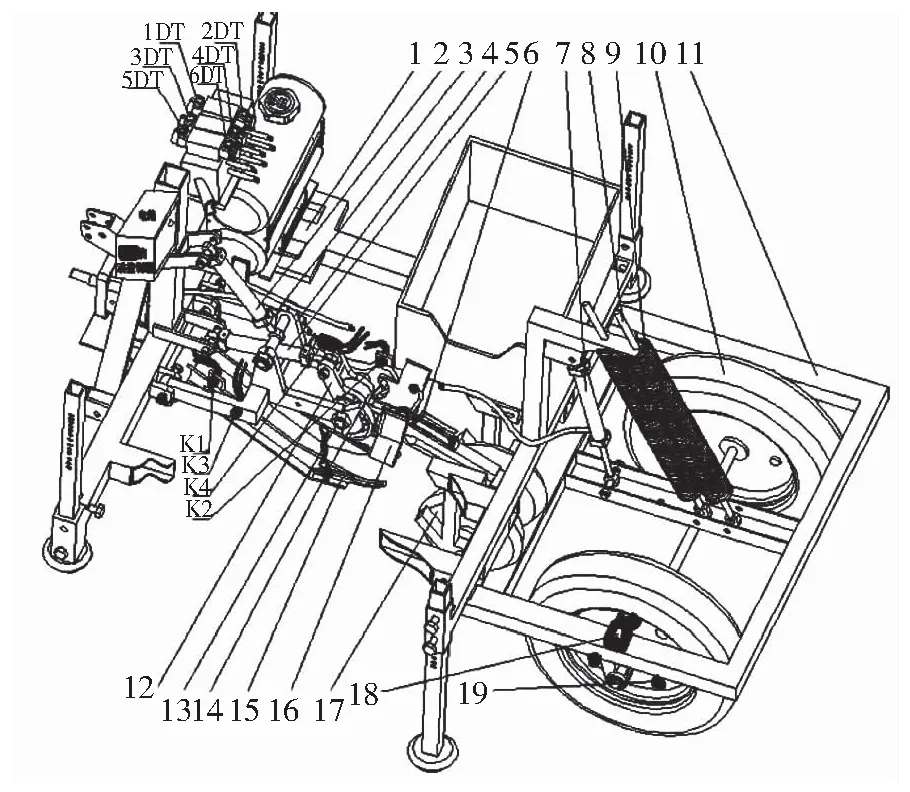

该植树机主要包括机械部分和控制部分,机械部分主要由前机架、栽植机构、苗夹机构、苗箱、后机架、镇压轮和液压元件等组成(图1),其中栽植机构一端铰接在前机架横梁上,栽植臂4与切刀14采用轴连接,镇压轮17固定在前机架1上,后机架11与前机架1铰接,承载轮10和承载油缸7安装在后机架11上;控制部分主要由可编程控制器、液压控制系统、组态液晶显示屏、感应开关、传感器、磁片和启/停开关等组成。植树机工作原理为:作业循环开始状态为机器切刀14处于水平位置,承载油缸7处于伸长状态,机身重量由牵引装置和承载轮10支撑,操作人员将苗木放置到苗夹6上;接下来承载油缸7泄压,镇压轮17下降至与地面接触,同时栽植油缸2伸长,使栽植臂4达到预定位置,该位置决定树苗栽植深度,根据栽植深度调节油缸行程;下一动作为摆动油缸5中活塞杆伸长,使切刀14绕轴13旋转,此时苗夹6在苗夹锁紧器作用下处于压缩状态,苗木被夹紧,直到切刀14旋转至竖直,苗夹6脱离苗夹锁紧器苗木被释放,苗木根系落入指定位置,镇压轮完成苗木覆土压实;当栽植完成后,栽植深度调节油缸2中活塞杆收缩,将栽植臂4提起至水平位置,此时切刀14仍处于竖直位置。最后摆动油缸5活塞杆收缩,切刀14绕轴13旋转至水平,同时承载油缸7伸长,镇压轮17升起,一个栽植周期完成。

图1 植树机工作原理简图Fig.1 Working principle sketch of tree planter

注:1.前机架;2.栽植深度调节油缸;3.轴;4.栽植臂;5.摆动油缸;6.苗夹机构;7.承载油缸;8.弹簧轴;9.弹簧;10.承载轮;11.后机架;12.旋转刀柄;13.二轴;14.切刀;15.深度调节器;16.苗夹开合压板;17.镇压轮;18.霍尔传感器;19.磁片。

Note:1. Front rack;2.Planting depth adjusting oil cylinder;3.Axis;4. Planting arm;5.Oscillating cylinder;6.Seedling clip mechanism;7.Bearing cylinder;8.Spring shaft;9.Spring;10.Loading wheel;11.Rear frame;12.Rotary knife handle;13.Two-axis;14.Cutting tool;15.Depth regulator;16.Seedling clamping plate;17.Farmflex;18.hall sensor;19.Magnetic disk

2 植树机栽植机构的仿真及运动学分析

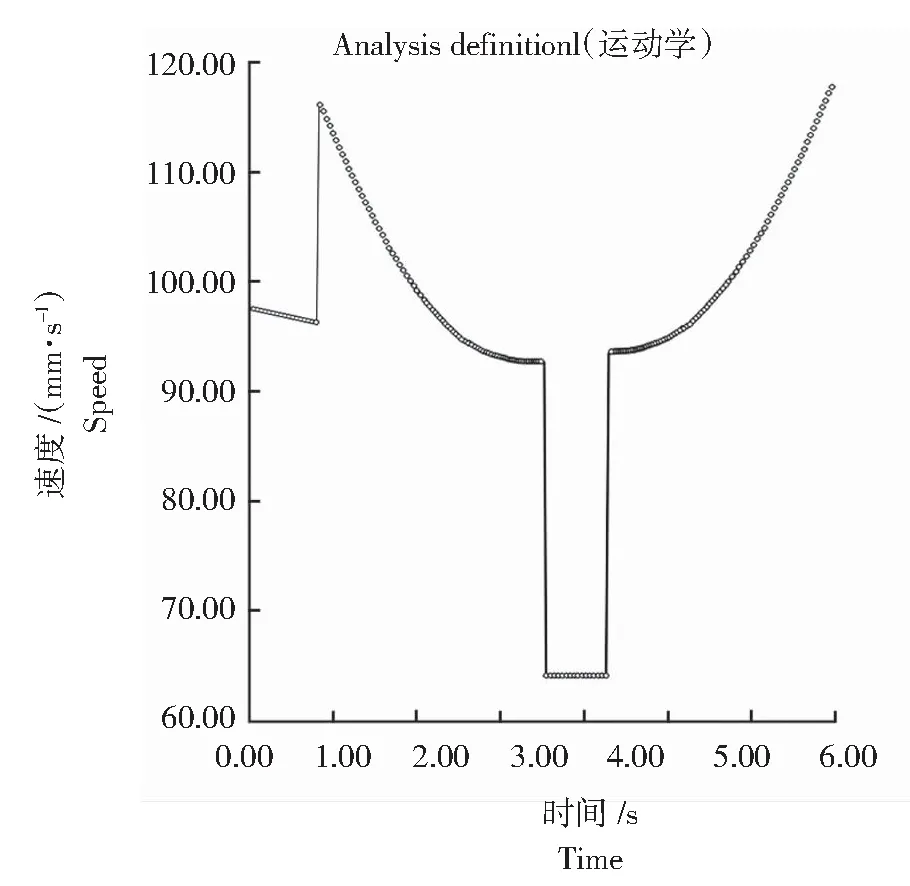

为了研究栽植机构运动特性,更好地配置控制系统方案,本文基于Pro/Engineer对栽植机构主要零件切刀栽植作业循环中运动特性进行运动学分析[11]。在仿真过程中,去掉植树机械附件,只保留栽植机构及其主要零件,包括机架、栽植深度调节油缸、摆动油缸、栽植臂和切刀等,以便于能准确分析机构运动情况、苗木栽植深度等,本次仿真实验预设苗木栽植深度约为200 mm,一个作业循环时间6.1 s,模函数采用常数,函数为Q=A,A为常数0.125 r/s,轮廓恒定运动。

植树机运动分析,首先需将植树机栽植机构相关零件按照一定的装配关系装配到一起,选择Pro/E菜单选项“应用程序”进入到机构模式,定义连接轴,生成特殊连接[12]。检查模型,拖动组件,检验栽植机构连接是否能产生预期的运动。设定伺服电机后准备分析,定义栽植臂和切刀处于水平为初始位置并抓取快照。在Analysis Definition选择运动学分析类型,完成栽植机构运行结果、结果回放、干涉检查、查看测量仿真数据和创建轨迹曲线。

植树机栽植机构的作业循环周期为6.1 s,其中0~0.7 s是栽植臂在栽植臂调节油缸作用下向下运动时间,0.8~3.0 s是切刀在摆动油缸作用下切刀契入土壤过程的时间,3.1~3.8 s是栽植臂向上运动至水平,3.9~6.1 s是切刀回摆至水平过程的时间。添加 4个伺服电动机模拟栽植机构环境,表1为栽植机构一个周期作业时间情况。

表1 伺服系统作业时间范围Tab.1 Servo system operation time range

在栽植机构仿真运动过程中,输出切刀刀尖点速度和加速度的仿真数据,如图2所示,在0~0.7 s内栽植臂在栽植臂调节油缸作用下向下运动,切刀刀尖随栽植臂共同下摆,但此时速度较慢,其值为97.2~98.9 mm/s,摆动油缸伸长时刀尖速度最大值为118 mm/s,栽植结束后栽植深度调节油缸收缩,此时切刀刀尖速度为最低,摆动油缸收缩刀尖速度曲线与伸长时趋势相反。切刀刀尖加速度曲线如图3所示,它反映切刀在整个工作循环中运动状态。

图2 切刀刀尖速度曲线 Fig.2 Cutting tool tip velocity curve

图3 切刀刀尖加速度曲线Fig.3 Acceleration curve of cutting tool tip

3 植树机控制系统组成

为使植树机控制系统拥有更好的性能和人性化操作界面,构建基于PLC与工业触摸屏的电气控制系统整体结构[13],植树机控制系统主要由可编程控制器(PLC)、12寸组态触摸显示屏、行程开关、启动/停止按钮、霍尔传感器、磁片、三位四通电磁换向阀以及液压控制元件等组成。该控制系统采用可编程控制器作为主要控制元件,栽植株距可实现在12寸组态触摸液晶屏选择手动模式、自动栽植两种工作模式,根据工作地形等条件切换。液晶屏幕可显示设备位置信息及栽植作业相关参数。

3.1 液压系统方案设计

液压系统调速范围宽,速度控制方式多样,液压控制系统很容易实现机器的自动化,当采用电液联合控制后,可实现更高程度的自动控制过程[14-18]。结合植树机各机构工作原理、机构运动学分析及作业时负载的计算,确定该间歇式挖穴植树机采用拖拉机牵引,配备满足要求液压站,系统工作压力16 MPa,由作业循环时间及油缸结构等确定流量范围为20~28 L/min,油泵选用高压齿轮泵,油箱容量为120 L,油箱配风冷装置,另外系统需安装调速阀、调压阀和保压阀等。植树机设有栽植深度调节油缸、摆动油缸和承载油缸,油缸型号为50×28×200,进出油口M 18×1.5,油缸行程由各自行程开关根据工作需要设定,且位置可调,植树机液压原理图如图4所示。

图4 液压控制系统原理图Fig. 4 Schematic diagram of hydraulic control system

由系统工作原理确定三位四通电磁换向阀工作方案,见表2,表中“+”为通电,“-”为断电。

表2 电磁阀工作方案Tab.2 Work program of solenoid valves

3.2 基于可编程控制器自动栽植方案

植树机控制系统PLC以台达DVP14SS作为主机,PLC输入为8点,输出为6点,继电器输出,由其控制整个栽植作业周期及栽植参数。传感器采集植树机行进的位移,将位移转换为电信号,向PLC输出位移量电信号,PLC通过对输入位移信号进行计算,将植树机的实时行进位置信息显示到液晶显示屏上;若设置为自动栽植模式,当植树机行进的位移等于设置的株距值时,PLC输出信号,控制液压系统中对应的电磁阀,完成一个栽植循环。苗木栽植深度由栽植深度调节油缸和深度调节机构组成,依托光感开关自动采集苗木栽植深度。

栽植作业人员首先在触摸液晶屏上完成各项栽植参数设置,初始位置是机器栽植臂及切刀处于水平位置,承载缸7处于伸长状态,机身重量由牵引装置和承载轮10支撑,操作者将苗木放置到苗夹机构6上,操作人员触动液晶屏上启动按钮,机器开始工作。根据预先设置各项参数,电磁阀6 DT通电,承载油缸7活塞杆收缩,镇压轮17下降至与地面接触,电磁阀6 DT断电,同时电磁阀1 DT通电,栽植深度调节油缸2伸长,使栽植臂绕轴旋转,栽植深度调节器与栽植臂同轴并用铁链连接,保持设定角度,光感开关K1安装在栽植臂4上,当深度调节器15触地时,会与栽植臂4有相对运动,此时光感开关K1产生信号,使电磁阀1 DT断电,深度调节油缸停止运动,深度采集完成。与此同时电磁阀3 DT通电,摆动油缸5中活塞杆伸长,使切刀14绕轴13旋转,苗夹6在苗夹开合压板16作用下处于关闭状态,苗木被夹紧。当切刀14旋转至竖直时,旋转刀柄12触动开关K2产生信号,使电磁阀3 DT断电,油缸动作停止,苗夹机构6脱离苗夹开合压板16苗木被释放,苗木落入指定位置,镇压轮完成苗木覆土压实,栽植完成;同时开关K2产生信号使电磁阀2 DT通电,栽植深度调节油缸2中活塞杆收缩,当栽植臂4触碰到开关K3时,电磁阀断电油缸停止运动,栽植臂处于水平位置。栽植臂达到预定位置后,PLC控制器使电磁阀4 DT通电,摆动油缸5活塞杆收缩,切刀14绕轴13旋转直到开关K4触碰到挡铁,电磁阀断电油缸停止动作,此时切刀处于水平;同时电磁阀5 DT通电承载油缸7伸长,镇压轮17升起一定高度电磁阀断电,一个栽植周期完成。植树机整机三维简图如图5所示。

图5 植树机整机三维简图Fig.5 Three-dimensional sketch of the whole tree planter

注: K1、K2、K3、K4为开关; 1 DT、2 DT、3 DT、4 DT、5 DT、6 DT为电磁阀接线端。

Note: K1,K2,K3,K4 are switches;1 DT,2 DT,3 DT,4 DT,5 DT,6 DT are the terminals of solenoid valves.

3.3 株距控制方案

利用PLC的高速脉冲输入计数功能,来实现车轮测距装置。这样既满足了测距装置的可靠性要求,也降低了系统的成本,是一种较为理想的方案[19]。

(1) 测距原理

植树机测距采用霍尔传感器,霍尔效应原理测量距离如图6所示。当磁钢体在霍尔元件的下方时,霍尔元件可以探到霍尔电势;不在下方时,就无霍尔电势。当磁铁片随车轮转动时,霍尔传感器就会产生随车轮转速成正比的脉冲,通过对脉冲的分析计算,就可测得车轮转过的距离。假设车轮一周安装1个磁片,C为磁片所在圆的周长,计数N个,则车轮行走的距离就是N·C。

图6 霍尔传感器测距原理图Fig.6 Hall sensor ranging schematic diagram

(2) 硬件电路

PLC输入电路,霍尔传感器作为车轮转动过程的脉冲输入元件,将脉冲计数信号输入PLC高速脉冲输入端,可编程组态触摸液晶屏作为所需测量距离设置值的输入器件,触摸屏通过通讯电缆与PLC连接,PLC通过编程对脉冲信号进行计算,并将测得的距离值与设定值相比较,当两者一致时PLC输出动作信号。

PLC输出电路,可编程组态触摸液晶屏作为PLC的显示输出器件,触摸液晶屏可以实时显示当前植树机移动的距离,便于对车轮行走路线的监控,软件流程如图7所示。

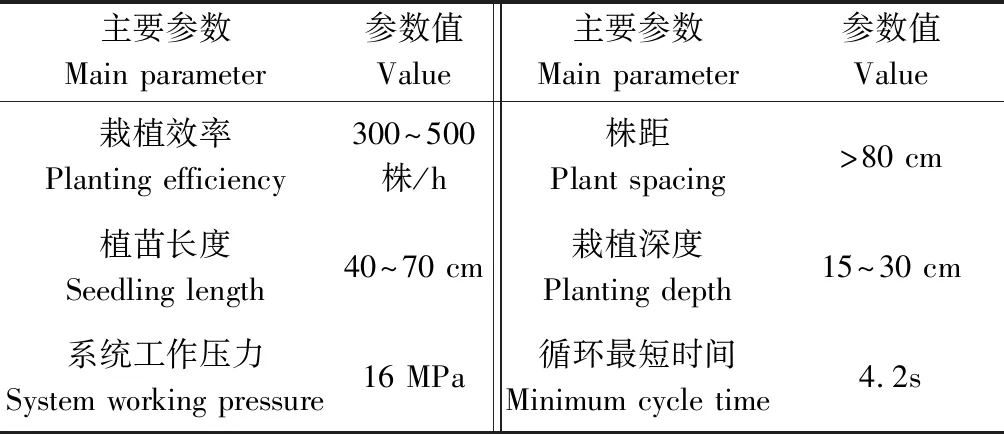

4 样机主要技术参数

经过前期设计与分析,最终完成植树机样机的加工制造及控制系统的安装调试,样机各机构运行稳定,达到预期目标,植树机样机如图8所示。

植树机样机主要技术参数反应植树机工作性能指标,结合样机工作情况,植树机主要技术参数见表3。

表3 植树机样机主要技术参数

图7 软件流程图Fig.7 Software flow chart

图8 植树机样机

5 结论

本文提出了一种间歇式植树作业方式,按照植树机栽植作业原理,对栽植机构进行运动学模拟仿真,获得切刀运动特性。本文重点对植树机液压控制系统方案进行设计,详细论述植树机作业时机械部分与控制部分工作方案。最终完成样机的调试与实验,实验结果达到预期效果。该间歇式植树机可较稳定实现行进间歇式挖穴栽植、智能调节栽植深度以及精准株距控制等。栽植效率为400~500 株/h,最短循环时间可达到4.2 s,栽植深度为15~30 cm,较大程度提高植树机自动化、智能化水平。