橡胶树气刺微割高效割胶技术对比试验

2020-01-15李明谦穆红军刘洪平李文华郭芳祥

李明谦,穆红军,刘洪平,冯 波,李文华,郭芳祥

(1.云南省热带作物科学研究所,云南景洪666100;2.景洪农场 农林水综合服务中心,云南 景洪666100;3.景洪农场 红旗生产队,云南景洪666100)

天然橡胶生产是典型的劳动密集型产业,主要依靠使用大量的劳动力来获取产量和经济效益,割胶技术和制度的优劣直接影响到橡胶树的生长、产量和经济寿命。我国是非传统植胶区,在割胶生产技术管理和低频刺激割胶技术的研究及推广应用方面都取得了一定的成效,但传统的采胶方式依靠大量的劳动力投入已经成为制约橡胶生产发展的主要瓶颈,在提高胶工年产胶量和单位面积产量方面,已面临着难以跨越的极限[1]。

割胶是天然橡胶生产的关键技术和重要环节,也是一项精细的手工操作,技术性强,并且工作条件艰苦、深夜割胶、费时费力、劳动强度大。随着天然橡胶市场价格的下降和持续低迷,影响到割胶生产的经济意识形态:砍胶改种、丢荒弃割、任意乱割等现象日益严重;割胶工作越来越失去吸引力,胶工短缺和老龄化问题日益突显。割胶费用约占橡胶生产成本的60%~70%,值不值得种?划不划算割?如何管理割胶?橡胶如何发展,如何提高植胶经济效益,降低割胶劳动成本,成为农场管理人员、橡胶种植者与割胶工人都关注和困惑的问题。

2011 年云南农垦体制改革对割胶生产的影响极大,组织分散、管理缺乏,造成国有橡胶林不同程度的损害,持续产胶能力严重下降。研究新形势下更高效率的割胶技术,设计更加科学合理的割胶制度,减轻割胶劳动强度,提高劳动生产率,增加胶工收入,成为当前迫切需要解决和研究的问题。气刺微割就是应割胶低效的问题而改进创新的一项短线采胶技术,其采用乙烯气体作为高效刺激剂达到“以药代线”的目的,通过缩短割线、简化割胶操作来提高割胶速度。老龄胶树因割线较长,割胶工效低,劳动强度大,但树皮厚、耐刺激,是进行气刺微割采胶的主要对象,通过气刺微割采胶可以充分挖掘中老龄胶树和更新胶园的产胶潜力,并节约树皮延长经济寿命,减轻割胶劳动强度和提高割胶劳动生产率[2-3]。本文就景洪农场老龄胶园采用气刺微割割胶生产的试验情况进行对比分析,作为省工、高效割胶技术应用实施的参考。

1 材料和方法

1.1 试验材料

位于西双版纳州景洪农场红旗生产队(原十分场)第八居民组的老龄胶园,选取条件相同的3个树位,分别进行气刺微割、抗病增胶灵及市售刺激药的常规割胶对比试验,品种为云研1 号,1975 年定植,32 割龄。

1.2 试验方法

1.2.1 气刺微割处理

试验时间为2014-2017 年度,以1 个生产树位作为气刺微割采胶,总株数212 株。采用4 天一刀割制阴刀采胶,割面高度1.6~1.8 m,按S/4 阴刀开水线进行规划割面,平均划分为左右2 个S/8阴刀割面。在割线右上方30~40 cm 处刮粗皮后安装镶嵌式铝箔气室,待气室稳定后充气,每株每次充气20~30 mL,充气24~36 h 进行割胶。割制为McS/8Ud4+ETG99%,割1/8 树围的阴刀原生皮,长度约为10~20 cm,16 d 为1 个刺激周期,每周期割4 刀,平行消耗左右2 个S/8 阴刀割面树皮,至年底割平成一个完整的S/4 阴刀割面。安装阴刀接胶槽和防雨帽,防治胶乳外流和雨冲胶,配合使用塑料袋收胶,进行凝胶处理,可以割2~4 刀再收一次胶乳凝胶,尽量达到高效省工的目的。整个试验选取责任心较强的割胶工人进行,包括气室安装、充气、查漏补气、割胶、收胶、测产、护林保胶等各项工作,技术人员负责技术检查和资料收集等工作。

1.2.2 常规割胶处理分设2 个生产树位进行常规割胶作为对照观察。1 个树位220 株使用云南省热带作物科学研究所提供的抗病增胶灵[4]刺激剂进行3 天一刀割胶,割制为(S/2+S/4U)d3+ET3.5%,15 d 涂药1 次,每次割5 刀。1 个树位228 株涂市售乙烯利水剂进行2 天一刀割胶,割制为(S/2+S/4U)d2+ET3.5%,15 d 涂药1 次,每次割7 刀。每次每株涂刺激药2 g 于割线上,S/2+S/4U 阴阳刀互割,割线总长80~100 cm。

1.3 数据测定及分析

以设定的割胶生产岗位分别收集相应的割胶生产数据。主要测定不同处理的干胶产量、干胶含量、刀次产、刺激周期产量变化、耗皮量、割胶速度、死皮率等生产性数据;以割制改革前一年的同期干胶产量(或平均株产)作为试验基数,计算净增产率和净产干胶,进行成本分析,计算经济效益;年底停割前进行死皮调查,统计新增死皮发生率。

净增产率(%)=(处理试后产量/处理前产量÷对照试后产量/对照试前产量)×100-100

净产干胶=处理试后干胶产量-处理试前干胶产量×对照试后干胶产量/对照试前干胶产量

观测的试验数据使用Excel 进行汇总整理和图表制作,使用SPSS 22 软件进行统计分析,Duncan 多重比较对比分析不同数据组间的差异。

2 结果与分析

2.1 不同割胶处理的产量变化比较

2.1.1 干胶产量

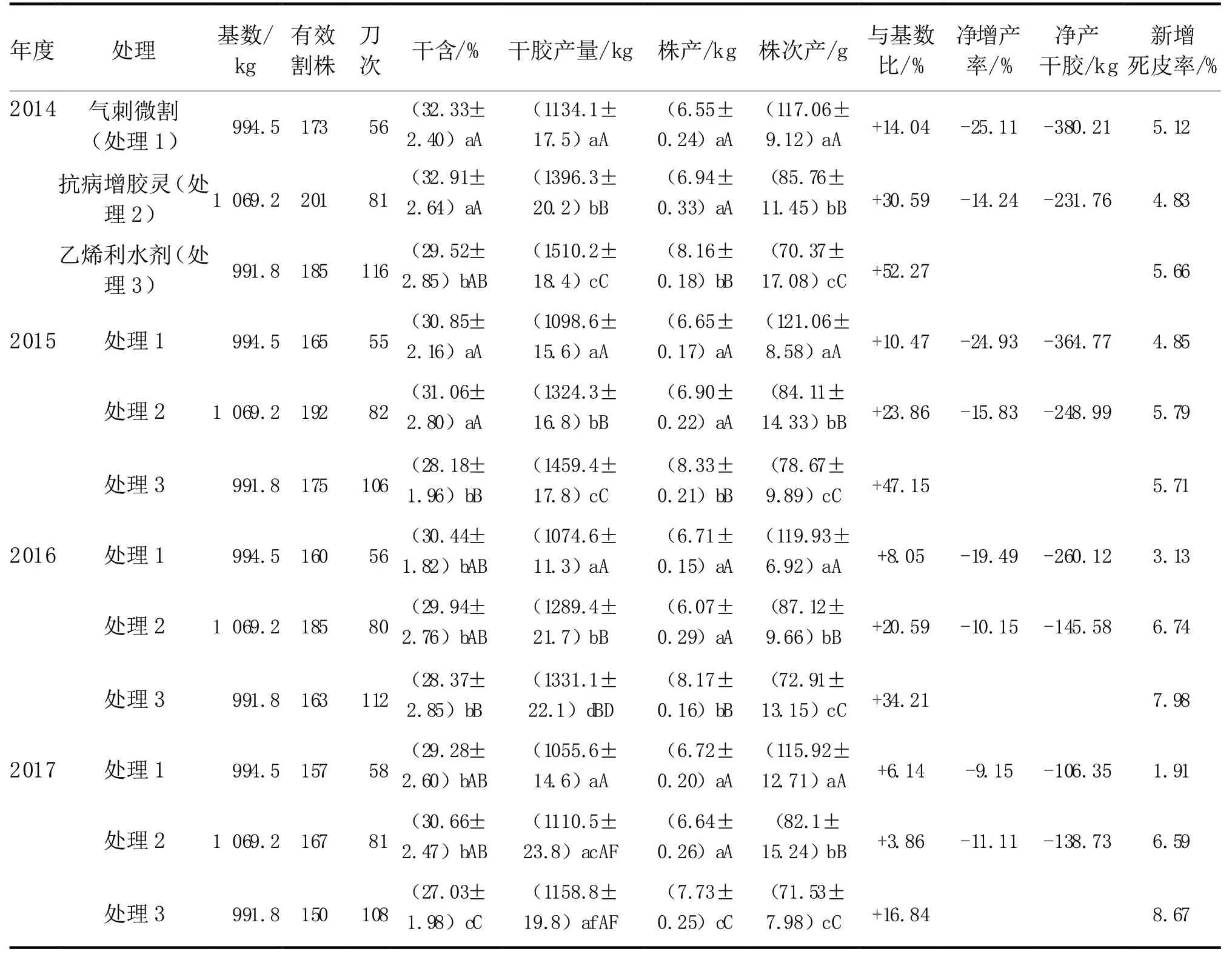

通过4 年的试验观测,从表1 看出,各处理间由于刀次不同,产量表现差异明显,相比2010 年基数,产量都有不同程度的增加,d4 气刺微割产量平均增加9.68%,并且4 年间产量表现平稳;d3抗病增胶灵刺激割胶产量平均增加20.3%,d2 乙烯利水剂刺激割胶产量平均增加37.62%,二者产量都有连年下降的趋势,尤其以d2 乙烯利水剂刺激产量下降明显,至第4 割年产量下降达到极显著水平。以d2 乙烯利水剂刺激割胶产量为对照计算净增产率,得出d4 气刺微割产量是d2 乙烯利水剂刺激割胶产量的80.33% ,累计减产277.86 kg,平均每年少产干胶69.47 kg;d3 抗病增胶灵刺激割胶产量为d2 乙烯利水剂刺激产量的87.17%,累计减产200.3 kg,平均每年少产干胶50.1 kg。

表1 2014-2017年度不同割胶处理试验结果统计

2.1.2 株产干胶

d4 气刺微割年平均刀次56 刀,年平均株产干胶6.66 kg,d3 抗病增胶灵刺激割胶年平均刀次81刀,年平均株产干胶6.86 kg,二者年度间株产差异变化不明显,与d2 乙烯利水剂刺激割胶株产有显著差异;d2 乙烯利水剂刺激割胶年平均刀次110 刀,年平均株产干胶为8.10 kg,前3 年无株产差异,至第4 年株产干胶下降显著。

2.1.3 株次产量

d4 气刺微割、d3 抗病增胶灵和d2 乙烯利水剂刺激割胶平均株次产分别为118.49、84.77 和73.37 g,三者间株次产量差异显著,d4 气刺微割株次产极显著高于d3 抗病增胶灵和d2 乙烯利水剂刺激割胶,相同处理年度间的株次产量不显著。

2.2 不同割胶处理的干胶含量变化比较

表1 中,d4 气刺微割的平均干胶含量为30.73%,d3 抗病增胶灵刺激割胶的平均干胶含量为31.14%,d2 乙烯利水剂刺激割胶平均干胶含量为28.28%,d4 气刺微割和d3 抗病增胶灵刺激割胶的干胶含量差异不明显,与d2 乙烯利水剂刺激割胶的干胶含量差异明显。年度间干胶含量都有下降的趋势,d2 乙烯利水剂刺激割胶干胶含量随年度下降显著。

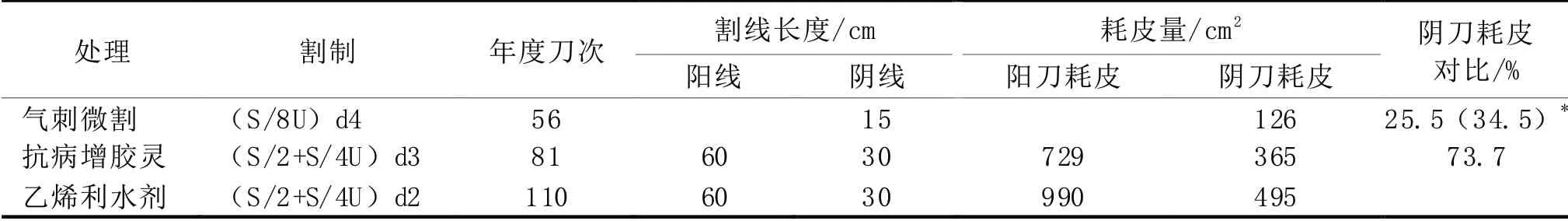

2.3 不同割胶处理耗皮量比较

橡胶树皮是产胶的主要器官,进入老龄割制,阳刀割再生皮,阴刀割原生皮,尤其以保证原生皮的合理利用才能有效地保持产胶潜力和延长胶树经济寿命。比较3 种处理的割胶长度和耗皮量(表2)可以看出,由于d4 气刺微割的割线缩短和刀次减少,年度割胶耗皮量比d3 抗病增胶灵刺激割胶和d2 乙烯利水剂刺激割胶的大幅度减少,原生阴刀耗皮仅为d3 和d2 处理的34.5% 和25.5%,有效地节约了原生树皮。在割线长度相同的情况下,d3 处理的耗皮量为d2 处理的73.7%,采用低频割胶刀次减少利于节省树皮。

2.4 不同割胶处理的死皮发生率比较

观察3 种不同割胶处理的死皮发生率(表1),d3 抗病增胶灵和d2 乙烯利水剂刺激割胶4 年的平均死皮发生率分别为5.98%和7.01%,并有逐年增加的趋势,d4 气刺微割4 年的平均死皮发生率为3.75%,低于d3、d2 刺激割胶。气刺微割采用乙烯气体刺激,割胶强度其实大于抗病增胶灵和乙烯利水剂刺激割胶,但由于采用低频、割线对割、割面换割等措施降低割胶强度,使部分死皮树得以复割,有效地保证了有效割株的减少。而管理缺失、养分匮乏、滥用刺激剂超深超强割胶是造成死皮发生率高的主要原因。

2.5 割胶效率比较

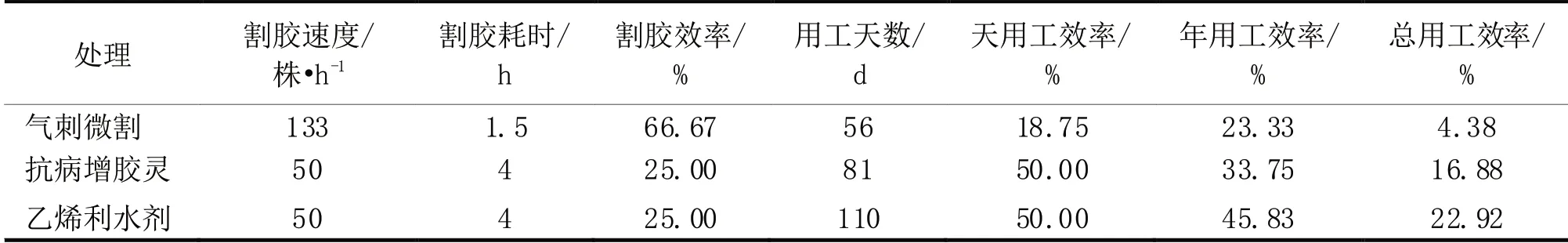

2.5.1 割胶速度与时效

割胶生产以划定适量的割株为一个树位作为一天的工作量,一般以一天割300 株左右为宜。表3 比较了相同老龄树位条件下不同割胶处理的割胶速度和一天内的割胶工作时间,结果表明,一个相同的割胶树位,气刺微割采用S/8 短线割胶,割胶速度为133 株/h,抗病增胶灵和乙烯利水剂刺激需上下双线割胶,换线割、割线长,割胶速度仅为50 株/h。气刺微割由于提高了割胶速度,相应一天内的割胶时间也比二者减少2.5 h,以1个树位工作量/工时计算割胶效率,气刺微割的割胶效率为66.67%,抗病增胶灵和乙烯利水剂的割胶效率为25%。同为老龄树位,气刺微割的割胶速度和割胶效率是抗病增胶灵和乙烯利水剂的2.67 倍,比二者提高了近1.7 倍。

表2 不同割胶处理的年度耗皮量比较

表3 相同树位不同处理的割胶与用工效率情况

2.5.2 割胶用工效率比较

工效与时间成反比例关系,用劳动生产率的逆算法计算割胶用工效率,以工人一个割胶生产树位所消耗的工时为单位进行计算,逆算法结果越小,说明一个割胶树位所消耗的工时越少,人均树位耗费的劳动时间占比越小,说明劳动生产率也就越高。

有效工时利用率=(工作工时/制度工时)×100%,制度工时每天按8 h 计。气刺微割每天割胶时间仅为1.5 h,用工时间仅占一天8 小时制度工时的18.75%,抗病增胶灵和乙烯利水剂的割胶用工时间4 h,为8 小时制度工时的50%,气刺微割每天割胶时间比二者节约31.25%,工时利用率提高了近1/3。

从整年用工天数来看,年用工效率=(年工作日/年标准工作日)×100%,每年按8 个月标准割胶时间240 d 计。由于采用了不同的割胶频率,同样的一个老龄割胶树位,气刺微割采用d4割制,年用工56 d,年用工效率23.33% ;抗病增胶灵刺激割胶采用d3 割制,年用工81 d,年用工效率33.75%;乙烯利水剂刺激割胶采用d2 割制年用工110 d,年用工效率45.83%。三者年度用工相比,d4 气刺微割比d3 抗病增胶灵刺激割胶节约用工10.42%,比d2 乙烯利水剂刺激割胶节约用工22.5%,d3 比d2 节约用工12.08%。

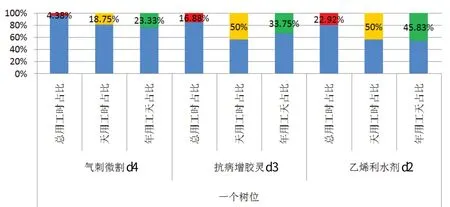

总用工效率=[(日工作工时×年工作日)/(制度工时×年标准工作日)]×100%。同样的一个老龄割胶树位,采用d4 割制进行气刺微割采胶,全年总用工效率仅为年标准割胶用工的4.38%,采用d3 割制抗病增胶灵刺激割胶,全年总用工效率为年标准割胶用工的16.88%,采用d2 割制乙烯利水剂刺激割胶,全年总用工效率为年标准割胶用工的22.92%。对于同等条件的一个老龄割胶树位,全年度用工效率三者相比,d4 气刺微割是d2乙烯利水剂刺激割胶用工效率的5.2 倍,是d3 抗病增胶灵刺激割胶的3.8 倍,d3 抗病增胶灵刺激割胶是d2 乙烯利水剂刺激割胶用工效率的1.4 倍(图1)。

图1 割胶试验用工时对比

如按人均岗位计算割胶工效,d4 割制人均可割4 个树位,采用气刺微割年度总用工时占比为17.48%,d3 割制割3 个树位,年度总用工时占比为50.64%,d2 割制只能割2 个树位,年度总用工时占比为45.84% 。 三者的人均割胶树位数比为4∶3∶2,而用工时间比为1∶2.9∶2.6,d4 气刺微割比d2 刺激割胶在劳动量增加2 倍的情况下,用工减少1.6 倍,割胶劳动用工效率提高了3.6 倍,比d3 刺激割胶增加3.2 倍。

3 讨论

种植橡胶最终需要通过割胶来获得产量和经济效益,割胶就成为橡胶生产的关键要素和中心环节[5],其中采胶制度的优化设计、轻简化采收技术的发明应用、割胶工具(机械化、自动化)的改进等割胶技术方面的革新都对割胶劳动生产率的提高有着极其重要的影响。割胶刀次是获取胶乳产量的关键保证措施,低频采胶是提高割胶劳动生产率有效手段之一[6],通过降低割胶频率扩增岗位,增加人均产量,刀次减少,相应的产量也随之减少,一般减产10%~20%或基本持平[7]。本试验中,净增产率d4 气刺 微割比d3 抗 病增胶灵和d2 乙烯利水剂刺激割胶减产7%~20%,但株次产量明显增加,干含相当,耗皮较少,死皮发生轻,割胶速度快,节省用工显著[8]。

2011 年割制改革后,由于人均胶树资源少,割胶返采用d3 和d2 割制,虽可获得一定的产量,但相应的割胶劳动时间较长,强度大,效率低,人均收入少,在胶价低迷时显然是不划算的,因此应根据胶价、劳力等情况合理配置相应的割胶制度。通过比较云南植胶区目前现有的3 种割胶制度的生产状况,应在产—劳—价—收方面做出综合判断,采取适宜的采胶方式,以获取最佳的综合效益。

天然橡胶生产属规模经济,种植面积大,劳动密集型生产,人工成本高,单位面积产出和人均收入低,并且割胶工作脏、累、差,技术要求严苛,工种缺乏吸引力,胶工流失和短缺日益严重[5]。提高割胶工效是增加人均产量和收入、解决割胶难题的有力措施。气刺微割通过缩短割线加快割胶速度、减少割胶耗时来提高割胶工效,一个树位节省用工时间达30%。相同工作时间,气刺微割可以大幅度增加每日的割胶株数,扩大树位到原来的2~3 倍割胶量,获得成倍的产量,从而可以通过增加日承割株数来提高割胶日劳动产量。另一方面,可以通过降低割胶频率来提高割胶工效,d4 割制就比d2 割制多割2 个树位,节约用工22.5%,随着割胶频率的降低(d5→d7→d10),承割岗位数就可相应增加,人均日产和割胶效率将会大幅提高。为提高割胶劳动效率,应精简割胶技术,简化采收工序,加强低频采胶、微创导胶、胶园凝胶、割收分离等技术的应用和完善[9-10],通过轻简高效采收技术和降低割胶频率双向调节,尽量增加人均日割株数与承割岗位数,多项措施并用来获得人均产量和收入的大幅提高,实现省工高效、各方受益[11]。

天然橡胶植胶效益的低下与人工成本上升的矛盾日益突出,发展形势日益严峻,只有多渠道获取、全产业链增加橡胶种植复合经济效益,大力推广应用良种良法,从栽培、割胶、加工、管理上采用轻简化技术,通过技术改进和创新来提高劳动生产率,降低生产成本,提升产业发展内生动力,才能实现植胶高产高效的良好经济效益[12-13]。