拖曳线列阵故障分析测试系统技术研究

2020-01-14刘斌

刘斌

(第七一五研究所,杭州,310023)

近几年,拖曳线列阵声呐得到比较好的发展。长线阵可增大拖曳线列阵声呐的孔径,提高探测能力。采用长线阵的另一个好处是可以进一步降低拖曳线列阵声呐工作频带、减小声传播损失,而且可能检测到100 Hz以下的潜艇低频线谱,使声呐的探测能力进一步提高[1]。随着拖曳线列阵的长度不断提高,系统愈发复杂,当拖曳线列阵电子系统出现多种故障耦合时,测试人员需要逐步定位故障问题点,花费较多的时间。本文基于拖曳线列阵电子系统的常见异常问题,提出了一种测试方法,能够使拖曳线列阵在工作状态下实时获取状态信息,帮助测试人员进行快速调试及故障定位。

1 拖曳线列阵拓扑结构

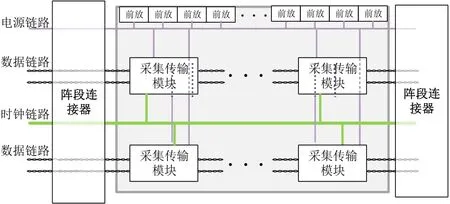

基于数字信号传输的拖曳线列阵,模数转换在阵内完成,因此需要将采集传输模块放入阵段中。目前拖曳线列阵采集通路高达数百路之多,还包括各种姿态、深度等传感器融合,具有非常大的数据量。常见的拖曳线列阵由一段段子阵组成,图1所示为常见的子阵拓扑,由阵段连接器引入电源链路、数据链路及时钟链路。子阵内所有电子模块的电源由电源链路提供,时钟链路负责提供采集传输模块的工作节拍,数据链路负责数据采集信号的传输。

图1 拖曳线列阵子阵拓扑

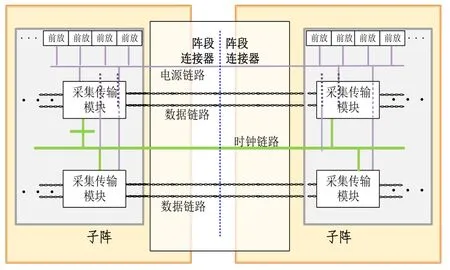

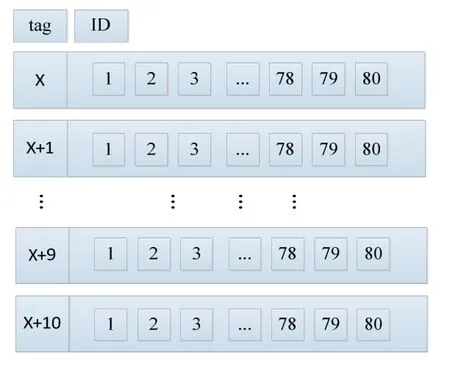

子阵间通过连接器互联(如图2所示),将各子阵内电源链路、时钟链路、数据链路连接起来,从而形成满足使用要求的长线阵。

图2 子阵之间互联

拖曳线列阵电源链路可以分为数字电源和模拟电源两大组。数字电源服务于线阵内的数字电路;模拟电源服务于线阵内采集传输模块模拟放大电路、前放模块等。两组电源互相隔离,从而避免数字电路噪声经电源链路传播至模拟电路部分,降低噪声污染。为了适应拖曳线列阵数百米的长度,通常采用多组开关电源模块为所有电子设备供电。开关电源模块可以满足拖曳线列阵的模拟电路部分性能设计要求[2]。

各采集传输模块基于接收到的时钟节拍完成同步采样任务。采用RS485电平标准作为时钟信号,收发芯片需具有充足的噪声容限,保证传输稳定[3],对于数百米长的线阵可以通过一定的软件延时补偿满足同步性要求[4]。常见的时钟链路方案有级联式、并联式或混合连接。级联式的时钟信号质量较好,但会带来较高延时;并联式的同步性会比较好,但由于多负载会造成各连接点时钟信号质量下降;电子系统的时钟链路常采用混合连接方案,其包含了级联式和并联式,避免了较高延时,且同步时钟信号质量比较好。

为了保证数据传输的安全,拖曳线列阵往往设计了冗余备份,因此每条子阵内包含两组数据链路。当两组数据链路均工作正常时,线阵使用两组传输数据,通过均衡算法保证每组链路承担50%的总传输数据量。当其中一组链路出现异常时,线阵能够自适应调整,使用正常工作的链路完成所有数据传输,屏蔽异常链路。此设计可提高拖曳线列阵的传输可靠性。

2 系统方案

2.1 系统组成

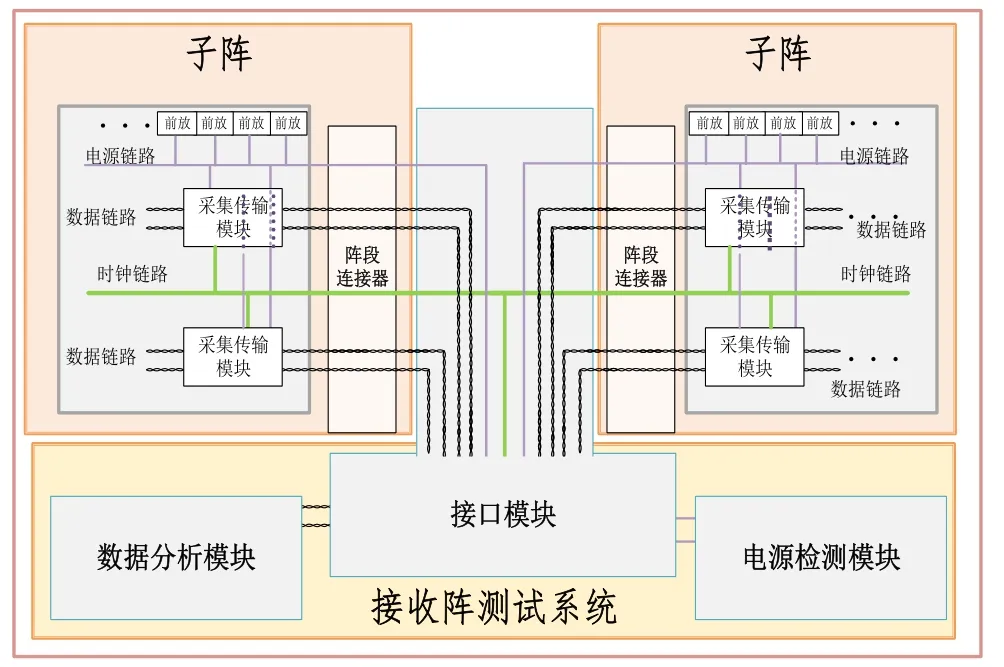

测试系统由接口模块、数据分析模块、电源检测模块三部分组成,如图3所示,以实现对子阵电源链路、信号链路的全面分析。

图3 拖曳线列阵测试系统模块架构图

2.2 系统工作原理

测试系统主要功能包括:拖曳线列阵常规工作状态下电子系统的电源链路分析、时钟链路状态监测、数据传输链路状态分析、采集传输模块工作状态分析等。测试系统各模块工作原理如下。

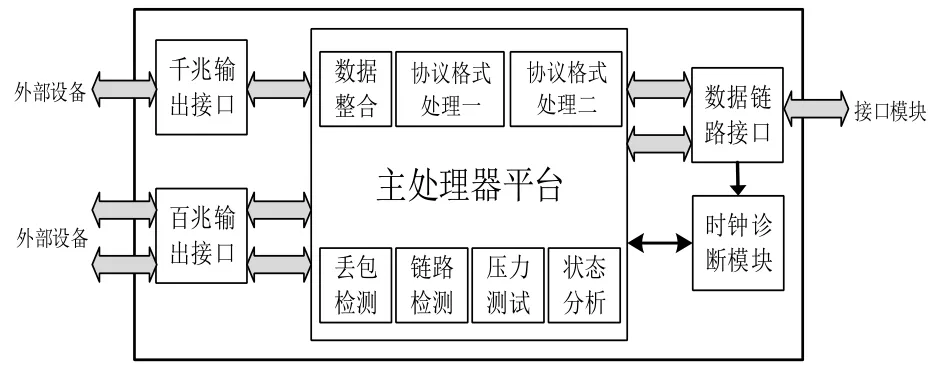

● 接口模块。该模块提供多组子阵连接器接口,能够插入到拖曳线列阵子阵连接器之间,从而将测试系统插入到拖曳线列阵之中(接口模块架构如图4所示)。

图4 接口模块架构

接口模块将接入点后侧链路与数据分析模块建立连接,以便于数据分析模块完成数据链路的检测。接口模块将插入点位置的电源链路与电源检测模块连接,以便于电源检测模块检测接口处各电源的电压、电流信息。另外,接口模块根据接入的位置,模拟出等同于插入点至阵尾端之间采样传输模块的数据量,并保持相同的数据协议,与接入点至阵首部分的模块协同工作,为拖曳线列阵提供与未插入测试系统前同等规模、相同协议、状态一致的数据,由系统健康状态信息可以辅助判断接入点位置至阵首部分的设备及链路状态。

● 数据分析模块。该模块解析测试系统在拖曳线列阵接入点位置至阵尾部分的数据链路及模块状态信息,如图5所示。除了上报数据链路及模块状态外,数据分析模块同时将测试部分的采集数据重新整理,并通过两组网络接口按照两种协议格式发送给外部设备(通常是PC机),由外部设备完成数据存储,以便于后续分析。数据分析模块能够监测数据链路异常、模块状态的异常和采集时钟异常。

图5 数据分析模块架构

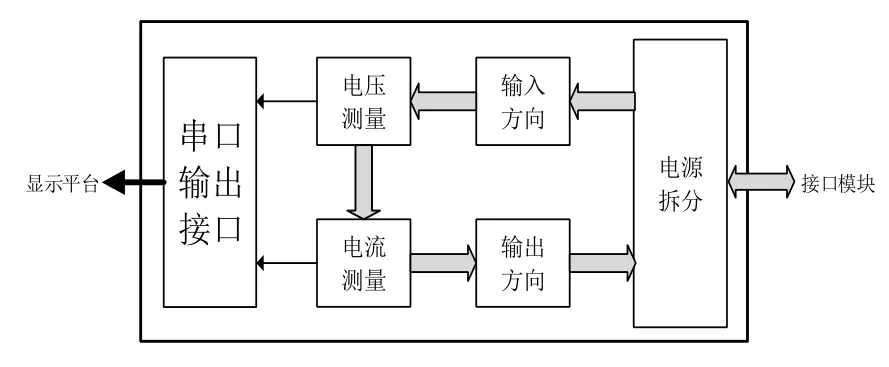

● 电源检测模块。该模块能够实时监测接入处各电源的电压、电流信息,如图6所示。整个检测过程不影响拖曳线列阵系统的所有电源供电,通过监测系统运行过程中各位置的电源信息,能够快速判断整个拖曳线列阵系统的电源链路健康状态。

图6 电源检测模块架构

当测试系统插入到拖曳线列阵中,各种转接模块配合对插入点前后端模块的数据模拟,能够在不干扰拖曳线列阵工作的情况下,实时获取拖曳线列阵接入点位置的时钟链路状态、数据链路状态、电源链路状态、采集传输模块工作状态等信息,实现对拖曳线列阵多种状态参数的实时统计。

3 主要关键技术及解决方案

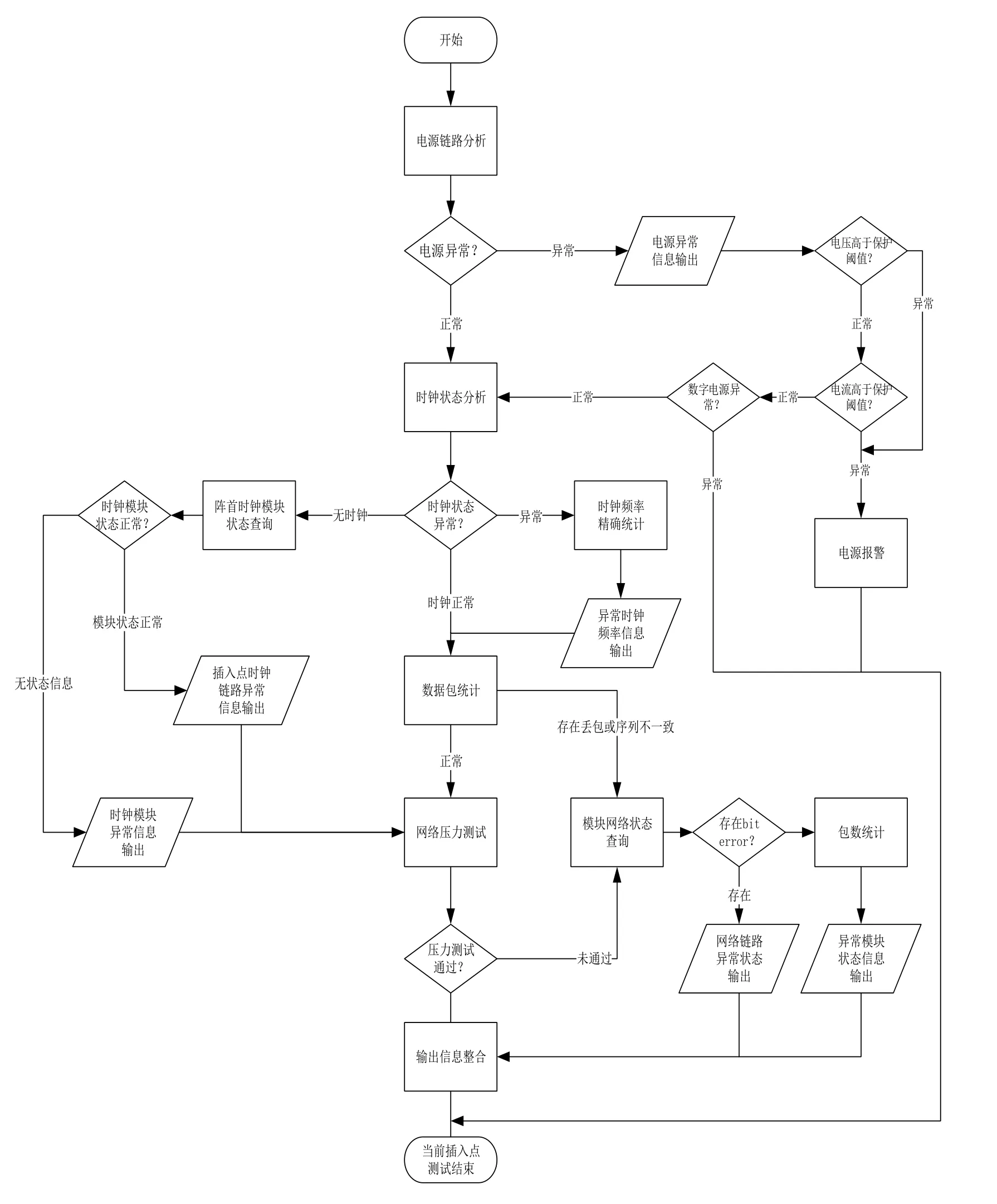

测试系统对每个接入点正常工作过程中的电源状态、时钟状态、数据链路状态、模块工作状态等信息进行检测整合,从而完成整体性的分析。由于拖曳线列阵外部表现易受多种因素影响,因此需要按照一定的流程完成整体测试,测试系统工作流程如图7所示。

首先是电源链路分析,当电源电压、电流值偏高时,需要尽快切断电源保护阵内各电子模块;其次对时钟状态进行分析,采集传输模块正常工作的前提是时钟状态正常;时钟状态异常会导致采集传输模块工作节拍不一致,发送的数据包异常,因此当时钟状态异常时,跳过数据包统计测试;最后进行数据链路测试,当时钟状态正常时,进行数据包统计测试。数据包统计用于判定拖曳线列阵正常数据流带宽下数据链路的状态。此外,该测试对时钟链路进行辅助检查。

图7 测试系统工作流程

当时钟状态异常或数据包统计完成后,进行数据链路压力测试。压力测试前测试系统关闭拖曳线列阵时钟链路的发送和接收,避免时钟链路影响,此状态下测试模块产生高于拖曳线列阵正常数据流带宽的数据量,判断数据链路状态。下文对各测试项进行详细描述。

● 电源链路分析,判断是否存在电源异常。当数字电源出现异常时,拖曳线列阵内时钟链路与数据链路将不能正常工作,则当前插入点测试结束。模拟电源出现异常时,会造成模拟信号输入异常,时钟链路和数据链路受影响概率极低。当模拟电源异常值未达到保护阈值、数字电源工作正常时可以继续完成时钟链路和数据链路的检测。

电源链路检测预期结果及对应操作如下:

(1)任一电源电压、电流值超过保护阈值,停止检测并立即报警,切断电源链路保护阵段;

(2)数字电源电压值小于额定值,退出检测并上报电源故障;

(3)电压状态正常、电流状态正常,进入时钟状态分析环节。

● 时钟状态分析,采用固定窗口周期计数法进行初步的频率测量。设定一个固定时长的窗口,采用高频时钟检测上升沿,对被测时钟上升沿作个数统计,从而计算出时钟频率。此方法会引入误差,由于窗口宽度固定,无法保证窗口时间宽度与被测量时钟周期为整数倍,因此对被测时钟上升沿个数统计存在计量误差,误差值为±1个上升沿。将拖曳线列阵时钟链路频率正常工作阈值范围进一步缩小,新的工作阈值范围称为限制性正常工作阈值,在此阈值下±1个上升沿误差不会超出正常工作阈值。此方法优势在于测量时间是固定的,可以快速估计出被测时钟的频率范围。

时钟链路预期结果及操作如下:

(1)小于最低阈值,判定无时钟,进入时钟模块状态查询环节;

(2)时钟频率不在限制性正常工作阈值范围内,精确统计时钟频率,上报异常;

(3)时钟状态正常,进入数据链路检测环节。

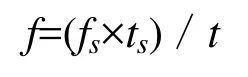

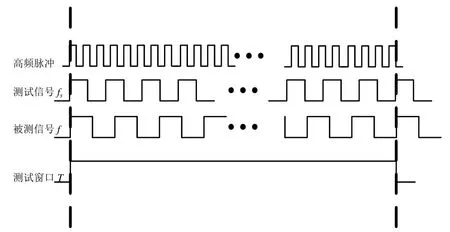

当时钟频率超出限制性正常阈值后,需要精确统计时钟频率信息,以便于进一步定位故障。采用自适应窗口宽度计量方式,如图8所示,以消除±1的上升沿统计误差。

利用一个已知的测试频率为fs的测试信号,对频率为f(f未知)的被测信号进行频率测量,通过鉴相器获得测试信号和被测信号的相位差。当测试信号与被测信号相位相同时,激活测试窗口T;当两组信号下一次处于同相位时,结束测试窗口T。采用高频脉冲统计测试信号与被测信号的上升沿个数,得到测试信号和被测信号在窗口内的时钟个数ts、t。测试窗口的起始位置与结束位置处测试信号相位相同,因此测试窗口宽度自适应为测试信号fs与被测信号f的整周期倍,从而可以获得准确的被测信号频率:

图8 自适应窗口宽度计频法

● 数据链路检测,包含数据包统计及压力测试。根据测试结果选择是否对拖曳线列阵各模块的数据链路状态进行查询,作为补充分析手段。

标准数据包格式如图9所示。首先判断正常工作时数据链路的状态信息,对固定时间段内所有数据包解析整理,统计所有数据包后判断是否存在时序偏差及丢包:

(1)存在时序偏差,上报异常状态,进入压力测试环节;

(2)存在丢包,对所有模块数据链路状态查询,上报异常状态,跳过压力测试环节;

(3)数据链路正常,进入压力测试环节。

图9 标准数据包格式图

压力测试用于进一步确认数据链路状态。测试系统与拖曳线列阵链接完成后,关闭线列阵时钟链路的发送与接收,停止采样传输模块的采集和数据包生成,由测试系统产生模拟数据包。模拟数据包发出后,经两组数据链路传输能够由测试系统再次收回,统计分析模拟数据包的接收状态。

测试系统逐步提高数据吞吐量,最终达到90%的数据链路带宽利用率。在此条件下,拖曳线列阵数据链路能够短时间内暴露出所有链路异常,避免链路存在隐患。若压力测试通过,可对前测试项中的异常状态原因作进一步的排查。

压力测试预期结果及操作:存在丢包,对所有模块数据链路状态查询,上报异常状态;压力测试通过,所有输出信息整合。

4 结论

拖曳线列阵高度集成化带来了调试难度的大幅提升,拖曳线列阵内时钟、数据、电源等链路可能产生的多种故障原因耦合提高了故障定位的难度,这对测试人员提出了极高的挑战。目前,国外大型声呐的平均故障间隔为400~450 h,故障平均修复时间在1 h 以内,一些中小型声呐的可靠性和可维修性更高[5]。为了帮助测试人员更快的发现问题,定位故障,本文设计的测试系统可在拖曳线列阵声呐工作状态下实时参数获取,能够准确判断拖曳线列阵的电源、时钟、数据链路状态信息。各种信息整合处理的结果,可为测试人员提供更加准确的维护信息。本文提出的测试系统基于拖曳线列阵结构设计,以子阵间连接器为插入点,尽可能降低测试过程中对拖曳线列阵的损伤,同时便于测试人员进行快速安装测试,能够节省较多的调试时间和调试成本。