射频绝缘子与基板互连焊点热疲劳可靠性有限元模拟研究

2020-01-14李雪珺

陈 思, 王 帅, 李雪珺, 范 瑜

(上海无线电设备研究所,上海201109)

0 引言

微波产品组装过程中,绝缘子为常用信号传输件,通过互连材料与基板互连实现信号传输。随着微波产品轻量化、小型化、集成化发展趋势,焊点等互连材料所承受的负载不断增加,可靠性问题日益突出,尤其是材料间热膨胀系数差引起的可靠性问题。通常比较复杂的微波组件内部,盒体间或模块间互连焊点的失效风险较高。随着温度的变化,盒体和模块形变所产生的应力施加于焊点,使焊点产生反复形变。形变越大,焊点失效风险越高。

1 失效现象

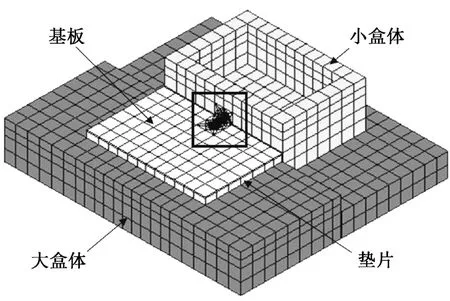

随着微波组件封装密度的不断增加,以及对组件本身可靠性要求的不断提高,近期由于焊点失效导致的组件性能异常时有发生,影响了高性能微波组件的科研生产进度。图1展示了典型的盒体间焊点失效案例。小盒体被安装在大盒体内部,小盒体上的绝缘子内导体与大盒体内部基板通过焊点互连。在温度循环后,发现焊点上出现明显疲劳裂纹,导致焊点失效。

图1 焊点热疲劳失效

为避免热疲劳失效,业界通常使用“软连接”,即用软硬适中的金属丝或金属薄片进行绕焊或环焊,如图2所示。此方法效果显著,但耗时较长且对操作人员要求高。另外,此方法并不适用于所有情况,如传输频率较高或装配空间有限的情况。因此,当无法采取“软连接”方式时,如何有效提高射频绝缘子与基板互连焊点的可靠性就成为了一个急需解决的问题。

图2 绕焊法

综上所述,本研究的目的是通过模拟方法研究盒体、基板、垫片材料以及焊点结构对焊点热疲劳可靠性的影响并以此为依据优化产品设计,明确工艺方法。

2 建模与加载条件

2.1 建立模型

模型的基本结构参考常用设计结构。选用SOLID186三维20节点立体元素。该元素每个节点具有x、y、z位移方向三个自由度,适用于模拟不规则结构的塑性形变、超弹性形变、应力硬化、蠕变、大位移量和大应变量等情况。为了在模拟中准确获得焊点的应力应变分布,在生成网格时,对焊点及其附近的结构进行了网格细分。同时为了减少运算周期,基板部分、盒体部分的网格划分逐渐稀疏。

图3为网格划分后三维模型的宏观视图,包括大盒体、小盒体、基板和垫片。方框里面为焊点附近区域,其局部放大图如图4所示。焊点结构由绝缘子、焊盘和焊点组成。

2.2 材料参数

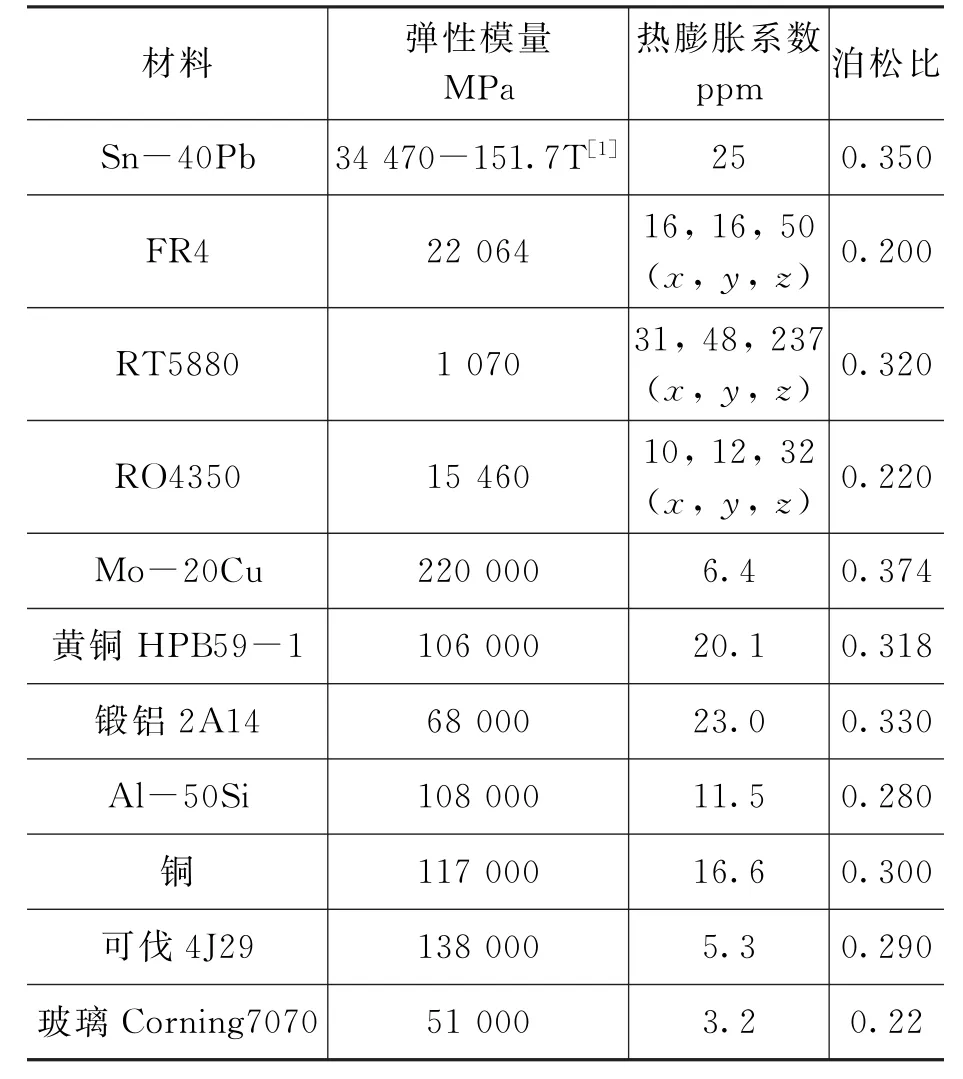

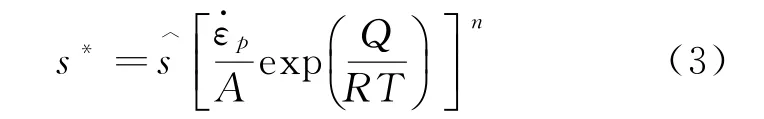

模拟涉及的材料包括Sn-40Pb焊料、FR4印制板、5880微带板、4350微带板、钼铜垫片、黄铜垫片、铝盒体、硅铝盒体、铜焊盘、可伐绝缘子内外导体及玻璃绝缘层。为了避免在数值模拟中由于运算量过大、过复杂而造成收敛困难的情况,对材料的属性进行了简化。考虑到此次模拟研究的主要对象为焊点,研究目的为定性研究,因此只把焊点定义为非线弹性材料,其余材料均假设为线弹性材料且不受温度影响。各材料的热膨胀系数、杨氏模量和泊松比如表1所示。

图3 三维模型宏观视图

图4 焊点附近局部视图

表1 材料参数

模拟需要计算焊点在升温、降温和温度保持阶段的应力应变情况,因此除需要考虑温度变化引起的焊点弹、塑性形变外,还需要考虑在温度保持阶段焊点的蠕变。大量试验和模拟研究已证明ANAND粘塑性本构方程适合用来描述焊料在温度变化和温度保持过程中的应力、应变行为[2-4]。ANAND本构方程具有两个基本特征。首先,ANAND本构方程在定义材料时无需指明屈服条件及加载、卸载准则;其次,ANAND本构方程只需使用形变阻抗一个变量表述材料对塑性形变过程的抗性[5-6]。ANAND本构方程的这两个特征,使模拟过程和分析过程简洁明了,工程应用价值较高,其非弹性应变流动方程为

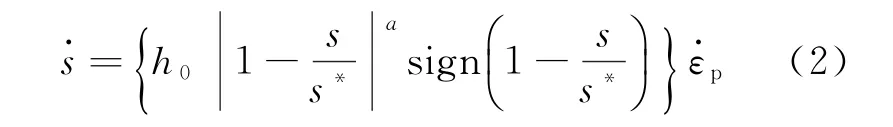

式中:A为前指数因子;Q为激活能;R为气体常数;T为绝对温度;ξ为应力因子;σ为等效应力;m为应变率敏感指数;s为形变阻抗。形变阻抗的演化模型为

式中:h0为强化系数;a为强化系数的应变率敏感指数;s*为形变阻抗饱和值。形变阻抗饱和值的方程表达式为

由式(1)~式(3)可知,ANAND本构方程的模拟需要表2中列出的9个材料参数,其中s0为初始形变数,这些参数均可通过试验获得。本模拟中涉及的Sn-40Pb焊料的参数已有研究报道[1],列于表2。

表2 焊料的ANAND本构方程参数

2.3 加载条件

模拟温度变化曲线如图5所示。最高温度70℃,最低温度-50℃,升、降温速率为0.5℃/s,高、低温保持时间为1 h。每种情况模拟三个温度循环。

图5 温度循环加载曲线

2.4 模拟方案

模拟研究方案为首先模拟典型材料和焊点结构在温度循环过程中焊点的应力、应变行为,掌握焊点形变规律和机理。然后再研究盒体、基板、垫片材料对焊点塑性应变范围及疲劳寿命的影响。最后,研究焊点结构中的间隙S、间距G和偏移B对焊点疲劳寿命的影响,如图6和图7所示。

图6 间隙S和间距G示意图

图7 偏移B示意图

焊点的疲劳寿命可通过Coffin-Manson半经验方程计算获得。在温度循环可靠性测试中,焊点疲劳失效主要是由焊点的反复塑性应变引起的。基于该点,Manson、Coffin以及Solomon先后提出和完善了基于试验数据的预测方法[7-9],建立了发生疲劳失效时的负载循环周次同塑性应变范围的关系,此关系被成为Coffin-Manson半经验方程,是基于应变来描述疲劳寿命最为广泛的方法,其方程表达式为

式中:Nf是疲劳循环寿命;β是疲劳指数;C为材料常数。

Coffin-Manson关系需要首先通过试验,得出循环寿命,然后由测量到的应变范围减去弹性应变部分确定塑性应变范围,最后确定常数。但是,在温度循环失效试验或其他失效试验中,如果样品结构较为复杂则不易通过测量直接得到非弹性应变,此时就需要通过有限元模拟算出非弹性剪切应变范围,同时结合试验中获得的循环寿命数据,得到焊点的寿命预测方程。适用于-50℃至125℃Sn-40Pb焊料热疲劳寿命预测的Coffin-Manson方程为[9]

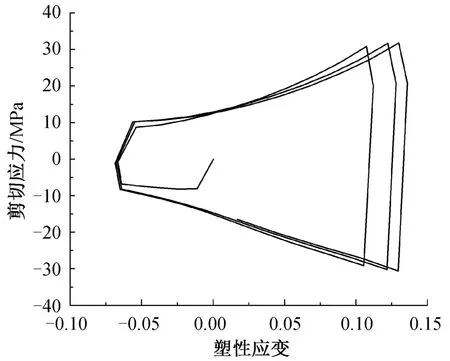

由Coffin-Manson方程可知,焊点的疲劳寿命与塑性应变范围成对数线性关系,通过比对不同情况的焊点塑性应变范围大小,即可判断焊点疲劳寿命长短。图8显示了温度循环过程中焊点的应力-应变滞后回线。回线应变左右两端差值即为塑性应变范围。

3 模拟结果分析

3.1 典型结构的应力与应变分析

图9和图10显示了在间隙S为0.1 mm,间距G为0,偏移B为0,基板为FR4印制板,小盒体为硅含量50wt%硅铝盒体,大盒体为锻铝的输入条件下,焊点在高温及低温阶段的形变情况。为了使形变更明显,将形变量放大了10倍。图9为70℃时焊点形变情况。此时,在水平方向上,由于盒体受热膨胀,大、小盒体间间距缩小,焊点受到挤压;在垂直方向上,由于印制板和锻铝盒体的热膨胀系数大于硅铝盒体,因此焊点被向上挤压并倾斜。图10为-50℃时焊点的形变情况。此时,在水平方向上,盒体遇冷收缩,盒体间间距增加,焊点受到拉伸;在垂直方向上,印制板和铝盒体冷缩形变更大,因此焊点被向下拉伸并倾斜,焊点截面明显变窄。与高温段相比,低温段温度与环境温度(25℃)相差更大,焊点形变更大,更易出现失效。

图8 温度循环过程中焊点三个循环的应力-应变滞后回线

图9 焊点70℃时形变情况

图11和图12显示了低温、高温段焊点的剪切应力与塑性剪切应变分布。由于焊点在高温段向下向内受压,在低温段向上向外受拉,因此焊点高、低温段的应力方向相反,但应力集中位置相同,均位于绝缘子内导体与焊点交界面的上、下两端。在温度循环过程中,绝缘子内导体与焊料接触面下端及其附近区域最易产生晶格位错,形成初始裂纹。随后,裂纹会沿着绝缘子底部以及焊点两侧应力较大区域扩展,最终导致焊点失效。此模拟结果与实际发现的焊点热疲劳裂纹位置一致(图1)。

3.2 盒体材料对焊点疲劳寿命的影响

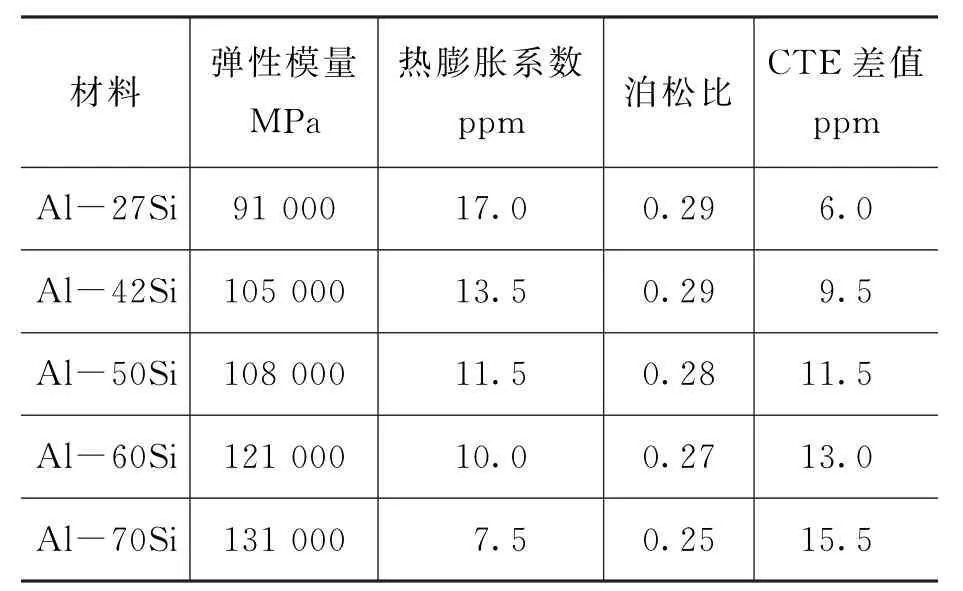

在大盒体为锻铝的情况下,保持其他输入条件不变,通过改变高硅铝小盒体内硅含量达到调整小盒体热膨胀系数(CTE)的目的。硅铝盒体材料参数如表3所示。随着硅含量的增加,硅铝盒体的热膨胀系数降低,与锻铝大盒体热膨胀系数差值增加。

图13和图14分别显示了剪切应变范围及热疲劳寿命与大、小盒体间热膨胀系数差值之间的关系。焊点的剪切应变范围会随着CTE差值的增加而略微增加,同时导致疲劳寿命少量缩短。应变范围的差异在0.1以内,寿命的差异在1个循环以内。因此,盒体间CTE差值对焊点疲劳寿命影响不大。盒体形变产生的应力主要施加在了与其直接相连的基板和垫片上,对焊点未产生直接影响。

表3 硅铝材料参数

图13 差值与应变范围

3.3 基板材料对焊点疲劳寿命的影响

微波组件中常见的典型基板材料包括聚四氟乙烯基微带板RT5880、陶瓷基微带板RO4350以及FR4印制板。在输入条件相同的情况下,比较了三种基板材料对焊点剪切应变范围的影响,如图15所示。FR4由于CTE较大,同时模量也较高,因此剪切应变范围最大。RO4350模量与FR4相当,但其CTE较低,与高硅铝盒体CTE失配小,因此剪切应变范围比FR4小。RT5880的CTE最高,但模量很低,产生的应力不高,因此焊点的剪切应力较小。由模拟结果可见基板材料对焊点的疲劳寿命有一定的影响。

图14 差值与疲劳寿命

图15 基板材料与应变范围

3.4 垫片材料对焊点疲劳寿命的影响

由于RO4350及RT5880等微带板通常厚度较薄,有时会将微带板与具有一定厚度的垫片互连在一起,减小盒体形变对微带板及其上电路的冲击。也是由于微带板较薄的原因,其下垫片对焊点的影响也较大。图16和图17显示了两种微带板与四种不同垫片互连时焊点在温度循环下的塑性应变范围。与盒体和基板材料相比,垫片材料对焊点的影响最大。由于钼铜和可伐材料与高硅铝小盒体材料的热膨胀系数较为接近,热膨胀系数差值引起的热应力不大,使得焊点的疲劳寿命显著提高,比采用锻铝和黄铜垫片的焊点高2倍~3倍。可见,在选用垫片时一定要保证垫片材料与小盒体材料的热膨胀系数尽可能接近。

图17 微带板RT5880与应变范围

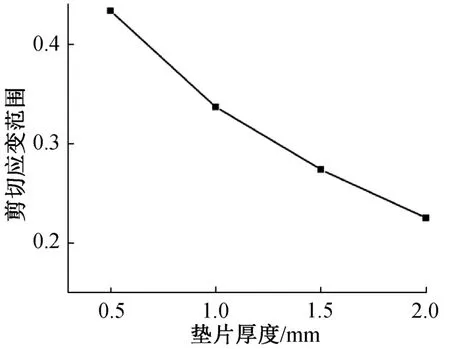

3.5 垫片厚度对焊点疲劳寿命的影响

图18和图19显示了RT5880微带板采用不同厚度Mo-20Cu垫片时焊点应变范围和寿命的变化情况。模拟结果表明,垫片厚度对焊点的寿命有非常显著的影响,成线性关系。厚度越大,垫片对盒体间形变产生的热应力的缓冲作用越明显,焊点产生的应变越小。垫片厚度每提高0.5 mm,寿命可提高50%。因此,在空间和重量允许的情况下,垫片应尽可能厚,建议不小于1.5 mm。

图18 垫片厚度与应变范围

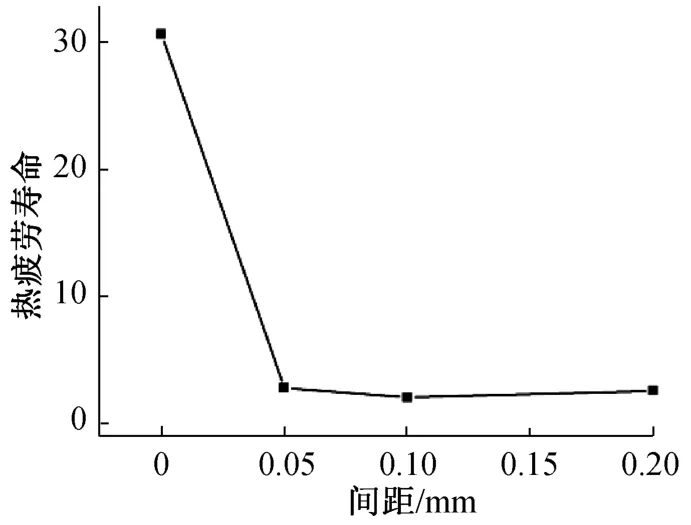

3.6 间隙S对焊点疲劳寿命的影响

在基板为FR4印制板,硅含量为50 wt%,偏移为0,间距为0的条件下,模拟间隙在(0~0.2)mm范围内焊点的应变范围和疲劳寿命。模拟结果显示绝缘子内导体与焊盘紧密接触时焊点应变范围最小,可靠性最高(图20和图21)。之后,焊点的应变范围随间隙的增加而急剧升高,导致寿命大幅度下降,可见间隙对焊点的热疲劳寿命影响极大。

图19 垫片厚度与疲劳寿命

图20 间隙与应变范围

图21 间隙与疲劳寿命

当间隙为0时,绝缘子内导体下端与焊盘紧密贴合,贴合处实际焊料极少。温度循环时,绝缘子内导体产生的热应力主要集中在贴合处的焊盘表面,邻近焊点受到的应力不大,因此应变较小,疲劳寿命较高。随着间隙的增加,内导体下端由焊料支撑,焊盘支撑作用降低,内导体所产生的热应力集中于焊点,导致焊点受力大幅提升,疲劳寿命下降。因此,在设计和装配过程中,应尽量减小内导体与焊盘的间隙,提高焊盘对焊点应变的限制作用。

3.7 间距G对焊点疲劳寿命的影响

在基板为FR4印制板,硅含量为50 wt%,间隙为0.1,偏移为0的条件下,研究了间距G在(0~0.2)mm范围内的变化对焊点应变范围的影响。由图22可知,随着间距的增加,焊点的应变范围总体会略微降低,这主要是由于随着间距G的增加,内导体下端的焊点在垂直方向上的形变会逐渐减小,但幅度不大。

图22 间距与应变范围

3.8 偏移B对焊点疲劳寿命的影响

在基板为FR4印制板,硅含量为50 wt%,间隙为0.1 mm的条件下,模拟偏移B在(0~0.2)mm范围内对焊点可靠性的影响。由图23模拟结果可知,焊点的偏移对应变范围的影响不显著。

图23 偏移与应变范围

4 结论

本研究对盒体间绝缘子焊点的热疲劳可靠性进行了模拟。模拟内容包括盒体材料、基板材料、垫片材料、垫片厚度、焊点间隙、间距和偏移。模拟结构经总结得出如下结论:

a)对焊点热疲劳寿命有显著影响的因素为基板材料、垫片材料、垫片厚度和焊点间距(S),盒体材料、焊点间距和偏移对焊点寿命影响不大;

b)FR4印制板CTE大,弹性模量也大,在大形变的同时还会产生较大应力,而且印制板通常较厚,装配时背面无缓冲垫片设计。这一系列因素导致在印制板上的盒体间硬连接焊点失效风险最高,应尽量避免硬连接,优选软连接方式。如不得不采用硬连接,建议使用In基软焊锡;

c)RO4350和RT5880微带板及类似微带板,如涉及盒体间硬连接,应设计垫片。垫片材料CTE应与小盒体材料匹配,CTE差值不大于5 ppm。垫片的厚度建议不小于1.5 mm;

d)绝缘子内导体与焊盘的间隙应尽量通过设计和装配方法减小,间隙建议小于0.05 mm。装配时建议使用0.05 mm塞片进行测量,如间隙过大可将镀银铜片等材料垫入间隙再进行焊接;

e)在装配时焊点尽量不要偏移,虽然对应力和应变的大小影响不大,但对分布影响较大。应力与应变分布不均同样易造成焊点失效。