负载力对高压导叶控制偏差影响试验研究

2020-01-14刘燕忠

刘燕忠

(海军驻沈阳地区第二军事代表室,沈阳110043)

0 引言

航空发动机的工作过程是复杂的气动热力过程,在其工作范围内随着发动机的工作条件和工作状态的变化,发动机的气动热力过程将发生很大变化。为了保证压气机工作的稳定性以发挥发动机的最优性能,需对高压压气机进口可调静子叶片角度进行实时的控制。通过对叶片角度的调整,可以优化压气机的工作特性,提高发动机的喘振裕度,同时也对发动机的性能提升有积极影响。目前国内外常见的航空发动机控制系统包括机械液压式控制系统、带机械液压备份的全权限数字式电子控制系统以及不带液压备份的全权限数字式电子控制系统等[1-2]。机械液压式控制系统采用机械液压式调节器加模拟式综合电子调节器共同控制发动机的可控变量。某型发动机采用的就是此种类型的控制系统,此种控制系统易于实现,可靠性较高,能够保证发动机在一定使用范围内具有较好的性能。但受控制系统特性影响,无法实现复杂的控制计划和控制规律,因此在使用过程中也暴露了一些问题。

在某航空发动机交付试车过程中,按试车程序要求对高压导叶控制规律进行检查,发动机状态由慢车缓慢升至中间状态,然后慢拉油门杆使发动机状态由中间状态缓慢降至慢车状态,此过程中记录高压导叶角度控制规律一致性,要求控制规律相差不大于1毅。但在实际交付试车时多台份发动机出现控制规律偏差大的问题。

本文基于某发动机高压导叶控制原理[3-5],利用地面试验设备,采用对顶缸液压加载的方式,开展负载力对高压导叶控制偏差影响研究[6-12]。

1 高压导叶控制原理和偏差情况

主燃油泵调节器齿轮泵后压力Pn为驱动高压导叶作动筒工作的油源压力,P0为低压回油压力;导叶控制系统平衡时,活门处于中立位置。换算转速变化时,换算转速形成杆将换算转速信号转化为高压活门的位移,高压活门移动,从而改变导叶作动筒有杆腔和无杆腔的压力,推动作动筒运动;反馈钢索与导叶作动筒连接,作动筒运动带动反馈凸轮转动,将高压活门拉回至中立位置,导叶在新的位置平衡,实现导叶角度按换算转速变化的控制规律[13-14]。高压角度控制系统结构原理如图1所示。

图1 高压角度控制系统结构原理

在对某发动机按程序检查高压导叶转速上升和下降过程的控制规律一致性时,出现角度偏差大的问题,最大相差约3毅,如图 2 所示。

图2 高压导叶控制角度偏差

2 负载力对高压导叶控制偏差影响理论分析

主泵高压活门组件为活门衬套组成结构,衬套窗口宽度大于活门台肩宽度,可以视为对称式正开口4边滑阀结构(图1),对高压活门进行理论计算[15-17]。

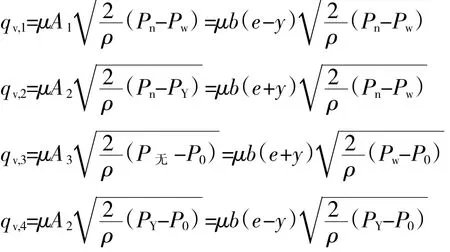

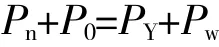

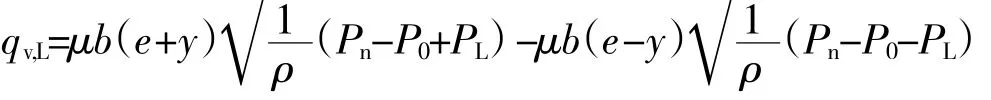

当高压活门处于中立位置时,工作介质由节流口1、2流入,由节流口3、4流出,无介质流入作动筒。假设活门有正向位移y(定义向右方向为正),则节流口2、3开大,节流口1、4关小,此时通过4个节流口的流量分别为

式中:qv为通过截流口的流量;μ为流量系数;b为窗口宽度;e为开口量;Pn为油源压力;PW为无杆腔压力;PY为有杆腔压力。

由于高压活门为对称式4边滑阀,所以有

可得

令

得

则

在系统稳定或缓慢推拉的准稳态过程,可认为qv,L=0,则有

可知,负载力大小影响高压活门开度,最终影响高压导叶角度控制偏差。

3 高压导叶控制偏差试验

3.1 试验器改造

在原有地面试验设备基础上,设计增加对顶缸液压加载系统和反馈机构,如图3所示。

图3 改造后试验器

3.2 试验设计

给定主燃油泵调节器进口温度为15℃;根据发动机实际试车数据,通过调整主燃油泵调节器输入的P31压力给定主泵齿轮泵后压力与发动机相当,作为导叶驱动油源压力;在转速上升阶段对作动筒给定正向载荷,转速下降阶段对作动筒给定逆向载荷,模拟发动机在实际工作过程中的载荷换向情况,在试验过程中给定不同的发动机转速,记录齿轮泵后压力、作动筒有杆腔/无杆腔压力、加载作动筒有杆腔/无杆腔压力、高压导叶反馈刻度盘角度等试验数据。

3.3 试验程序和结果

按如下程序开展试验:

(1)将主燃油泵调节器气源压力调为3 MPa;

(2)给定负载力为1000 N;

(3)对试验点逐渐提高主泵给定转速,试验结果数据见表1;

(4)记录每个转速点对应的主泵导叶角度反馈刻度盘对应的角度值;

(5)给定负载力为-1000 N,按表1要求试验点逐渐降低转速,记录主泵导叶角度反馈刻度盘对应的角度值;

(6)调定主燃油泵调节器气源压力分别为4、6 MPa,重复步骤(2)~(5)。

表1 试验数据

通过表1数据可得如下结论:

(1)负载力能够导致高压导叶控制规律出现偏差,正向负载使高压导叶制规律偏关,逆向负载使高压导叶控制规律偏开;

(2)在相同试验条件下,载荷越大导叶偏差越大,±1000 N负载条件下的控制偏差约为6毅;

(4)在相同试验条件下,泵后压力(导叶驱动油源压力)越高,导叶控制规律偏差越小,泵后压力由3 MPa提高到6 MPa,导叶控制规律偏差可减小8毅。

4 结束语

对某型发动机高压导叶控制原理计算,并在试验器上通过液压加载的方法验证了负载力对高压角度控制系统偏差的影响方向和量值,为在发动机实际交付试车时出现的控制规律偏差大问题的排查和改进设计提供了数据支撑。根据试验结果和理论分析,提高主燃油泵齿轮泵后压力,即提高导叶控制系统的输入油源压力,有助于减小控制偏差。