既有铁路隧道扩挖施工技术

2020-01-13祝岩

祝 岩

(沈阳铁道勘察设计院有限公司,辽宁 沈阳 110013)

东北地区是我国的老重工业基地,现存有大量解放前后修建的铁路隧道,隧道断面空间小,标准低,部分隧道使用年限已达到100 a。由于现有铁路车辆的大型化、电气化,火车运行速度提升以及隧道陈旧老化、渗漏水等病害频发等原因,老旧隧道越来越难以满足经济发展的需要。合理利用既有的铁路线路,对已超过使用年限的老旧隧道进行全面改扩建,以降低运营、维修、管理成本,成为摆在铁路建设者眼前的重要课题。

1 工程概况

沈丹铁路是辽宁省东部的主要铁路,始建于1904年,是日本掠夺东北资源的主要运输线。新中国成立后,铁路部门先后投资更换水泥轨枕,铺设无缝钢轨线路,提高铁路线路标准,列车运行速度达到100 km/h。为进一步提高沈丹铁路运输能力,沈丹线全线电气化改造。

福金岭隧道是沈丹铁路线上的重要铁路隧道,建于20世纪六七十年代,隧道全长2 650 m。隧道最小断面处轨面距拱顶7.20 m,宽左侧为2.05 m、右侧2.85 m,隧道净空约32 m2。

2015年12月对既有福金岭隧道进行无损检测显示:福金岭隧道衬砌背后空洞629处,衬砌背后不密实100处,缺陷长度共计3 780 m,占总测线长度的29.5%。

福金岭隧道混凝土老化严重,净空小,病害多,标准低,为满足沈丹铁路电气化改造要求,采用原位扩孔、线路平面位置不变的改扩方法,对隧道进行改造。

2 隧道扩挖施工技术

有完整衬砌结构的老旧隧道,虽然衬砌混凝土老化,但经过多年自然变形,隧道围岩结构及内部应力分布已完全稳定。隧道扩挖施工中,拆除既有衬砌,必将导致应力重分布,影响隧道稳定性,进而威胁施工作业安全。在扩挖施工中,根据隧道应力重新分布的特点,确定拆除隧道衬砌的方案。

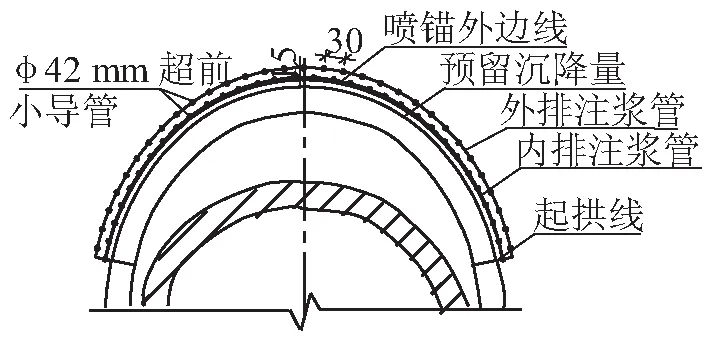

隧道围岩基本分级及岩土工程分级情况见表1。根据隧道围岩整体性情况和围岩自稳定情况,将隧道扩挖分为三种[1]:对围岩整体性较好、自稳定性较强的Ⅲ级围岩,拆除衬砌后短时间内隧道结构稳定,采用全断面钻爆扩挖法;对围岩整体性较差、自稳定性较差的Ⅳ级、Ⅴ级围岩,拆除衬砌后会出现掉块、坍塌,采用超前小导管支护两台阶扩挖法;对围岩整体性极差、自稳定性极差的Ⅴ级加强、洞口段,拆除衬砌等支护结构后会随时塌方,采用大管棚支护破碎锤破碎扩挖法。结合“新奥法”施工工艺,遵行“弱爆破、强支护、短进尺、勤监测、快衬砌”的原则,一炮一支,减小围岩暴露时间,强化支护质量,按照开挖、衬砌“安全步距”的有关要求,及早封闭成环。

2.1 全断面钻爆扩挖法

全断面钻爆扩挖法扩挖,不把拆除衬砌混凝土作为一个独立的工序。在扩挖施工中,扩挖断面小,采用光面爆破施工工艺,把衬砌混凝土和隧道围岩一起爆破拆除,直接开挖到设计断面。

表1 南岭隧道围岩分级

扩挖工序[2]为:测量放样→钻孔爆破→挂网喷锚支护→衬砌。其中钻孔爆破是保证施工安全、控制施工成本的关键工序。

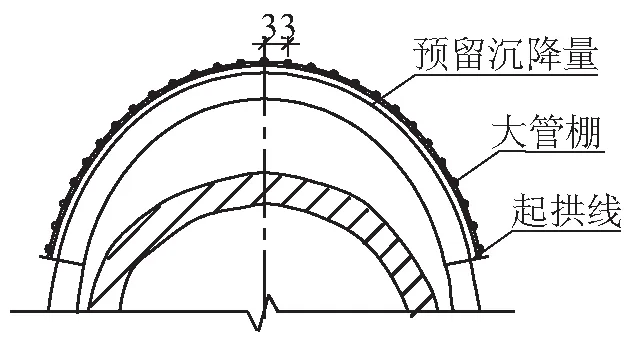

2.1.1 炮眼布置[3]

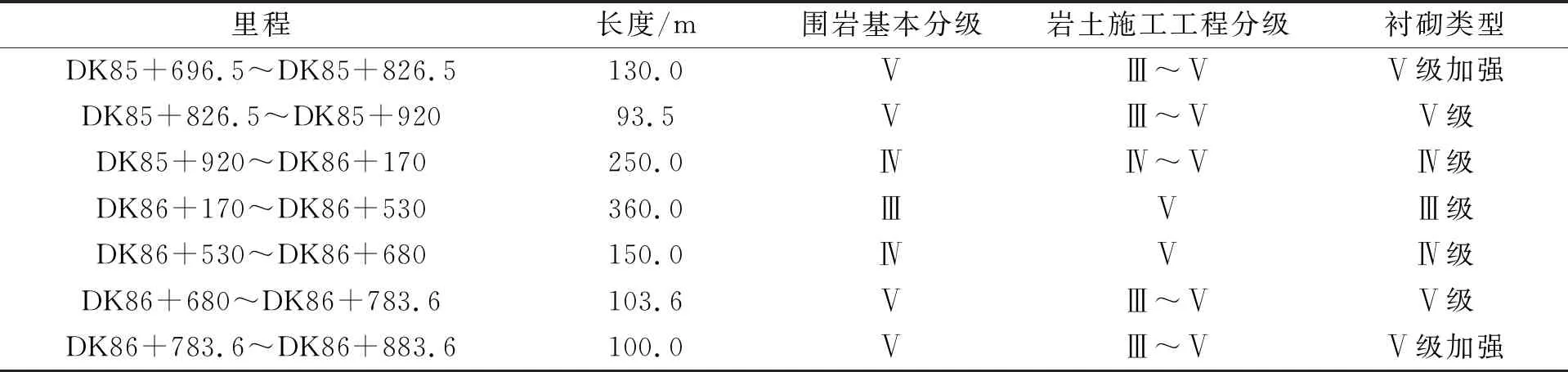

采用多钻孔、少装药的方法,控制爆破强度,适应既有隧道爆破厚度小(最大厚度1.84 m)、已存在爆破临空面的实际情况;沿隧道开挖轮廓线布置一排周边眼,炮眼间距50 cm;沿既有隧道衬砌线外边缘布置一排炮眼,炮眼间距50 cm,拆除既有衬砌混凝土;隧道起拱线以上布置一排辅助眼,炮眼间距50 cm。详见图1。

图1 炮孔布置图(单位:cm)

施工中严格控制周边眼位置,周边眼的眼口在断面设计轮廓线上,垂直开挖面钻孔,不设置倾斜角;根据围岩监控量测显示的拱顶沉降情况,适当调整隧道拱顶周边眼位置,预留沉降量。

既有隧道扩挖爆破厚度小,属于“薄壁”拆除爆破。采用光面爆破施工工艺,减少对围岩的扰动,增强围岩的自承能力,减少危石和支护的工程量,使开挖面平整,控制超欠挖量。

2.1.2 炮眼深度

既有隧道扩挖施工,与新建隧道不同,炮眼深度主要受钻孔施工工艺、施工难度影响。炮眼太深,增加钻孔难度,不利于控制周边眼的垂直度和位置,容易形成超欠挖,增加超欠挖处理工程量;Ⅲ级围岩每循环掘进一般不超过3 m,选择炮眼深度与开挖循环一致,取3 m,钻孔难度低,作业方便[4]。

2.1.3 装药布置

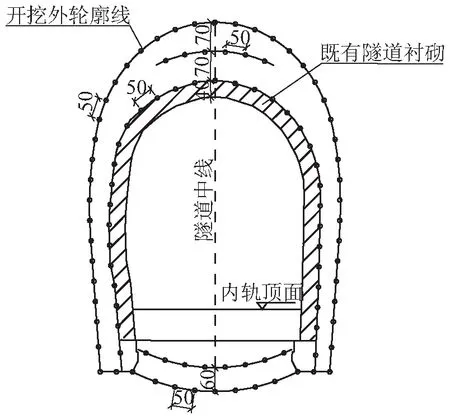

隧道扩挖爆破作业,爆破临空面大,最小抵抗线小,宜采用间断、不耦合的装药方式装药[5]。装药前用小直径高压风管将炮眼内石屑吹净,分片装药,分组按炮眼设计确定的装药量自上而下进行,雷管“对号入座”不得混装。所有炮眼均用炮泥堵塞,堵塞长度不小于20 cm。

周边眼采用小药卷配导爆索,以增加不耦合系数和爆破时的缓冲作用,炮眼装药均采用反向装药结构。对周边眼、辅助眼、底板眼,装∅25 mm小药卷;既有衬砌外边缘炮眼,装∅20 mm小药卷;对新增的大型洞室、下锚段、大型会车道、设备洞室,应适当加大用药量,直至采用耦合连续装药,以保证开挖效果[5]。装药结构如图2所示。

注:①钻头为∅40 mm,炮眼孔径为∅42 mm;②采用间隔装药时,相邻炮眼所用的药卷位置应错开,以充分利用炸药性能;③光面爆破的不耦合系数最好大于2,药卷直径不应小于炸药的临界直径,以保证稳定传爆。

图2 装药结构图

2.1.4 起爆与其他

采用复式起爆网络、非电毫秒雷管微差起爆,保证起爆的可靠性和准确性。起爆顺序:既有衬砌外边缘眼→辅助眼→周边眼→底板眼。使用低爆速、低猛度、低密度、传爆性能好、爆炸威力大的2号岩石乳化梯炸药,保证爆破效果。控制与周边眼相邻的内圈眼的爆破效果,为周边眼创造临空面,确保周边眼同时起爆,达到光面爆破的效果[6]。

起爆结束后,检查隧道扩挖面炮眼残留率,确保残留率达到90%以上。如残留率小,超欠挖量大,适当调整间隔不耦合装药。超挖,减少用药量,加大装药间距;欠挖,增加用药量,调整装药位置。通过微调,以达到最优的光面爆破效果,为后续支护、衬砌工作创造条件[7]。

2.2 超前小导管支护两台阶扩挖法

Ⅳ、Ⅴ级围岩的围岩自稳定性较差,采用全断面扩挖法,施工过程会出现掉块,甚至大面积坍塌。对Ⅳ、Ⅴ级围岩,采取小导管超前支护,在小导管支护体系下两台阶法扩挖。扩挖工序为:插打上台阶小导管→注浆→上台阶钻孔爆破→立拱架、打锚杆、挂网喷锚→下台阶钻孔爆破→立拱架、打锚杆、挂网喷锚→衬砌[8]。

2.2.1 超前小导管

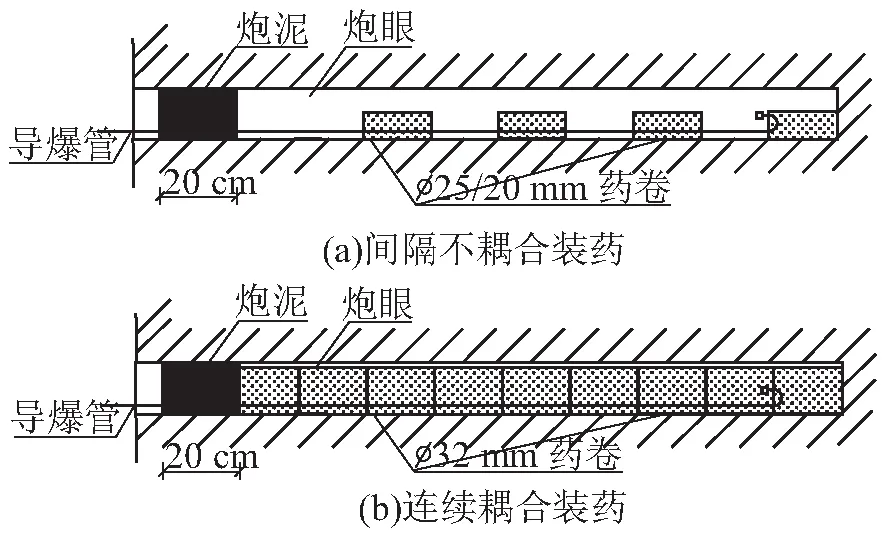

超前小导管为∅42 mm的热轧无缝钢花管,壁厚3.5 mm。插打超前小导管并注浆,让小导管与浆液固化的岩体一起形成超前支护体系,为扩挖提供条件。超前小导管分单排超前小导管和双排超前小导管。当围岩破碎、裂隙发育、渗水较多段,采用双排超前小导管;围岩相对完整段,采用单排超前小导管[9]。

单排超前小导管一般应用于隧道Ⅳ级围岩,单根长度3.5 m,环向间距50 cm,纵向间距与单循环进尺一致,即每循环插打一排超前小导管,间距2 m,搭接长度1.1 m,插打时外插角控制在10~15°之间。

双排超前小导管一般用于隧道Ⅴ级围岩,单根长度3.5~4.0 m,两排间间距15 cm,环向间距50 cm,梅花型布置;当围岩较破碎、渗水较多地段,适当加密超前小导管。图3所示为环向间距30 cm的双排超前小导管布置图。双排超前小导管配合钢架使用,纵向间距与单循环进尺一致,间距1.5 m,搭接长度1.5 m,第1排小导管外插角控制在5~10°,第2排小导管外插角控制在10~15°。

超前小导管注浆是形成小导管超前预支护体系

图3 双排超前小导管示意图(单位:cm)

的关键,注浆浆液水灰比0.5~1.0,注浆压力0.5~1.0 MPa,对于涌水量较大的松散破碎带,可采用具有针对性的注浆材料。小导管注浆完成后,注浆固结的岩体与小导管一起,替代既有衬砌,为扩挖提供安全保证[10]。

2.2.2 开挖及其他

超前小导管支护下的扩挖作业,采用控制爆破,多打孔少装药,避免爆破作业损坏小导管支护体系。严格控制开挖单循环进度,Ⅳ级围岩控制在2.0 m以内,Ⅴ级围岩控制在1.5 m以内。在下台阶开挖时,实施左半幅和右半幅分开扩挖的开挖方法,最大限度降低单次扩挖对围岩影响。扩挖完成后,及时立拱架、插打系统锚杆,挂网支护,减少开挖面暴露时间,让开挖后的锚喷体系承担变形和沉降,降低坍塌风险。

2.3 大管棚支护破碎锤破碎扩挖法

Ⅴ级围岩加强段、洞口段,采用大管棚支护,在大管棚支护体系下两台阶或三台阶法扩挖。扩挖工序为:大管棚施工→上台阶破碎锤拆除衬砌→立拱架、打锚杆、挂网喷锚→下台阶破碎锤拆除→立拱架、打锚杆、挂网喷锚→衬砌。

2.3.1 大管棚施工

大管棚是隧道施工最强超前支护体系。在洞口和岩石破碎地段施工大管棚,可以为自稳定性极差围岩段提供超前支护,为隧道扩挖提供临时支承体系。大管棚分为∅89 mm超前大管棚和∅108 mm超前大管棚,可根据支护围岩的破碎程度选择。当围岩为土质结构时,可选用∅108 mm超前大管棚。大管棚施作示意见图4。

图4 大管棚施作

隧道扩挖大管棚施工,与普通隧道开挖大管棚施工工艺一样。大管棚钢管采用热轧无缝钢管及钢花管,外径89 mm,壁厚6 mm;每节钢管两端均预加工成外丝扣,以便连接钢管;大管棚环向间距3根/m,外插角0~3°;注浆M10水泥浆材料,注浆压力0.5~3.0 MPa。大管棚注浆完成后,注浆固结的岩体与大管棚一起,替代既有衬砌,为扩挖提供安全保证。

2.3.2 破碎锤开挖

Ⅴ级围岩加强段及洞口段,围岩稳定性差,一般不采用爆破开挖的方法。隧道扩挖断面小,爆破作业易扰动大管棚支护体系。使用破碎锤破碎衬砌,挖掘机配合出渣车出渣,施工更安全。

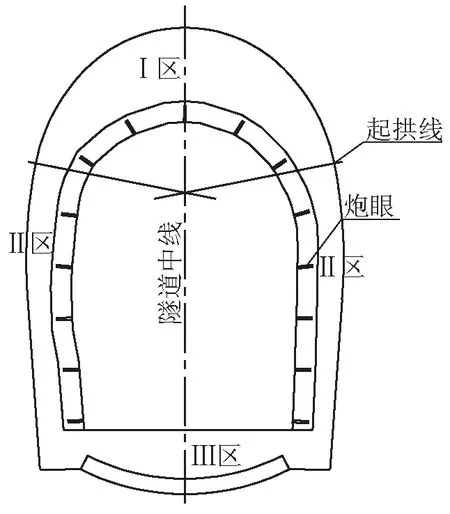

破碎锤作业时,根据机械作业面要求划分上下台阶。先进行起拱线以上部分(Ⅰ单元)衬砌的破碎和扩挖,后进行边墙(Ⅱ单元)、底板部分(Ⅲ单元)衬砌破碎和扩挖。对Ⅰ单元的破碎扩挖,单循环扩挖的进尺控制在1 m以内,以保证扩挖安全。严格执行拆除一段,立1~2榀拱架,同步进行打锚杆、挂网喷锚支护,使拱架、锚喷支护体系与大管棚一起,及早形成新的支护体系。

在Ⅱ单元开挖时,破碎衬砌、扩挖、支护等工序,半幅半幅地完成,开挖进尺控制在1 m以内,降低拆除既有衬砌和扩挖对围岩及大管棚支护体系的扰动。

2.3.3 爆破拆除衬砌

当衬砌混凝土中有钢筋时,采用破碎锤拆除工效低,难度大,可对衬砌进行控制微振爆破,加快施工进度。

爆破拆除衬砌,纵向以2 m为一段,横向以Ⅰ、Ⅱ、Ⅲ为拆除单元,分单元爆破拆除。在衬砌上以50 cm为间距布置炮孔,呈梅花型布置,孔深为衬砌厚减10 cm,按照控制微振爆破要求,炮孔内装小药卷,达到松动钢筋混凝土的衬砌即可。松动爆破及拆除扩挖的顺序为:Ⅰ单元→Ⅱ单元→Ⅲ单元。松动爆破后,破碎锤配合拆除衬砌,并扩挖到设计位置。爆破分区及炮眼布置详见图5。爆破拆除衬砌,是对破碎锤扩挖施工的补充,遵循Ⅰ单元拆除支护全部完成后,再进行Ⅱ单元的爆破、拆除和支护。

支护完成后,做好围岩沉降监测和断面测量,避免侵限,同时为后续开挖轮廓线的调整提供依据。

3 隧道扩挖造价分析

3.1 既有隧道改扩建的有利条件

图5 爆破分区及炮眼示意图

相对新建隧道,既有隧道改扩建有以下有利条件:①不需开展超前地质预测预报,节约了投资及施工时间,施工难度降低,没有情况不明的涌水、涌泥、瓦斯等风险。②既有隧道地质条件清晰,施工组织有的放矢,可有效加快施工进度,无须变更设计,极大减少了变更设计相关工作花费时间。③既有隧道扩建施工,通风条件好。④既有隧道扩建施工,有天然的逃生通道。⑤隧道弃渣方量小,减少了弃土场处理费用和环水保风险。⑥在Ⅰ~Ⅲ级围岩中,可跳挖增加工作面,加快施工进度,方便抢工期。利用以上有利条件,施工方可降低施工成本,业主方可减少投资。

3.2 既有隧道改扩建的不利条件

既有隧道改扩建,会造成既有线路的停止运营,同时影响临近既有线路的正常运营。

3.3 对投资的影响

新建隧道和改扩建隧道,占投资主要部分的超前支护、挂网喷锚支护、衬砌等永久工程,工程量几乎完全一致,开挖工程量、扩挖隧道衬砌拆除工程量增加,总体工程量减少,工程投资减少;既有隧道扩挖,弃渣量减少,弃渣场临时用地相对减小;隧道进出口无须征拆,建设单位征地拆迁任务相应减少,协调工程量及难度降低,相应支出减少。

4 结束语

既有隧道改扩建为新隧道,征拆成本减少,总投资降低,同时旧线利用降低了火车运营对环境的污染。隧道总体投资减少,隧道扩挖相对于新建隧道更有经济意义。福金岭隧道扩挖前对其围岩进行全面的勘测和加固处理,可以有效地控制施工过程中出现的不稳定状况。此次施工新扩隧道结构稳定,运营理想,得到广泛肯定。