除尘管道内木粉尘爆炸压力传播规律研究*

2020-01-13赵江平赵腾飞刘小龙

东 淑,赵江平,赵腾飞,刘小龙

(西安建筑科技大学 资源工程学院,陕西 西安 710055)

0 引言

近年来,粉尘爆炸事故多发,往往造成重大人员伤亡和财产损失[1]。2014年昆山某公司由除尘器引发的爆炸事故造成70余人当场死亡,直接经济损失超过3.5亿[2]。据统计,木材加工行业中粉尘爆炸事故的发生频数位居第二,超过1/4的粉尘爆炸事故起爆点是在通风除尘系统中,一旦发生此类事故,爆炸所产生的压力极易造成群死群伤的恶性后果[3-4]。

薄涛等[5]对粉尘爆炸实验进行分析,认为粉尘粒度、浓度、湿度、挥发物含量、惰性粉尘含量以及点火延迟时间等均对粉尘爆炸有影响;文虎等[6]在矩形管道中进行微米级铝粉爆炸实验,研究了点火延迟时间、粉尘粒度、粉尘浓度对铝粉尘爆炸过程中最大爆炸压力及其上升速率的影响规律;万杭炜等[7]在哈特曼管中对粉尘最危险爆炸强度进行试验探究,认为点火延迟时间对最大爆炸压力影响最大;叶圣军等[8]对水平管道中的沉积粉尘卷扬运动特征进行研究,结果表明膜片可以改变粉尘云流场;丁健旭等[9]对除尘器内烟草粉尘爆炸规律进行数值模拟研究,认为除尘器内粉尘质量浓度越大、点火位置离管道入口越远,爆炸超压越大;黄丽媛等[10]利用哈特曼管测试装置、高速摄影仪及红外热成像仪研究了石松子粉火焰在哈特曼垂直管中的传播过程;张洪铭等[11-12]研究了玉米淀粉的粉尘火焰形态及温度变化,均认为湍流流动导致了火焰形态的不规则。

目前对哈特曼管等竖直管道的研究居多,实际涉爆企业中却普遍存在水平管道。现有研究粉尘种类中较少涉及木粉尘,偏重于管道内粉尘云分布或火焰传播,而对压力传播及分布规律研究不足。因此,本文在自制的通风除尘管道中进行木粉爆炸试验研究,分析爆炸压力波的产生、发展及传播规律,从而对其进行监测,当发生事故时可以通过喷洒抑制剂等方法对爆炸进行控制。

1 试验部分

1.1 试验仪器

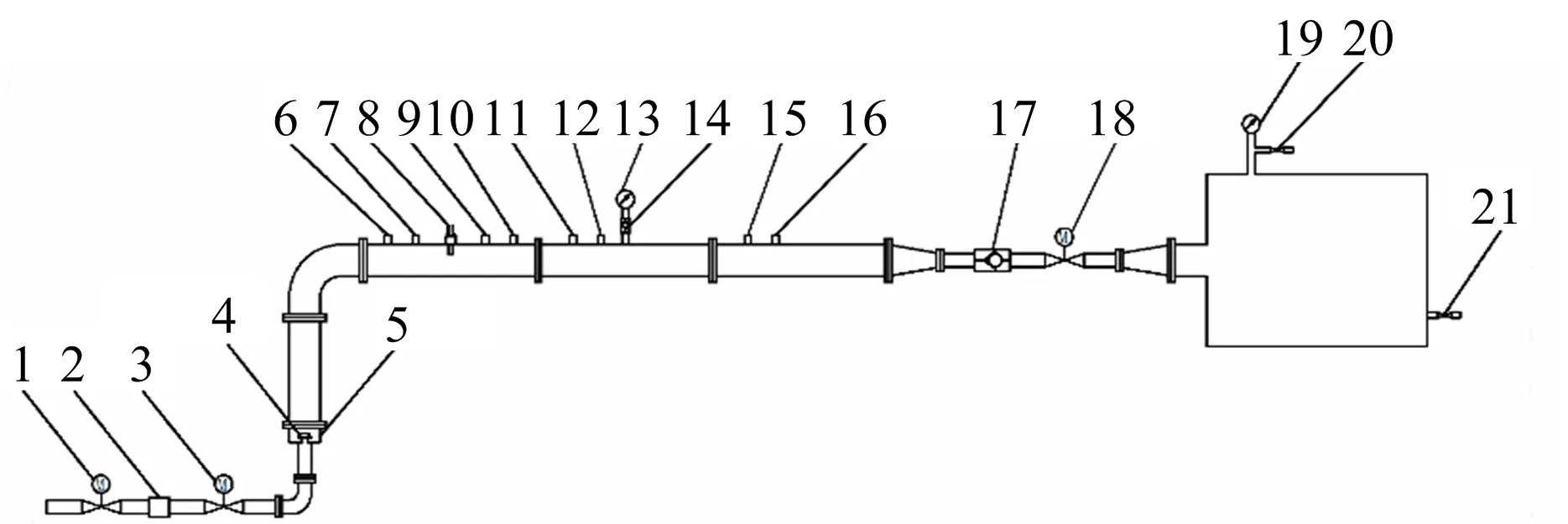

通风除尘管道爆炸特性测试装置结构如图1所示。主体管道体积为7.13 L,由3节0.5 m的钢管,1节0.3 m的钢管以及1节0.8 m的两端变径管组成;同时配有3个压力表、1个点火源、1个安全阀、8个传感器、2个进排气孔。管道上装有4个压力传感器,距离点火器中心位置分别为100,200,600,900 mm。试验中选用的压力传感器量程为-0.1~1 MPa,使用Arduino1.8.2软件对控制程序进行设置,调整串口助手波特率为256 000 bps输出数据。

1,13.压力表;2.储气罐;3,18.电磁阀;4.伞形帽;5.储粉罐;6.传感器预留接口;7. P1压力传感器; 8.电热丝点火源;9,11.温度传感器;10. P2压力传感器;12. P3压力传感器;14,17.单向阀;15.传感器预留接口; 16. P4压力传感器;19.真空表;20.球阀;21.安全阀。图1 通风除尘管道爆炸特性测试装置结构Fig.1 Structure of test device for explosion characteristics of ventilation and dust removal pipeline

1.2 试验材料与方法

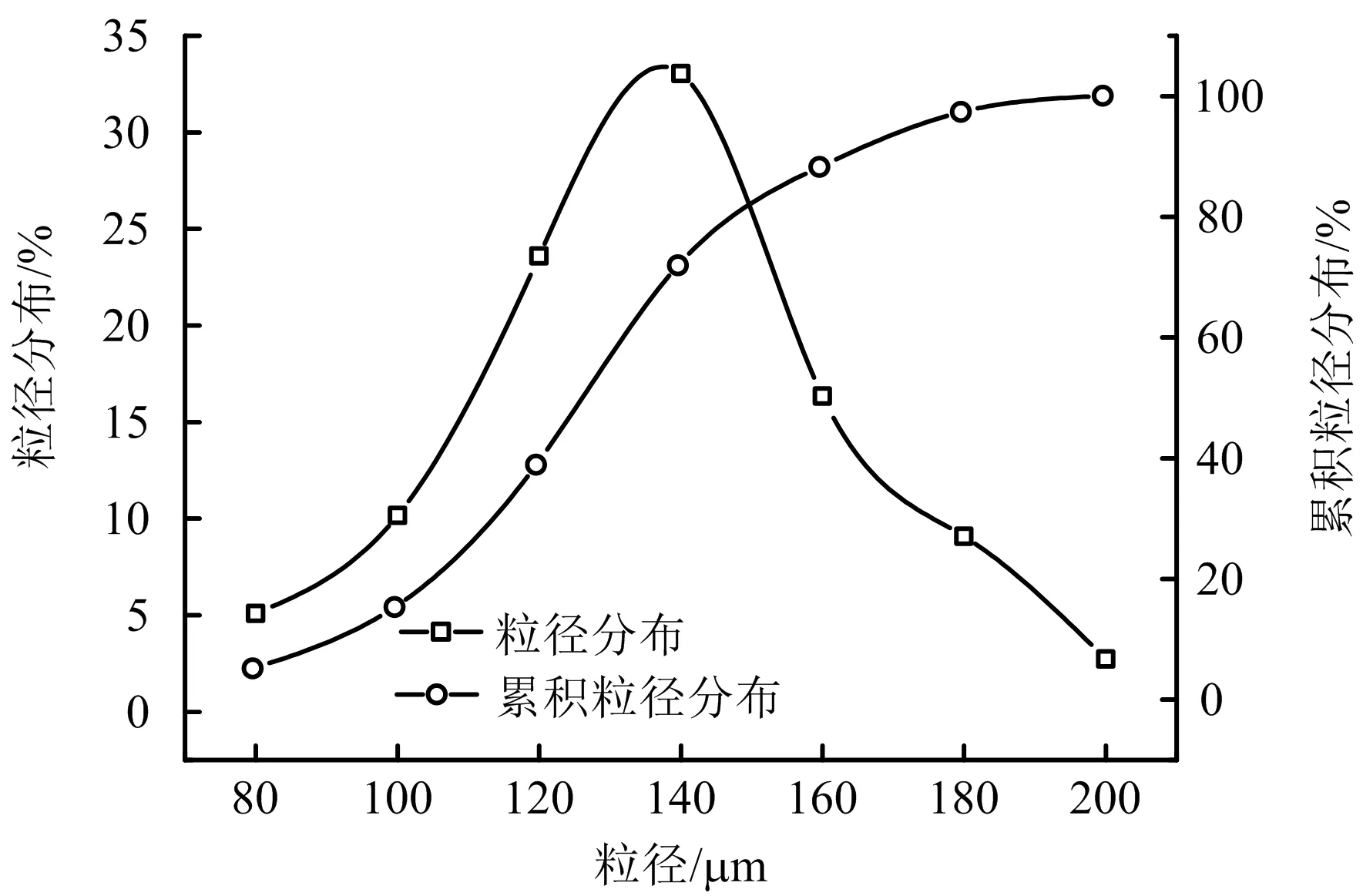

试验原料为某木材加工厂除尘器内所收集的柏树粉末,碳含量为13.97%,粒径分布如图2所示。经化学方程式计算,管道内柏木粉浓度约为70.13 g/m3时可接近反应完全。因此,试验样品分为2个系列,样品系列1为具有代表性的粒径140目(109~120 μm),名义质量浓度分别为70.13,210.38,350.63,490.88 g/m3的干燥木粉;样品系列2为名义质量浓度70.13 g/m3、粒径分别为100(154~180 μm)、120(120~154 μm)、140(109~120 μm)、160(96~109 μm)目的干燥木粉。

图2 柏木粉粒径分布Fig.2 Particle size distribution of cedarwood dust

试验前点火延迟时间设置为14 s。试验时使储气罐和真空腔压力分别显示为0.05,-0.06 MPa,每次试验均重复进行3次。

2 试验结果及分析

2.1 压力波走势分析

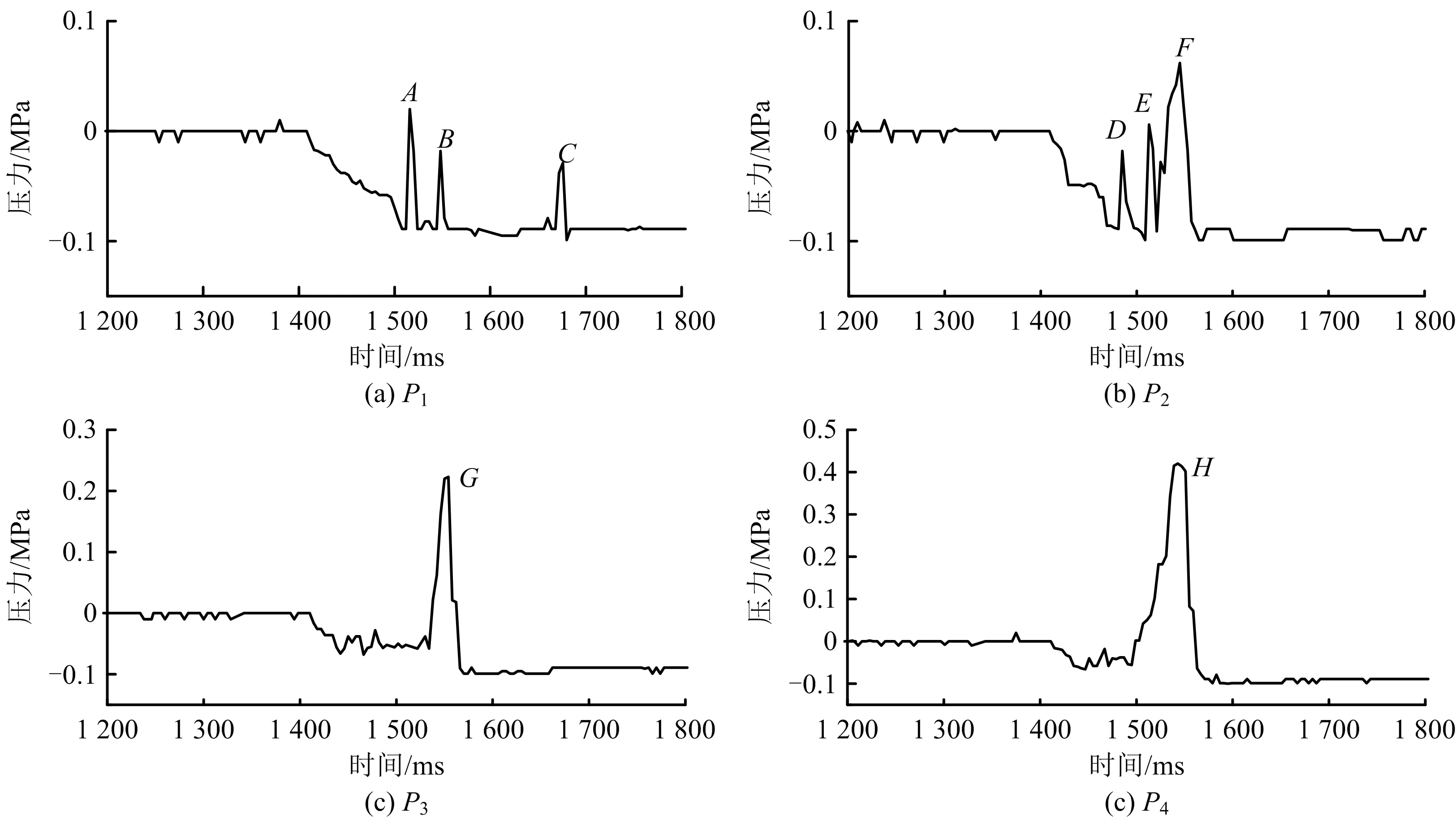

以样品系列1中浓度为210.38 g/m3、粒径为109~120 μm的木粉试验结果为例,得到4个测试点(P1,P2,P3,P4)的测试数据如图3所示,其中A~H指的是压力波峰值。由图3可知:1)P1处位于爆心上游,压力传播方向与气流方向相反,压力初始波动较迟,压力波形呈现多峰。其中A点是首峰且为最高峰,是压力波在P1处的入射波;B点是P1处对面管壁的反射波;C点是入射波与反射波合并而形成的。2)P2处压力波形呈现多峰,首峰非最高峰,是由于压力波传播过程中发生反射叠加现象,从而超过首峰压力。由于气流的影响,P2点压力波首峰出现时间与P1相差较大。3)P3和P4点处于爆心下游,压力波曲线都表现为单峰波。这是由于在传播过程中管壁的反射波逐步赶上前沿的入射冲击波,压力波则表现为单峰并进行传递,如图3(c)~3(d)中的G,H峰。而由P3~P4测试管段可知前期释放的热量远超过传播损失的能量,使压力逐步增大,随着反应的加快、管阻与风阻的影响使得耗能增加,导致压力逐步下降[13]。

整体管道内压力波的传播历程可分成自由传播阶段、管壁反射阶段、一维传播阶段。自由传播阶段是指爆炸开始时近似球面冲击波的自由传播过程,符合自由场衰减定律;管壁反射阶段是指压力波在管道内发生多次反射、回传或叠加的复杂阶段;一维传播阶段是指压力波阵面整形后形成近似一维平面波的传播过程,符合平面波衰减定律。

图3 粒径140目(109~120 μm)、浓度210.38 g/m3的木粉爆炸压力波形Fig.3 Pressure waveforms of wood powder explosion with 140 mesh (109~120 μm) and 210.38 g/m3

2.2 压力波峰值的时空特征

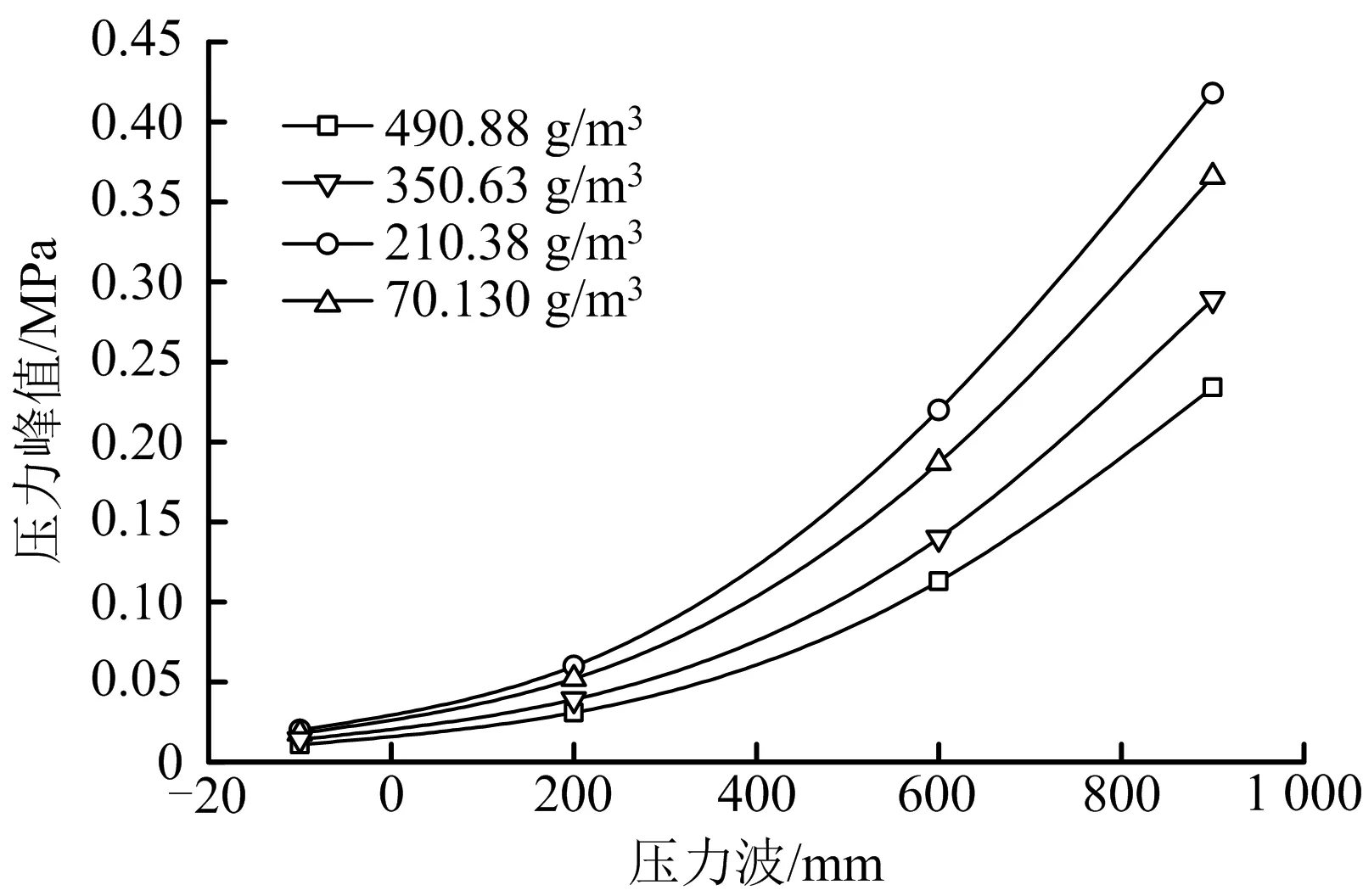

2.2.1 浓度

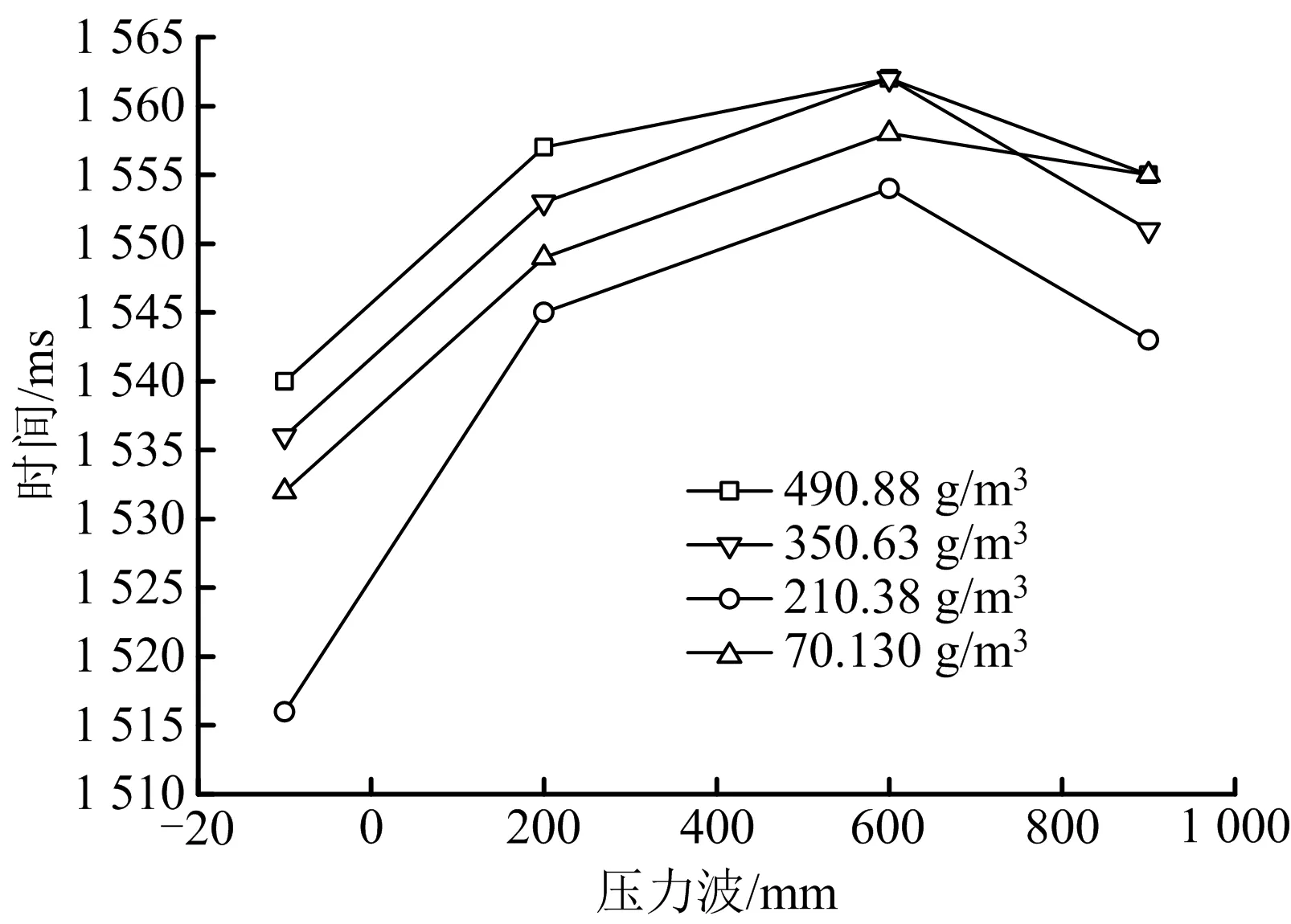

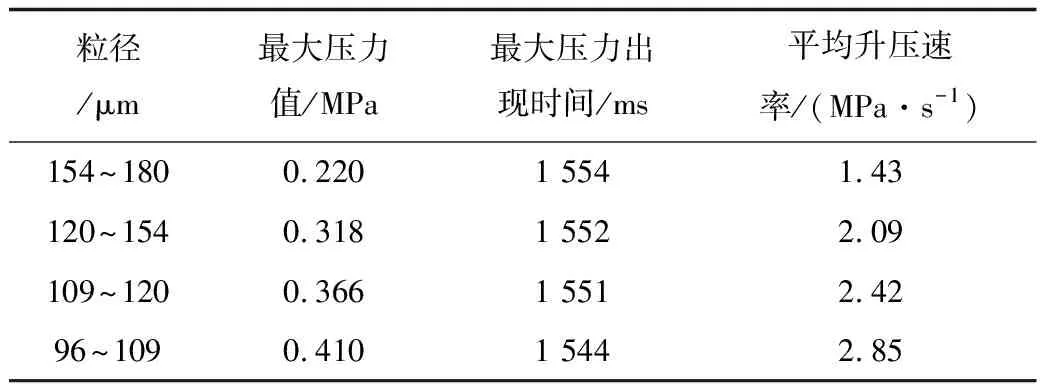

图4 不同浓度压力峰值分布情况Fig.4 Distribution of peak pressure of different concentration

压力曲线的重要参量之一是压力峰值,粉尘样品系列1的测试压力峰值分布如图4所示。由图4可知:压力波从200 mm传播至900 mm的过程中,压力峰值与传播距离呈近似线性上升的关系,处于边移动边生长的状态。粉尘浓度为490.88,350.63,70.13,210.38 g/m3时,压力峰值依次升高。这是因为浓度偏小时,分子有效碰撞次数较少;浓度偏大时,管道内氧含量不足;当浓度接近210.38 g/m3时,反应最强烈,爆炸压力峰值最大。出现压力峰值的时间随木粉浓度变化而改变,不同浓度粉尘在各测试点压力波峰值的出现时间如图5所示。由图5可知,浓度从70.13 g/m3改变到490.88 g/m3时,峰值的到达时间先快后慢。浓度一定时,压力峰值到达时间随距离变化呈现先增后降的趋势,这是由于压力波移动过程中存在压力累积现象,会导致P4测试点处压力波峰值出现时间提前。除尘管道粉尘爆炸平均升压速率为最大压力值与其升压时间的比值,4种浓度的平均升压速率计算结果见表1。从表1可知,平均升压速率随浓度增大呈现先上升后下降的关系。

图5 不同浓度压力峰值出现时间变化Fig.5 Presentation time change of peak pressure of different concentration

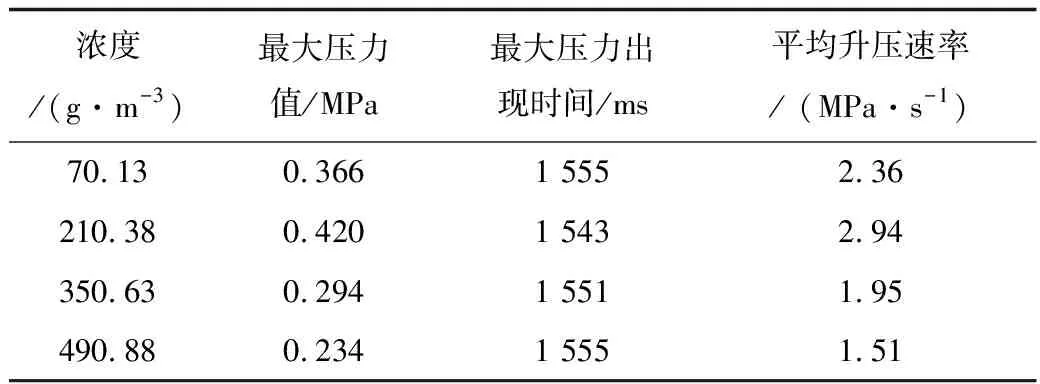

表1 不同浓度平均升压速率Table 1 Average pressure rise rate of different concentration

由图4~5可知,在浓度为210.38 g/m3时,压力波的各测试点峰值分别为0.02,0.062,0.223,0.42 MPa,压力波的峰值到达时间分别为1 516,1 545,1 554,1 543 ms,平均升压速率为2.94 MPa/s,均取得最值。因此,浓度210.38 g/m3接近最佳反应浓度。

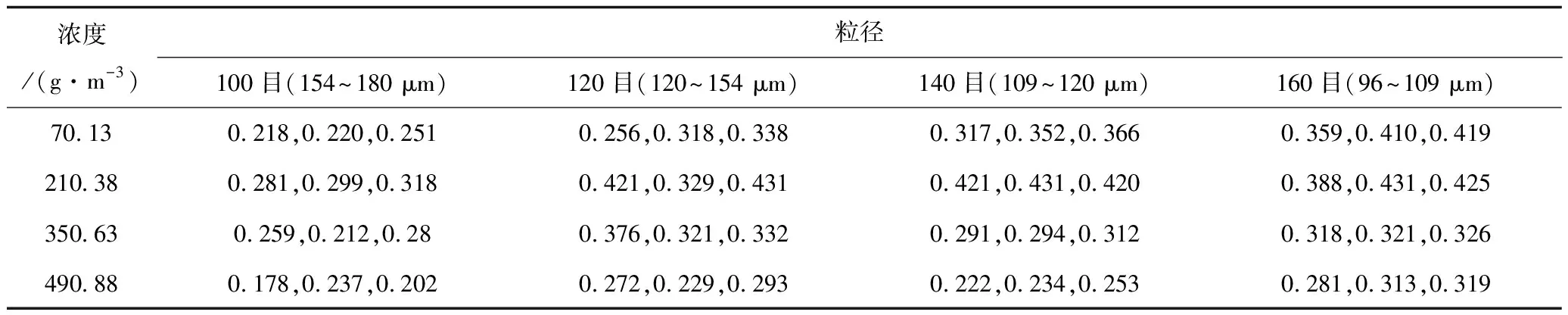

2.2.2 粒径

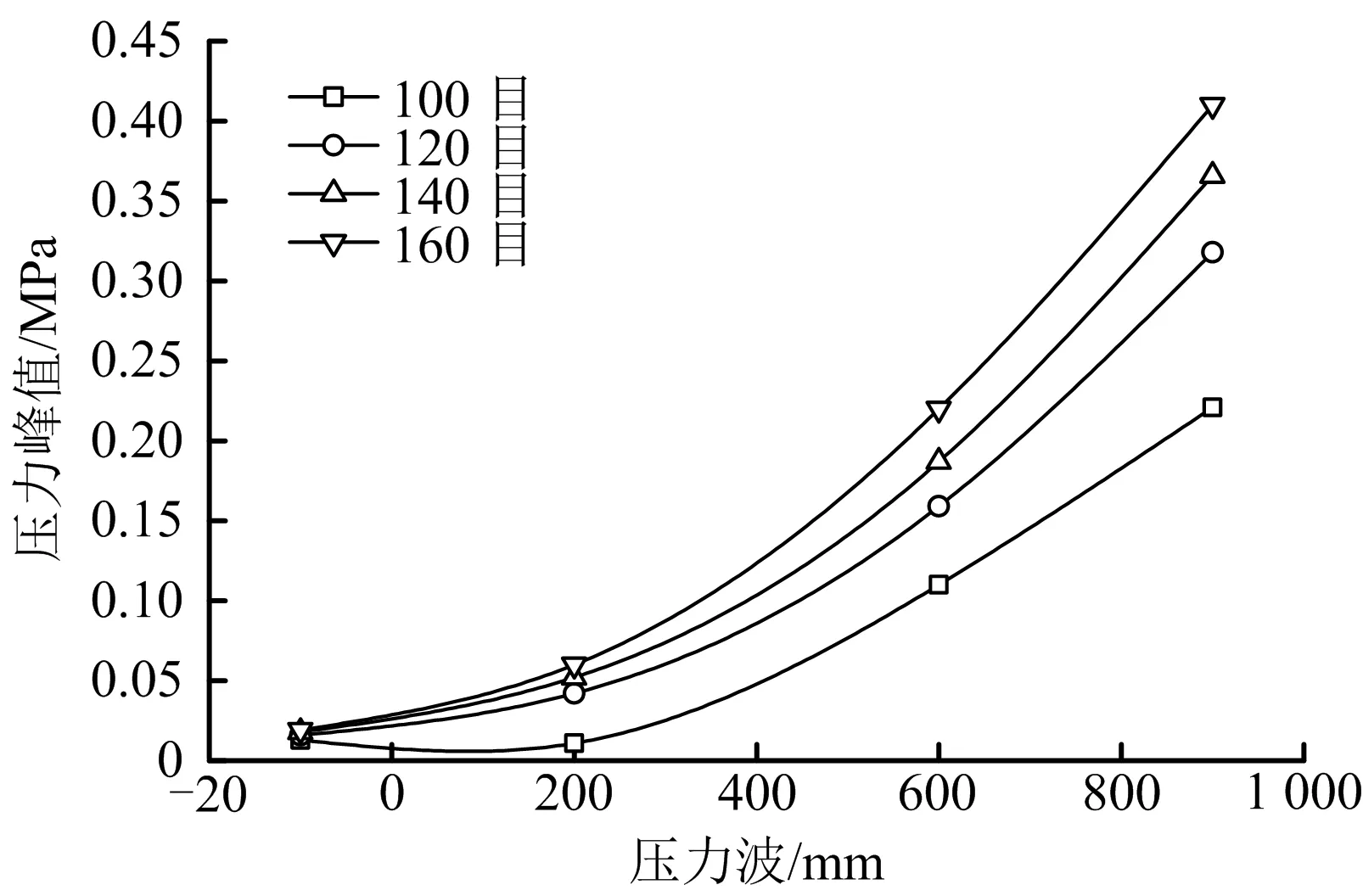

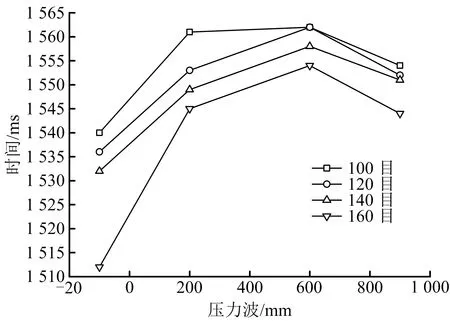

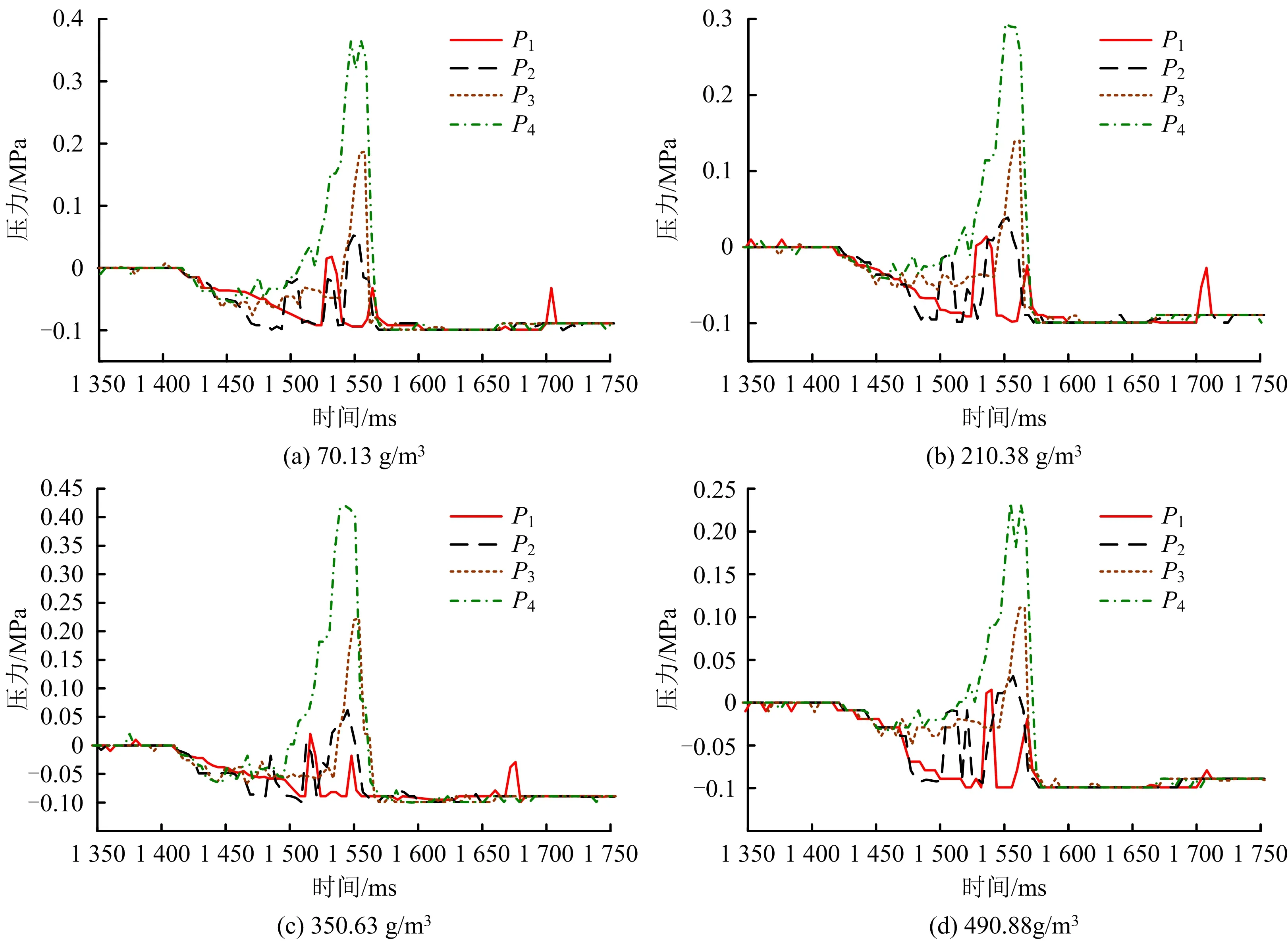

不同粒径压力峰值分布情况如图6所示。在粉尘样品系列2的测试中,各个测试点的压力峰值与测试距离呈正相关关系,与粒径大小呈负相关性关系。压力波从200 mm传播至900 mm过程中,压力峰值分别上升了260% 和80%左右。粉尘粒径由100目变化到160目时,各测试点压力波峰值依次升高,这是因为粒径越小的粉尘比表面积越大,与O2的接触面积越充分,燃烧速率越大,压力峰值会越高。各测试点压力波峰值的出现时间如图7所示。由图7可知,粒径从100目(154~180 μm)改变到160目(96~109 μm)的过程中,粒径越小,反应速度越快,使压力峰值的到达时间缩短。取图6~7中各粉尘浓度的最大压力值及其出现时间,计算平均升压速率,结果见表2。粉尘粒径大小为100(154~180 μm)、120(120~154 μm)、140(109~120 μm)、160(96~109 μm)目时,平均升压速率依次为1.43,2.09,2.42,2.85 MPa/s。

图6 不同粒径压力峰值分布情况Fig.6 Distribution of peak pressure of different particle sizes

在粒径为160目时,测试点压力波峰值分别为0.019,0.060,0.219,0.410 MPa,压力波峰值的到达时间分别为1 512,1 545,1 553,1 544 ms,平均升压速率为2.85 MPa/s。与100,120,140目粉尘测试结果相比,160目粉尘各个测试点压力波峰值最大、到达压力波峰值时间最小、升压速率最大。因而,粒径96~109 μm为最佳反应粒径。

2.3 双因素对压力波的影响

2.3.1 浓度因素试验结果

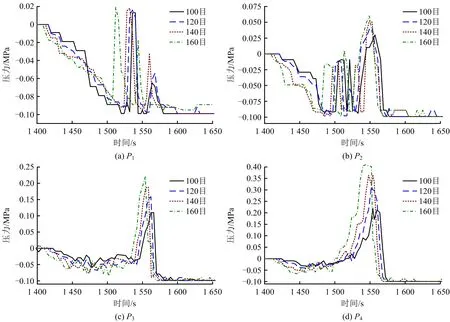

对粉尘样品系列1进行测试,试验中浓度越接近210.38 g/m3,压力波动越明显,在P3与P4位置波动压力最高达到0.221,0.42 MPa。这是因为当气流与空间一定时,浓度太小会导致管道内粒子间距太大,反应传播受限;而浓度太大时,反应会因O2供给不足而受限。因此在浓度为210.38 g/m3时,压力波形变化较快。样品系列1的爆炸压力测试结果如图8所示。由图8可知,P1与P2测试点压力波形比其他波形明显多1个波峰,这是因为接近最佳反应浓度时,反应加剧,压力变化更迅速。

图7 不同粒径压力峰值随时间变化Fig.7 Presentation time change of peak pressure of different particle sizes

表2 不同粒径平均升压速率Table 2 Average pressure rise rate of different particle sizes

浓度从70.13 g/m3改变到490.88 g/m3的过程中,在P1与P2位置反应开始时间较早,压力波动最明显,各点的压力波形变化趋势相似。这是由于点火开始后,喷粉装置和真空腔前端电磁阀同时打开,即在P1~P2管段内点火与气压同时发生显著变化,粉尘充分卷扬,爆炸发生较剧烈。P3与P4位置压力波均呈现为先升后降的趋势,到达传播过程中的压力最高点。

2.3.2 粒径因素试验结果

粉尘样品系列2的测试结果如图9所示,分别表示不同粒径粉尘爆炸时4个测试点压力的变化情况。由图9可知,在P1测试位置,粒径为140(109~120 μm)、160(96~109 μm)目时,压力波的波形表现为3个峰,粒径为160目(96~109 μm)的粉尘试验中第3峰变化较为明显,而在粒径为100(154~180 μm)、120(120~154 μm)时压力波的第3峰表现均不明显;粒径越小时,压力波在P2测试位置的反射波越强烈,第2峰变化越明显;在P3,P4测试位置,随着粒径减小,压力波波幅增大。

图8 不同浓度粉尘爆炸时4个测试点压力变化情况Fig.8 Pressure waveforms of dust with different concentrations at four test points

图9 不同粒径粉尘爆炸时4个测试点压力变化情况Fig.9 Pressure waveforms of dust with different particle sizes at four test points

因此,在一定条件下,同一测试点的压力波波幅与粒径大小呈现负相关关系。这是因为压差、浓度、反应空间一定时,粒径越小,管道内粒子数量越多,比表面积越大,O2扩散加快,粒子容易达到反应温度。

2.3.3 双因素对压力波的交互作用

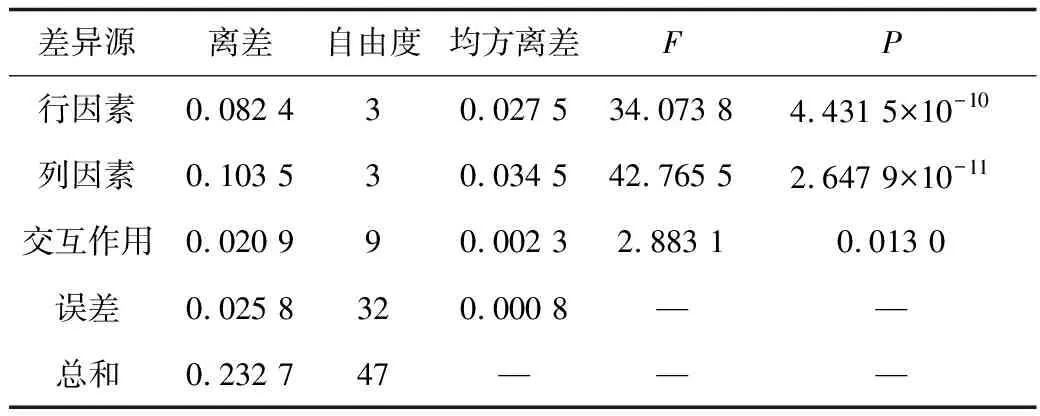

结合2.2节可知,因压力波受粉尘浓度和粒径的影响,故不能仅关注单因素的影响,而忽略因素间的交互作用。因此取所有试验样品的压力波最值列入表3,利用这些试验数据在Matlab中做双因素方差分析,返回值p用于确定因子的显著性[14]。取α=0.05检验其交互作用,方差分析结果见表4。其中P=(4.431 5×10-10, 2.647 9×10-11,0.013 0),3个数值均小于0.05,因而不仅列因素(浓度)之间、行因素(粒径)之间有显著差异,粒径与浓度之间也有显著差异。

表3 4种粒径在4种浓度下试验3次的压力最大值Table 3 Maximum pressure in three times tests with four particle sizes under four concentrations MPa

表4 方差分析Table 4 ANOVA table

3 结论

1)通风除尘管道粉尘爆炸压力波波形会随着爆心距增大从多峰转为单峰进行传播,这是由于传播过程中入射波与反射波会逐渐合并。整个压力波的传播过程可以分成自由传播阶段、管壁反射阶段、一维传播阶段。了解除尘管道压力传播过程并对其进行智能监测,可以及时控制爆炸事故的危害蔓延。

2)试验中P4点压力峰值最大,出现时间较早,这是因为压力波在传递过程中处于边移动边生长的状态,具有压力累积效应。

3)粒径为160目时,浓度越接近210.38 g/m3,压力波峰值越大,波动越明显,峰值到达时间越短,平均升压速率变快;浓度为70.13 g/m3的条件下,粒径越小,压力峰值越大,波动越明显,峰值到达时间越短,平均升压速率变快。

4)由Matlab中粒径、浓度2因素的方差分析结果可知,除尘管道内粉尘爆炸压力波受浓度与粒径的交互作用影响显著,因此分析压力波传播机理时应考虑因素间的交互效应。