金刚石复合片内部结构优化研究

2020-01-11陈家荣莫培程肖乐银谢德龙潘晓毅

陈家荣,莫培程,贾 光,林 峰,肖乐银,谢德龙,潘晓毅,陈 超

(1.中国有色桂林矿产地质研究院有限公司,广西 桂林 541004;2.国家特种矿物材料工程技术研究中心,广西 桂林 541004;3.广西超硬材料研究开发重点实验室,广西 桂林 541004)

1 概述

金刚石晶体中,碳原子按四面体成键方式互相连接,组成无限的三维骨架,是典型的原子晶体。每个碳原子都以SP3杂化轨道与另外4个碳原子形成共价键,构成正四面体[1]。由于金刚石中的C-C键很强,所有的价电子都参与了共价键的形成,没有自由电子,所以金刚石不仅硬度大,热导率大,熔点极高,而且不导电[1-2]。正四面体结构的金刚石是地球上被发现的众多天然存在物质中最坚硬的材料,天然金刚石和人造金刚石可用于制造钻探用的钻头和磨削工具[3-4]。在工业化精密加工中,需要大量的金刚石刀具,因此金刚石刀具受到科研工作者广泛的关注。金刚石刀具具有极高的硬度和耐磨性、低摩擦系数、高弹性模量、高热导、低热膨胀系数,以及与非铁金属亲和力小等优点[5]。优良的性能,使其可用于非金属硬脆材料和有色金属材料的精密加工,如石墨、高耐磨材料、复合材料高硅铝合金及其它韧性合金材料[6-7]。金刚石刀具类型繁多,性能差异显著,不同类型金刚石刀具的结构、制备方法和应用领域有较大区别[8-9]。聚晶金刚石刀具是由金刚石聚晶(Polycrystalline Diamond,简称PCD)加工而成的。PCD是由金刚石粉体在催化剂的作用与高温高压环境下金刚石与金刚石颗粒之间形成的D-D键而合成的大块聚晶[10]。其优点是各向同性,价格相对低廉。金刚石聚晶(PCD)加工后焊接到金属刀柄上经过精加工就能得到PCD刀具[11]。但是金刚石本身与金属材料亲和性差,简单的焊接显然不牢固,因此,科研人员尝试在金刚石聚晶合成过程中添加合金衬底制备成具备衬底的PCD,其结构由金刚石层与硬质合金层组成,金刚石层内金刚石晶粒晶向随机分布,在高温高压条件下,将金刚石层烧结在硬质合金衬底上可合成PDC[12]。PDC既具有硬质合金的韧性和可焊接的特性,又具有PCD的硬度高、耐磨性强、无解理面的的优良特性,因此在有色金属切削加工、无机非金属材料加工、木材加工等方面得到广泛的应用。

目前,刀具用PDC正朝着规格尺寸大型化、质量优化、性能均匀化、形状结构多样化方向发展[13]。大尺寸的PDC可以在生产合成中降低人工成本和时间成本。大直径刀具用PDC有Φ51mm、Φ58mm,Φ74mm, 主要生产厂家有英国元素六、美国DI公司、韩国日进等[10,13]。我国中南钻石和河南四方达分别研发出了Φ55mm和Φ58mm大尺寸PDC[13,14]。大尺寸PDC主要面临的困境之一就是质量优化、性能均匀化。PDC合成过程中主要面临的是性能均匀化,PDC圆片中心与外围的内部结构存在差异,严重影响了PDC性能均匀化和成品率。本文研究了PDC的内部结构优化,不同工艺下金刚石粒度对内部金刚石的影响,通过超声波探伤设备检测PDC界面结构探究聚晶内部斑点的空间位置分布及聚晶层厚度分布,并分析结构优化机理。

2 实验材料、设备、方法及原理

2.1 实验材料

金刚石粉体3.0~30.0μm,阿拉丁高级试剂提供的钴粉、镍粉、铁粉等,叶蜡石,石墨管,盐管,稀有金属杯,金刚石砂轮,国药氢氧化钠,盐酸,硝酸。硬质合金由株洲翔宇硬质合金公司提供。

2.2 实验设备

缸径560铰链式六面顶压机,超声波探伤设备,磨耗比测试机,滚筒式混料机,电火花线切割机,平面磨床,无心磨床,冷压压力机,真空烘箱,氢还原炉,马弗炉,高频焊接机,数字化车床,喷砂机,手动压力机。PDC制备过程中对原料的要求很严格,PDC的合成对金刚石的洁净度要求很高,采用扫描电子显微镜附带的EDS能谱仪对双相混匀净化后的金刚石与钴的粉料进行了检测以检验其元素分布。

2.3 PDC合成工艺与原理

PDC合成方法:硬质合金基体选用YG16(WC84wt%,Co16wt%);粉料配料:金刚石粉体与钴粉,按一定比例混合, 混料前金刚石需要高温氢氧化钠熔融煮2小时,然后用王水煮1.5h,钴粉采用高温氢气还原,还原后粉料混合在密闭容器中用乙醇做为助混剂,混料完成在真空干燥炉子中真空干燥2h,温度为80℃;粉料填装到金属杯中真空烧结,温度850℃~1050℃,使用冷压机压实并再填装到改装的叶蜡石组件中使用六面顶压机压制成金刚石复合片,温度1450℃~1550℃,压力5.0~6.5GPa。为探究不同深度内部结构,实验过程选取合成样品中内部有斑点的从表面逐步研磨磨削后再扫描内部结构。

PDC形成原理:高压低温下金刚石微粉在钴的催化作用下进行了表面石墨化,待温度升高到金刚石的转化相变区间时,之前被石墨化的碳转化成金刚石,这时金刚石颗粒与颗粒之间就形成了D-D键的连接变成了聚晶。

2.5 超声波探伤原理

超声波无损探伤,一般在均匀的材料中,缺陷的存在将造成材料的不连续,这种不连续往往又造成声阻抗的不一致,根据反射定理,超声波在两种不同声阻抗的介质的交界面上将会发生反射,反射回来的能量大小与交界面两边介质声阻抗的差异和交界面的取向、大小有关,由此可通过反射波的反射计算出界面距离并模拟出图像,展现出材料表面形貌、界面形貌以及界面深度[15]。

3 实验结果与讨论

3.1 材料分析

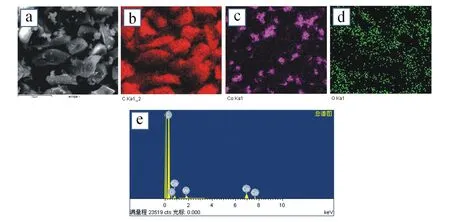

能谱面扫描显示金刚石颗粒与单质钴粉混合料后,如图1(a)所示钴粉在金刚石周围分布均匀,SEM二次电子图像中只能看到金刚石的相和钴的相。EDS面扫描进一步分析如图1(b)、(c)、(d)、(e),物料中除了有金刚石相中的碳元素和钴相中的元素外,还有钨元素和氧元素,氧元素主要来源为空气中的氧,钨元素主要来源于混料过程中硬质合金罐和硬质合金球磨损混入的碳化钨。碳化钨混入金刚石粉料中有利于提高聚晶层和硬质合金的结合力;PDC的硬质合金衬底主要成分是碳化钨和钴,聚晶粉中混入碳化钨使得聚晶成分与硬质合金的成分更加接近,烧结过程中更有利于聚晶层与合金层的结合,材料间的接合应力小。为了提高合成PDC的质量,混合物料需进行脱氧。混合物料填装到金属铌杯之后将进行氢还原以还原被氧化的钴元素,并进行真空高温处理避免金属氢化。

图1 EDS面扫描金刚石与钴混合料图谱Fig.1 Fig.1 EDS Surface Scanning Atlas of Diamond and Cobalt Mixture(a)扫描区域SEM图谱,(b)碳元素分布图,(c)钴元素分布图,(d)氧元素分布图,(e)EDS面扫描总普图

3.2 金刚石粒度对PDC内部结构影响

通过金刚石与钴粉密堆积及表面分散的方式确定聚晶金刚石粉料中的金刚石与钴的配比。

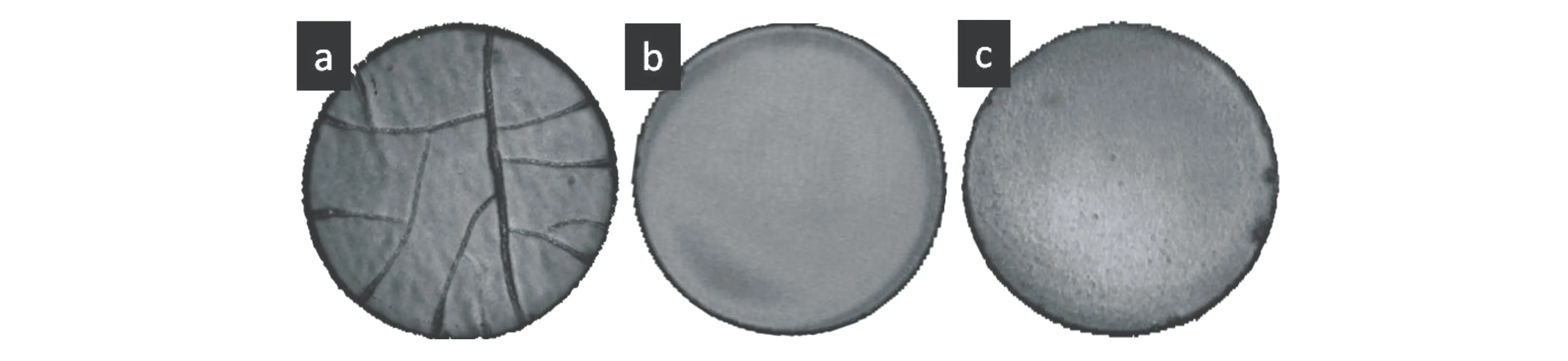

图2a展示的是使用细颗粒3μm金刚石粉料合成的PDC,细颗粒合成过程中容易产生裂纹,裂纹的形成有随机性,其主要原因是合成过程中由于金刚石颗粒间形成聚晶,聚晶的内部存在不均衡的应力而裂开。图2b展示的是使用细颗粒10μm金刚石粉料合成的聚晶金刚石复合片,图中所示PDC聚晶层与合金层的界面良好,边缘稍微有变形,主要原因是合成过程中旁热加热的方式使得边缘温度偏高,高温塑性大与卸压时硬质合金因收缩较多而金刚石收缩量较少造成。图2c展示的是使用细颗粒30μm金刚石粉料合成的PDC,图中所示PDC聚晶层合金层的界面出现了斑点,斑点的分散在整个复合片的上边缘比较严重,出现这种斑点的原因是聚晶合成工程中由于金刚石颗粒比较大合成过程中催化剂容易聚积,催化剂聚积后部分位置催化剂含量偏低,使得石墨相向金刚石相的转化受阻,而显现不均匀。

图2 不同粒度分布金刚石对PDC内部结构影响Fig.2 The influence of different particle size distribution on PDC internal structurea=3μm、b=10μm、c=30μm

表1 三种类型PDC的磨耗比

根据材料耐磨性能测试方法测试了三种类型PDC的磨耗比[16]。表1所示为三种类型的PDC复合片与碳化硅砂轮的磨耗比呈递增趋势,同时磨耗比最小的为24×103,虽然内部结构存在差异,但是聚晶金刚石复合片的聚晶已经形成并且呈现出很高的磨屑性能。

3.3 PDC保留不同聚晶层厚度超声波扫描结果

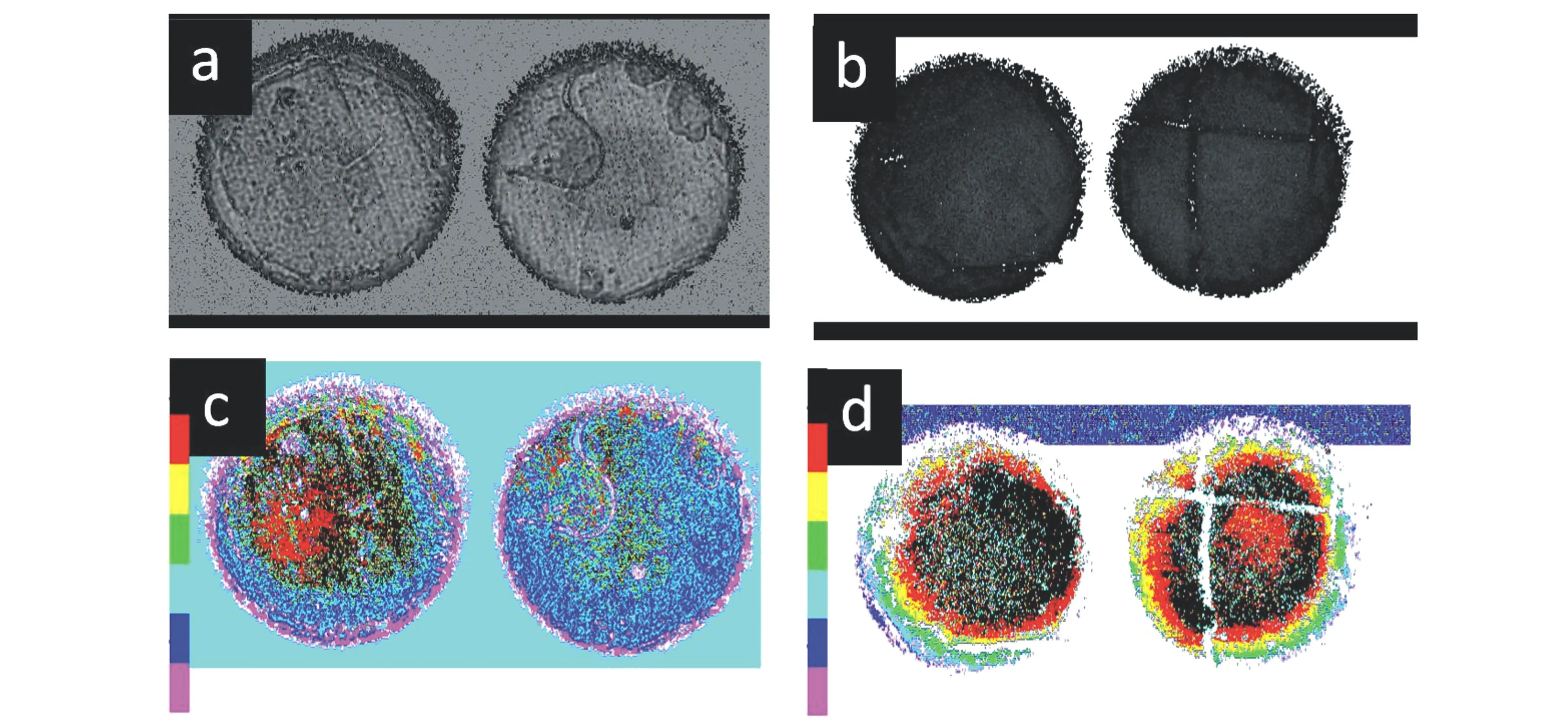

图3胚体喷砂除去表面金属杯后的超声波扫描图像显示有黑点有裂纹,但是研磨使得聚晶层减薄到0.6~0.7mm,之前的裂纹消失而斑点还在,进一步的研磨使得聚晶层厚度减薄到0.3~0.4mm时斑点逐步消失。探究聚晶金刚石复合片内部斑点是在界面或者分布在聚晶层内部。实验从样品表面喷砂到平磨再到减薄等措施每一步做完后都进行c扫描探伤检验内部斑点位置。实验结果表明斑点与斑块主要存在于聚晶层的表层,内层斑点较少甚至可以忽略。

图3 PDC胚体喷砂除去表面金属杯后的聚晶层厚度0.8~0.9mmFig.3 The thickness of polycrystalline layer of PDC embryo after removing surface metal cup by sandblasting is 0.8~0.9 mm

3.4 合成压力对内部结构的影响

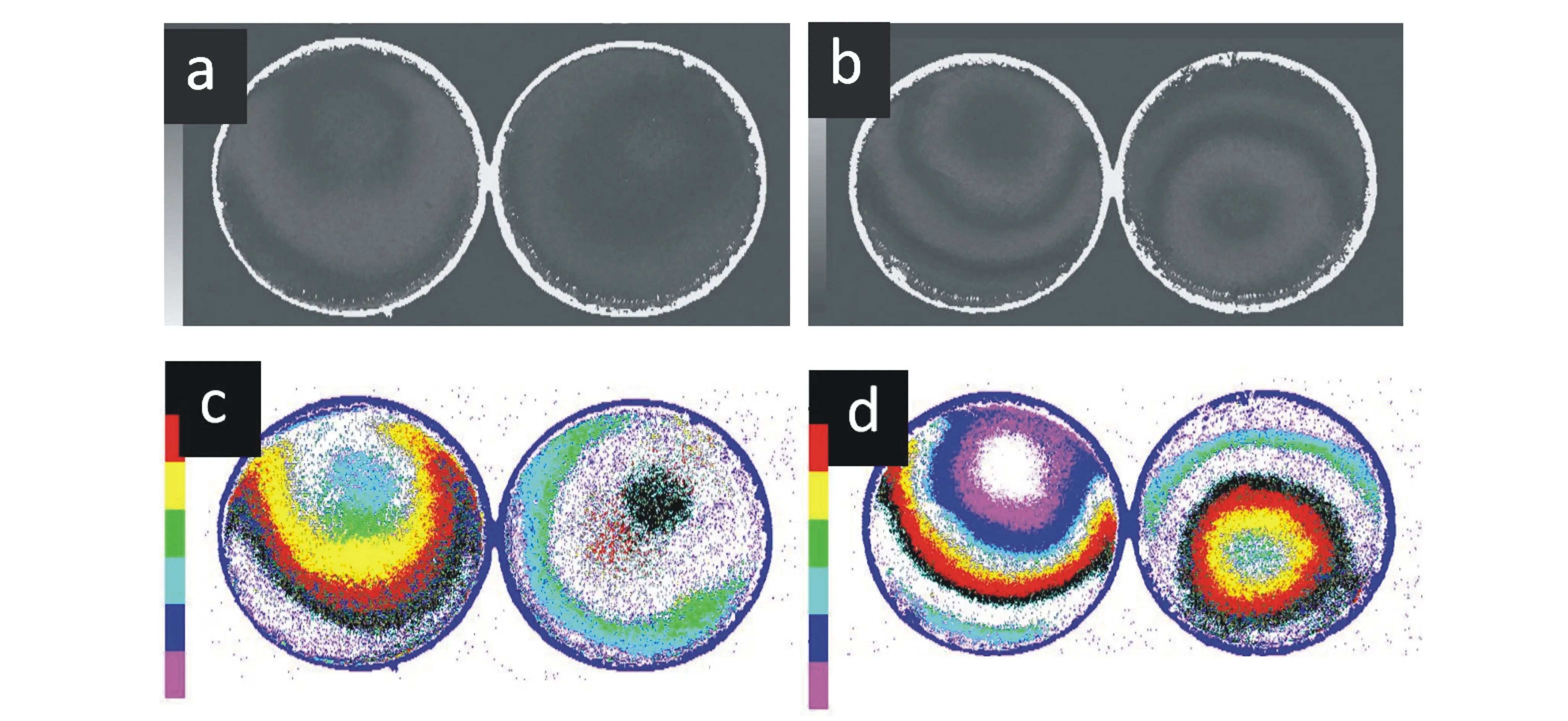

实验过程中将温度控制在1500℃,保持相同的加热功率,得到的样品通过超声波扫描分析样品内部结构,图6所示就是不同合成压力下PDC界面处的超声波扫描图像。

超声波扫描界面图像显示,图6(a)样品边缘出现较多的黑点,这里的黑点可能是所在区域材料密度不均匀或者是其他材料的相分布不均匀,根据石墨转化成金刚石的相图可知金刚石转化的压力温度相图呈倒三角分布[17],低压下合成金刚石可用温度范围较小,高压下合成温度范围较宽,由此可知低压下样品合成过程中边缘局部温度超出金刚石合成区域,使得该区位点金刚石的石墨化速度比石墨转化成金刚石的速度要快,留下过多的石墨未转化而产生不均匀现象。要使得温度压力落入合成区间应该提高压力,当压力增加到如样品图6(b)的压力时黑点消失,说明增加压力可以改善并消除内部黑点,因此提高压力更容易控制温度变化带来的影响。虽然合成压力分步提升但样品(a)、(b)、(c)、(d)界面仍出现了噪点,噪点的出现是材料内部结构不致密的体现,为提高致密性,随着压力的升高噪点的显现逐渐变弱。说明压力提高有利于提高PDC的致密性。

图4 研磨后聚晶层厚度0.6~0.7mm其内部界面与厚度分布Fig.4 The internal interface and thickness distribution of polycrystalline diamond layer with thickness of 0.6~0.7mm after grinding

图5 研磨后聚晶层厚度0.3~0.4mm其内部界面与厚度分布Fig.5 The internal interface and thickness distribution of polycrystalline diamond layer with thickness of 0.3~0.4mm after grinding

图6 不同合成压力下PDC界面处的超声波扫描界面图像Fig.6 Ultrasonic scanning interface images at PDC interface at different synthesis pressures. The oil pressure pump pressure油压泵压强(a)100GPa,(b)103GPa,(c)106MPa,(d)109MPa

4 结论

聚晶金刚石复合片在合成中细粒度3μm的金刚石时,在制备过程中更容易开裂,10μm金刚石颗粒合成的样品内部结构完好,比较粗的30μm金刚石颗粒制造的复合片内部有分散的斑点。C扫描显示的界面分布发现斑点主要分布在聚晶层的浅层。通过提高合成的压力可以得到更致密的样品,更容易消除内部斑点。