以TiC0.4为空位源制备高熵陶瓷硬质材料

2020-01-13李之凯钟生林

陈 川,吴 一,李之凯,钟生林,刘 洋

(桂林理工大学材料科学与工程学院,广西 桂林 541004)

1 简介

高熵陶瓷因具有硬度高、韧性高、热稳定性好、导电性能好等一系列理想的物理化学性能而受到许多研究者的青睐。其概念源于叶均蔚教授于1995年提出的高熵合金[1-3]设计理念,主要为等摩尔多组元ⅣB、ⅤB、ⅥB族过渡金属碳化物、氮化物[4-8]的均匀混合烧结。烧结体打破传统的Gibbs相率平衡相个数(P=n+1),最终获得组织结构单一的单相化合物固溶体。在传统的概念中,若混合物中加入的化合物种类越多,最终烧结体物相繁多,使材料脆化更严重,但高熵陶瓷和传统理念的化合物混合烧结不同,多种化合物的加入最终生成单一物相,不会使得材料脆化,是一种全新的硬质材料。

Joshua等人[9]通过高能球磨和放电等离子烧结制备了高熵二硼化物超高温陶瓷,这些高熵金属二硼化物的硬度和抗氧化性普遍优于由相同制造工艺制造的五种单独金属二硼化物的平均性能。Elinor等人[10]通过球磨和放电等离子烧结在2300℃条件下烧结制备出了等原子(Hf-Ta-Zr-Ti)C和(Hf-Ta-Zr-Nb)C高熵碳化物超高温陶瓷,硬度显著提高(36.1±1.6 GPa)。

贾光等人[11]以非化学计量比氮化钛(TiN0.3)为主体,通过添加其他过渡金属碳化物的方式,经过高温高压烧结来研究其烧结和扩散行为。研究表明:在高温高压(5GPa)条件下,VC与TiN0.3在较低温度(1300℃)下能完全固溶。Mo2C和TaC由于结构上的差异和比较稳定等原因,导致在相同条件下这两种物质有限的固溶能力,但在高温(1500℃)下仍有较大的固溶度。扩散动力学研究得出结论,在TiN0.3中V原子扩散能力最强,Ta原子次之,Mo原子最弱。杨倩等人[12]利用TiN0.3中高浓度的N原子空位来降低材料的烧结温度,大量的N原子空位能够促进烧结界面之间的传质,通过大量的原子扩散迁移,来加速烧结。同时,研究还发现,通过 TiN0.3与多种过渡金属碳化物等摩尔比复合烧结的方法,可得到单一晶体结构的单相共价键化合物,并且可提高材料的烧结性及烧结体的性能。

由吉布斯自由能公式G=H-TS可知,在高温条件下,体系中熵值占主导地位,因此本文利用高熵效应和空位扩散效应,在相对较低的温度下合成高熵陶瓷硬质材料。

2 原料准备及实验过程

2.1 原料准备

本实验使用Ti粉和TiC粉末,利用MA方法合成TiCx,实验使用的其他原料有碳化钒(VC)、碳化铌(NbC)、氮化钛(TiN)和碳化钽(TaC)。

机械合金化(MA)制备非化学计量比原料TiCx[13-19],具体合成流程如下:

按照摩尔比Ti∶TiC为3∶2的比例进行配比,计划合成空位浓度为0.6的TiC0.4原料。然后将称量好的TiC粉和Ti粉置于手套箱内,在超低氧、氩气气氛保护的条件下将原料依次放入行星式球磨罐中。球料比为20∶1,球磨罐转速为450 r/min,总共球磨时间为40h。

2.2 实验过程

2.2.1 样品制备

按表1的实验配方等摩尔称取实验原料,放入玛瑙研钵中,以无水乙醇为介质研磨混料3h,然后在90℃干燥箱中干燥12h,最后按图1所示的方式组装,在SPS烧结炉中进行氩气填充高温烧结,烧结温度为1600℃,升温速率为100℃/min,保温时间为20 min,烧结压力为40MPa。

表1 实验配方

2.2.2 样品抛光和表征

烧结后的高熵陶瓷样品在金刚石抛光机上进行研磨抛光;用阿基米德排水法测样品的密度及气孔率;运用X射线衍射(型号:X`pert PRO)分析高熵陶瓷的物相组成;通过S-4800型场发射扫描电子显微镜(SEM)对高熵陶瓷抛光面的元素分布以及断面的显微结构和形貌进行表征;采用维氏显微硬度计测定高熵陶瓷的显微硬度和断裂韧性。

3 结果分析

3.1 物相分析

图2为不同组元烧结样品的XRD图,从图中可以看出, A、B、C三种配方所烧结得到的样品经检测均为单一的面心立方晶体结构物相,但是与晶格完整的碳化钛面心立方结构物相峰位相比发现,实验得到的面心立方物相的峰位出现了不同程度的角度偏移,这是因为烧结体中各元素以碳空位为扩散通道相互扩散,扩散反应最后得到的单一物相是原子错排的共价键化合物(三组元:(Ti2V)(NC1.4)),原子间的相互置换必然导致晶格变化,晶格常数大的碳化钽和碳化铌晶格中钽、铌原子被原子半径小的钛和钒原子部分替代,这样就导致了碳化钽、碳化铌的晶格收缩,峰位会向高角度偏移,同样原因,碳化钛、氮化钛、碳化钒晶格发生膨胀,峰位会向低角度偏移,最终得到的整体晶格常数趋于一致,物相单一。其中三组元高熵陶瓷中没有晶格常数较大的碳化钽和碳化铌,扩散反应之后物相衍射峰相对四、五组元出现向高角度偏移的现象。表2为实验所用原料和三组烧结样品的晶格常数对比。计算发现,三组烧结样品的晶格常数与所加原料的平均晶格常数非常接近。

图2 不同组元高熵陶瓷XRD图Fig.2 XRD patterns of high-entropy ceramic with different components(A: TiC0.4 +TiN +VC;B: TiC0.4 +TiN +VC+ NbC;C: TiC0.4 +TiN +VC+ NbC +TaC)

表2 原料和烧结样品晶格常数对比

3.2 显微形貌分析

图3为不同组元高熵陶瓷烧结后的断面SEM图。从图中可以看出,三种配方烧结后的高熵陶瓷均为穿晶和沿晶断裂共存的断裂方式。其中三组元高熵陶瓷的晶粒饱满粗大,颗粒大小均匀,平均粒径在3μm左右,且几乎不存在气孔。这可能是因为组元数量相对较少,在热力学条件满足的情况下,空位浓度含量较高,且扩散反应更简单,扩散反应进行更顺利,以至于后续保温时段,晶粒长大更均匀有序。但是,即使相对密度相对较高,因为晶粒粗大,导致硬度和断裂韧性更低。结合三组元高熵陶瓷来看,四、五组元高熵陶瓷烧结体颗粒更细,颗粒大小相对更无规则,且晶界处气孔数量明显较多。

图3 烧结后样品的断面SEM图Fig.3 Cross-sectional SEM image of the sintered sample(A: TiC0.4 +TiN +VC;B: TiC0.4 +TiN +VC+ NbC;C: TiC0.4 +TiN +VC+ NbC +TaC)

3.3 面扫描能谱分析

图4为不同组元高熵陶瓷面扫描元素分布图,从图中可以看出,三组元高熵陶瓷元素分布相对均匀,但仍然存在轻微的元素聚集现象;四组元高熵陶瓷碳、氮、钒元素分布非常均匀,元素扩散较好,但钛、铌元素扩散行为相对较差,钛元素存在少量颗粒聚集现象,铌元素聚集现象更为明显;五组元高熵陶瓷依然存在铌元素聚集现象,同时还发现,存在氮化钛颗粒元素聚集现象。从能谱分析来看,体系中金属元素钒扩散能力较强,铌元素的扩散能力较差。总体来说,不同组元混合物扩散反应在指定工艺条件下进行得较为顺利,虽然有些元素还存在团聚现象,但这种现象主要是由原料粒度和混料方式(手混)造成的[20-22]。

3.4 力学性能和致密性分析

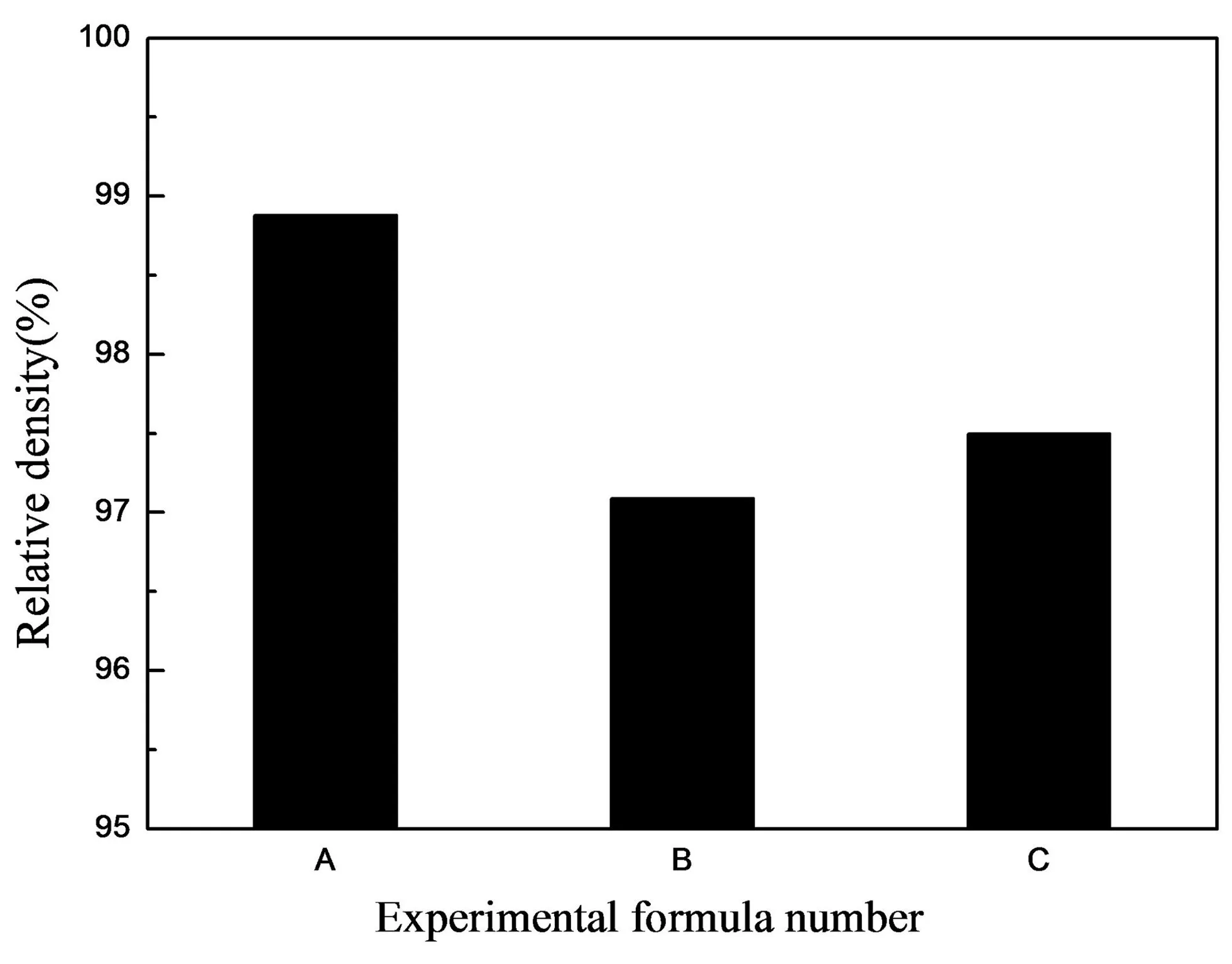

图5为不同组元高熵陶瓷的相对密度,很明显,三组元烧结样品相对密度更高,四、五组元相对较低,这正好与断面扫描图片所观察到的现象相吻合。

图5 不同组元高熵陶瓷的相对密度Fig.5 Relative density of high-entropy ceramics with different components(A: TiC0.4 +TiN +VC;B: TiC0.4 +TiN +VC+ NbC;C: TiC0.4 +TiN +VC+ NbC +TaC)

图6 不同组元高熵陶瓷的维氏硬度和断裂韧性Fig.6 Vickers hardness and fracture toughness of high-entropy ceramics with different components(A: TiC0.4 +TiN +VC;B: TiC0.4 +TiN +VC+ NbC;C: TiC0.4 +TiN +VC+ NbC +TaC)

4 结 论

本实验以非化学计量比的TiC0.4为主体,与多种过渡金属化合物进行等摩尔配比,利用SPS烧结方式成功地合成了C空位型高熵陶瓷。在烧结温度为1600℃、保温时间20 min、升温速率100℃/min、压力为40 MPa的条件下,所有实验设计配方均可烧结制备出性能较好的高熵陶瓷。现总结如下:

(1)三、四、五组元高熵陶瓷原料在所设定的工艺条件下均得到单一的FCC物相,由于高熵陶瓷是原子错排的共价键化合物,故相对于晶格完整FCC结构存在不同程度的峰位偏移现象。

(2)通过显微结构分析可以发现,随着组元数的增加,高熵陶瓷晶粒尺寸逐渐减小。同时还可以发现,三组元烧结样品晶粒大小更均匀,且几乎不存在气孔。

(3)烧结样品抛光面元素分布扫描分析表明,体系中,铌元素扩散能力较差,钒元素扩散能力较强。