LNG工厂短期停产前提下的开工复产经验

2020-01-11邓向军何靖怡徐何军

杨 烨 杨 玄 邓向军 何靖怡 王 敏 徐何军

中国石化江汉油田分公司江汉采油厂湖北黄冈LNG项目部, 湖北 黄冈 438011

0 前言

天然气作为清洁高效的化石能源在国家能源序列中占有举足轻重的地位。近年来“煤改气”顶层政策和“蓝天行动”环保要求使天然气需求出现爆发式增长。据相关部门预测,2019年中国天然气需求将达3 050×108m3,同比增长10%。而LNG作为天然气的另一种储存形式,在运输、调峰、贸易上极具优势,围绕边远小型气田和天然气集输管网而修建的LNG工厂遍布全球[1-3]。但市场导向和工艺设备情况都会影响LNG工厂正常生产,且影响因素不可控。所以LNG工厂开/停产为一个复杂动态变化过程,工厂应处于可随时开工复产阶段,设备设施应保证长效备用。当前业内相关工厂只建立有正常停产检修后的开工复产方案,缺乏多种情况诱导下的LNG工厂随时性启/停机高效运行细则。

针对我国天然气行业发展与相关企业改革现状,在我国成立国家管网公司政策背景下,延续笔者往年开工复产研究经验,以某LNG工厂2018年生产情况为研究对象,着重研究市场导向下的短期停产、高效启机经验。在开工复产工作统筹、安全检查细则、一次性启机操作和节能减排方面展开深入探讨,为同行在新常态下的LNG工厂生产运行提供针对性意见。

1 原理及背景

LNG工厂的宏观生产运行周期按停产检修→开工复产→正常生产三个微观阶段循环进行。其中各阶段相关性强,且互为逻辑关系,需要多工种、高效率协同配合,在安全平稳前提下提高工作紧凑性,确保整体工业链顺利进行[4]。

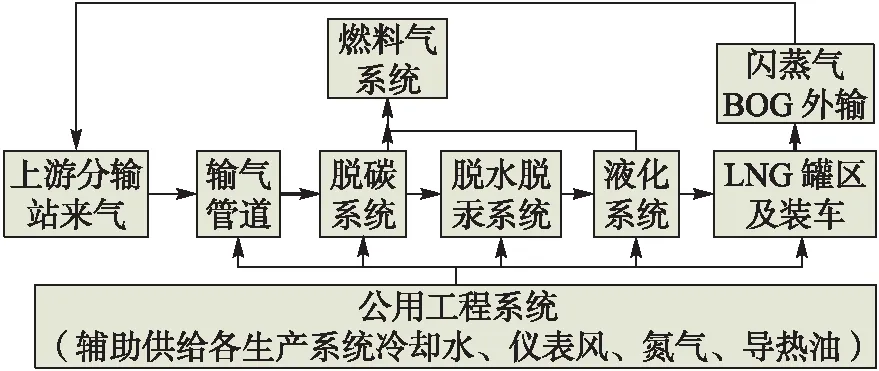

某LNG工厂工艺流程主要包括集输、公用工程、三脱、液化、BOG、储罐区、装车等,见图1。自上游集输系统输送至该LNG工厂的管道天然气达到500×104m3/d,经过LNG工厂依次脱除天然气中的CO2、水,充分冷却至完全冷凝,然后LNG进入LNG储罐。其中工厂液化装置采用传统阶式制冷循环工艺与混合冷剂制冷循环工艺3级结合方式[5-7]。压缩机负荷从大到小依次为:丙烯压缩机>乙烯压缩机>甲烷压缩机。

图1 某LNG工厂主要工艺流程图

依据流程工业原理,笔者在此将各阶段定义为:离散过程(停产检修);连续过程(正常生产);间歇过程(开工复产)。并根据不同阶段工作特点及生产控制矛盾展开讨论。依据正常生产操作经验可知:某LNG工厂生产稳定性良好,但工艺流程复杂,动/静设备较多;开工前需检查的项目繁杂,复产阶段操作节点和需关注的参数众多[8-10]。依据停产检修现场设备设施拆解查验情况可知:某LNG工厂由于历年生产时间不等,设备设施损耗率无法估算,易老化部件由于运转时间不足未损坏,考虑到成本因素,部分零件到保后未更换[11]。依据开工复产历年启机记录可知:开工复产过程中各工艺装置会由相互独立变为互为联通而趋于生产稳定,向连续过程发展。但设备设施老化和多种因素下的频繁性启停机导致开工复产过程中工艺装置由独立到联通再到生产稳定的操作过程复杂而不可控。而开工复产是连接停产检修与正常生产三个微观阶段的关键节点[12]。当前由于市场波动和政策导向,某LNG工厂2018年生产任务变化复杂,多重因素下停机事件频发,现取2018年3月4日恢复生产(政策导向)至2018年12月30日停产等待(上游原料气波动)的时间段内停产情况汇总分析,见表1。

由表1可知,某LNG工厂2018年生产波动异常停机15次。主要为设备设施故障引起,其次为上游原料气波动和市场导向下的憋罐。其中由于上游原料气调配计划不明和市场导向的不可预期诱发的停产时间不确定,给当前停产期间的节能降耗与下一阶段的开工复产准备工作带来极大困难。所以LNG工厂必须达到在间歇停产等待期无法估计的前提下可随时启机待命,以适应多种影响因素下的非计划性生产。

表1 2018年停产记录表

停机日期停产原因复产间隔期备注03-21上游电力系统欠压35 h核实停机原因后重启04-25上游电力系统欠压33 h核实停机原因后重启04-29市场导向下的憋罐130 d09-06恢复生产05-18上游分输站故障3 h三机组未停,全厂紧急降量09-25上游电力系统欠压30 h核实停机原因后重启10-02上游电力系统欠压36 h核实停机原因后重启10-08上游分输站故障3 h三机组未停,全厂紧急降量11-06仪表故障30 h核实停机原因后重启11-26仪表故障31 h核实停机原因后重启11-27变频器轻故障4.5 h仅甲烷压缩机停11-28变频器重故障7 h需完成全年配产任务,马上重启11-29变频器重故障10 h需完成全年配产任务,马上重启12-05变频器关键元件烧毁,无备件13 d12-18恢复生产12-29仪表故障8 h需完成全年配产任务,马上重启12-30仪表故障—中亚管道限气,复产时间不明 注:三机组指丙烯压缩机、乙烯压缩机、甲烷压缩机;上游电力系统指国家电网禹王110 KV变电站。

在此抛开LNG工厂的宏观生产运行周期复杂衔接式变化,重点针对异常工况下的抢修、正常停产检修、上游原料气波动和下游销售吃紧等问题导致的LNG工厂随时性启/停机情况,做间歇过程(开工复产)微观阶段研究。

2 开工复产方案

某LNG工厂原复产纲要为:开车前准备,公用工程单元投用;原料气进装置区,三脱单元开车;丙烯制冷系统开车;天然气侧开工流程建立;乙烯制冷系统开车;天然气至开工线;甲烷制冷系统开车;开工线切换至LNG生产线;负荷调整[13]。

通过笔者前期对正常准备前提下的LNG工厂开工复产方案优化问题的研究[13]可知:某LNG工厂开工准备需16 d,而从工厂进气至正常生产需7 d。全厂从完全停产的冷态保运状态到开工复产至正常出液状态需耗时23 d,无法满足上游气源与市场波动导向下的目标出液日期要求,不具备市场竞争力。现制定短期停机前提下前一阶段停产热备细则,及后一阶段72 h紧凑性开工复产方案,见表2~3。

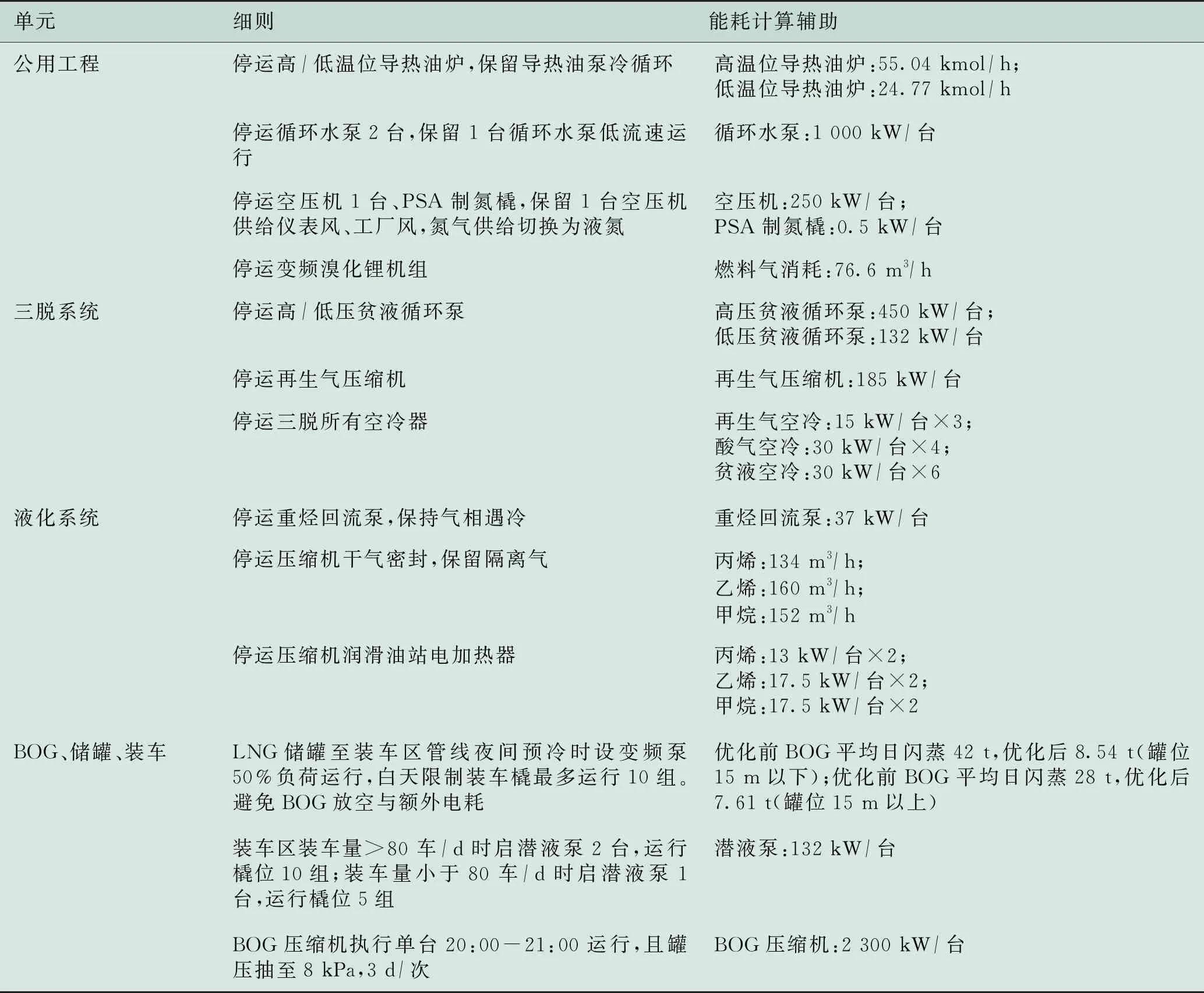

由表2可以看出,某LNG工厂停产热备细则制定不仅考虑到原复产纲要要求的计划检查项目,确保在最省工时前提下为下一阶段开工复产工作节约准备步骤。而且节能潜力巨大,能在开工等待期未知的前提下充分节约成本。由表3可以看出,在上阶段停产热备细则帮助下,充分简化开工复产检查要点。在冷剂充足,动力保障完备前提下可以进行72 h紧凑性开工。

3 经验与验证

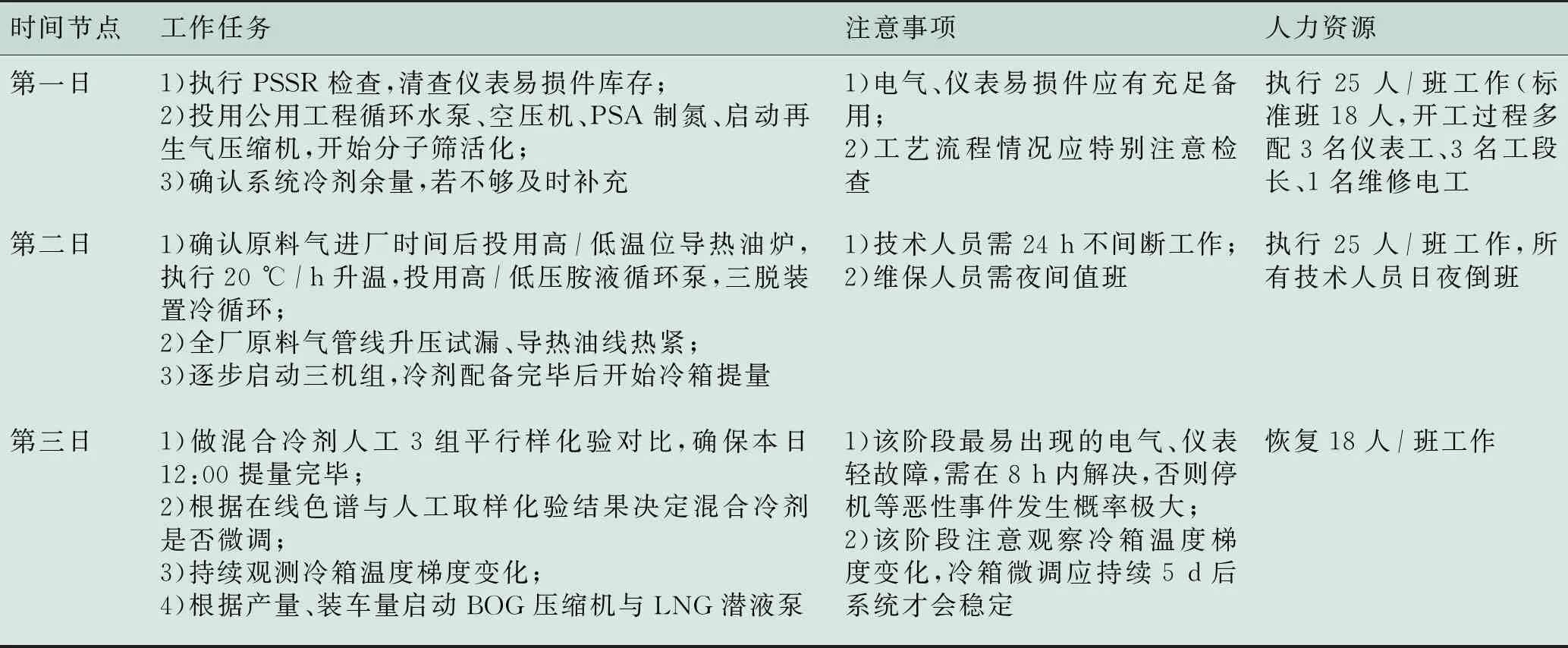

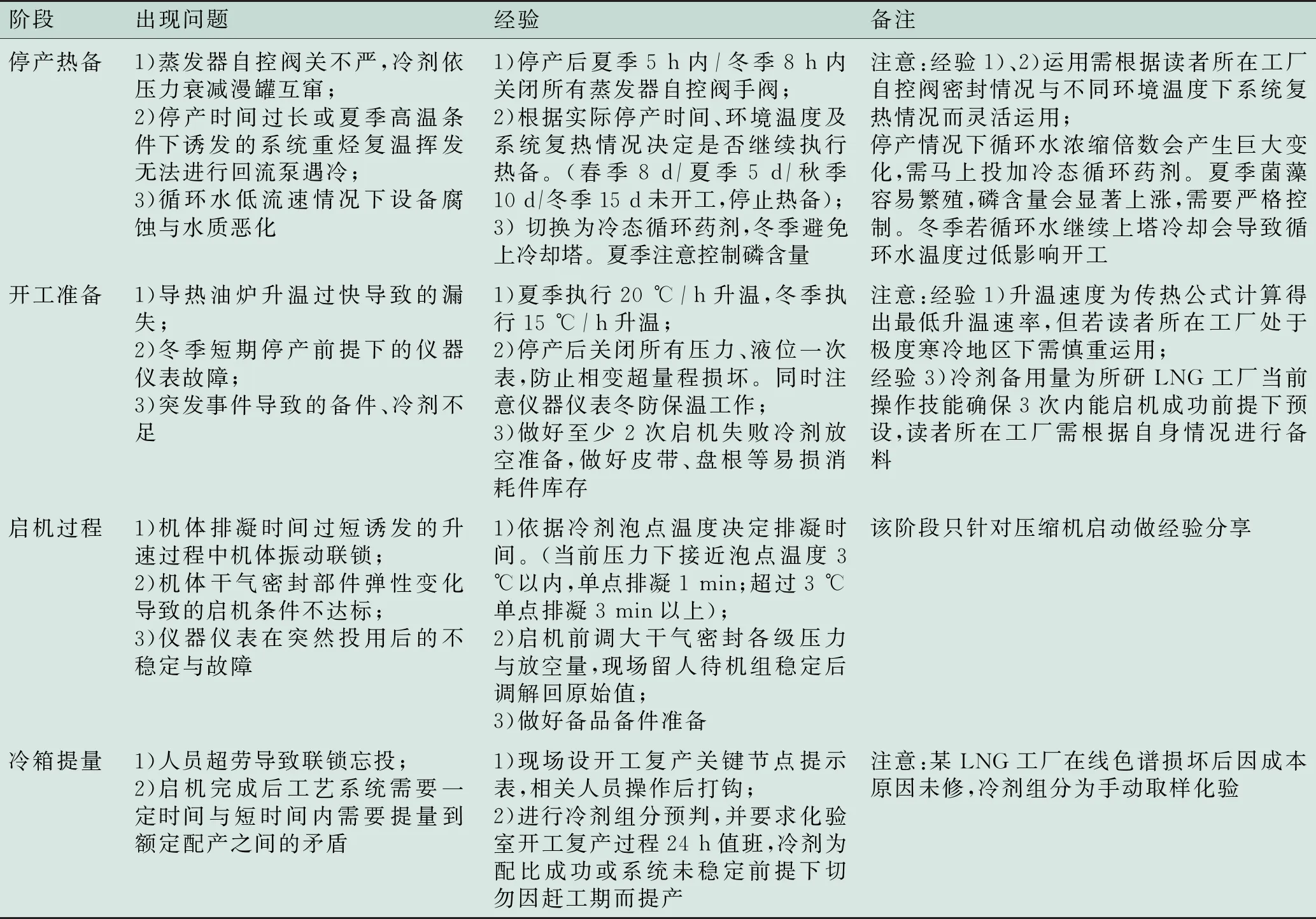

依据2018年生产运行现状,某厂于2019年1月12日停产间隔12 d后执行紧凑性开工复产方案。在2019年1月12日晚间7:40接上峰复产命令后连夜开展复产工作,于2019年1月14日下午4:20提量完成,充分验证紧凑性开工复产方案科学可行。根据实际核算,如若在不考虑人员超劳和人力资源前提下可将短期停产前提下的开工复产工作压缩至57 h。但技术人员过于疲惫会出现启机过程不连贯和关键检查项目缺失造成的启动后延伸性问题,所以笔者不推崇过于追求高效性的开工复产[14-16]。在此总结开工过程中实际经验,见表4。

根据本次执行紧凑性开工复产方案后能耗数据,做正常生产过程、正常停产过程、没执行停产热备细则前间歇停产和本次停产热备过程的能耗比对分析,见图2~4。

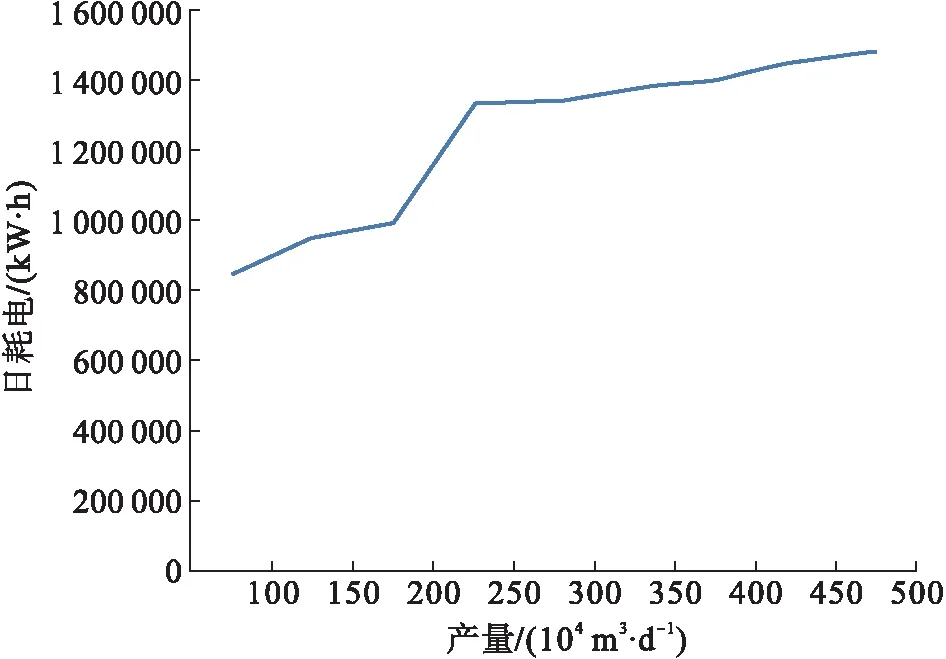

根据图2(正常停产指接检修通知后,预计停产时间2个月以上,且准备大修,所做相关停产操作;间歇停产指接临时停产通知,预计停产时间不明,随时准备开工复产时所做相关停产操作;短期停产指接临时停产通知,预计停产时间1个月以内,不准备大修,所做相关停产操作)及表2能耗辅助可以得出,正常生产情况下耗电依据产量不同,耗电量有所变化,其中由于生产负荷200×104m3/d以上时为避免LNG储罐放空而需启2台BOG压缩机,电量呈显著增高。250×104~500×104m3/d 生产时电耗增加幅度不大,所以工厂产量越高产品单耗越小,盈亏转折点在300×104m3/d左右[17-19]。由正常停产、间歇停产与短期停产下电耗对比可以看出,执行短期停产后电耗可以降低至34 500 kW·h左右,相对正常停产情况下的平均电耗31 600 kW·h只略微高出2 900 kW·h。但相对间歇停产平均42 500 kW·h的日耗电量每日可节约8 000 kW·h,节能效益可观。

表2 停产热备细则表

单元细则能耗计算辅助公用工程停运高/低温位导热油炉,保留导热油泵冷循环高温位导热油炉:55.04 kmol/h;低温位导热油炉:24.77 kmol/h停运循环水泵2台,保留1台循环水泵低流速运行循环水泵:1 000 kW/台停运空压机1台、PSA制氮橇,保留1台空压机供给仪表风、工厂风,氮气供给切换为液氮空压机:250 kW/台;PSA制氮橇:0.5 kW/台停运变频溴化锂机组燃料气消耗:76.6 m3/h三脱系统停运高/低压贫液循环泵高压贫液循环泵:450 kW/台;低压贫液循环泵:132 kW/台停运再生气压缩机再生气压缩机:185 kW/台停运三脱所有空冷器再生气空冷:15 kW/台×3;酸气空冷:30 kW/台×4;贫液空冷:30 kW/台×6液化系统停运重烃回流泵,保持气相遇冷重烃回流泵:37 kW/台停运压缩机干气密封,保留隔离气丙烯:134 m3/h;乙烯:160 m3/h;甲烷:152 m3/h停运压缩机润滑油站电加热器丙烯:13 kW/台×2;乙烯:17.5 kW/台×2;甲烷:17.5 kW/台×2BOG、储罐、装车LNG储罐至装车区管线夜间预冷时设变频泵50%负荷运行,白天限制装车橇最多运行10组。避免BOG放空与额外电耗优化前BOG平均日闪蒸42 t,优化后8.54 t(罐位15 m以下);优化前BOG平均日闪蒸28 t,优化后7.61 t(罐位15 m以上)装车区装车量>80车/d时启潜液泵2台,运行橇位10组;装车量小于80车/d时启潜液泵1台,运行橇位5组潜液泵:132 kW/台BOG压缩机执行单台20:00-21:00运行,且罐压抽至8 kPa,3 d/次BOG压缩机:2 300 kW/台

表3 紧凑性开工复产方案表

时间节点工作任务注意事项人力资源第一日1)执行PSSR检查,清查仪表易损件库存;2)投用公用工程循环水泵、空压机、PSA制氮、启动再生气压缩机,开始分子筛活化;3)确认系统冷剂余量,若不够及时补充1)电气、仪表易损件应有充足备用;2)工艺流程情况应特别注意检查执行25人/班工作(标准班18人,开工过程多配3名仪表工、3名工段长、1名维修电工第二日1)确认原料气进厂时间后投用高/低温位导热油炉,执行20 ℃/h升温,投用高/低压胺液循环泵,三脱装置冷循环;2)全厂原料气管线升压试漏、导热油线热紧;3)逐步启动三机组,冷剂配备完毕后开始冷箱提量1)技术人员需24 h不间断工作;2)维保人员需夜间值班执行25人/班工作,所有技术人员日夜倒班第三日1)做混合冷剂人工3组平行样化验对比,确保本日12:00提量完毕;2)根据在线色谱与人工取样化验结果决定混合冷剂是否微调;3)持续观测冷箱温度梯度变化;4)根据产量、装车量启动BOG压缩机与LNG潜液泵1)该阶段最易出现的电气、仪表轻故障,需在8 h内解决,否则停机等恶性事件发生概率极大;2)该阶段注意观察冷箱温度梯度变化,冷箱微调应持续5 d后系统才会稳定恢复18人/班工作

表4 开工复产经验比表

阶段出现问题经验备注停产热备1)蒸发器自控阀关不严,冷剂依压力衰减漫罐互窜;2)停产时间过长或夏季高温条件下诱发的系统重烃复温挥发无法进行回流泵遇冷;3)循环水低流速情况下设备腐蚀与水质恶化1)停产后夏季5 h内/冬季8 h内关闭所有蒸发器自控阀手阀;2)根据实际停产时间、环境温度及系统复热情况决定是否继续执行热备。(春季8 d/夏季5 d/秋季10 d/冬季15 d未开工,停止热备);3) 切换为冷态循环药剂,冬季避免上冷却塔。夏季注意控制磷含量注意:经验1)、2)运用需根据读者所在工厂自控阀密封情况与不同环境温度下系统复热情况而灵活运用;停产情况下循环水浓缩倍数会产生巨大变化,需马上投加冷态循环药剂。夏季菌藻容易繁殖,磷含量会显著上涨,需要严格控制。冬季若循环水继续上塔冷却会导致循环水温度过低影响开工开工准备1)导热油炉升温过快导致的漏失;2)冬季短期停产前提下的仪器仪表故障;3)突发事件导致的备件、冷剂不足1)夏季执行20 ℃/h升温,冬季执行15 ℃/h升温;2)停产后关闭所有压力、液位一次表,防止相变超量程损坏。同时注意仪器仪表冬防保温工作;3)做好至少2次启机失败冷剂放空准备,做好皮带、盘根等易损消耗件库存注意:经验1)升温速度为传热公式计算得出最低升温速率,但若读者所在工厂处于极度寒冷地区下需慎重运用;经验3)冷剂备用量为所研LNG工厂当前操作技能确保3次内能启机成功前提下预设,读者所在工厂需根据自身情况进行备料启机过程1)机体排凝时间过短诱发的升速过程中机体振动联锁;2)机体干气密封部件弹性变化导致的启机条件不达标;3)仪器仪表在突然投用后的不稳定与故障1)依据冷剂泡点温度决定排凝时间。(当前压力下接近泡点温度3 ℃以内,单点排凝1 min;超过3 ℃单点排凝3 min以上);2)启机前调大干气密封各级压力与放空量,现场留人待机组稳定后调解回原始值;3)做好备品备件准备该阶段只针对压缩机启动做经验分享冷箱提量1)人员超劳导致联锁忘投;2)启机完成后工艺系统需要一定时间与短时间内需要提量到额定配产之间的矛盾1)现场设开工复产关键节点提示表,相关人员操作后打钩;2)进行冷剂组分预判,并要求化验室开工复产过程24 h值班,冷剂为配比成功或系统未稳定前提下切勿因赶工期而提产注意:某LNG工厂在线色谱损坏后因成本原因未修,冷剂组分为手动取样化验

a)正常生产过程不同产量下日电耗

b)正常停产、间歇停产、短期停产下日电耗

图3 不同阶段下燃料气日消耗图

由图3可以看出,正常生产时燃料气消耗量变化较小,平均25 818 m3,正常停产与短期停产都执行了停运导热油炉并关闭燃料气总阀操作。所以正常停产与短期停产燃料气平均日耗均可降为7 992 m3左右。而间歇停产时为防止导热油炉点火器不稳定,只进行了调低炉温设置,但燃料气平均日耗仍达18 084 m3,能耗较大。

图4 不同阶段下BOG日闪蒸图

由于正常生产期间BOG压缩机处于连续运行状态,所以在此日报表数据中显现BOG闪蒸量为0 t,而BOG闪蒸量与罐位、储存周期、罐温、装车量、潜液泵运行情况等多种因素有关。所以选取不装车前提下不同时期罐位均为15 m时的BOG闪蒸量数据绘图对比。由图4可以看出(BOG日闪蒸按标准报表上报折算成LNG重量t),正常停产时因为循环水系统停运以至于BOG压缩机停运,加上LNG储存周期长所以闪蒸量较大,平均达12.5 t。间歇停产时由于20 d左右需每日启BOG压缩机1 h,且连续启3 d为三脱系统增压供给燃料气,以至于闪蒸量较大,平均10.95 t左右。而短期停产时由于执行停产热备BOG运行细则在耗电量最小前提下极大减小了BOG放空量,平均日闪蒸量仅为7.19 t。

综上所述,根据不同阶段下能耗分析对比可知,执行暂时性停产热备细则后相比未执行前(间歇停产过程)能直接减少耗电每日8 000 kW·h、节约燃料气10 092 m3、减少BOG闪蒸量3.76 t左右[20]。从能耗角度验证短期停机前提下,前一阶段停产热备细则与后一阶段72 h紧凑性开工复产方案的制定科学合理。下步可精细化核算短期停工前提下的仪器仪表故障率,为大修仪表换型与短期停工期间物料备品管理提供量化依据。

4 结论

1)常规开工复产方案开工准备需16 d,开机运行至正常出液又需7 d。无法满足随时性启/停机要求,市场竞争力弱。

2)针对短期停机前提下制定的前一阶段停产热备细则与后一阶段紧凑性开工复产方案能在72 h内恢复生产。但现场工作中应注重合理的人力资源配给,不要过分赶工期。

3)根据不同阶段下能耗分析对比可知。某LNG工厂正常生产时耗电量巨大,所以产量越高产品单耗越小,盈亏转折点在300×104m3/d左右。停产时,执行暂时性停产热备细则后相比未执行前(间歇停产过程)能直接减少耗电每日8 000 kW·h、节约燃料气10 092 m3、减少BOG闪蒸3.76 t左右。综合验证短期停工前提下的开工复产方案科学可行。