高速精密轧辊磨头箱体的拓扑优化

2020-01-10吴怀超石豆豆张晓斐

吴怀超,石豆豆,张晓斐,徐 达

(贵州大学 机械工程学院 ,贵州 贵阳 550025)

轧辊磨床被广泛应用于冶金、造纸、轧钢等行业,随着对产品质量要求的提高,轧辊磨床磨削的精度要求也越来越高[1]。轧辊磨头的动态性能是评价整个高速精密轧辊磨床抵抗自激振动和受迫振动的重要指标,其动态性能与磨削精度密切相关,是整个磨床的核心部件[2]。

轧辊磨床的箱体是整个磨头的重要支撑部件,其结构设计事关磨头动态性能的好坏。对箱体结构进行优化设计一直以来是学术界的研究热点,张荣祥[3]等对变速箱箱体结构进行了优化,既降低了箱体质量(11.68%),又减少了最大变形量(20.2%),并且每阶模态也均有上升。LIN[4]等应用了有限元方法,建立了轧辊磨床箱体的温度场和热应变模型,并对比讨论了三种箱体的散热结构。拓扑优化可用于确定给定空间内质量最优分布和最优力传递路线,在不增加、甚至减少机床结构件质量的前提下,提高动刚度和固有频率[5]。有不少学者将拓扑优化应用在箱体的结构优化上。DUAN等[6]对锥齿轮磨床箱进行研究,建立了柔性多体动力学有限元模型,分别在动静态下采用拓扑优化,使箱体的质量降低了8.5%。YAO等[7]在连续拓扑优化的基础上,使用目标优化函数,降低了箱体柱的质量,改善了箱体柱的动态性能。PENG等[8]建立了平面磨床的有限元模型,并对薄弱点进行拓扑优化,优化后磨床的动静态特性均有较好改善。JIN等[9]对磨齿机的受载荷部件进行了拓扑优化,并对比研究了七种不同的立柱结构,最后找到了质量与刚度之比最佳的立柱结构。

上述研究表明采用拓扑优化方法对高速精密轧辊磨床磨头箱体结构进行优化具有可行性和优越性,可同时满足箱体轻量化和提高箱体的动静态特性的要求。故本文采用了拓扑优化方法,对其进行了轻量化设计,并采用了质量转移的设计思路,对比研究了六种不同筋板结构对箱体的加强效果,并以此提升箱体的刚度。

1 磨头的受力分析

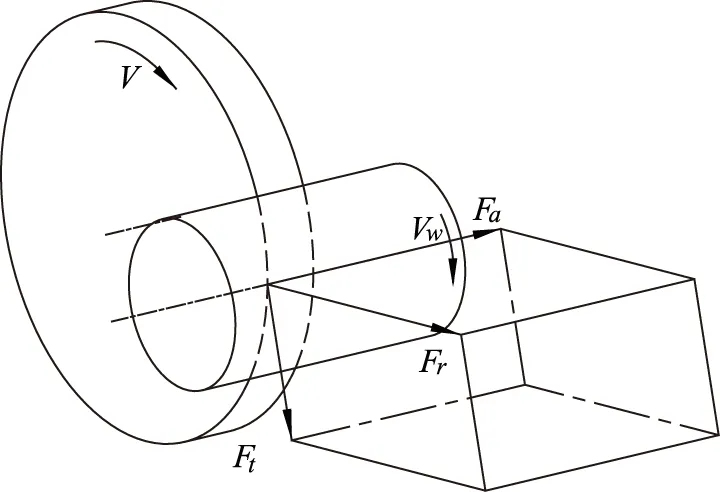

在对磨头箱体进行拓扑优化前,需要对整个磨头进行受力分析。为便于计算,将砂轮对工件的磨削力分解为如图1所示的三个互相垂直的力:轴向力Fa,径向力Fr和切向力Ft。其中Fr最大,一般为Fr=(1.6~3.2)Ft,而Fa一般很小,一般通过止推轴承予以抵消,这里不予考虑。

图1 砂轮受力Fig.1 Grinding wheel force

其磨削力Ft的计算模型[10]:

(1)

式中:单位磨削力CF=453 N,磨削深度ap=0.06 mm,横向进给量fa=20 m/min,砂轮线速度v=80 m/min。系数α=0.9,β=0.62,γ=0.76。将上述各值带入式(1)可得砂轮切向磨削力Ft=1 048 N。由力的作用力与反作用力可得,F1=Ft=1 048 N,方向与Ft相反。因棕钢玉砂轮磨削淬火钢时的Fr/Ft=2.04,所以在非强力磨削的条件下可由该比值计算出砂轮的径向磨削力Fr=2 038 N。

通过对带轮及其卸荷装置受力分析可知,高速精密轧辊磨头高速工况下,卸荷带轮上皮带拉力及带轮重量作用到箱体上,因此该轴段只受扭矩而不受弯矩,或者弯矩很小可以忽略。而皮带传动的有效拉力[11]

(2)

式中:带轮直径D=900 mm,带轮的转速n=2 000 r/min,皮带轮电机功率P=100 kW。主轴受到的扭矩大小为

(3)

2 磨头箱体的拓扑优化

通过砂轮受力分析计算出来的磨削力和转矩,在进行拓扑优化时,需要分别施加在带轮圆周和砂轮的磨削点处。

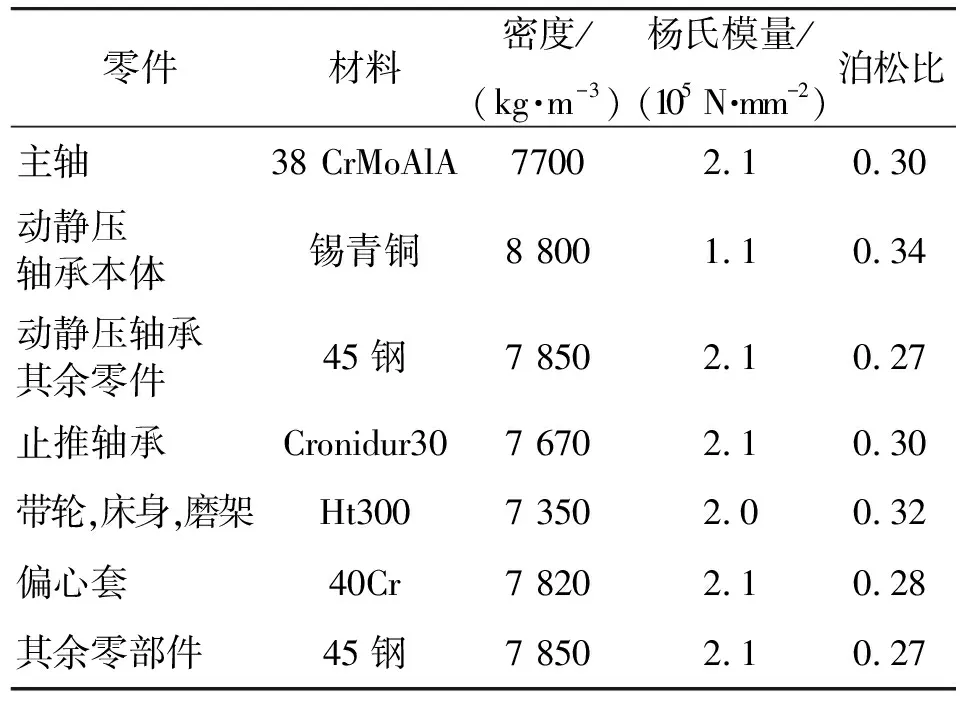

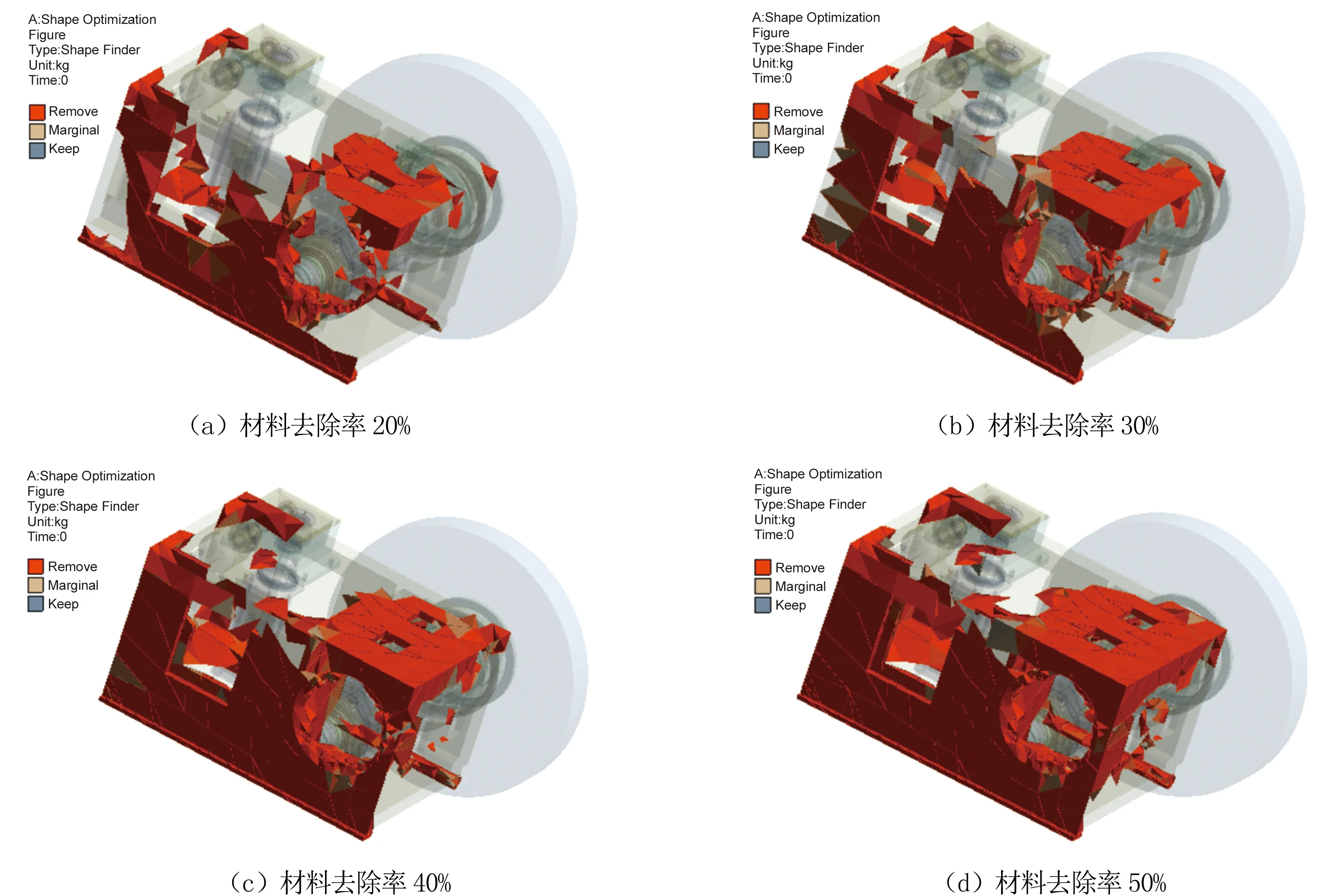

采用workbench的拓扑优化模块对高速精密轧辊磨头箱体进行拓扑优化的相关设置:(1)按照表1设置各零部件的材料参数;采用Meshing模块下自动划分的方法对简化的磨头模型进行网格划分;默认绑定接触设置;对箱体底部施加固定约束。(2)添加重力,在带轮圆周上施加转矩,砂轮磨削点施加磨削力。(3)将箱体设置为拓扑优化的目标实体,分别设置材料去除率为:20%、30%、40%、50%。

表1汇总了磨头主要零部件材料及材料参数,磨头拓扑优化分析求解的仿真结果如图2所示。

表1 高速精密轧辊磨床各零部件材料参数表Tab.1 Material parameters of each component of high-speed precision roll grinder

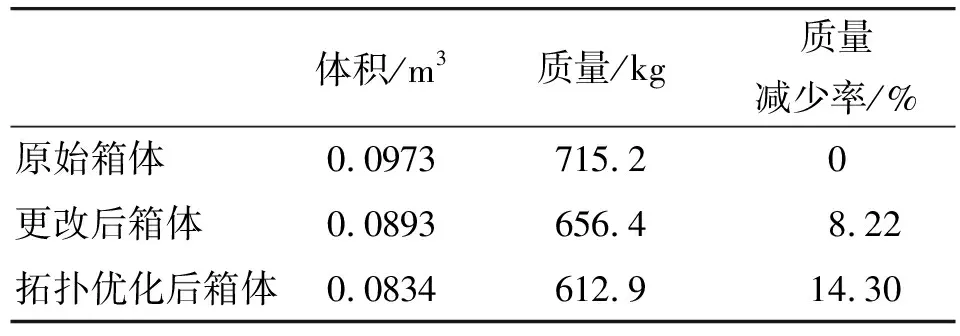

在图2所示的拓扑优化结果中,深色区域即为相对受力薄弱区域,去掉深色部分的材料,对于结构的受力情况的影响是最小的;浅色区域为应当保留区域。综合材料去除率分别为20%,30%,40%,50%的磨头拓扑优化结果进行考虑,在不影响箱体正常作用且不增加其铸造难度的情况下,尽可能集中地去除材料,并且使得箱体尽可能的规则,外观适当,而图中红色区域相对较为集中在箱体左侧矩形框周围和箱体上前部分棱线处,因此对这两部分进行材料的去除,以达到箱体的轻量化。重新在SolidWorks中对去除材料后的箱体进行三维建模。如图3所示,分别是对箱体内各部分零件尺寸进行变更后的紧凑箱体模型(a)和进行了拓扑优化后的箱体(b)。其体积质量变化如表2所示。紧凑箱体结构进行拓扑优化后使得其与原来的箱体相比,质量减少了14.3%,较好的实现了箱体的轻量化,其箱体内部零部件的布局结构基本没有发生变化。

图2 高速精密轧辊磨头箱体拓扑优化分析结果Fig.2 Topology optimization analysis results of high-speed precision roll grinding head

图3 箱体三维结构对比图Fig.3 Comparison of the three-dimensional structure of the box

表2 箱体轻量化对比表Tab.2 Box Lightweight Comparison Table

3 磨头箱体筋板的设计

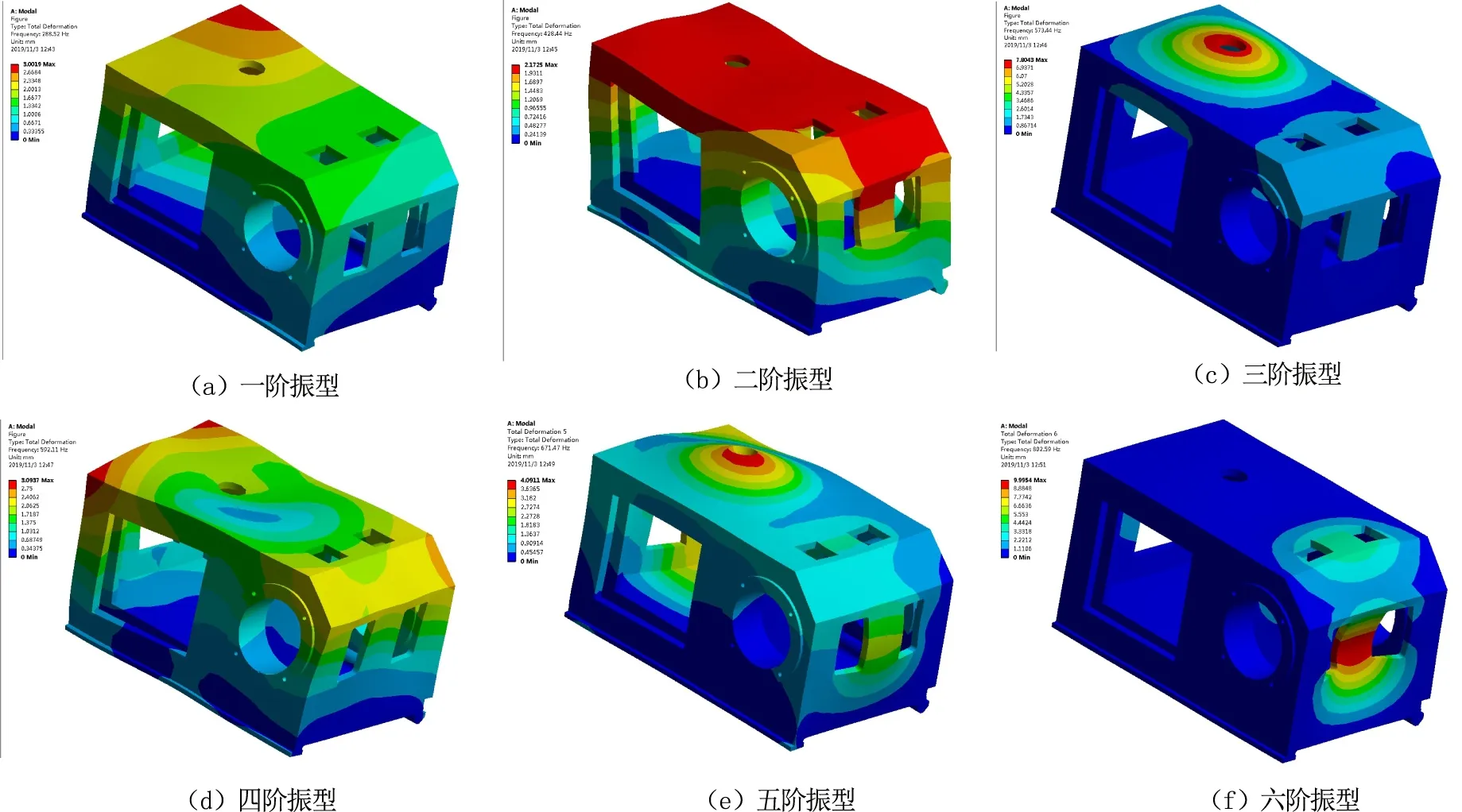

高速精密轧辊磨头箱体的模态特性是评价磨床整机动态性能的重要指标,在箱体结构的模态分析中,低阶频率段极易与外界的相关激励条件产生耦合,且结构的低阶振型所产生的影响要远远高于结构的高阶振型所产生的影响[12]。对高速精密轧辊磨头拓扑优化后的箱体进行模态分析,主要关注前六阶固有频率,用以确定动态性能薄弱的环节。其模态分析仿真结果如图4所示。箱体的前五阶模态的变形主要表现在箱体上部,尤其是箱体上部的圆孔处较为集中。而第六阶模态和第二阶的最大变形出现在用以调节可调式动静压轴承的箱体前部两矩形框中间处。

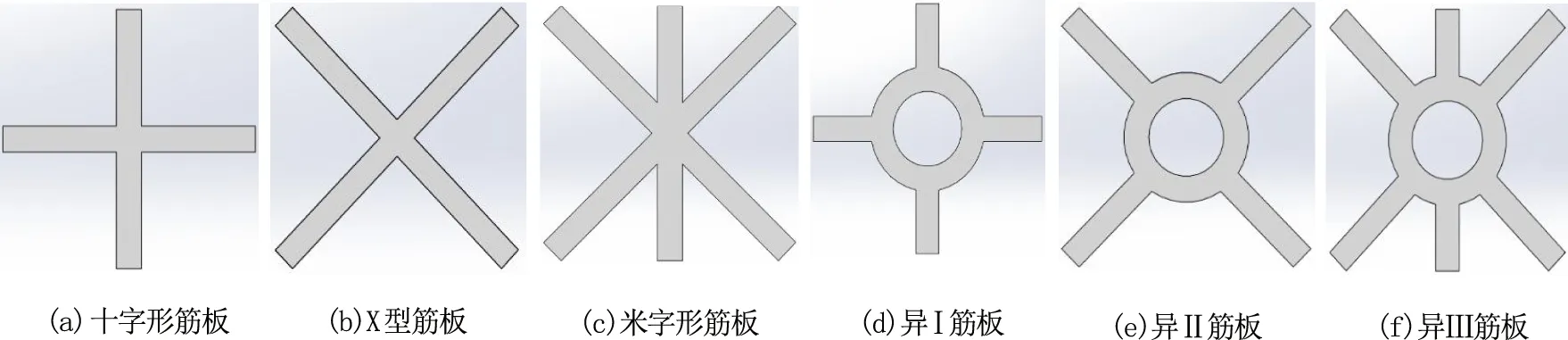

为了提升箱体结构的刚度及稳定性,在其外形尺寸基本不变的前提下,可以通过增加筋板结构来提升整体的动态性能。通过对筋板布局形式做了相应的优化设计,分析了各种筋板布局形式对箱体动态特性的影响,并找出最优化的板筋布局,为磨头箱体的进一步优化设计提供了良好的基础[13]。如图5所示,箱体结构中通常采用的六种筋板布局形式。

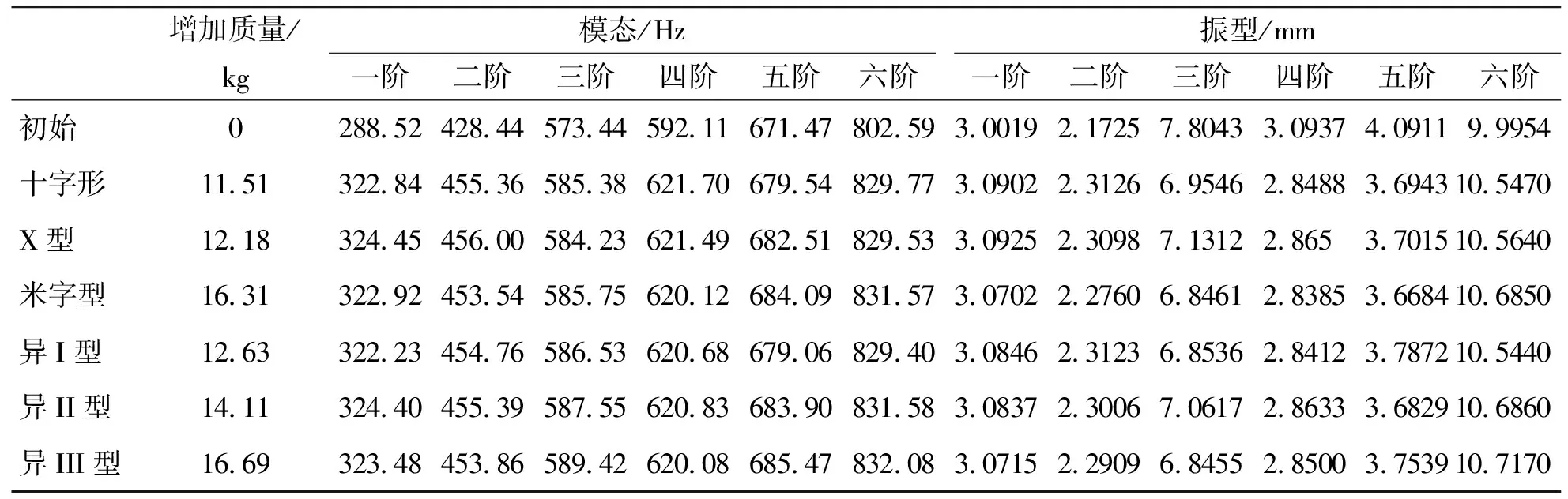

根据模态分析结果,对磨头箱体的刚度薄弱部位,上箱体内壁,右侧内壁,中间隔板等适宜增加筋板的较大面,分别添加如图5所示的六种不同的筋板,设定筋板尺寸为定值,其宽度均为30 mm,高度均为10 mm,研究不同筋板布局对箱体动态性能的影响。分别对添加不同形式筋板的箱体建立模型,然后导入到workbench中进行模态分析,模态分析结果的前六阶固有频率和最大振型位移量如表3所示,表中最右列为未添加筋板时其各阶模态和振型的初始值。

图4 磨头箱体前六阶模态振型图Fig.4 The first six modes of the grinding head box

图5 六种不同的筋板布局形式Fig.5 Six different rib layout forms

表3 各式筋板六阶模态振型汇总表Tab.3 Summary table of six-order mode shapes of various ribs

分析表3可知,添加筋板后,箱体模态的各阶固有频率均有所提升,而机械结构的固有频率越高,则其动刚度也越好,因此筋板的添加增强了磨头箱体的动刚度。并且,前五阶振型最大位移值均有所减小,第六阶振型最大位移值改变不明显,是由于前述添加筋板的位置并没有涉及第六阶模态振型的薄弱环节。

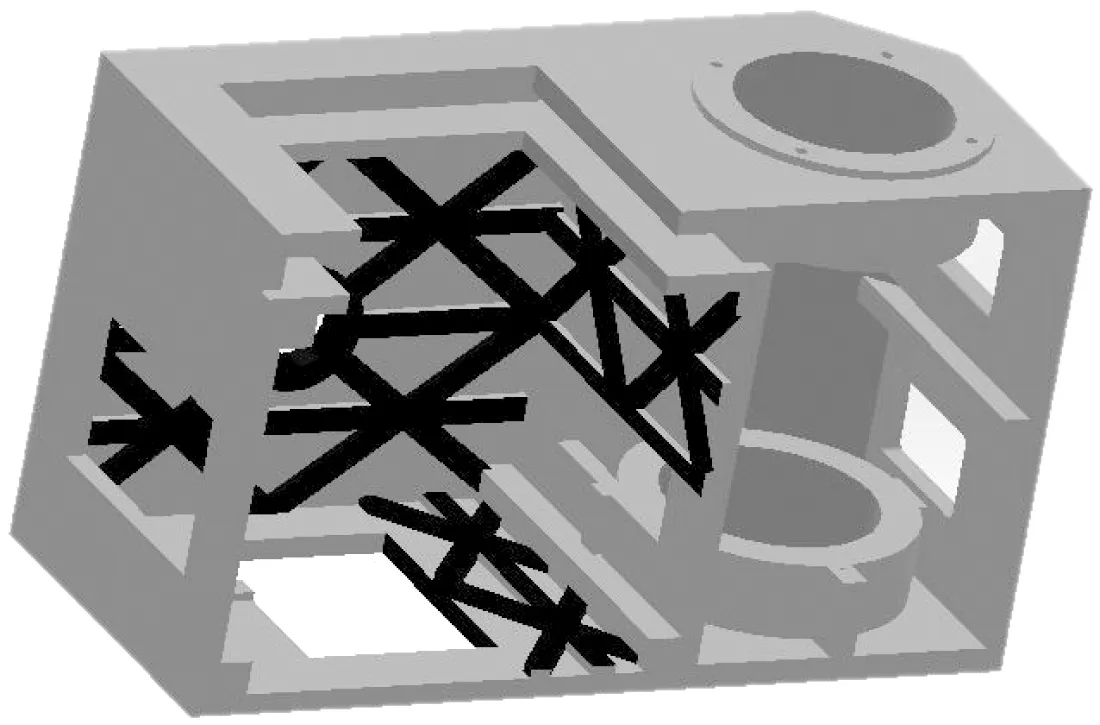

通过观察和分析六种筋板类型的前六阶振型位移可知,添加米字型筋板的箱体前五阶振型位移均为最低值,刚度较其余五种筋板类型高,能更好的满足磨头动态性能的要求,因此选用米字型筋板来增强箱体的动态性能,图6为添加米字型筋板磨头箱体的剖视图,其深色区域即为添加的米字型筋板。

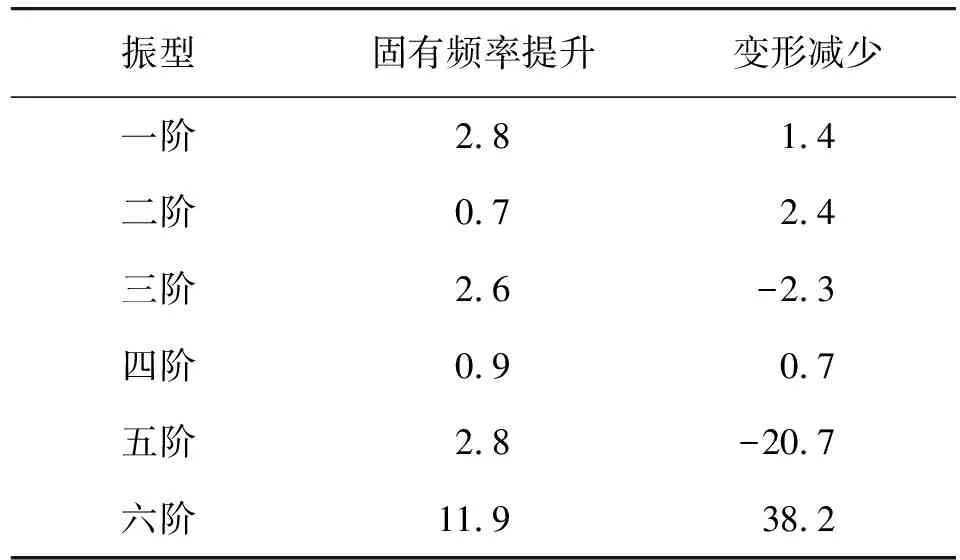

添加米字型筋板后,高速精密轧辊磨头箱体的第六阶模态的位移依旧较大,米字型筋板没有对第六阶模态的刚度薄弱环节起到改善作用,现对其动态性能薄弱的部位添加肋板和筋板,模态分析仿真如图7所示,优化前后箱体模态振型数据对比如表4所示,优化后第六阶模态固有频率提高明显,变形减小显著,有效改善了箱体前部的动态性能。

图6 添加米字型筋板磨头箱体剖视图Fig.6 Cross-sectional view of the addition of the rice-shaped rib plate grinding head

图7 添加肋板和筋板后磨头箱体前六阶振型Fig.7 The first six modes of the grinding head box after adding the ribs and ribs

表4 添加肋板和筋板前后箱体前六阶振型变化Tab.4 Variations of the first six modes of the box before and after adding ribs and ribs %

4 结论

采用拓扑优化方法对高速精密轧辊磨床磨头箱体进行了轻量化设计,相对于原箱体设计质量减少了14.3%;不同筋板布局对箱体动态性能的影响,以米字型筋板布局对箱体的动态性能提升效果最佳;拓扑优化方法的应用调整了箱体的质量布局,较好地提升了磨头箱体的动态特性,有助于提升轧辊磨床的加工精度和稳定性。