双腔式油井三相计量装置的研制与应用

2020-01-09杨朝锋

杨朝锋,鲍 文,何 鹏

(陕西延长石油(集团)有限责任公司研究院,陕西 西安 71065)

油气水三相计量是油田生产管理中一项重要的基础管理工作,对油井产油、产水及产气进行准确、及时计量,对及时掌握油藏动态,制定生产方案,具有重要指导意义。多年来,延长油田的单井来液计量主要是采用人工计量,计量人员爬涉千山,翻越沟壑,为延长油田的发展做出了巨大的贡献。但由于油井数量多,井站离散性大,导致工人检测的劳动强度大;加之是人工检测计量,误差大,数据无法满足实时检测要求和上传;人工上站还存在路途安全隐患,夜间无法实现检测。所有这些给站场的生产管理带来了极大的不便和安全管理风险。

随着油田地面建设改革,根据延长油田地面建设自动化改进的需要,采用全自动单井油气水三相计量装置精确计量油井产油、产水及产气成为一个迫切需要解决的问题[1]。

为了解决上述问题,结合现场实际情况,考虑尽量减少员工劳动强度,提高计量精度和减少计量误差,并实现实时计量,数据实时上传,降低安全风险,并满足未来油田数字化的需求。现提出以下方案及对策。

1 计量装置的原理和方法

单井计量装置采用体积测量法,集旋流分流理论、油气密度差异、压力差异、自动控制等多项技术于一体,通过计量罐液位体积和执行次数计量单井日产液量。

1.1 计量装置结构及组成

自动计量装置分为两大模块,一是液量计量模块,二是含水计量模块。

液量计量模块由计量主体和、控制电动阀和控制电动三通阀、液位开关组成。计量主体是一根规格为Φ159×6mm,高度为1200mm 的无缝钢管焊接制成,内部分为两个腔室,上部为分离腔室、下部为计量腔室。

1.2 计量原理

当油井产液通过入口进入到分离腔室后,由于油气的密度差产生重力分异效果,气体和液体分离,液体下落并储存在分离腔室的底部。当低位液位开关显示常开,说明计量腔室液体排空,控制电动三通阀的液路关死,气路打开,同时打开控制电动阀,使分离腔室已经气液分离出来的液体进入到计量腔室,当进入到计量腔室的液体达到高位液位开关时,记录液体充满高低液位开关量的时间,高低液位开关之间容器的体积除以蓄液时间可以折算日产液量。流程控制上控制电动三通阀的液路打开,气路关死,关闭控制电动阀,分离液体不再流入计量腔室,开始气排液过程,通过记录液量排出高低位开关的时间同样的原理可以折算日产气量[2]。蓄液排液过程循环往复以实现气液两相的计量。

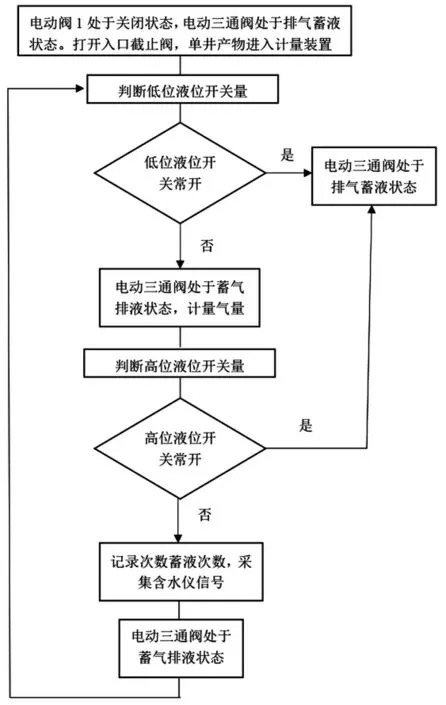

含水计量模块安装在液路出口,当排液时计量排出液体的含水率。通过排出液量和综合含水来计算油井的产液量和产水量。具体控制过程见图1。

图1 计量装置控制系统流程图

2 现场试验

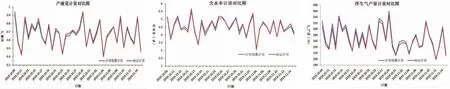

通过对H47-4 开展现场试验,通过单井计量装置计量结果与进罐液量、气体流量计对比,单井产液及含水率计量精度≤5%,气体计量精度≤8%,如图2 所示。误差率较小,能够真实、准确地反映油井生产情况。具体情况见图2。

单井液量计量装置具备以下优势:

1)该装置实现了油井的连续自动计量,可以对液相、气相或单独相计量;减轻了工人劳动强度,降低了安全风险,同时通过计量结果,准确得出油井生产间歇规律,及时发现异常生产情况,为延长油田原油生产形势分析、上产措施和节能技术改造提供更科学、更准确的数据保障[3],提高措施设计方案和机采优化设计方案质量;

2)双容积采用特殊的分离结构,保证气液分离要求,满足计量平稳和顾客要求的精度;通过换算,可以满足移动检测以及实时汽油比精确检测;

3)该装置结构简单,计量准确,计量数据具有就地显示和上传功能,特别适合延长油田对低产井、间歇井等进行计量检测[4]。

3 结论

图2 计量装置试验值与标定值对比图

传统的单井计量主要采用人工巡回计量,由于人工计量方式测量误差大,计量技术落后,加之由于油井数量多,井站离散性大,导致工人检测的劳动强度大;检测数据无法满足实时检测要求和上传;人工上站还存在路途安全隐患,夜间无法实现检测,所有这些给站场的生产管理带来了极大的不便和安全管理风险[5]。

本计量装置的推出,能够很好的进行液相、气相计量,采用的流量计和含水分析仪测量精度高,测量误差小,测量调整比大,容积式计量可靠,数据可以就地显示和上传;装置成橇可以满足移动检测以及井口实时汽油比精确检测,减轻工人劳动强度,降低安全风险,满足生产需求,社会效益显著。

本装置的投入可使单井计量更加准确,也可以实时提供液相数据、含水率以及汽油比等满足生产管理使用,经济效益巨大。