让铝合金闪闪发亮

——铝合金表面形貌与结构调控工艺条件优化与性能测试

2020-01-09北京市第三十五中学

■北京市第三十五中学

随着科技的不断发展,人们对材料表面的光滑度与平整度的要求越来越苛刻,这为表面化学抛光技术提出了新的挑战,也带来了机遇。

如今,化学抛光技术在多种金属加工、制备中有了很大的成就。其中,铝合金的表面处理就需用到化学抛光,此工序能提升铝合金的光反射能力与耐腐蚀性。由于铝材料硬度低、质软,在加工时可能会有一些表面磨损,极大地影响了其外观与耐腐蚀性。

机械抛光、化学抛光和电化学抛光是目前主要的三种抛光方法。机械抛光能获得较平整的产品,但加工时的受热与压力会使金属表面不够光亮且耐腐蚀性低,无法达到生产标准。因此,在机械抛光后需进行化学抛光或电化学抛光,以获得表面光滑平整的优质膜层。

高精密的材料对表面的镜面反射率与平整度的要求更高,需采用化学抛光或电化学抛光对其进行处理,使其符合质量要求,同时也能应用于一些不规则形状材料的抛光处理。这两种抛光方法既可以单独使用,也可在机械抛光后进行表面光洁、平整度的进一步提升。

化学抛光不需要额外的机械设备,还能节省能源、便于操作、降低生产成本,提升生产效率。化学抛光不仅在铝表面的处理中极为重要,在铜合金、钛合金、镍合金以及钢铁制品中同样发挥着重要作用。

目前,铝材料的抛光多以三酸溶液体系为主,效率很高。但该过程中存在释放氮氧化物污染环境、成本较高、不便控制用量等问题。

一、研究目的

通过实验,找到一种最优的化学抛光方案,使其效率高、成本低、减少环境污染,并具备良好的抛光效果。

量取溶液

二、实验材料

恒温水浴锅,天平,烘箱,量筒,烧杯。氢氧化钠,硫酸,磷酸,铝粉,柠檬酸,氯化铵,甘油,硫脲,2- 硫基苯并噻唑,十二烷基磺酸钠,苯并三氨唑,聚乙二醇,钼酸铵,乙二胺四乙酸,六次甲基四氨,过氧化氢,高锰酸钾,过硫酸铵,硝酸铜。

三、抛光原理

通过将铝材料加入浓酸中发生强烈的酸浸反应,溶解除去表面物。其中某种成分发生氧化反应,铝表面钝化形成一层氧化铝,使此部分暂时受到保护。随着氧化膜的不断溶解与钝化,凸面部分不断被平整化直至与凹面处于同一平面,达到平整抛光效果。

四、实验步骤

首先进行打磨。用水性砂纸依次打磨,直至光亮。用等离子水清洗铝件表面后进行碱蚀(氢氧化钠溶液对铝件进行腐蚀作用)。用等离子水清洗铝件表面后再用盐酸酸洗,之后用等离子水清洗铝件表面,用烘箱进行干燥。称量铝块质量m1,将铝件放入抛光液,并将抛光液放入水浴锅进行抛光。用等离子水清洗铝件表面,出光。之后再用等离子水清洗铝件表面后用烘箱烘干,称量铝块质量m2。

称量药品

五、实验结果

1.酸的选择及酸含量比例对抛光液抛光效果的影响

传统化学抛光液中含有硝酸,抛光时会产生氮氧化物气体,不仅影响人的健康,还会污染环境,所以我想改用双酸(即磷酸、硫酸)。

通过查阅文献得知,双酸的含量比例决定了抛光溶液的效果。硫酸能使抛光更加平整化、均匀化,但过量会产生白色麻点,抛光效果不理想。而磷酸对实验结果影响不大。综合减少成本、污染及效率最大化的原则,抛光液选用65%的磷酸与30%的硫酸。

2.表面添加剂对抛光液抛光效果的影响

(1)不同表面添加剂对抛光液抛光效果的影响

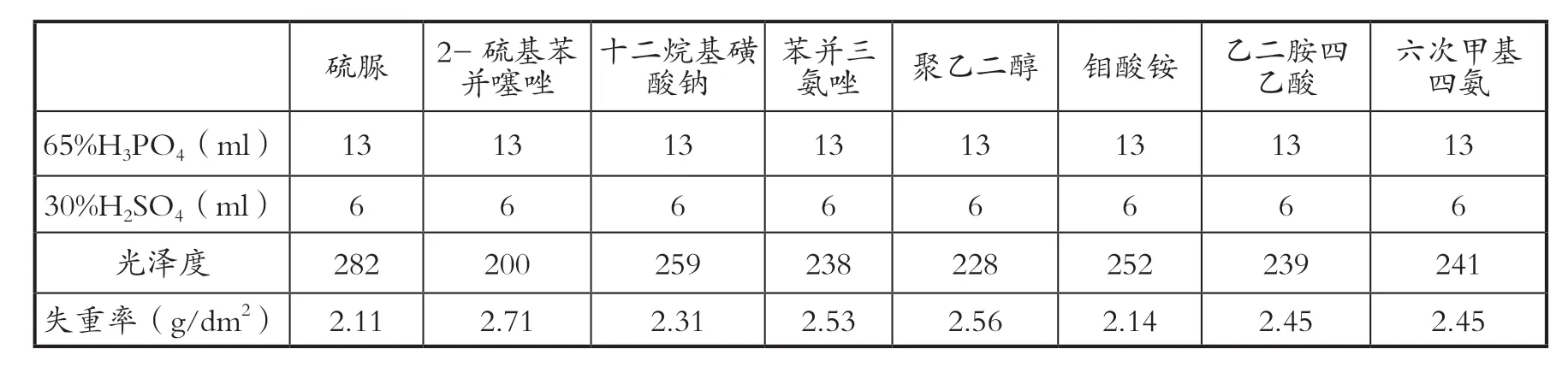

一些有机化合物可在抛光液中起到表面活性剂、粘度调节剂、增溶剂、缓蚀剂或腐蚀剂的作用。表1 为通过控制单一变量的方法探究8 种不同有机添加剂对抛光效果的影响。

表1 不同表面添加剂对抛光液抛光效果的影响(时间:1min 温度:85℃)

由表1 可知,硫脲作为抛光液中的有机添加剂时光泽度最高,可抑制点蚀、提高样品表面反射率及光泽度,经其抛光后的铝件光泽度最高,失重率最低。故选用硫脲作为抛光液中的表面添加剂。

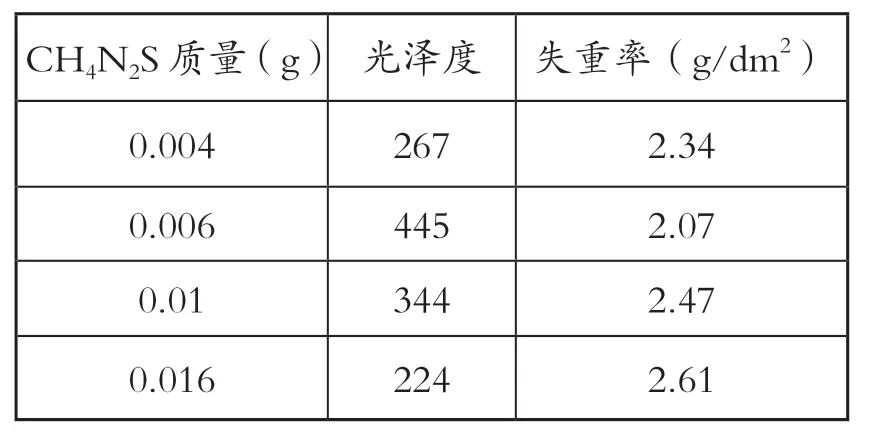

(2)硫脲(CH4N2S)的正交实验

接下来通过一组正交实验来确定硫脲在单位体积抛光液(20ml)中发挥最佳作用时的质量。实验结果见表2。

表2 单位体积抛光液中硫脲对抛光效果的影响

由表2 可知,硫脲在0.006g 时,铝件光泽度最高,失重率最低。故单位体积抛光液中含0.006g 的硫脲效果最佳。

3.氧化剂对抛光液抛光效果的影响

表3 为通过控制单一变量的方法探究3种不同氧化剂对抛光效果的影响。

表3 不同氧化剂对抛光液抛光效果的影响

由表3 可以看出,过氧化氢做氧化剂时的效果最佳,高锰酸钾次之。但过氧化氢加热时易分解,会影响药品使用效果,故选用高锰酸钾作为抛光液中的氧化剂。

对高锰酸钾进行3 组控制变量实验,结果表明,单位体积抛光液中含0.16g 高锰酸钾效果最佳。

4.铝粉的正交实验

实验结果表明,铝粉在0.01g 时铝件光泽度最高,失重率较低。故单位体积抛光液中含0.01g 铝粉效果最佳。

5.硝酸铜的正交实验

改变硝酸铜的用量研究其对抛光效果的影响,实验结果表明,硝酸铜在0.016g 时铝件光泽度最高。故单位体积抛光液中含0.016g 硝酸铜效果最佳。

6.甘油的正交实验

甘油可以防止酸雾产生,并与磷酸根离子生成配合物,起到缓蚀作用。实验结果表明,甘油在0.016g 时铝件光泽度最高,失重率最低,故单位体积抛光液中含0.016g 甘油效果最佳。

7.各工艺条件对抛光效果的影响

配制溶液

(1)时间

由实验结果综合分析可得,当抛光时间在30s 至60s 时,铝件表面光泽度逐渐升高,形貌更加均一;当抛光时间在60s 至120s 时,铝件表面光泽度逐渐降低,微观结构均一性也逐渐降低,且抛光时间为60s时的失重率为较低值。综合考虑,60s 为适宜抛光时间。

(2)温度

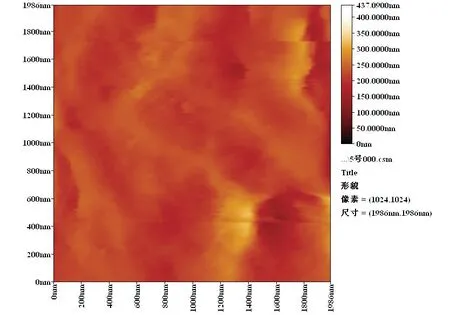

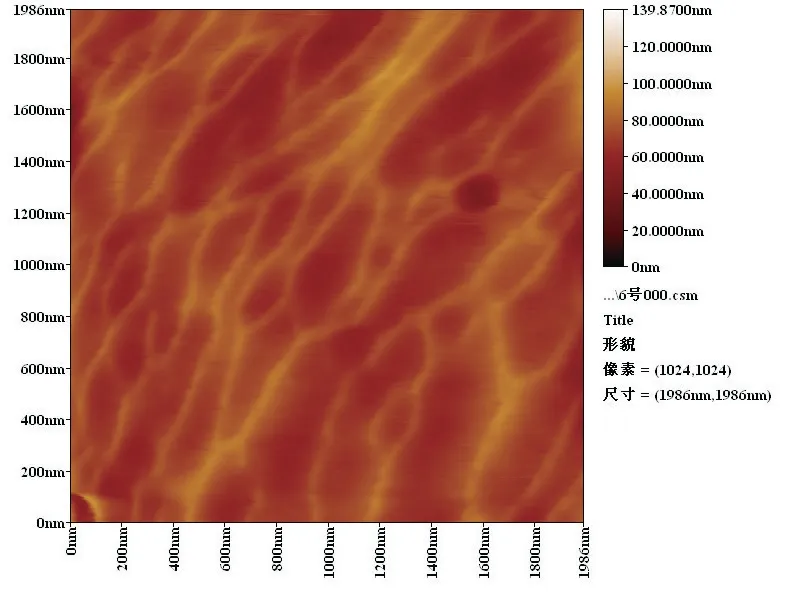

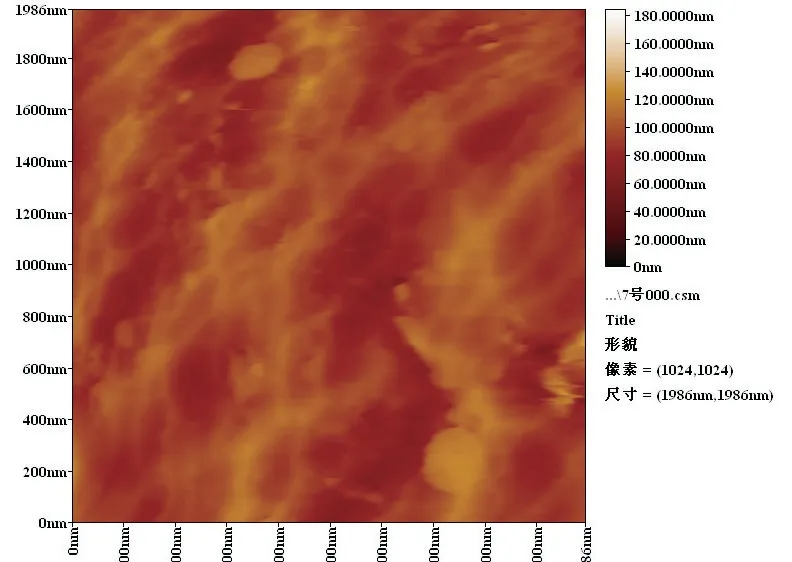

按照化学抛光工艺参数,控制抛光时间为60s,以不同抛光温度做抛光实验,得出抛光温度对抛光后铝件参数的影响,同时通过原子力显微镜(AFM)测试抛光后铝件的表面形貌,以进一步确定最优的抛光温度。80℃、90℃、95℃所得AFM 图像如图1 至图3 所示。

综合所得,当抛光温度在80℃至85℃时,铝件表面光泽度逐渐升高,失重率逐渐降低;当抛光温度在85℃至95℃时,铝件表面光泽度逐渐降低,失重率逐渐升高。抛光温度为85℃时,铝件表面的微观凸起清晰均匀,而其他温度条件下得到的铝件表面形貌颗粒较大。综合考虑,85℃时为适宜抛光温度。

图1 抛光温度为80 ℃时铝件的表面形貌

图2 抛光温度为90 ℃时铝件的表面形貌

图3 抛光温度为95℃时铝件的表面形貌

六、结论

1.经过一系列正交实验,确定了铝件抛光液最佳配方为(抛光液体积为20ml)13ml H3PO4,6ml H2SO4,0.006g CH4N2S,0.16g KMnO4,0.01g 铝粉,0.016g Cu(NO3)2,0.016g 甘油。此配方能减少反应污染,降低成本,且使反应效率最大化。

2.经过抛光时间和抛光温度的两组对比实验,确定了抛光实验的最佳工艺条件为:抛光时间为60s,抛光温度为85℃。