乙腈法丁二烯装置长周期运行优化

2020-01-09杨卓

杨 卓

(中国石油兰州石化公司乙烯厂丁二烯车间,甘肃兰州 730060)

12×104t/a碳四抽提丁二烯装置是兰州石化公司60×104t/a乙烯改扩建工程的下游配套装置。其原料为乙烯装置副产的裂解碳四,通过萃取精馏和普通精馏等物理分离过程,最后得到聚合级的1,3-丁二烯产品,作为合成橡胶、合成树脂等的单体原料。该装置副产的抽余碳四,作为下游MTBE及1-丁烯联合装置的原料,用于生产1-丁烯和甲基叔丁基醚(简称MTBE)。

从2006年10月装置投产至今,最突出影响装置长周期生产的问题是丁二烯在萃取和普通精馏系统的聚合,这些聚合物轻则堵塞机泵和过滤器,重则引起换热器、塔的堵塞,甚至造成塔内件变形、塔板脱落,最危险的可能会发生严重的着火爆炸事故,针对此类问题,对装置运行过程中出现的实际问题,进行了分析,以便找到解决问题的手段,保证装置的长周期生产[1,2]。

1 丁二烯抽提系统聚合物的形成机理

1,3-丁二烯是具有共轭双键的简单二烯烃,是合成橡胶的主要单体,化学性质活泼,其生产过程中易生成各种聚合物,如丁二烯二聚物、橡胶状聚合物、过氧化自聚物、端基聚合物。

(1)二聚物是丁二烯热聚物的产物,在无任何引发剂的情况下,丁二烯受热即发生聚合反应,生成4-乙烯基环己烯。

(2)橡胶状聚合物是一种丁二烯长链聚合物和支链聚合物的混合物,其中大部分为长链聚合物。温度越高,压力越大,丁二烯浓度越大,越易聚合。

(3)丁二烯过氧化自聚物反应为自催化反应,性质极其不稳定,受撞击或急剧加热时会迅速分解自燃引起爆炸。

(4)爆米花状聚合物主要是1,3-丁二烯在氧的作用下,生成丁二烯过氧化物并断链成为活性自由基。当系统中有铁锈等杂质存在时,丁二烯过氧化物发生分解反应,进一步发生链增长,链中止反应,断链和分解生成的自由基进一步增长,最终生成丁二烯端基聚合物。

2 装置实际运行中聚合物主要分布情况和产生原因

2.1 丁二烯萃取系统

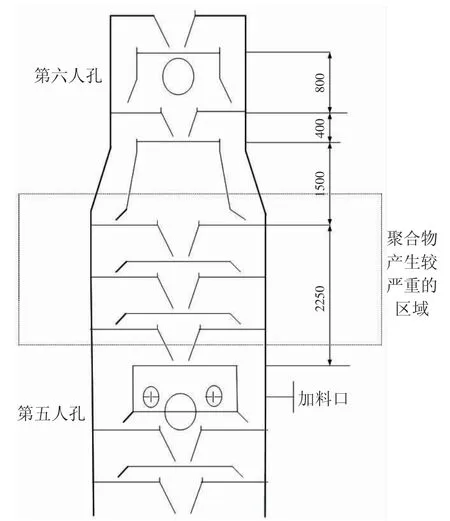

萃取系统工艺复杂、技术难度大,如何保证丁二烯萃取精馏系统的稳定运行是丁二烯装置生产的重点和难点,装置自开工运行至今,第一萃取精馏系统运行相对平稳,而第二萃取精馏系统暴露出的问题较多,尤其是运行到后期,二萃下塔T103压差持续上升,设计压差为60 kPa,而实际压差最高达到120 kPa,塔釜、回流槽液面难以控制,塔釜温度较高,蒸汽用量明显上升,岗位操作困难,塔釜过滤器堵塞严重,再沸器一个月就需要切换清理一次,生产频繁波动、岗位运行周期短,不仅影响了丁二烯产品质量,而且是装置长周期生产的瓶颈。2007年再沸器清理时发现管程内有大量黑色橡胶状物质,经研究院分析主要为聚丁二烯,二萃塔顶回流罐分水斗打开后发现被丁二烯聚合物完全堵塞。经过2008年、2009年的技术改造,二萃塔釜再沸器和回流槽分水斗内聚合的情况明显好转。在2009年、2010年的装置检修中,在T103塔第五、第六人孔之间发现大量聚合物,位置(见图1)。

尤其是2009年打开有塔内件变形严重,部分中间梁变形,6根支撑梁变形,需加工更换,8块侧降液板变形严重。从装置运行几年来的实际情况分析,影响二萃岗位的平稳生产的主要原因就是丁二烯聚合物的产生,聚合物堵塞塔盘、设备、管线,造成系统压差升高,岗位波动。

图1 聚合物位置图

二萃岗位聚合物产生的主要原因是丁二烯浓度较高,达到96.5 %以上(4.5×104t抽提装置二萃岗位没有发生过聚合如此严重的现象,其塔顶丁二烯浓度平均值约95.5 %),另外操作温度较高,塔釜温度达到148 ℃。T103塔变径处的聚合主要是该区域塔径由直径2.4 m增大到3 m,9×104t扩能改造时,由于裂解碳四处理能力提高,设计参数有所变化,所以更换了原塔盘,降液板利旧,底隙增加至50 mm,从实际运行情况看,该区域聚合比较严重,主要是橡胶状和海绵状聚合物易发生在萃取系统的提馏段,另外因降液板底隙偏小,下降液体通过性较差,降液板内液层增厚,直接导致丁二烯停留时间延长,生成聚合物在塔盘和塔壁上积聚、堵挂,造成上升气相物料阻力增大,系统压差增加,影响了二萃岗位的平稳生产。

2016年检修期间将T103塔20层塔盘进行更换,对塔盘上浮阀型式进行了变更,并且提高了开孔率。主要加强液相物料的流动,降低气相阻力,同时减少了丁二烯在塔中的停留时间。另外在控制指标范围内,适当降低塔釜温度,并将塔顶丁二烯浓度控制在96 %左右,有利于节约塔釜蒸汽并减少自聚物的产生。

2.2 普通精馏系统丁二烯的聚合

从历年检修打开情况看,普通精馏系统尤其是脱轻塔的自聚物多出现在塔内一些气相管口如液面计上口、测压、测温、采样阀等,多为爆米花状聚合物,造成管线堵塞,仪表指示失灵,给生产操作带来许多困难,严重的是在丁二烯成品罐V205人孔盖边缘发现有丁二烯自聚物。

脱轻塔自聚物的产生主要是由于脱轻系统丁二烯浓度较高,并且传统阻聚剂对叔丁基邻苯二酚(TBC)密度大、沸点高,对气相物料阻聚作用小,尤其是游离氧相对富集的气相部位阻聚效果更差,所以造成了该塔气相管口等部位自聚物的产生。

3 降低萃取系统和普通精馏系统聚合物产生的主要措施

3.1 降低系统氧含量

氧含量是丁二烯聚合物生产的重要条件,除二聚物外,丁二烯其他自聚物的产生都需要有氧的存在。装置正常运行中,进入系统的O2的途径及对策:

除了定期人工分析,装置分别在第二萃取精馏塔顶、脱丙炔塔顶、丁二烯精馏塔顶新增在线氧含量分析仪,监测、控制系统氧含量低于0.1 %。

(1)日常生产中过滤器、再沸器等清理后重新投入前未用N2认真置换,使残留O2带入系统。要减少系统中的O2,操作上要求清理再沸器、过滤器后使用高纯氮气进行系统置换,装置检修后的系统置换工作中O2含量要小于0.1 %。

(2)常压贮罐出现负压时将空气带入系统。严格监控乙腈循环槽压力,可补充少量氮气保证处于正压状态,或通过增加自力式调节阀进行氮气补加。

(3)定时检查各循环水换热器的使用情况,防止换热器泄漏带入O2。

(4)配制亚硝酸钠溶液时,必须使用装置自产凝液,不得使用含氧量较高的过滤水配制,防止将水中溶解氧带入系统。

3.2 降低系统中铁锈等杂质含量

研究表明,系统内的铁锈参与过氧化物的分解反应,促进了自由基的生成,随着铁锈量增加过氧化物同倍增加。减少丁二烯系统内铁锈的存在也是减少丁二烯自聚物形成的重要方法。为降低系统中铁锈等杂质含量,要在大检修开车前对萃取和精馏系统使用NaNO2溶液进行彻底充分的钝化。

3.3 改进工艺流程,消除流动死角

日常生产中将脱丙炔塔、丁二烯精馏塔再沸器全部投用,不留备用,以防备用再沸器成为死角。

3.4 严格保证阻聚剂的加入,使用新型阻聚剂

(1)丁二烯抽提工艺中使用亚硝酸钠溶液进行除氧,必须严格监控系统氧含量及亚硝酸钠消耗。阻聚剂TBC在脱轻塔塔顶加入,若注入量不够,可能出现TBC在塔上部消耗完,而对塔下部保护不够的现象,在生产中一定要按量按点注入。

(2)目前装置在萃取系统添加阻聚剂JD-A249,又称过氧化物防止剂或聚合物抑制剂,是一种复合型阻聚剂,能够有效阻聚活性因子在溶剂中发生链终止反应,抑制丁二烯装置萃取系统聚合物的生成,起到较好的阻聚作用。另外,JD-A249还能起到重要的剥离作用,减少堵挂,防止聚合物堵塞设备、管线。在国内燕山、齐鲁及兰州石化4.5×104t丁二烯装置使用后,均起到较好的作用。为了进一步提高装置的运行周期和稳定性,装置萃取系统正在试用新的阻聚剂37042和SiYProA930。

(3)国内扬子、吉化丁二烯装置的生产实践表明,二乙基羟胺(DEHA)与TBC一样对丁二烯同样有较好的阻聚效果,均能抑制游离基的聚合,有很好的破坏过氧化物的能力,明显优点是沸点较TBC低很多,不但在液相中有很高的阻聚效率,而且对系统中气相丁二烯有很好的阻聚效果,能有效的防止丁二烯气相聚合而引起的堵塞气相管口现象的发生,DEHA能与酚类阻聚剂(TBC等)形成复合阻聚剂,这类复合物的阻聚性能比单一酚类阻聚剂的阻聚性能高。鉴于这两点,在精馏系统添加TBC和DEHA的复合阻聚剂可以有效的降低丁二烯气、液相发生的概率,确保精馏系统的稳定运行。

4 结论

(1)对丁二烯装置几年来运行出现的主要问题,即萃取系统的聚合和普通精馏系统丁二烯聚合进行了分析,从实际运行角度分析以上问题出现的原因及相应的防范措施,为实现丁二烯装置长周期运行及三年一修提供一些想法和借鉴。

(2)通过国内同类装置的使用情况,建议在精馏系统脱轻塔使用DEHA和TBC的复合阻聚剂,以抑制气相丁二烯的聚合。