尿素装置环保治理改造项目实施后的效果分析

2020-01-09武小旭谢鸿适

武小旭,方 江,谢鸿适

(中国石油宁夏石化公司,宁夏银川 750026)

中国石油宁夏石化公司一化肥尿素装置是1978年引进的尿素生产装置[1],采用斯太米卡邦CO2气提法尿素生产工艺,日生产能力1 740 t尿素,年产尿素52×104t。它的高压系统尾气没有任何洗涤吸收,而是直接通过尾气放空筒排入大气;低压系统只是用稀氨水进行一次常压洗涤吸收一次,通过装置放空筒直接排入大气;解吸水解系统采用的是传统的两段解吸和一段水解的稀氨水处理系统,设计废水排放指标是氨(NH3)含量小于100 mg/L,尿素(Ur)含量小于300 mg/L,氨氮(NH3-N)小于100 mg/L。在将近30年的运行过程中,对解吸水解系统运行工艺和参数的不断优化,虽然解吸水解排放废水中氨含量小于67 mg/L,尿素含量小于115 mg/L,氨氮小于50 mg/L。但仍然达不到新时期新的大型尿素装置解吸水解废水回收锅炉水的要求,而且随着国家新《环保法》的实施,对化工企业废水排放要求越来越高,指标要求越来越低,目前废水排放指标已经降到了氨氮(NH3-N)小于30 mg/L标准。严重制约着石化公司化肥装置的生产和发展,为此利用2017年5月~6月化肥装置小修机会,由中国石油北京寰球工程设计公司设计工艺包,列环保治理专项,进行了技改,在高压系统尾气排放管线加装了0.4 MPa吸收塔;在低压系统稀氨水吸收塔后,增加了用蒸汽冷凝液为吸收液的清水吸收;解吸水解在原来的基础上给解吸塔和水解塔分别再串联了一个解吸塔和水解塔;同时,鉴于高压系统增加0.4 MPa吸收后,尾气放空气体中的氢气很可能进入爆炸极限而发生爆炸的危险,为此又在二氧化碳压缩机二段出口增加了脱氢系统。

1 改造前后的流程对比

1.1 高压系统尾气改造前后流程对比

高压系统尾气改造前流程是,高压系统未反应的尾气经过尾气控制阀HV202通过放空筒201E直接排入大气;改造后的流程是,高压系统未反应的尾气经过尾气控制阀HV202,增加了0.4 MPa吸收塔,通过PV203阀控制吸收压力0.3 MPa,分稀氨水吸收和蒸汽冷凝液清水两段洗涤吸收后排入大气,以达到吸收尾气工艺中氨和二氧化碳,减少排放的目的,具体流程简图(见图1)。

1.2 低压系统改造前后流程对比

低压系统尾气改造前流程是,将低压甲铵洗涤吸收后未反应吸收的尾气和解吸回流冷凝器未吸收的工艺气,通过用稀氨水做洗涤吸收液,进入常压吸收塔303E吸收后,直接通过尿素装置放空筒706L排入大气;改造后的流程是,在原来稀氨水洗涤吸收器后面串联一个用蒸汽冷凝液做洗涤吸收液的清水吸收塔303EA吸收系统,然后再通过尿素装置放空筒706L排入大气,以达到增加工艺气吸收,减少尾气中氨含量的目的,具体流程简图(见图2)。

图1 高压系统改造前后流程图

图2 低压系统改造前后流程图

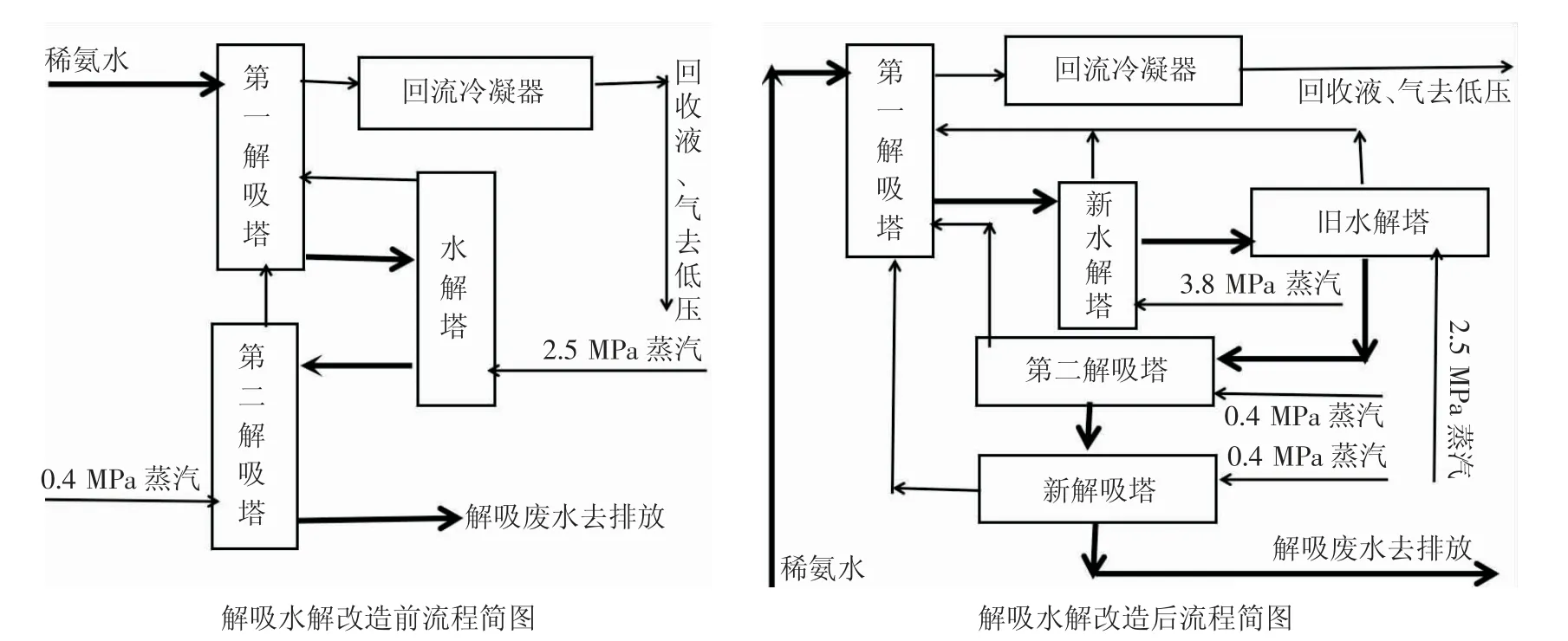

图3 解吸水解改造前后流程简图

1.3 解吸水解系统改造前后流程对比

解吸水解系统改造前流程是,解吸、水解都是筛板塔,采用传统的两塔解吸,一塔水解的工艺流程;改造后的流程是,在原来的解吸水解系统的基础上给解吸塔和水解塔分别再串了一个解吸塔和水解塔,而且,新的水解塔改用S38,即3.8 MPa的过热蒸汽,以提高水解操作压力和操作温度,达到提高尿素水解率,使得解吸水解废水中氨和尿素含量降至5 mg/L以下,氨氮含量小于10 mg/L,电导率降至15 μS/cm以下,最终达到回收锅炉的目的,具体流程简图(见图3)。

1.4 新增的脱氢系统流程

新增加的脱氢系统流程是,在CO2压缩机二段出口加装了脱氢反应器,整个流程简单,具体流程简图(见图4)。

图4 新增脱氢系统流程简图

2 环保治理改造项目实施后的效果分析

2017年6月9日化肥一厂装置小修结束,尿素装置开车恢复生产以后,在和改造前同等负荷,即CO2量24 000 m3/h左右的情况下对各系统改造后的相关数据进行了跟踪统计,并和改造前数据进行了对比分析。

2.1 改造前后各系统数据统计和对比(见表1~表4)

表1 高压系统数据统计对比

表2 低压系统数据统计对比

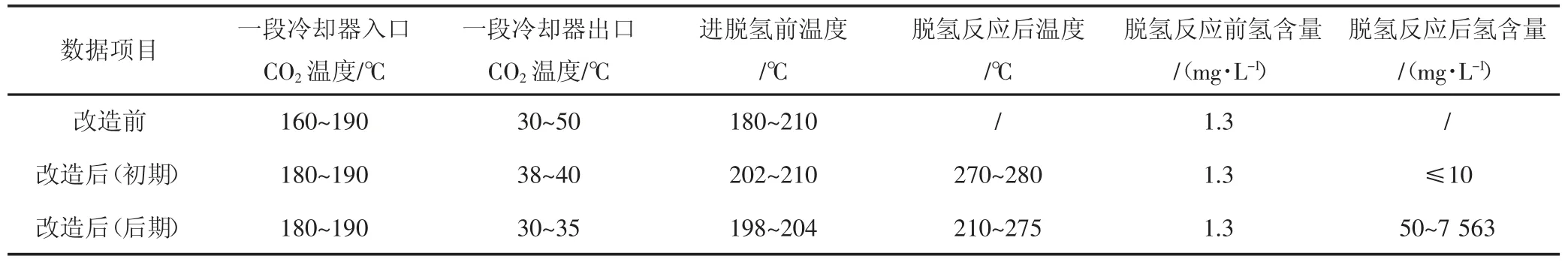

表3 解吸水解系统数据统计对比

表4 脱氢系统数据统计对比

2.2 通过统计对比数据对改造效果进行分析

(1)高压和0.4 MPa吸收系统:通过以上数据对比可以看出,在改造后运行初期,高压系统由于0.4 MPa吸收塔控制0.3 MPa压力运行,使得高压压力比改造前上涨0.2 MPa,水尿比略有上升外,其他参数没有多大变化,而高压尾气放空气的氨含量有明显的变化,由原来的12 %左右降至小于1 %,达到了良好的效果,而且,在保持高压系统氨碳比不变的情况下,每1 000 m3CO2的配氨由改造前的1.40 t/h~1.42 t/h降至1.38 t/h~1.40 t/h,极大的降低了液氨用量,增加了尿素产量,提高了效益。但在装置运行一个月左右时,由于脱氢触煤活性下降,环境温度降低,脱氢进口CO2温度的降低,脱氢效果下降,使得脱氢后CO2中氢含量严重超标,为了提高脱氢反应效果,不断增加CO2中空气含量(从最初的1 600 m3/h不断增加至2 000 m3/h),进入高压系统的惰气含量不断增加,使得高压压力不断上涨,最高达到14.5 MPa,这是尿素高压系统运行的上限压力。同时,0.4 MPa吸收塔尾气中氢含量开始超标,最高时氢含量达到7.89 %,已经进入了氢的爆炸极限,对装置的安全运行造成了严重的威胁,为此,采取全开0.4 MPa吸收塔尾气放空阀PV203,将压力降到0.05 MPa,并适当减少0.4 MPa吸收塔的洗涤吸收液量,从而使得高压尾气放空气中氨含量又上升到5 %左右。

(2)低压吸收系统:通过以上数据对比可以看出,低压系统在改造后运行初期甲铵泵转速要比运行一个月的后期高出10转左右,其他参数没有多大变化,这主要是由于运行初期,对新改造后的解吸水解系统操作控制还在摸索阶段,对其控制指标还没有达到最优,从而导致解吸水解返回低压系统的水量比较多所致,随着对解吸水解系统的不断优化,甲铵泵转速就降到和改造前一样的水平。至于脱氢运行不正常对低压系统的影响不是那么大,因此,低压系统尾气放空中的氨含量一直都保持在小于3 %的水平,比改造前有了明显的降低,达到了良好的效果。

(3)解吸水解系统:通过以上数据对比可以看出,解吸水解系统改造后,系统运行比较稳定,温度、压力均达到甚至优于设计指标,解吸水解废水中的氨、尿素含量都有所降低,氨由原来的50 mg/L左右降至30 mg/L左右,尿素由原来的10 mg/L左右降至5 mg/L左右,包括氨氮也有所降低,氨氮由原来的45 mg/L左右降到了35 mg/L左右,电导率和原来基本一样保持在160 μS/cm~240 μS/cm,但都没有达到设计要求,同时解吸水解废水中的COD含量比改造前有所上涨,由原来的60 mg/L~70 mg/L涨到了80 mg/L~90 mg/L,pH值由原来的7~8降到了6~7。通过排查取样分析发现,造成上述现象的原因是,原料CO2和蒸发系统加甲醛带进尿素装置系统的甲醇,随着高压尾气通过0.4 MPa系统的洗涤吸收和低压增加清水吸收以后,高压尾气和低压尾气带出去的甲醇量明显减少,从而造成稀氨水中的甲醇含量明显增加,稀氨水中甲醇含量由原来的300 mg/L左右增加到了改造后的400 mg/L左右,从而造成解吸水解废水中的COD上升和pH值的下降。另外,由于酸性条件制约解吸水解反应的进行,而甲醇含量的增加,在高温下造成大量甲酸的生成,使得解吸水解系统在偏酸性条件下进行,这势必造成解吸和水解不完全,不彻底,因此无法达到设计要求。

(4)脱氢系统:通过以上数据对比发现,在改造后脱氢系统运行初期,除了由于原料CO2中氢含量较高,在1.3 %左右,使得脱氢反应器后温度偏高(275 ℃左右)外,脱氢反应器后氢含量都小于指标值50 mg/L,最低的只有0.5 mg/L左右。但运行一个月后,脱氢后反应温度开始下降,最低时降至210 ℃左右,反应后氢含量也开始波动上涨,最高时达到了8 000 mg/L左右,严重影响了高压系统的稳定运行,甚至给高压系统和0.4 MPa吸收塔的安全运行也带来严重威胁。通过对脱氢系统和二氧化碳压缩机运行参数的跟踪统计发现,造成脱氢反应不好的原因,除脱氢触煤反应活性降低以外,还有另外一个重要原因是随着环境温度的降低,压缩机二段出口(即脱氢反应器进口)CO2的温度降低,于是通过调节压缩机一段冷却水来提高二段入口二氧化碳温度,进而提高二段出口(即脱氢反应器进口)CO2的温度方法也确实验证了这一点,但调节一段冷却器冷却水提高温度的手段十分有限,而且还存在由于冷却水流速降低,水量减少,极易造成一段冷却器结垢的危险。因此,采取了在二段出口和脱氢反应器之间管线,加装S25蒸汽伴热的措施,使得目前基本能够维持脱氢系统的达标运行,但随着冬季气温的进一步降低,估计就很难满足要求。

3 针对改造后运行中出现的问题提出几点整改措施

通过以上对改造前后相关数据的统计对比和分析讨论发现,脱氢系统的稳定运行是本次环保治理改造项目实施后,影响高压系统稳定运行和高低压尾气排放气中氨含量达标,取得效果的关键,而影响脱氢系统稳定运行的关键是脱氢触媒活性和进脱氢反应器CO2温度,针对脱氢活性降低和进脱氢反应器CO2温度低这两个关键,提出以下整改措施:

(1)更换脱氢触媒,同时找机会重新设计,加大脱氢反应器的处理能力,从而提高触媒活性,延长触媒使用寿命;

(2)建议将二化肥脱氢系统设备经过相关专家的评估后,拆搬到一化肥四段出口,从而提高脱氢系统的稳定运行;

(3)在不更换触媒或更新脱氢反应器处理能力的情况下,建议通过给二氧化碳压缩机一段冷却器CO2管线增加副线提高二段入口二氧化碳温度,进而提高二段出口(即脱氢反应器进口)CO2的温度;

(4)给二氧化碳压缩机一段冷却器循环水管线补充透平冷凝液,提高循环水温度,进而提高二段出口(即脱氢反应器进口)CO2的温度;

(5)给CO2压缩机二段出口(即脱氢反应器进口)管线,加装S25(2.5 MPa)蒸汽伴热或夹套,以提高进脱氢反应器CO2温度。

另外,通过以上对改造前后相关数据的统计对比和分析讨论发现,影响解吸水解废水达标排放甚至回收锅炉的可能原因是原料CO2气中和蒸发系统加甲醛带有甲醇,使得稀氨水中含有甲醇和甲酸,从而影响了解吸水解不能进行到底,还使得解吸水解废水中的COD上升,针对可能原因,提出以下整改措施:

(1)协调合成装置低温甲醇洗工段尽量降低原料二氧化碳中的甲醇含量,尿素装置跟踪分析解吸水解废水中的氨氮、COD、pH值平行样,确认以上的分析判断的可能性;

(2)尿素装置利用冬季尿素粒度比较好控制的有利时机,向公司相关部门申请,给蒸发系统停止加甲醛,跟踪分析解吸水解废水中的氨氮、COD、pH值平行样,确认以上的分析判断的可能性。