石油苯产品质量升级生产改造

2020-01-09张金平宗廷贵王洋洋

张金平,宗廷贵,李 进,王洋洋

(中国石油宁夏石化公司,宁夏银川 750026)

1 工艺概述

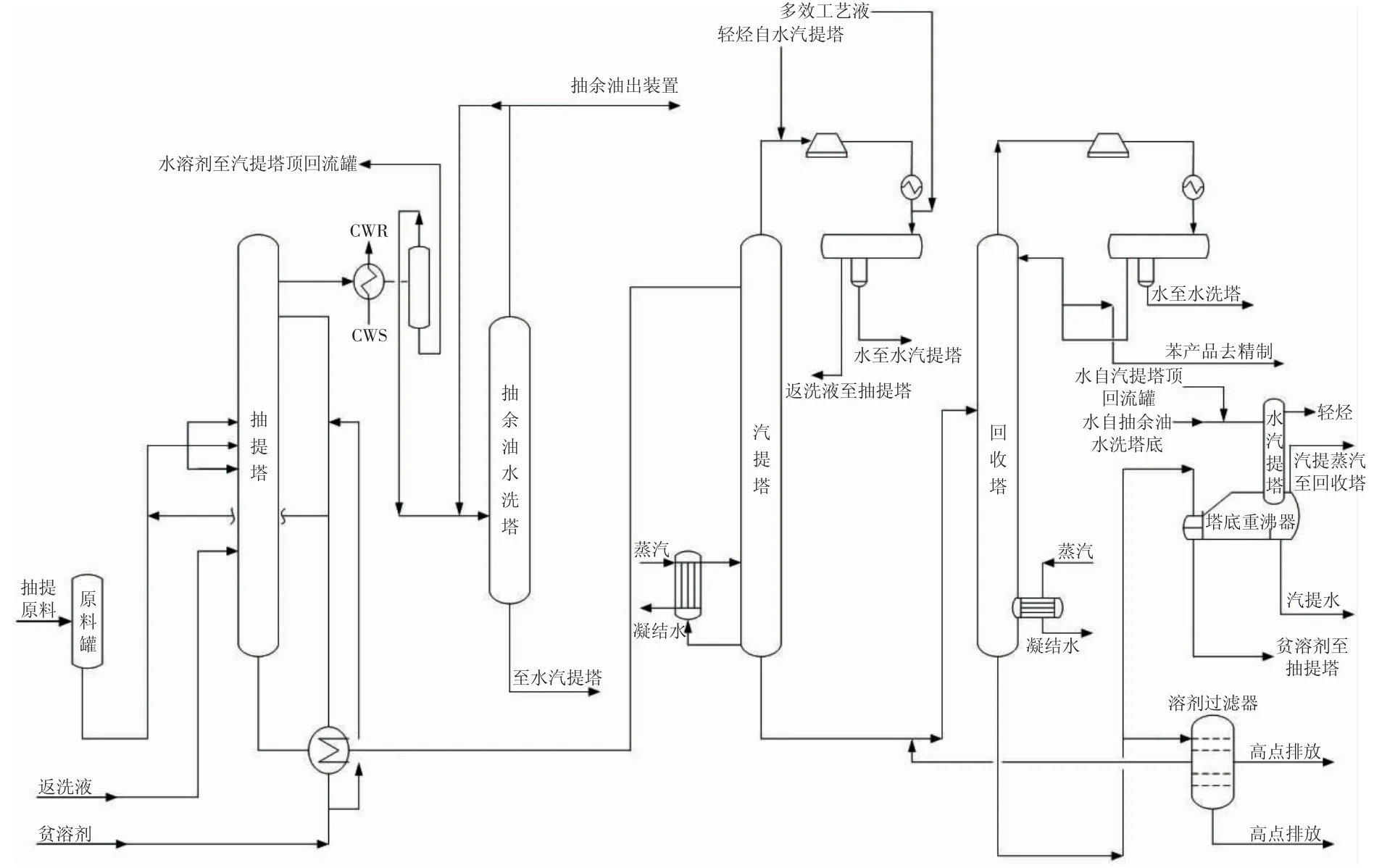

环丁砜液液抽提工艺一般分为芳烃抽提、环丁砜回收、环丁砜再生三个部分,与其他芳烃抽提工艺技术相比,该工艺具有溶剂比低、芳烃回收率高、能耗低、投资省、经济效益好等优点。环丁砜溶剂对芳烃具有较高的溶解能力和良好的选择性,环丁砜本身又具有热稳定性好、蒸汽压低、毒性小等特点。因此,环丁砜液液抽提工艺技术(见图1)是目前应用最广泛的芳烃抽提技术[1]。

图1 环丁砜液液抽提工艺流程示意图

2 环丁砜抽提工艺的缺陷

环丁砜溶剂在抽提过程中存在劣化问题,使其抽提能力下降,环丁砜劣化是系统中串入了氧气,环丁砜被氧化产生SO3或温度过高发生氧化分解从而影响使用效果,同时环丁砜分解生成的酸性物质腐蚀设备和管线,使系统中的杂质增加,影响了环丁砜的抽提性能和设备的正常运行,故对环丁砜再生尤为重要,环丁砜再生工艺主要是靠再生塔的作用,再生塔的作用是除去循环环丁砜中因环丁砜氧化分解而形成的降解产物和固体杂质,以保证循环环丁砜的质量[2]。

3 本装置存在的问题

本装置在建设时没有设计溶剂再生塔,只设计有一台贫溶剂过滤器S-401,但在实际生产过程中,溶剂过滤器的运行效果并不理想,作用有限,未能有效的除去降解产物和固体杂质,同时装置原料C6馏分油因氯离子含量高,在抽提系统不断富集,加速溶剂的降解,造成苯抽提装置工艺管线、设备的腐蚀和堵塞问题比较严重,因换热器及机泵腐蚀和堵塞原因,导致苯抽提装置频繁停工,严重影响了苯抽提装置的安全平稳长周期运行,同时也对装置实施产品质量升级带来不利影响。

炼油厂苯抽提装置自2012年开工以来,苯产品只能满足535指标,达不到545产品质量标准,提高苯产品的纯度、结晶点,降低硫含量是此次苯产品质量升级的关键,为改善产品结构,进一步满足市场需求,炼油厂自2017年开始开展苯产品升级攻关,提升苯产品质量。

4 装置技术改造

为了解决影响装置长周期运行的瓶颈问题,同时为实现装置产品质量升级,苯抽提装置从2014年开始陆续实施多项技术改造,解决了影响装置长周期运行及石油苯产品质量升级的瓶颈问题。

4.1 增加脱氯罐D-211B

苯抽提装置原料C6馏分油来自重整反应产物,重整反应产物经过重整生成油脱氯罐D-211脱除HCl后,经过脱戊烷塔进料换热器E-207换热后,进入重整油分离系统分离出C6馏分油作为苯抽提装置的原料。本装置重整生成油脱氯罐D-211原设计装填脱氯剂18.2 m3,空速5.09 h-1,脱氯剂使用寿命1年,在实际运行过程中,D-211使用效果不理想,存在HCl脱除不彻底、脱氯剂使用寿命短(2~3个月)的问题,造成后续系统结盐腐蚀及苯抽提装置氯离子富集造成的腐蚀。

2014年9月装置大检修,安装新增脱氯罐D-211B甩头,通过对生成油组成、氯含量数据、脱氯罐运行参数收集,结合装置内其他脱氯罐运行情况,确定新增生成油脱氯罐D-211B的装填量和安装位置,2016年1月D-211B于1月底正常投入运行。

新增脱氯罐D-211B装填量达到42.3 m3,空速2.19 h-1,通过降低空速,增加了生成油与脱氯剂接触时间,提高吸收效果,同时脱氯剂装填量的增加,延长了单罐运行周期,降低了频繁换剂带来的油品损耗、换剂费用和操作人员劳动强度。

原设计的D-211设置在再接触后,即从再接触来的常温生成油进入D-211脱除HCl后,经E-207换热,再进入脱戊烷塔C-201。此次将新增脱氯罐D-211B设置在E-207AB与E-207CD之间,即将再接触来的常温生成油通过换热器加热到80 ℃左右后,再进入D-211B进行脱氯,提高脱氯反应速率,进一步提高了脱氯效果,另外较高的温度在一定程度上会增加脱氯剂的穿透氯容,延长脱氯剂使用寿命。

当前行业内大多数的生成油脱氯罐均设置在再接触之后,即生成油在常温情况下进行脱氯,而本项目生成油在80 ℃左右的条件下进行脱氯,效果显著由于常温脱氯,值得行业内借鉴。

D-211B投用后,脱氯效果较明显,C-201顶结盐现象消除,塔顶空冷器、水冷器冷却效果较好,且未发生腐蚀泄漏,脱戊烷塔顶回流罐D-205罐顶泄放气中HCl含量由30 mg/m3下降至0,苯抽提原料C6馏分油氯含量明显下降,苯抽提装置未出现因氯离子富集造成的管线和设备腐蚀,D-211B使用寿命较原设计D-211明显提高,达到9个月以上。

4.2 增加溶剂再生系统

炼油厂苯抽提装置采用SUPER-SAE-Ⅱ苯抽提工艺技术,溶剂再生采用溶剂再生过滤器滤除溶剂降解物,以达到净化溶剂的目的。在实际运行过程中,溶剂再生过滤器使用效果不理想,不能有效除去溶剂降解物,溶剂老化严重,造成溶剂系统的管线、设备频繁发生腐蚀、泄漏,装置多次停工检修。给装置的安全生产、油品调合及经济效益带来不利影响,同时降解物产生的废渣在管线、换热器管束及塔盘上聚集,造成操作波动,影响产品质量。

图2 溶剂再生系统工艺流程示意图

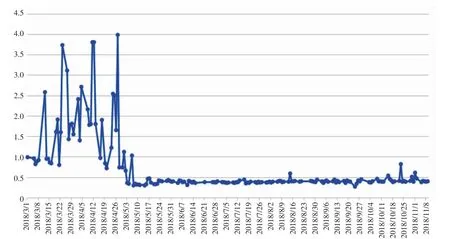

图3 溶剂再生系统投用后汽提塔底重沸器E-403管程出口弯头管线壁厚趋势图

溶剂在运行过程中,因热分解、氧化等原因,会生成酸性物质,这些酸性物质不能通过溶剂再生过滤器有效去除,在系统内不断循环累积,造成溶剂系统管线、设备腐蚀。

增加一套溶剂再生系统,将一部分溶剂引入溶剂再生系统,通过减压再生,将溶剂中的降解物除去,溶剂中的降解物、焦状物,沉积在溶剂再生罐底部,定期排出,再生后的干净溶剂从溶剂再生罐顶部出来,再回到抽提塔,通过减压再生,可以降低溶剂再生的温度至180 ℃以下,大幅降低了溶剂热分解速率。

目前行业内采用液液抽提的装置均存在不同程度的腐蚀,部分装置通过临时的在线溶剂净化技术来再生溶剂,溶剂净化效果短时间内较好,但运行时间较长后,溶剂老化仍较严重,系统腐蚀依然存在,而本装置采用的负压溶剂再生技术对溶剂净化效果较好,有效控制了装置的腐蚀泄漏。

装置在2014年9月,提出增加溶剂再生系统,以解决溶剂老化、系统腐蚀严重的问题,2015年3月通过溶剂再生系统“正压再生”和“负压再生”两种方案的比选,最终确定采用负压再生方案,2015年9月溶剂再生系统开始施工,2016年3月溶剂再生系统施工完毕,并于3月底投用,运行正常。

溶剂再生系统投用后,经过一段时间的优化运行,再生后的溶剂清澈、透亮,溶剂的pH值达到9以上,焦状物含量由50 mg/L下降至1 mg/L以下,铁离子含量下降至2 mg/L以下,E-403管程出口管线腐蚀速率由1 mm/a~3 mm/a下降至0.1 mm/a以下(见图2、图3),E-403、404及进出口管线,没有发生腐蚀泄漏,塔底泵P-404、408没有发生腐蚀损坏,苯抽提装置没有发生因设备、管线腐蚀造成的非计划停工。

4.3 水汽系统优化改造和使用高效白土

针对苯抽提水系统缺少流量计,不能精确控制流量,当原料油苯含量偏低,回收塔操作困难,操作波动大,影响苯产品质量控制等问题,炼油厂通过调整重整油分离系统的工艺指标,为苯抽提装置提供良好稳定的原料。通过优化重整再生系统工况,保证C6中烯烃含量严格控制在指标范围内,调节上返洗流量、下返洗流量和溶剂比,选用高效颗粒白土,降低苯的酸洗比色。

图4 苯产品硫含量趋势图

2017年装置大检修期间,实施苯抽提技改项目,通过改造水系统及循环线,为水与苯的优化配比提供了精确数值,解决了抽提原料苯浓度过低造成回收塔操作困难的问题,消除了苯罐回炼带来的一系列不利影响。通过调整上返洗量,降低了三剂费用及换剂费用,投用高效白土控制了苯的酸洗比色,使苯产品达到-545指标。

抽余油水洗塔C-402底水溶剂去水汽提塔C-405,增加量程为0~1 500 kg/h孔板流量计,抽余油水洗塔C-402底水溶剂去溶剂分离罐D-402,增加量程为0~500 kg/h孔板流量计,返洗芳烃罐D-404水包水溶剂去水汽提塔C-405,增加量程为0~1 000 kg/h孔板流量计,汽提水去回收塔C-404,增加量程为0~1 500 kg/h孔板流量计,汽提蒸汽去回收塔C-404,增加量程为0~1 000 kg/h孔板流量计,通过以上措施实现苯抽提水系统的精确调节,改善了苯产品的硫含量(见图4)和纯度。

5 总结

炼油厂10×104t/a苯抽提装置采用环丁砜液液抽提工艺,该工艺过程是一种物理分离过程,装置自开工以来系统腐蚀情况比较严重,因为设备腐蚀泄漏,以及设备腐蚀和其他原因形成的各种固体杂质堵塞工艺管线和设备造成装置多次停工,给装置正常生产及苯产品质量升级带来不利影响。

为了解决影响装置长周期运行和苯产品质量升级的问题,炼油厂苯抽提装置增加脱氯罐D-211B、增加溶剂再生系统、水汽系统优化改造和使用高效白土等多项技术改造,同时通过上游装置及苯抽提装置工艺优化调整,装置产品质量逐步提高,2018年5月炼油厂苯产品经过质检中心分析,达到苯-545产品质量标准,标志着炼油厂苯产品质量成功升级,经过近半年多的生产实践,炼油厂苯产品质量稳定,能够满足石油苯-545标准,为公司拓展产品市场,增加产品收益奠定基础。