一种高电压环境下的二维微位移测量系统研制

2020-01-09缪东晶李建双郭天太郑继辉

张 帅,缪东晶,李建双,孔 明,郭天太,郑继辉

(1.中国计量大学计量测试工程学院,浙江 杭州 310018; 2.中国计量科学研究院,北京 100029)

0 引 言

在电压传输过程中,由于高压电容器的高压电极和低压电极不同轴,高低压电极间会产生相对微位移,影响电容电压系数的准确测量。因此,高低压电极间相对位移的精确测量对高压电容器电容参数的修正补偿具有重要的意义。

传统的微位移测量方法有很多[1-3],如激光干涉测量[4-5],具有测量精度高、测量稳定性好的特点,但由于在工业现场环境较差,会影响到仪器精度;采用电容式原理[6-7]的微位移传感器灵敏度高、零漂小,但是测量范围较小,难以推广;激光式位移传感器[8-10]测量精度高且测量范围较大,但激光的产生装置较复杂且体积较大不适用于小空间。采用数字图像处理方法对微位移进行测量具有非接触、测量精度较高、测量范围大、测量环境适应性好等优点,可以适用于高电压等极端环境下。

目前,国内外许多专家学者对图像测量微位移的方法[11-12]进行了研究。YA'AKOBOVITZ[13]等提出了一种使用微机电系统装置结合数字图像相关(DIC)算法的方法,实验结果显示,其测量精度可达到纳米级。但是在高电压环境中,微机电系统会产生漂移,对精度产生较大影响;闫海涛[14]等研究了一种利用激光干涉原理形成干涉图像并通过记录干涉图像变化测量微位移的方法。通过He-Ne激光器产生干涉条纹,利用线阵CCD采集干涉条纹图像,采用序列图像对比的方法对图像进行处理和计算,得出被测物体的微位移,测量精度达到微米量级。考虑到激光产生装置较复杂、体积较大,因此不适用于高电压环境下小空间内测量微位移。Wei Huang[15]等通过对特殊编码的非周期性微结构光学图像进行组合,并对组合后的图像序列进行相关性分析实现微位移的测量,其分辨率可达到纳米级别。但是特殊编码的微结构光学图像产生装置较为复杂,不适用于高电压极端环境中。

本文借鉴了通过对微结构特征进行图像处理测量微位移的方法,结合实际测量环境,设计了一种结构简单、可靠性好的微结构特征标片,研制了一种基于微结构特征与数字图像序列分析相结合的二维微位移测量系统。通过研究图像处理算法,获取目标位移量。采用数字图像处理方法对微位移进行测量适用于高电压等极端环境下。同时,测量系统具有很好的便携性,在测量系统占地需求有较高要求的微位移测量场合有广泛的应用前景。

1 测量系统装置

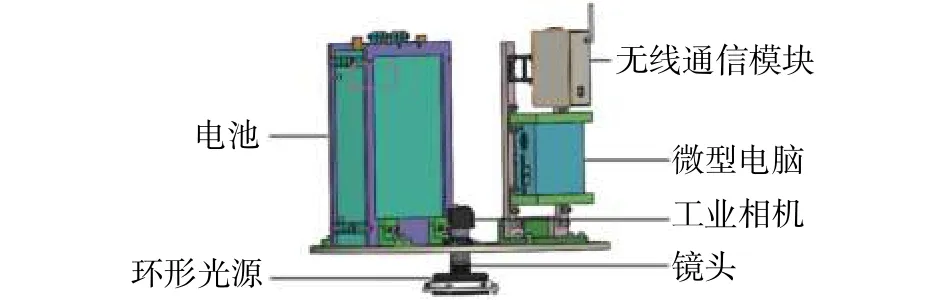

微位移测量系统主要由标片、工业相机、镜头、环形光源、无线通信模块、微型电脑等部分组成。按照各部分装置的功能,又可以将其分为图像采集、远程测量控制、供电三个模块。微位移测量系统的整体设计图如图1所示。

图1 二维微位移测量系统整体设计图

考虑到高电压等极端环境下检测人员很难近距离操作装置,设计了远程控制模块。远程控制模块包括微型电脑和无线通信模块。选用微型电脑可以实时对相机采集到的图像进行灰度化、二值化、轮廓提取从而计算图像发生的位移。同时,采用无线通信模块,微型电脑可以通过网络与远处的主机进行数据传输,提高了二维微位移测量系统的便利性。

工业相机、镜头与机器视觉LED 环形光源组成图像采集模块。图像采集模块的设计图如图2所示。选用1 400万像素的工业相机,分辨率为4 608×3 288,视场为15.7 mm × 11.2 mm。

图2 图像采集模块设计图

由于微位移测量系统应用于高电压环境下,选用12 V电池对工业相机、光源、微型电脑、无线通信模块直接供电。

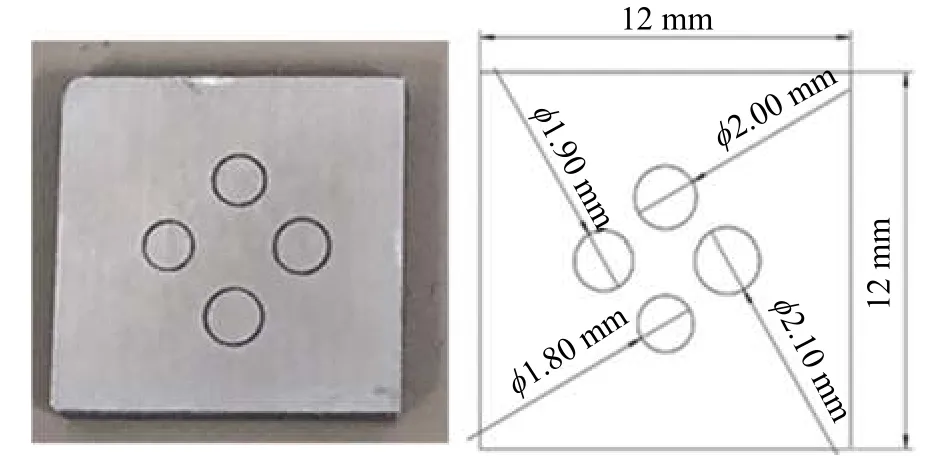

图3为标片的实物图(左)和设计尺寸图(右)。可以看到标片的主体为边长为12 mm的正方形金属片,标片的中心沿顺时针方向依次刻有直径为1.8 mm、1.9 mm、2.0 mm、2.1 mm的圆形轮廓。在设计时,保证直径分别为1.8 mm和2.0 mm的圆的圆心连线与直径分别为1.9 mm和2.1 mm的圆的圆心连线垂直。

图3 标片实物和设计尺寸图

在标片中刻有4个圆形轮廓,不仅可以有效防止由于光线的明暗度导致单个圆心无法识别或者识别结果有误的情况发生,还可以对4个圆心点位移平均以提高测量结果的准确度。同时,以4个圆形轮廓的圆心点在标片上建立坐标系可以实现对微位移量的二维测量,得到发生位移量的大小和方向。具体的做法是连接直径分别为1.8 mm、2.0 mm的圆的圆心作为坐标系的X轴,连接直径分别为1.9 mm、2.1 mm的圆的圆心作为坐标系Y轴,则标片发生的微位移的方向可以在坐标系中表示出来。

2 测量系统原理

二维微位移测量系统的原理是首先通过激光干涉仪标定标片上直径为1.8 mm和2.0 mm,1.9 mm和2.1 mm 两对圆的圆心间距离。在测量系统进行测量前,首先采集一张标片的图像,识别出圆心间像素变化量,由于圆心间距离已知,就可以得到此时测量系统每个像素代表的长度值。再通过图像识别出低压电极相对高压电极发生的像素变化量,乘以每个像素代表的长度值,得到低压电极发生的实际相对位移量。由于图像的像素点是二维的,可以通过图像沿X方向像素变化量和沿Y方向像素变化量计算出低压电极发生的微位移量的大小和方向。

通过激光干涉仪标定标片圆心间距离的方式可以将激光干涉仪的数值直接赋值在标片上,提高了测量系统便捷性。实现了由激光干涉仪到标片,再由标片到实际测量结果的量值传递。

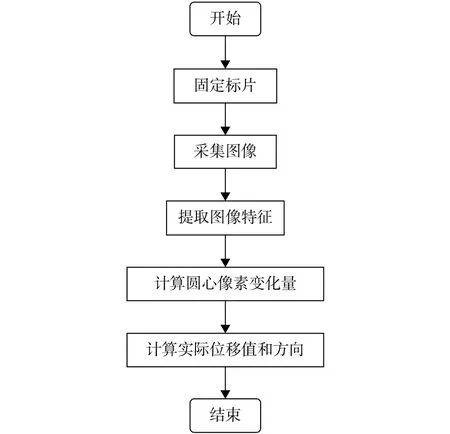

二维微位移测量系统的测量流程图如图4所示,首先将标片固定在低压电极上,采用工业相机连续采集标片的图像,然后对采集到的图像进行灰度化、二值化与轮廓检测,并计算出标片发生位移前后圆心点坐标像素,计算出相应的像素变化量,再利用标定好的标片上圆心间距离计算每个像素代表的长度,最终得到标片发生的实际位移量的大小和方向,实现对微位移量的二维测量。

图4 二维微位移测量系统流程图

3 图像处理算法

3.1 图像灰度化

考虑到微位移测量系统需要处理大量图像,因此对图像处理的速度提出了要求。由于采集到的图像是三通道彩色图像,需要对图像进行灰度化,通过单通道表示图像中像素点的灰度值,减少图像处理算法的时间复杂度。

3.2 图像二值化

为了使目标圆形轮廓从图像背景中分割出来,需要对灰度图进行二值化。通过设置阈值,可将灰度图像转换为二值图像。

3.3 轮廓检测

为了得到目标圆形轮廓,需要对二值图像进行轮廓检测。采用openCV提供的findcontours函数找到图像中所有的轮廓,并将轮廓存放于容器contours中。同时,根据目标圆的面积对contours中的轮廓进行筛选,最终得到目标圆。

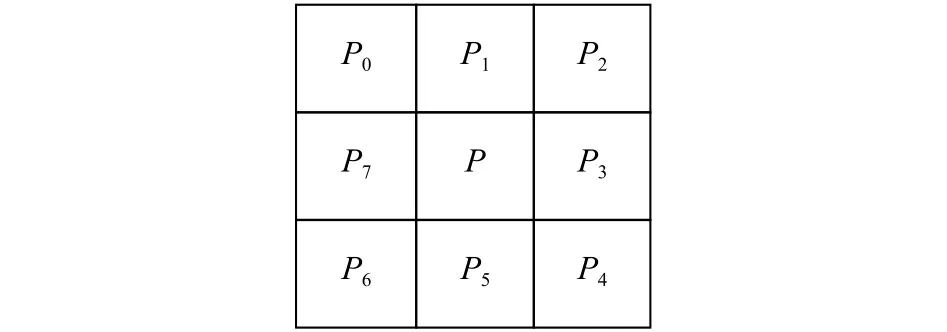

Findcontours函数的原理是遍历图像中的像素点,对像素点的8个邻域进行分析。设定目标像素点为P,P点周围的8个邻域点按顺时针方向依次设为P0、P1、P2、P3、P4、P5、P6、P7。如图5所示,当目标像素点P的灰度值为0(黑)且8个邻域点的灰度值也同样为0时,将P点灰度值改为255(白),即将轮廓内部点挖空,只留下轮廓边缘上的点。

图5 八邻域点位置

由于标片上刻有4个圆形轮廓,每个圆形轮廓对应有内边缘和外边缘,因此,第i次图像处理中通过轮廓提取可以提取出8个圆对应的圆心坐标,分别为(x1i,y1i),(x2i,y2i),(x3i,y3i),(x4i,y4i),(x5i,y5i),(x6i,y6i),(x7i,y7i),(x8i,y8i)。

3.4 图像位移计算

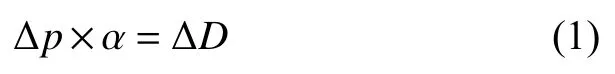

通过图像像素变化量Δp与像素标定系数α可以计算出被测装置发生的位移变化量ΔD,其数学关系如下:

像素标定值的计算将在下文像素标定方法中介绍。图像像素变化量Δp的计算方法是:首先在相机视野内确定一个初始位置D1,采集此位置图像后通过图像处理得到标片中8个圆对应的圆心坐标,分别为(x11,y11),(x21,y21),(x31,y31),(x41,y41),(x51,y51),(x61,y61),(x71,y71),(x81,y81)。标片发生一段位移后,移动到相机视野内的位置D2,采集此时标片图像并计算出位置D2对应的8个圆的圆心坐标,分别为(x12,y12),(x22,y22),(x32,y32),(x42,y42),(x52,y52),(x62,y62),(x72,y72),(x82,y82)。则每个圆心像素变化量为:

每个圆心像素方向变化角为:

由于圆心坐标是像素值,还需要再对像素变化量Δp乘以像素标定系数α,即可得到每个圆心发生的位移变化量ΔD。

4 像素标定方法

通过激光干涉仪与水平导轨对标片的圆心间距离进行标定,以激光干涉仪的示值作为标准长度值,用标准长度值除以图像像素变化量得到标定系数。其原理是:首先将刻有圆形轮廓的标片固定于导轨,选定一个目标圆,调节水平位移导轨,使目标圆位于工业相机视场中的一侧,设定此时为初始位置D1,记录下此时激光干涉仪示值L1,并通过微位移测量系统采集一幅图像,以此时确定的目标圆的圆心坐标(x0,y0)作为初始位置。然后移动导轨,使相机视场中的目标圆移动到另一侧,设定此时目标圆的位置为D2,再采集一幅图像,此时确定的目标圆的圆心位置为(x1,y1),记录下此时激光干涉仪的示值L2。根据上文图像位移计算方法,可以计算出位移后发生的像素变化量Δp,导轨实际发生的位移量ΔD可由激光干涉仪两次示值做差得到。

由图像像素变化量Δp、像素标定系数α、被测装置发生的位移变化量ΔD之间存在的数学关系可以得到像素标定系数α=ΔD/Δp。再通过图像识别出标片上圆心间像素变化量,乘以像素标定系数α就可以得到圆心间距离。

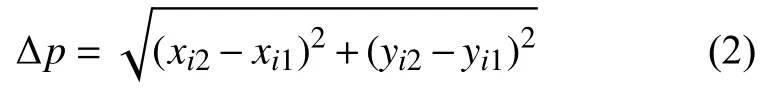

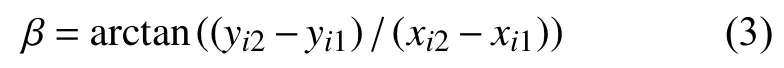

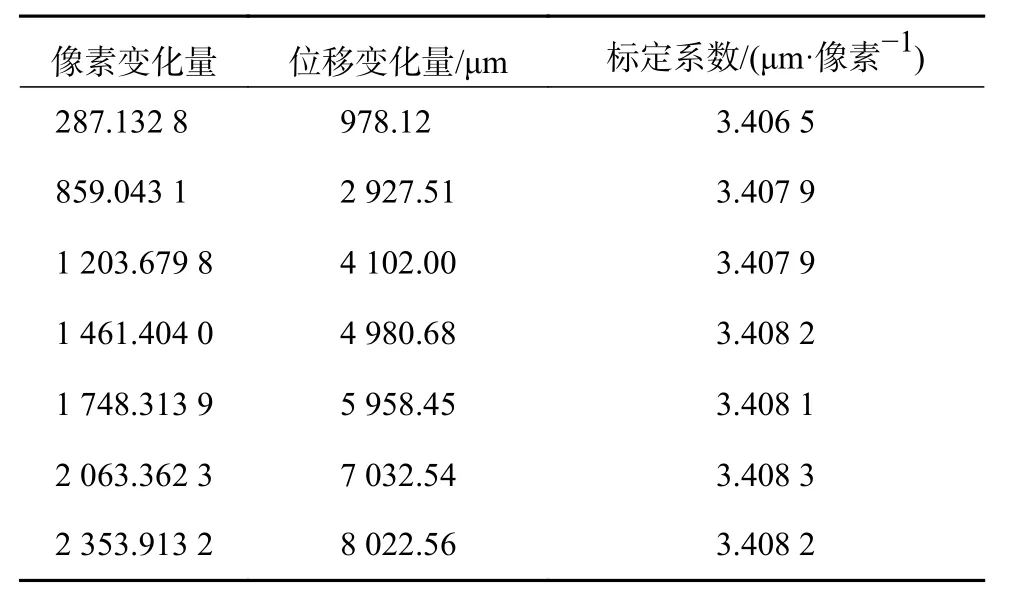

考虑到微位移测量系统中沿各个方向的像素标定系数可能存在差异,在进行像素标定实验时,以标片的4个圆心建立坐标系,沿X轴方向,Y轴方向和45°方向3个方向进行实验。同时在[0 mm,8 mm]的测量范围内进行像素标定。表1、表2、表3分别为沿X轴、45°方向和Y轴方向的像素标定结果。

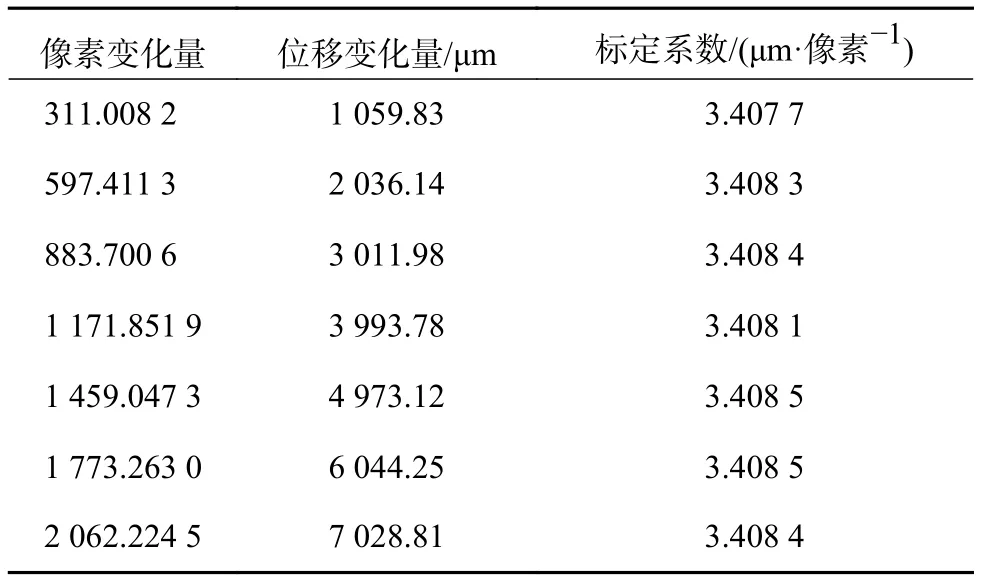

表1 沿X轴方向像素标定结果

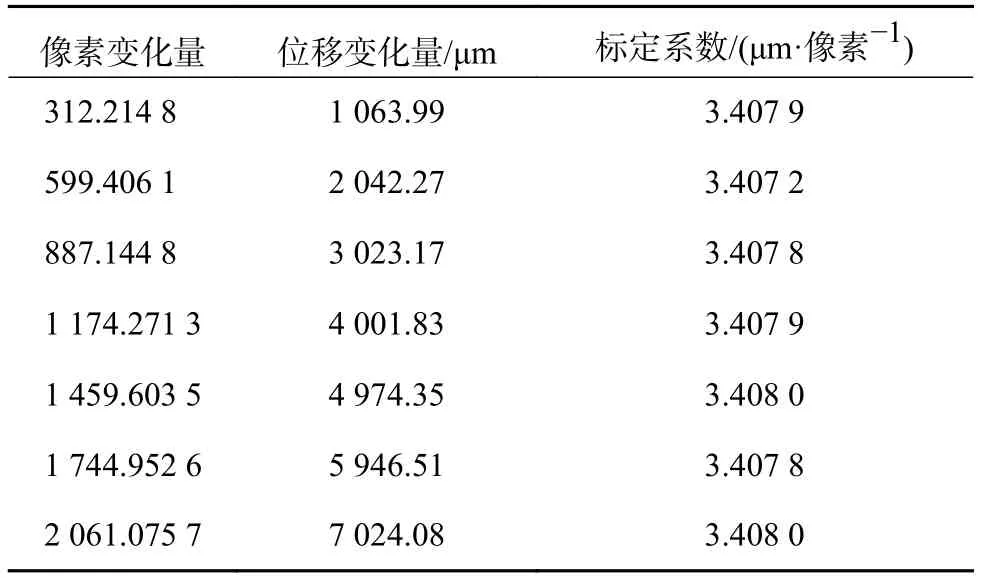

表2 沿45°方向像素标定结果

表3 沿Y轴方向像素标定结果

分别计算沿X轴、45°、Y轴3个方向的标定系数的均值,可得αx=3.407 9,α45°=3.408 3,αy=3.407 8,X轴、45°、Y轴3个方向的标定系数标准差分别为5.77×10-4,2.66×10-4,2.56×10-4μm/像素。3个方向标定系数的均值α为3.408 0 μm/像素,三者间的分散性标准差为2.16×10-4μm/像素。可以推知,测量系统沿各个方向具有较为稳定的标定系数。

5 测量系统精度验证实验

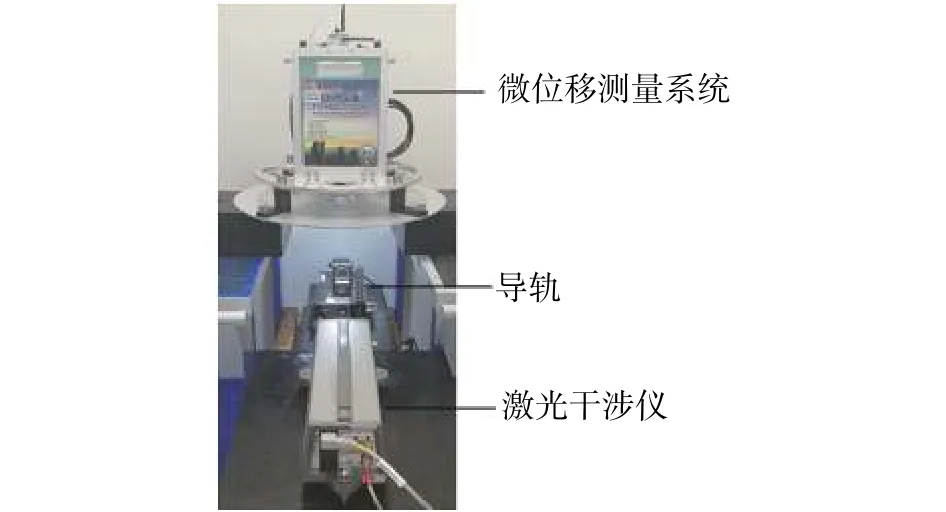

以激光干涉仪示值作为标准值,测量系统测得值与标准值相减得到测量系统误差,验证测量系统精度。如图6所示,在稳定的平面放置一台激光干涉仪,将标片与移动反射镜一起固定在导轨上,测量系统固定在标片上方。测量系统首先采集一张图像,由标片圆心间距离计算出此时测量系统每个像素代表的长度值,控制导轨移动,测量系统不断采集移动后的标片的图像,并计算标片的位移量,与激光干涉仪的位移量进行比较测量。

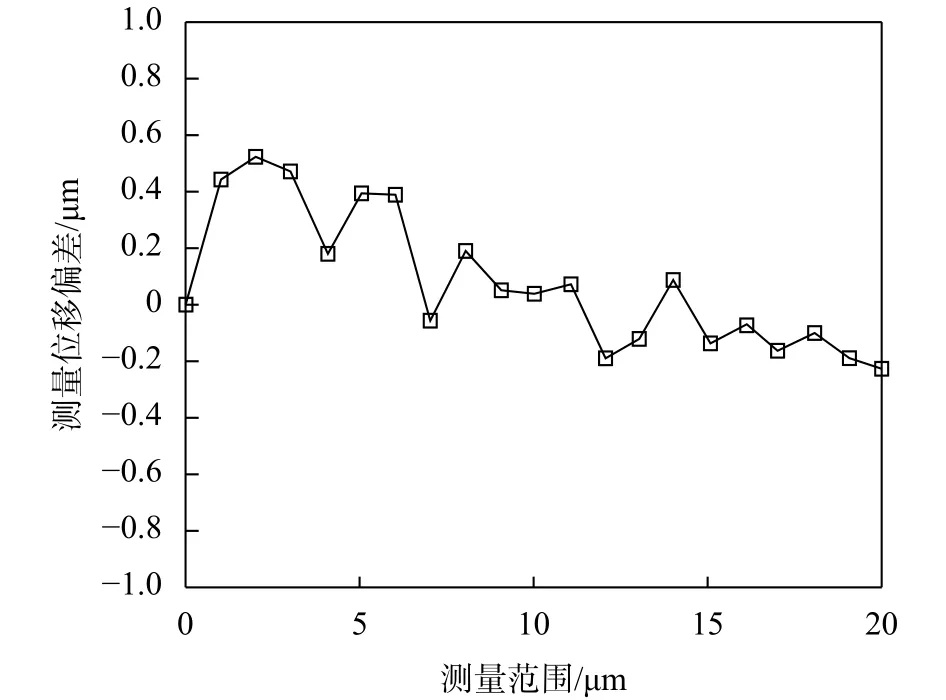

微位移测量系统精度验证的实验分别在[0 μm,20 μm]和[0 mm, 8 mm]的范围下进行。微位移测量系统在[0 μm, 20 μm]的测量范围内进行实验时,导轨每移动1 μm,系统对发生的微位移量进行一次测量,以激光干涉仪示值作为标准值,用微位移测量系统测量值与标准值相减,得到测量系统的位移偏差值,实验结果如图7所示。

图6 测量实验装置图

图7 0~20 μm测量误差

由图7可知,测量系统在[0 μm, 20 μm]测量范围内,最大误差为0.54 μm。可以推知,在较小的测量范围时,测量系统具有较高的测量精度。

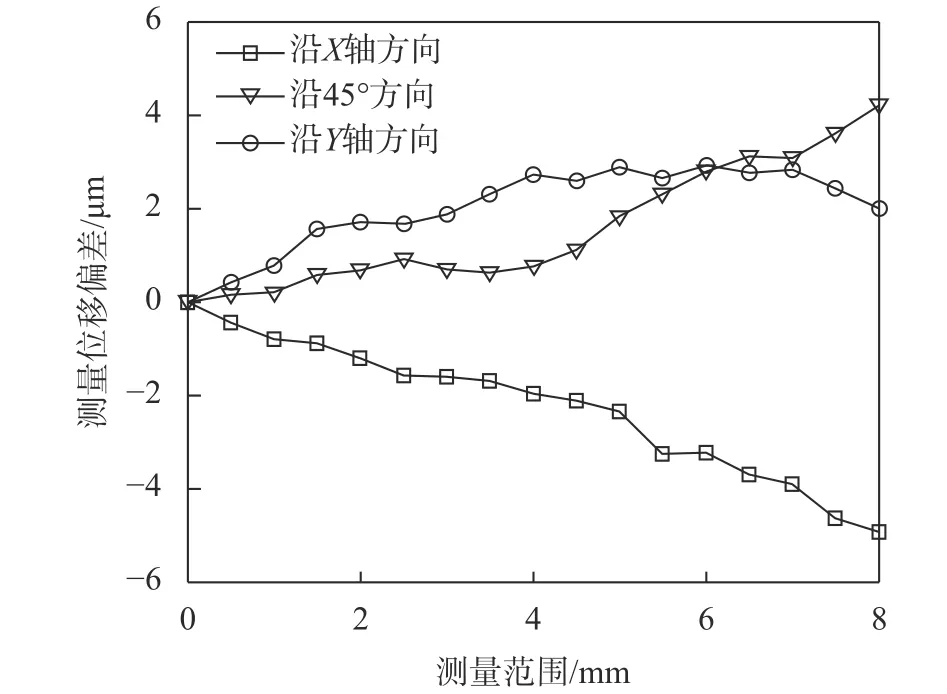

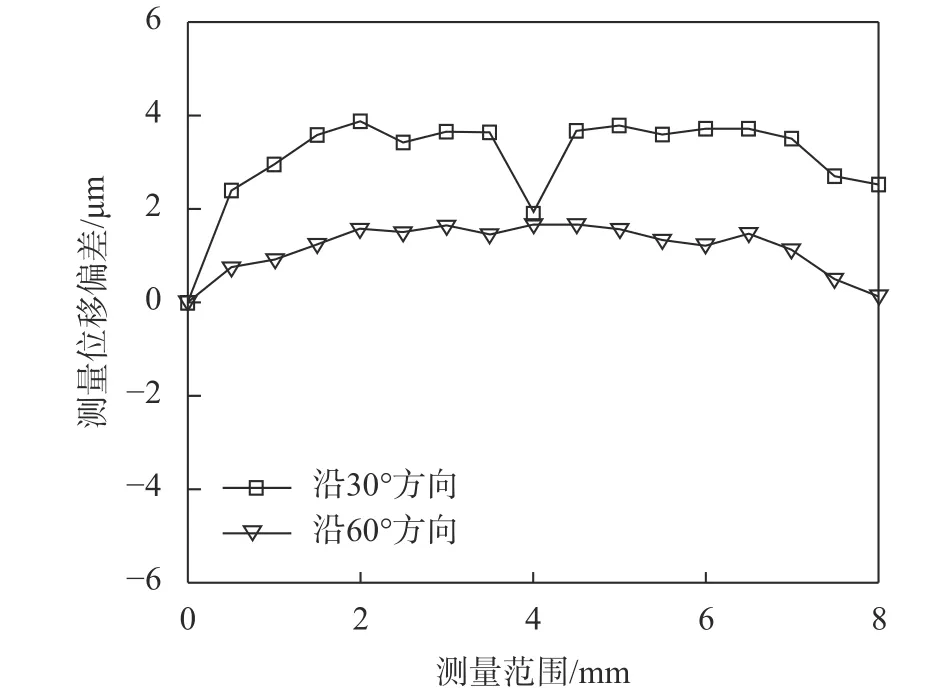

为了验证二维微位移测量系统在[0 mm, 8 mm]二维范围内的测量精度。实验装置分别使标片沿相机坐标系X轴方向、30°方向、45°方向、60°方向和Y轴方向5个方向进行测量实验。导轨每移动0.5 mm,测量系统对发生的微位移量进行一次测量。以激光干涉仪示值作为标准值,测量系统测得值与标准值相减得到系统测量偏差。二维微位移测量系统沿X轴方向、45°方向、和Y轴方向5个方向的实验结果如图8所示,沿30°方向、60°方向的实验结果如图9所示。

由图8、图9可知,二维微位移测量系统在[0 mm,8 mm]测量范围内,沿相机坐标系X轴、30°、45°、60°、Y轴5个方向最大测量误差分别为4.9 μm、3.9 μm、4.2 μm、1.6 μm和2.9 μm。可以推知,在较大的测量范围内,测量系统沿各个方向依然具有较高的测量精度,可以满足在较大范围内对微位移的测量需求。

图8 沿X轴、45°、Y轴方向测量值误差

图9 沿30°、60°方向测量值误差

6 结束语

高低压电极间位移的精确测量对于电容电压系数的修正补偿具有重要的指导作用。通过对微位移测量技术现状的调研,以及对国内外图像测量微位移算法的研究,研制了一种基于微结构特征与数字图像序列分析相结合的二维微位移测量系统。本测量系统可以适用于一般环境及高电压等特殊测量环境下,与现有的微位移测量方式相比,具有测量环境适应性好、测量范围大、测量稳定等优点。但是此系统的测量精度及测量效率受限于图像处理算法,相机帧率等因素,每秒钟只能采集十幅图像。因此,对于图像处理算法的改进及相机的选择还有待于进一步提高,以实现更高的测量精度和测量效率。