小试样高通量蠕变及蠕变裂纹扩展试验装置设计

2020-01-09李思宽谈建平刘利强庄法坤涂善东

李思宽,谈建平,张 坤,史 浩,刘利强,庄法坤,涂善东

(1.华东理工大学机械与动力工程学院 承压系统与安全教育部重点实验室,上海 200237;2.中国特种设备检测研究院,北京 100029)

0 引 言

电力、炼化、冶金以及航空等领域的设备呈现出更高温度、更长服役时间的发展趋势,以符合节能降耗、高效环保的要求。工作温度升高和服役寿命的延长,使得设备的蠕变失效与预防控制问题更加凸显。因此,研究高温工况下材料的蠕变及裂纹扩展性能,对于保证高温设备的安全和稳定运行有着重要意义[1-2]。同时研发新一代的高温材料,按照材料基因工程的要求,快速高效测试材料的高温性能已成为十分急迫的要求[3]。

目前对于高温工况下材料的蠕变及裂纹扩展性能研究,主要是使用圆棒或板状蠕变拉伸、紧凑拉伸、单边缺口等标准试样,进行高温单轴蠕变及裂纹扩展试验,已经形成一套完善的测试设备及标准。但是,由于标准中规定的试样体积较大,在某些取样限制的场合如在役构件、薄壁件、焊接接头、功能性梯度结构[4],无法开展传统的单轴蠕变试验。为此,小试样试验技术逐渐发展起来[5]。理论分析及试验研究结果均表明,小试样方法在一定范围内可用于测试材料的蠕变性能。

关凯书等[6]开发出了可完成单个试样测试的小冲杆试验机。李丰等[7]开发出了多头蠕变试验机。涂善东等[8]设计了多头小试样蠕变试验装置。然而,高温下小试样的表面氧化对测试结果影响较大[9],现有的试验设备均无法有效实现高温下试样的氧化防护。另外,现有的蠕变裂纹扩展试验设备[10],由于设备框架大、传感器量程大等原因无法完成小试样的蠕变裂纹扩展试验。同时,现有的蠕变裂纹扩展设备仅能完成单个标准试样的测试,试验效率偏低。本文参考GB/T 2039-2012《金属材料单轴拉伸蠕变试验方法》[11]和HB 7623-1998《金属材料蠕变裂纹扩展速率试验方法》[12],研制了一种能够在真空环境下同时完成多个不同类型小试样蠕变及蠕变裂纹扩展试验的装置。该装置能够有效防止试样氧化,完成小冲杆、固支直杆、悬臂梁和三点弯小试样蠕变试验,以及圆形紧凑拉伸试样和小型紧凑拉伸试样的蠕变裂纹扩展试验。

1 小试样高温力学性能测试原理概述

1.1 小试样蠕变测试原理

小试样蠕变试验与标准蠕变试验[11]相似,通过加载杆对试样施加竖直向下的恒定载荷,在试验温度下保持载荷不变,记录小试样的变形量随时间的变化关系。通过高精度的位移传感器及引伸装置,测量小试样的变形量。工控机及配套软件用于记录位移随时间的变化。

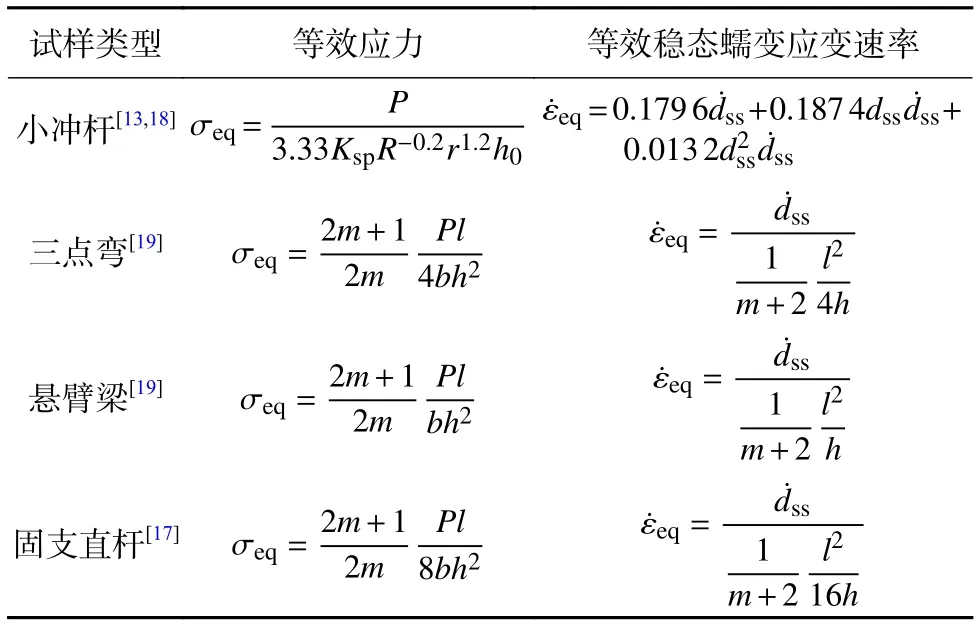

蠕变小试样测试难点在于如何实现小试样蠕变数据同单轴数据的关联。该关联方法与试样形式相关。对于弯曲类蠕变小试样使用较多的形式有小冲杆试样、三点弯试样、悬臂梁试样、固支直杆试样[13-19]。经过多年研究,欧盟标准化委员会制定了小冲杆蠕变试验方法导则[13]。Xu等[14]等采用弯曲试验测试材料的蠕变性能,试样形式类似于悬臂梁,采用加载点位移速率结合数值分析的方法反演得到材料的蠕变参数。王玥[15]和马渊睿[16]建立了三点弯小试样测试材料蠕变性能的方法。庄法坤[17]基于梁变形理论和连续损伤力学方法建立了三点弯、悬臂梁和固支直杆弯曲试样的稳态蠕变位移速率和蠕变断裂时间的解析模型,可以将小试样试验的载荷转换为等效单轴应力、蠕变位移速率转换为等效应变速率,实现了小试样蠕变数据同单轴数据的关联。各种小试样的等效应力和等效蠕变应变速率计算方法见表1。

表1中σeq为单轴试样等效应力,为单轴试样等效稳态蠕变速率,为稳态位移速率,dss为稳态位移,P为实际载荷,Ksp为经验关联参数,R为下模孔半径,r为球形压头半径,h0为试样厚度,b为试样宽度,h为试样厚度的一半,l为试样加载点到悬臂梁根部的距离,m为双对数坐标下稳态位移速率与载荷曲线的斜率。

表1 各类型小试样的等效应力与等效蠕变应变速率计算方法

1.2 小试样蠕变裂纹扩展测试原理

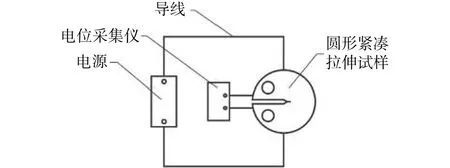

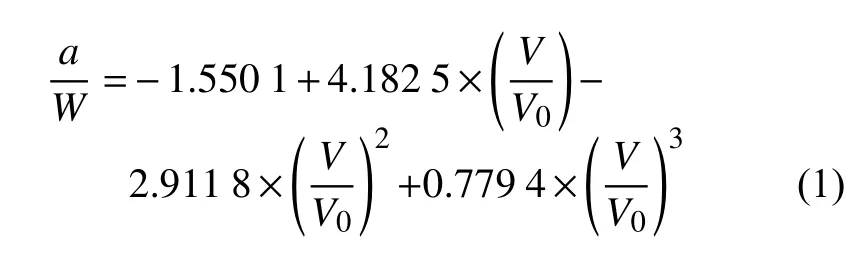

蠕变裂纹扩展试验用小试样形式为圆形紧凑拉伸试样[20]及小型紧凑拉伸试样[21]。对试样施加恒定载荷并记录载荷线位移及裂纹长度随时间的变化关系。位移测量方法与蠕变试验相同。由于直接测量裂纹长度难度较大,通常采用直流电位法测量。通过直流恒流电源给蠕变裂纹扩展小试样的两端提供1 A电流。当试样中间的裂纹长度改变时,试样上固定两点的电压将随之变化。在电流不变的情况下利用数据采集仪记录蠕变裂纹扩展小试样裂纹面两端的电位差。得到电压值后,结合电压与裂纹扩展长度之间的关系算出裂纹长度。

以圆形紧凑拉伸试样[20]为例,导线与试样连接位置见图1,其裂纹长度和电压值关系如下:

图1 裂纹长度测量方法

式中:a——裂纹长度,mm;

W——试样宽度,mm;

V——对应于裂纹长度a的输出电压,mV;

V0——初始裂纹长度的初始电压,mV。

裂纹长度和电压值关系与电流引入位置及电压测点位置相关,当位置确定后,裂纹长度与输出电压和初始电压的比值呈确定关系,与材料、测试温度无关。测试过程中,不可避免会有温度波动,造成测量电压波动。根据实测结果分析,本装置的炉温波动仅造成±0.2%的电压变化,换算成裂纹长度的偏差范围为±0.3%。炉温波动对裂纹长度测量的影响很小。亦可在测试过程中,串联一块参考试块,测量参考试块上的电压值,以修正炉温波动对测量结果的影响。

可由裂纹长度对时间求导得到裂纹扩展速率,裂纹扩展速率可采用断裂参量C∗关联。圆型紧凑拉伸小试样的参数C∗由下式计算得到:

其中,n是幂律蠕变指数;是蠕变载荷线位移率,可由测试得到的载荷线位移率去除弹性及塑性分量获得。

2 试验装置

2.1 试验装置的结构构成及其主要功能

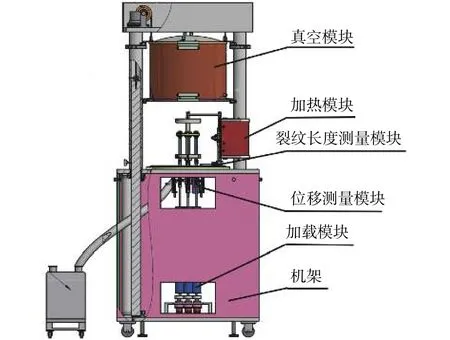

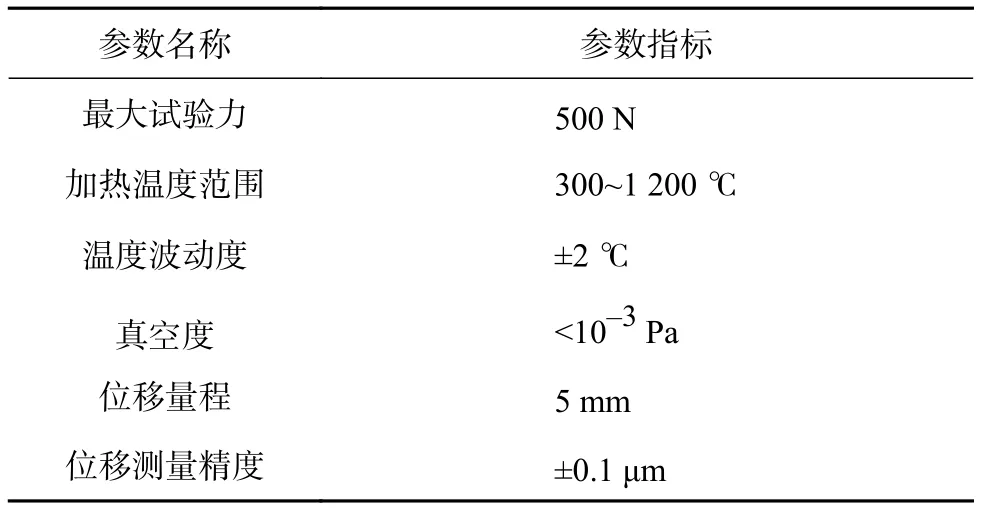

该试验装置采用模块化设计,共分6大模块:加载模块、加热模块、真空模块、位移测量模块、裂纹长度测量模块以及机架,如图2所示。试验装置的主要技术指标如表2所示。每个试样的载荷均采用独立的砝码施加,最大载荷为500 N,精度为1 N;温度范围为300~1 200 ℃,测试过程中温度波动不超过±2 ℃,各试样温差不超过3 ℃;测试时可抽真空,最大真空度不高于10-3Pa;位移传感器量程为5 mm,精度±0.1 μm。

图2 试验机主机

表2 主要技术指标和性能参数

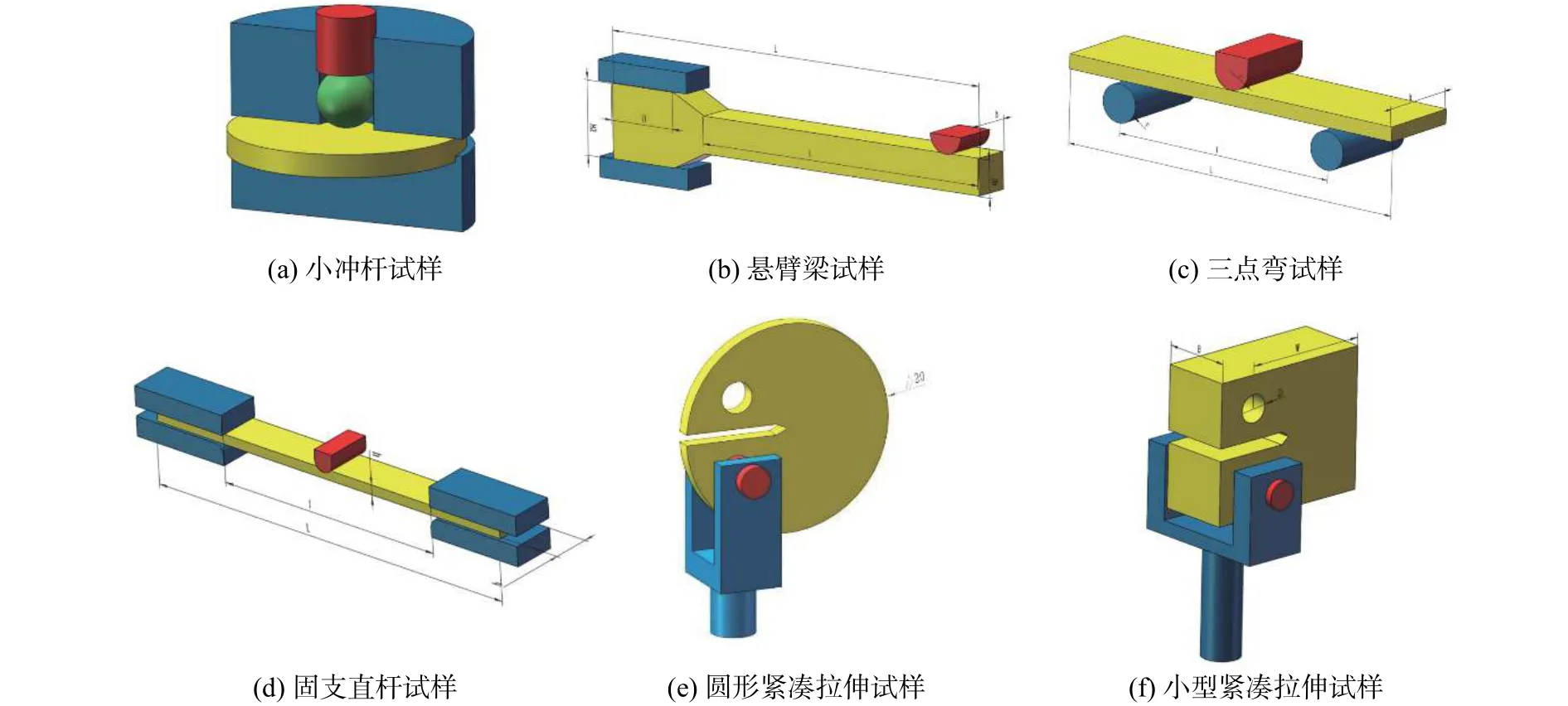

该试验装置可以完成小冲杆试样、固支直杆试样、悬臂梁试样、三点弯试样的蠕变试验,及圆形紧凑拉伸试样、小型紧凑拉伸试样的蠕变裂纹扩展试验,试样形状如图3所示。其特点在于,可同时进行至多6个同种类或不同种类小试样的蠕变和蠕变裂纹扩展试验,每个试样的载荷均是独立的。可在真空环境下进行试验以防止试样氧化影响测试结果。亦可通入各种纯气体或混合气体以研究气氛环境对蠕变及蠕变裂纹扩展性能的影响。测试过程中可连续记录小试样蠕变变形量随时间的变化曲线,裂纹长度随时间的变化曲线。

2.2 加载模块

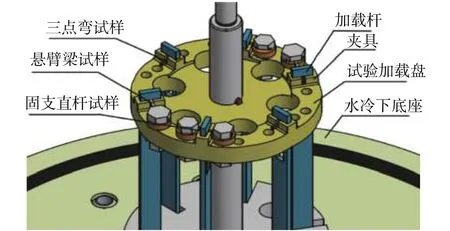

各类型试样的装夹见图3,测试时根据小试样类型选取相应的夹具。各夹具呈圆周均布在加载盘上,无高度差,可以有效减小试样之间的温差。采用螺栓固定悬臂梁试样及固支直杆试样,采用销钉装持圆形紧凑拉伸试样及小型紧凑拉伸试样,如图4所示。

图3 试样形式及装夹示意图

图4 试样安装方法示意图

压头和加载杆采用一体化设计,加载杆穿过试样加载盘,在小试样上部施加载荷。加载杆下端通过销钉和连接杆相连,连接杆和波纹管通过螺纹连接,波纹管通过法兰和砝码加载杆相连,通过调整砝码的质量以实现对试样加载。

砝码加载杆下端为托承装置,在未加载时,砝码由托盘托起,托盘安装在螺杆上,通过旋转手轮以调节砝码托盘的高度,实现载荷施加及卸除。

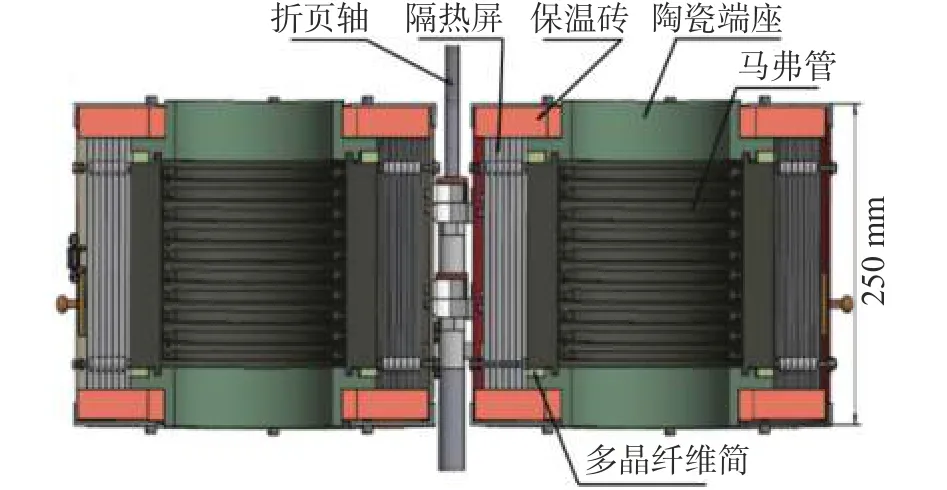

2.3 加热模块

加热模块采用的是对开式马弗炉,见图5。炉壳壳内为圆周分布的隔热屏,可以减少由热传导和对流传热引起的热量散失,隔热屏内侧则是多晶纤维筒可用于固定电炉丝,呈圆周分布的炉丝可更均匀给小试样加热,以保证各试样上的温度相同。为了提高保温的效果,加热炉的上部和下部均安装有端座。端座内部装有三层扇形隔热片。端座、端盖和炉体之间为螺钉连接。外炉壳上装有卡扣,可在加热炉闭合时,锁止左右两半加热炉,提高密闭性。加热炉为两段式控温,两个控温热电偶分别布置在炉膛的上部和下部,温控表通过移相触发的方式控制可控硅的导通幅度,进而控制电炉丝两端的电压,达到调节试验环境温度的目的。炉内还布置有6个热电偶与试样接触用于实时监测试样温度。

图5 加热模块

2.4 真空模块

真空室罩和底座内部均为中空的,外部安装有水咀接头,可由通水冷却。真空室罩、底座、波纹管构成一个封闭的内腔,连接处均设有密封槽和密封环在压力作用下可保证密封,波纹管和底座采用法兰连接。通过波纹管的轴向伸缩可以保证在内部密封的情况下,实现加载杆的大行程的运动。

底座上设计有管口与真空设备相连,为降低震动对测量影响,管口与真空设备间设有波纹管。采用两级抽真空装置,低真空采用直联式机械泵,高真空采用扩散泵。应用数显式真空计测量炉内真空度。

为实现真空室罩上下运动方便,在真空室罩外壳上安装有钢丝绳,钢丝绳绕过导轮与配重砝码相连接,砝码质量与真空室外壳相等。

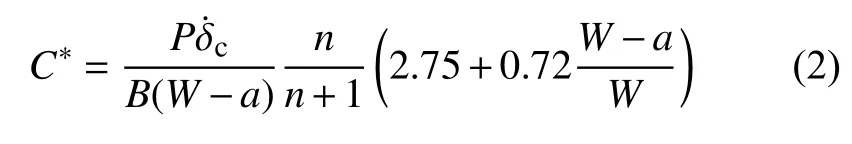

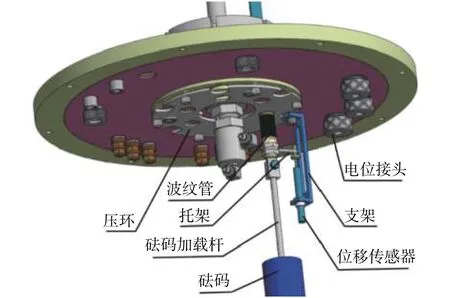

2.5 位移测量模块

位移测量模块如图6所示,砝码加载杆上方安装有托架,当试样发生变形时,托架会随着加载杆一起运动,因此托架的位移量即为小试样蠕变的变形量。位移测量装置采用侧插悬挂式光栅位移传感器,通过支架固定在主机架上,可以测量托架的竖直位移,即为小试样的变形量。位移传感器量程为5 mm,分辨率为0.1μm。6套位移测量模块呈圆周均布在水冷下底座下方,与小试样安装位置对应。

2.6 裂纹长度测量模块

采用直流电位法检测裂纹长度。用于测量试样电位变化的整套设备包括了置于炉外的高精度恒流电源、数据采集器以及设在底座上的接插件。接插件一端与试样上的铂金导线相连接,另一侧连接电流源与数据采集器。高精度恒流电源给试样供电,数据采集器采集试样上的电压。裂纹长度与电压存在确定的函数关系,由测得的电压计算得到裂纹长度。裂纹长度的测量结果与横流电源输出电流精度、数据采集仪的精度,以及加热炉内温度波动有关。根据实测结果,计算得到了本试验装置电位法的裂纹长度分辨力为0.01 mm。通过比较实际物理裂纹长度与电位法预测的裂纹长度发现,裂纹长度测量误差小于15%。

图6 位移测量模块

3 试验结果分析

3.1 悬臂梁试样试验结果分析

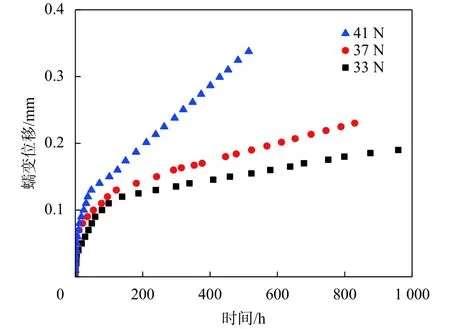

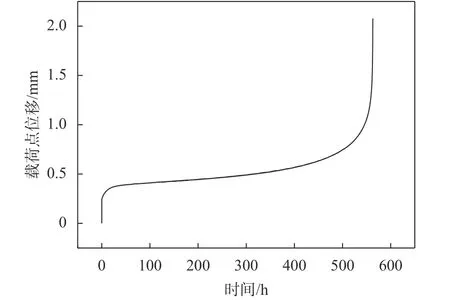

采用Inconel 625材料制成的悬臂梁小试样在650 ℃下进行蠕变试验,试样形式见图3(b),试样厚度h0为0.95 mm,试样宽度b为0.95 mm,加载点到悬臂梁根部的距离l为16 mm。小试样蠕变位移-时间曲线如图7所示,曲线分为两个阶段,蠕变第一阶段位移速率逐渐减小,试样快速变形。蠕变第二阶段位移速率保持不变,即稳态蠕变阶段。

文献[17]和文献[22]采用23CrMoNiWV88材料分别得到了悬臂梁小试样模拟和试验的蠕变位移-时间曲线。Inconel 625材料的试验结果与其具有相同的趋势,曲线均具有蠕变第一阶段和蠕变第二阶段。

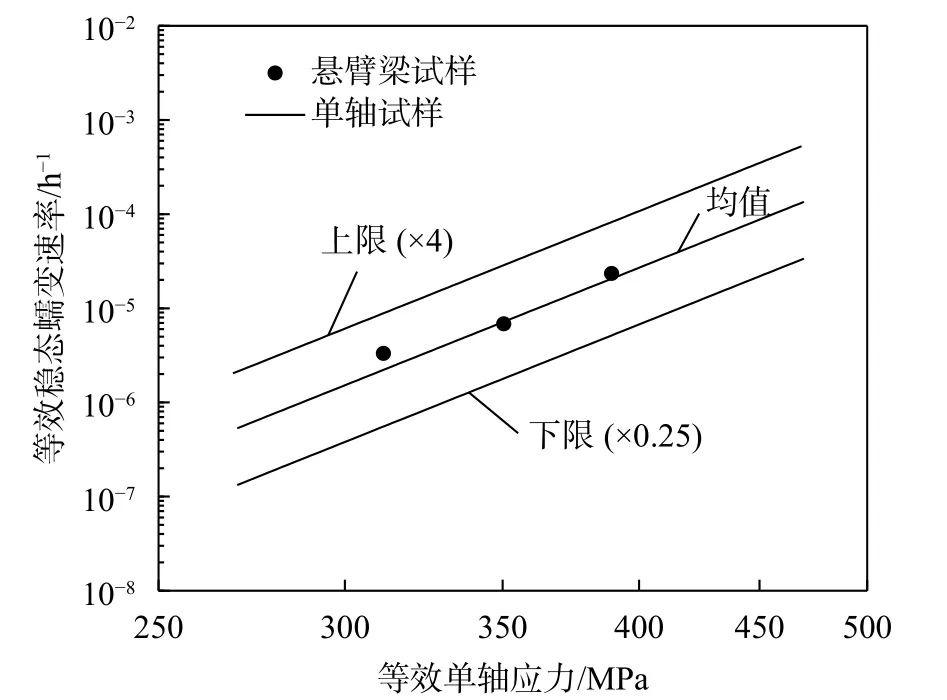

由图7得到悬臂梁试样的稳态位移速率,采用表1中的公式计算得到对应载荷下的等效单轴应力和等效稳态蠕变速率。所得悬臂梁测试结果与单轴蠕变试验所获得的稳态蠕变速率[23-24]如图8所示。通常采用Norton方法描述稳态蠕变性能[25]:

式中:B——材料常数,h-1·MPa-n;

n——材料常数;

σ——等效单轴应力,MPa。

图7 650 ℃下Inconel 625合金悬臂梁小试样蠕变位移-时间曲线

图8 650 ℃下Inconel 625合金悬臂梁小试样与标准圆棒试样的稳态蠕变速率比较

采用式(3)描述单轴试样试验结果,其均值为B=2.73×10-31h-1·MPa-9.99,n=9.99。在图8中绘制单轴试样蠕变速率的分散带。发现悬臂梁试验得到的蠕变速率均处于分散带内。该结果表明本试验装置可较佳地测试得到材料的稳态蠕变数据。

3.2 圆形紧凑拉伸试样试验结果分析

采用Inconel 625材料制成的圆形紧凑拉伸试样在650 ℃下进行蠕变裂纹扩展试验,试样形式见图3(e),试样宽度W为15 mm,试样厚度B为2 mm,初始裂纹长度为a0为7.5 mm,载荷为420 N。

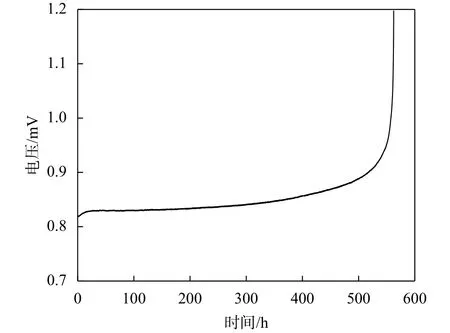

试验装置记录的圆形紧凑拉伸小试样加载位移随时间变化曲线、电压随时间变化曲线,分别见图9和图10。根据式(1)可得到试样裂纹长度随时间变化关系,对曲线求斜率得到裂纹扩展速率。利用式(2)可计算得到断裂参量C∗。

图9 圆形紧凑拉伸小试样载荷点位移-时间的曲线

图10 圆形紧凑拉伸小试样电压-时间曲线

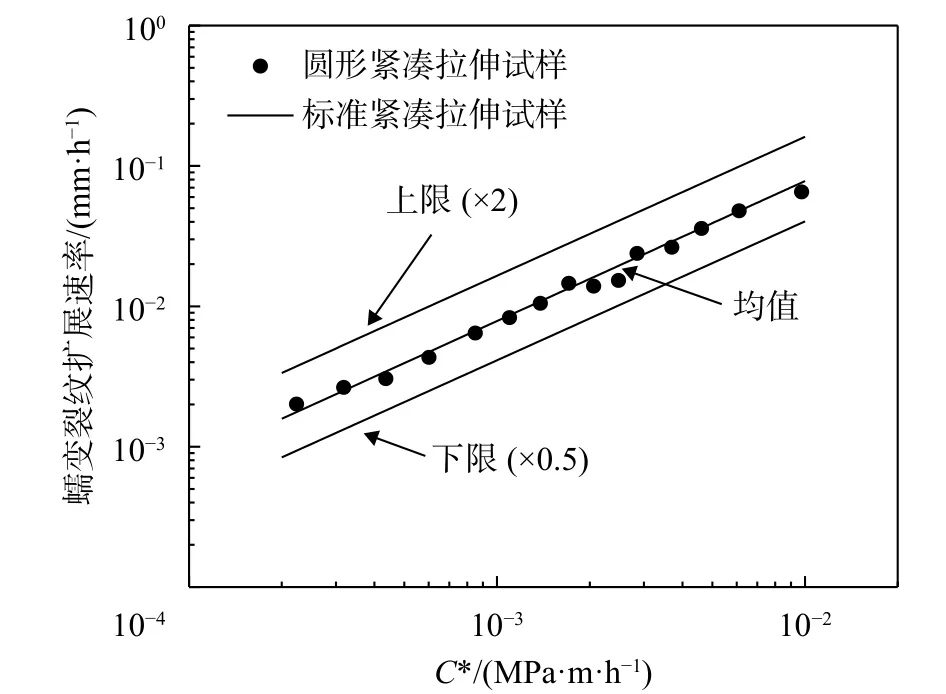

圆形紧凑拉伸小试样测试获得的蠕变裂纹扩展速率与标准紧凑拉伸试样的测试结果[20]如图11所示。蠕变裂纹扩展性能通常采用下式[26-27]描述:

图11 650 ℃下Inconel 625合金圆形紧凑拉伸小试样与标准紧凑拉伸试样的蠕变裂纹扩展速率比较

其中A和q为与材料和应力状态相关的常数。

利用式(4)描述标准紧凑拉伸试样的测试结果,其均值为A=7.70,q=0.997。在图11中绘制标准紧凑拉伸试样的蠕变裂纹扩展速率分散带[20]。可以看到,由圆形紧凑拉伸试样得到的蠕变裂纹扩展速率均处于分散带内。这表明通过小试样测试获得的蠕变裂纹扩展速率数据与标准试样相近,该试验装置可用于小试样蠕变裂纹扩展试验。

4 结束语

设计了一台高通量小试样蠕变及蠕变裂纹扩展试验装置,可在单炉内同时进行多个同类或不同型小试样的试验,能够抽真空防止试样氧化,并能精确控制温度,准确测量位移和裂纹长度。

1)该试验装置具有很好的通用性,可用于试验的小试样类型包括小冲杆试样、固支直杆试样、悬臂梁试样、三点弯试样、圆形紧凑拉伸试样、小型紧凑拉伸试样。解决了因试样种类、数量不同而需要多台设备同时工作的问题,极大程度减小了试验所需的空间及能耗。

2)测试结果表明,该试验装置运行稳定,试验获得的数据准确可靠,能够用于研究材料的蠕变及蠕变裂纹扩展性能。