7475 铝合金回填式搅拌摩擦点焊接头链状孔洞研究

2020-01-09卢振洋龚文韬陈树君蒋晓青

卢振洋,龚文韬,陈树君,蒋晓青,袁 涛

(北京工业大学汽车零部件先进制造技术工程研究中心,北京 100124)

由于能源和环境问题得到越来越多的关注,轻量化成为了当前的研究热点.铝合金以其质轻、耐腐蚀、比强度和比刚度高、抗冲击性能好、良好的加工成型性以及极高的再回收率等一系列特性,在航空、航天、汽车等领域得到了广泛应用[1-2].然而,传统的焊接方法限制了铝合金在工业生产中的应用.为了扩展铝合金的应用,出现了一种名为固定式搅拌摩擦点焊(friction stir spot welding,FSSW)的焊接技术.固定式FSSW 焊接技术属于固态焊接,能避免待焊金属发生融化而产生裂纹、气孔等焊接缺陷[3-6].然而对于固定式FSSW 来说,在焊接完成后的焊点内留下一个匙孔,这会减少焊点的有效承载面积,并且易引起应力集中[7-8].为了解决传统搅拌摩擦点焊产生的问题,一种名为回填式搅拌摩擦点焊(refilled friction stir spot welding,ReFSSW)的新型技术得到开发.这种焊接技术不但保留了FSSW 的优点,还能够有效避免匙孔的产生.

但是对于如7000 系高强铝合金进行回填式搅拌摩擦点焊实验时,依然存在力学性能不良、得不到良好焊点的问题.这是由于在对7000 系高强铝合金进行回填式搅拌摩擦点焊时,需要更大的热输入才能使母材受搅拌作用形成塑性材料,但更大的热输入也导致焊点中出现裂纹、气泡等焊接缺陷的几率增加. 在本研究中发现在较高的热输入下焊点内会形成呈链状分布的孔洞,在先前的研究中同样出现了这种类似现象[9-10],但并没有做出具体的分析.因此,本文将对焊点内链状孔洞进行分析并研究工艺参数对链状孔洞的影响.

1 实 验

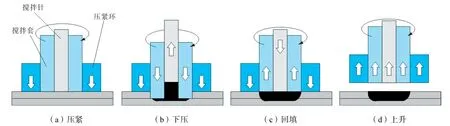

回填式FSSW 的焊接工具由压紧环、搅拌套和搅拌针3 部分组成,如图1(a)所示.3 部分中的任意一个都可以同轴和独立地上下移动,并且搅拌套和搅拌针可以在同一旋转方向和速度下同时旋转.回填式FSSW 焊接过程分为4 个阶段:在第1 阶段,上板件和下板件通过压紧环和夹具固定,同时搅拌针和搅拌套旋转(见图1(a));在第2 阶段,搅拌套下压至指定深度的同时搅拌针向上移动,这样可以形成一个空腔用来容纳由搅拌套挤出的塑性材料(见图1(b));在第3 阶段,搅拌套向上收回,搅拌针向下收回,将腔内的塑性材料重新压回焊点内(见图1(c));第4阶段,搅拌头回升,留下没有匙孔的搅拌焊点(见图1(d)).

图1 回填式搅拌摩擦点焊焊接过程Fig.1 ReFSSW welding process

1.1 实验材料及设备

1.1.1 实验材料

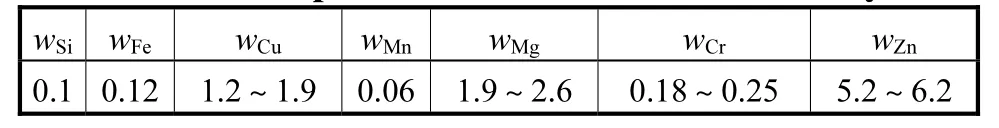

2 mm 厚的 7475 铝合金板材被用于回填式FSSW 实验,其化学成分如表1 所示.7475 铝合金属于Al-Zn-Mg-Cu 系合金,这种合金被广泛应用于航空航天领域,它用于机身的包铝的与未包铝的板材,机翼骨架、桁条等既要有高的强度又要有高的断裂韧性的零部件制造[11-12].

表1 7475铝合金化学成分Tab.1 Composition of the 7475 aluminum alloy %

1.1.2 实验设备

本研究采用FSSW-100 型回填式搅拌摩擦点焊机设备进行回填式FSSW 实验,焊接设备为上海航天设备制造总厂设计生产.

焊接完成后对试样进行切割,经过粗磨、精磨和抛光处理后,配置腐蚀液(1%HF+1.5%HCL+2.5%HNO3+95%H2O),用棉签涂抹于试样表面对试样进行腐蚀.使用Olympus LEXT OLS4100 光学显微镜对焊点进行观察分析.

使用电子扫描显微镜FEI Quanta200 的二次电子扫描(SE)观察焊点的微观组织,通过背散射扫描(BSE)观察焊点内元素分布,以及使用能谱仪EDAX Genesis EDS 点扫描和线扫描来分析焊点内的元素组成成分和元素变化趋势.

1.2 实验方案

回填式 FSSW 试样由两块尺寸为 80 mm×30 mm 的板材搭接组成,搭接面积为 30 mm×30 mm,焊接位置位于搭接面的中心,如图2 所示,试样直接用于拉剪性能测试[13].回填式FSSW 的工艺参数主要包括主轴转速(ω)、搅拌套扎入深度(p)以及搅拌套运动速率(r).经过前期实验,结合焊接后的实际效果选定3 种实验参数的变化范围:ω 为1 500~2 500 r/min,p 为2~3 mm,r 为0.5~1.0 mm/s.

图2 回填式FSSW焊接试样Fig.2 ReFSSW welding sample

2 结果与讨论

2.1 焊点内沉淀物形貌特点

在光学显微镜下观察7475 铝合金焊点横截面的微观组织,发现可分为4 个微观区域,即基材区域(BMZ)、热影响区域(HAZ)、热机械影响区域(TMAZ)和搅拌区域(SZ),如图3(a)所示.在SZ 区内发现存在呈现链状的孔洞,链状孔洞的分布规律大致为在焊点中心线两侧对称分布并分别向两侧倾斜.链状孔洞与回填式搅拌摩擦点焊过程中塑性材料的旋转流动方向基本一致,并且可能由于在搅拌过程中,塑性材料不能完全均匀分布,造成了对称位置上的链状孔洞尺寸有些许差异,如图3(b)、(c)所示.

图3 焊点宏观形貌及链状孔洞整体形貌Fig.3 Macroscopic shape of the solder joints and overall shape of the chain holes

图4 焊点内二次电子扫描(SE)形貌Fig.4 Morphology of joints using secondary electron scanning(SE)

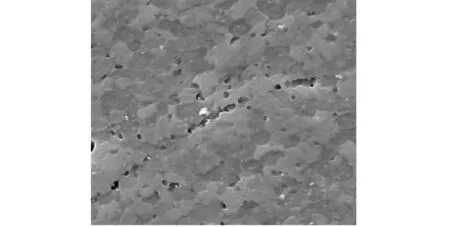

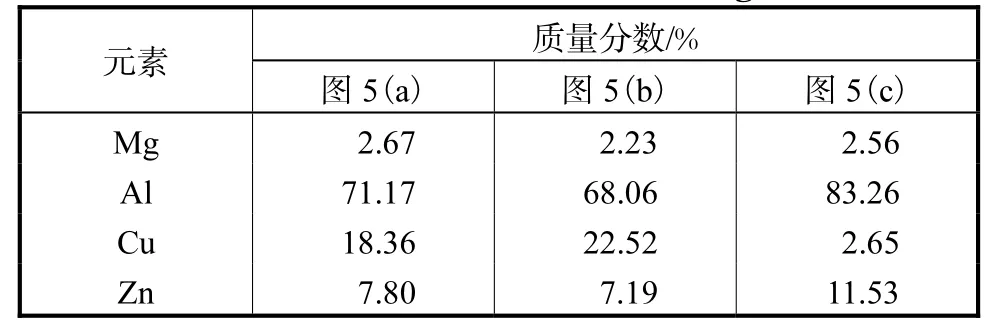

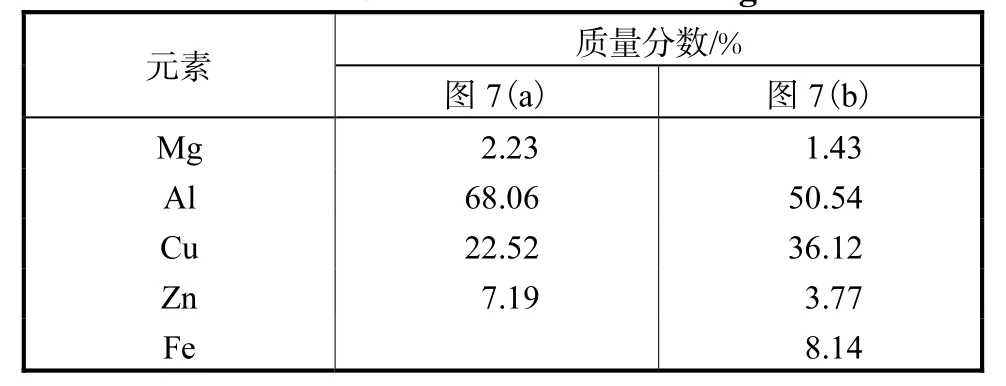

进一步通过电子扫描显微镜对焊点进行观察发现沉淀物沿晶界分布,界面上有一条清晰的呈链状分布的孔洞,如图4 所示.从图4 中可以看到存在白色颗粒,于是对白色颗粒、孔洞内残余白色颗粒及周围母材进行了EDS 成分分析,孔洞中残留白色颗粒(见图5(a)和表2)中Cu 元素的质量分数为18.36%,Al元素质量分数为71.17%,而孔洞附近白色颗粒(见图5(b)和表2)中Cu 元素质量分数为22.52%,Al 元素质量分数为68.06%.可以发现,孔洞内残留白色颗粒与孔洞附近白色颗粒中的Cu 元素含量高于基质中Cu 元素含量,且Al 元素的含量低于基质中Al 元素含量,由此分析这些白色颗粒是金属间化合物.进一步分析发现孔洞中的残留白色颗粒与孔洞附近的白色颗粒中Cu 含量的差值与Al 含量的差值几乎相等,这与液化现象相吻合,说明这些链状孔洞可能是由于金属间化合物发生熔化后形成的.在先前的研究中,同样出现了在高强度铝合金搅拌摩擦焊接中由于局部高温而发生的局部液化现象[10,14].

图5 链状孔洞内及附近颗粒和基材成分Fig.5 Particles and substrate composition in and around chain holes

表2 图5中元素含量Tab.2 Content of element in Fig.5

2.2 链状孔洞产生原因分析

为了确认链状孔洞的产生原因,对孔洞进行了EDS 线扫描,结果如图6 所示,从扫描结果可以看到只有点2 处的残留IMC 处元素含量发生明显变化,而在1—2 和2—3 路径上的元素含量没有明显波动.

图6 链状孔洞区域线性扫描Fig.6 Line scanning of chain holes

图7 为母材IMC 与SZ 区内IMC 的点扫描结果,将BMZ 区内的IMC 与SZ 区内IMC 成分进行比对发现,SZ 区内IMC 的Cu 质量分数为22.52%(见图7(a)和表3),Fe 元素未检测到,相比BMZ 区中IMC 的Cu 和Fe 的含量(见图7(b)和表3)明显减少.结合图6 中的Al、Cu 含量变化,推测在焊接过程中IMC 与Al 基质发生了共晶反应.于是提出链状孔洞的产生原因为:在母材中原本存在的IMC 受搅拌套下压时的搅拌作用被打碎,破碎的IMC 在回抽过程中在SZ 区域内呈线性分布,随着焊接温度的升高IMC 中的Cu 元素和Fe 元素发生了小范围扩散.当温度达到共晶温度时IMC 与Al 发生共晶反应造成了熔化,凝固后形成呈链状分布的孔洞,这与赵运强[9]的超高强铝合金回填式搅拌摩擦点焊研究中提出的局部熔化原理相似.

图7 母材IMC成分与SZ区内IMC成分Fig.7 Base metal IMC component and IMC component in the SZ zone

表3 图7中元素含量Tab.3 Content of element in Fig.7

2.3 工艺参数对链状孔洞密集程度影响

通过改变搅拌套下压深度、焊具旋转速度及搅拌套运动速率来研究工艺参数对链状孔洞的影响.图8~图10 中链状孔洞所处位置与图3(c)所处位置一致.

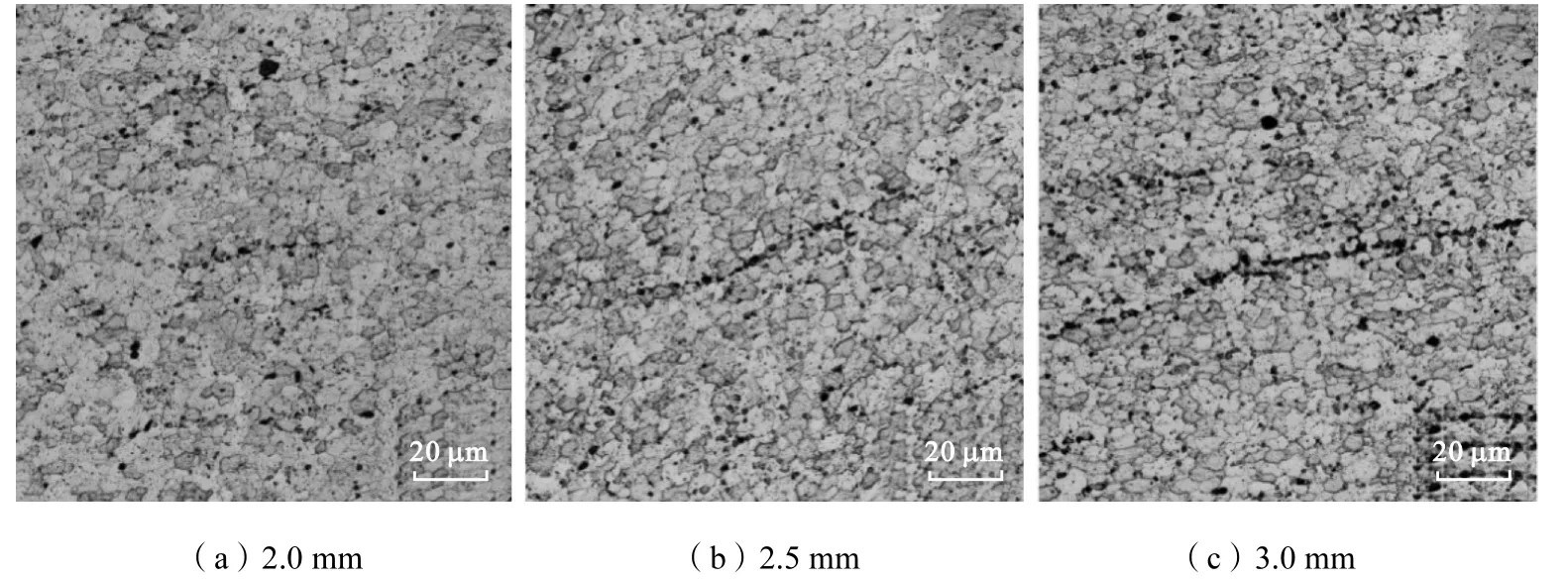

2.3.1 搅拌套下压深度对链状孔洞密集程度影响

图8 为不同搅拌套下压深度时的链状孔洞,发现随着下压深度的增加,链状孔洞的密集程度上升.这是由于搅拌头搅拌的金属材料体积增多,焊接时间增加,焊点内产生热量增加造成的.

2.3.2 焊具旋转速度对链状孔洞密集程度影响

图9 为不同焊具旋转速度下的链状孔洞情况,可以看出随着焊具旋转速度的增加,链状孔洞的密集程度上升.这是由于随着焊具旋转速度的增加,搅拌头对塑性金属的搅拌作用更加剧烈,塑性材料间摩擦所产生的热量也更大.

2.3.3 搅拌套运动速率对链状孔洞密集程度影响

不同搅拌套运动速率下的链状孔洞如图10 所示,观察发现随着搅拌套运动速率的升高,链状孔洞的密集程度降低,这是由于搅拌套运动速率的升高使得焊接时间变短,焊接产生的热量下降.

图8 不同搅拌套下压深度时的链状孔洞Fig.8 Chain holes with different stirring sleeve depthes

图9 不同焊具旋转速度下的链状孔洞Fig.9 Chain holes with different welding tool rotation speeds

图10 不同搅拌套运动速率下的链状孔洞Fig.10 Chain holes with different mixing sleeve movement rate

3 结 论

本文以7475 铝合金回填式搅拌摩擦点焊为研究对象,结合实验研究了工艺参数对焊点SZ 区内链状孔洞密集程度的影响,并对链状孔洞的产生原因进行了分析和讨论,主要结论如下.

(1) 7475 铝合金回填式FSSW 焊点在较高热输入情况下SZ 区内存在对称分布且呈现链状的孔洞,链状的方向与焊接过程中塑性材料的流动方向一致.

(2) 7475 铝合金回填式FSSW 焊点SZ 区内的链状孔洞产生原因是由于在焊接过程中,母材中原本存在的IMC 被焊具打碎并随着材料流动方向汇聚在SZ 内,当SZ 内温度达到共晶温度时IMC 与Al 发生了共晶反应造成了熔化.

(3) 随着搅拌套下压深度增加,链状孔洞密集程度上升;随着搅拌套运动速率增加,链状孔洞密集程度下降;随着焊具旋转速度的增加,链状孔洞密集程度上升.