焊接模式对长碳纤维复合材料超声波焊接头性能的影响

2020-01-09杜慧敏敖三三黄逸飞

罗 震,杜慧敏,敖三三,张 威,魏 祺,黄逸飞

(天津大学材料科学与工程学院,天津 300350)

与传统的金属材料相比,碳纤维复合材料具有高强度、高模量和高刚度,其弯曲强度高,断裂时呈韧性断裂.而且其密度小,易于加工,满足了制造业轻量化的要求,在航空航天、汽车制造、造船业和建筑等领域得到了广泛应用[1-3].在碳纤维复合材料的大量应用过程中,无可回避的问题便是如何实现其成形和连接.在汽车轻量化这一发展趋势下,碳纤维复合材料的连接成为当前研究的热点问题[4].

超声波作为一种内加热的焊接方法,广泛用于碳纤维复合材料的连接[5].其生产过程成本低、焊点质量好,生产速度是目前所有焊接方法中最快的一种[6-7].类似于金属超声波焊接需要将焊头平面预制成锯齿状[8],塑料超声波焊接中通常需要预先在在焊件搭接面上预制造一些三角形或矩形凸台,即能量引导体(导能筋)来提高连接质量,但这提高了成本,降低了生产效率[5].Femandez 等[9]对导能筋进行了简化,但较少有人对不加导能筋的超声波焊接过程进行研究.此外,超声波焊接得到的焊点尺寸与焊头大小直接相关,有时为满足生产需要,需采用面积较小的焊头进行焊接,然而其焊接过程中压力较大,容易导致材料熔化后流动不畅,成型困难[10].

超声波焊机具有多种焊接模式,其中时间模式、位移模式、能量模式最为常用.目前对长碳纤维的超声波焊接的机理研究都仅采用了一种焊接模式进行研究.Benatar 等[11]采用时间模式进行焊接,通过实验证明超声波焊接中材料的熔化和流动是分步进行的,焊接过程伴随着大量的功率耗散.Gao 等[12]选用时间模式实现了对短碳纤维复合材料的焊接,认为接头强度是接头面积带来的正效应和气孔、缝隙等负效应二者相互作用的结果.Villegas[13]曾对3 种超声波焊接模式进行对比,研究了不同模式下工艺参数对接头性能的影响.根据采集到的焊接过程能量-位移曲线,将该过程分为5 个阶段,通过检测焊接过程可以对焊点性能进行预测.然而,其实验变量较多,且未对不同模式的焊接机理进行深入研究.

鉴于目前碳纤维复合材料超声波焊接生产高质量与高效率的要求,本文探索了小焊头下无导能筋的长碳纤维复合材料在时间、位移、能量3 种模式下的最佳焊接工艺,并对不同模式下的接头的结合机理进行了研究.

1 试验方法

超声波焊接常用的焊接模式有3 种,分别是以焊头下降距离作为预设阈值的位移模式,以焊接时间作为预设阈值的时间模式,以焊头输出总功率作为预设阈值的功率模式.焊接时选择其中一种模式进行焊接,在输出值达到该模式下预设阈值后超声波振动停止.本试验中每次试验仅改变焊接模式下对应的预设阈值,其他参数保持不变,焊接压力为0.3 MPa,触发压力50 N,保压时间1 s.首先进行重复试验,确定每种模式下的最佳焊接参数,再对每种焊接模式下最佳参数对应的焊接过程和焊接结果进行分析.

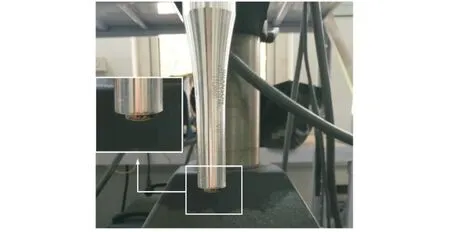

试验所用的材料是单面编织的碳纤维增强热塑环氧树脂(CF/EP).焊接设备如图1 所示.超声波焊机选用BRANSON 公司的2000 XD 超音波能量供应器,具有固定频率 20 kHz,最大输出功率为1 250 W.焊头为特殊定制的钛合金焊头,在标准的悬链式焊头的基础上,增加一个阶梯式的φ10 mm 的凸台,焊接时凸台与工件接触,接触面积较小,可获得较小尺寸的焊点.

图1 2000 XD超音波能量供应器及焊头Fig.1 2000 XD ultrasonic welding machine and welding head

焊接试验过程为:从碳纤维增强板材中切下30 mm×90 mm 的长方形试样;采用搭接方式,将上下两板具有编织结构的面搭接在一起形成搭接结构,使用卡具固定并置于超声波焊头下;设置焊接阈值及其他参数,进行超声波焊接.2000 XD 焊头附有一光栅尺,可以记录焊接过程中焊头下降的速度和位移情况.其机器自身也可通过数据采集系统保存焊接过程中的焊接压力、实际功率等数据.该数据可使用超声波焊机配套的History 软件处理.试验结束后,试样用水刀沿焊点中央切开,砂纸打磨抛光后,采用光学显微镜分析所得焊接接头的界面结构,评定焊接性.用拉伸机对母材的接头进行拉伸强度测试,拉伸速度2 mm/min,并观察拉伸后的断口形貌.由于试样较厚,为了减小其固有的弯曲应力的影响,需在试样拉伸前在两端黏贴与母材等厚的材料.

2 结果与讨论

2.1 焊接过程分析

在超声波焊接过程中,焊头压力维持恒定为0.3 MPa,焊头下降接触工件,当接触压力达到50 N时,超声波能量供应器被触发,开始输出超声波振动.焊头输出的能量即能量转换器为维持振幅恒定而消耗的能量,这与材料的熔化状态密切相关[7].而焊头下降的相对位移可以定量反映材料的熔化量.通过对焊接过程中焊接功率和焊接位移的观测可以在测试接头性能前预先对接头进行评估.

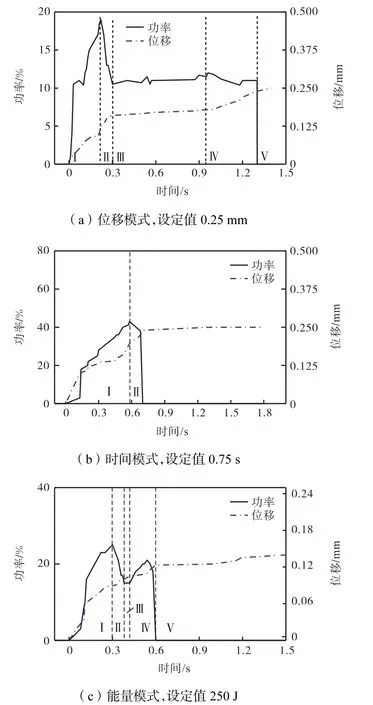

图2 是3 种焊接模式下的焊接过程中功率-位移曲线,其中纵坐标的功率是实际功率与机器自身峰值功率的比值,位移是焊头与工件间接触压力达到触发压力后焊头继续下降的相对距离.图2(a)是位移模式下的功率-位移曲线.根据图2(a),本实验中无能量引导体的长碳纤维小焊头下超声波焊接分为以下几个阶段:阶段Ⅰ:焊头在恒定的压力下持续下降,当其与工件间的接触压力达到触发压力时,超声波振动开始.在焊头与工件间摩擦产热、上下板之间摩擦产热以及工件自身变形产热3 个热源作用下,母材温度开始上升.随着温度升高,材料发生软化,功率曲线上升速度减慢,而位移曲线持续上升,焊头继续向下移动.由于两板间没有铸造导能筋,能量较为分散,因此材料发生软化需要更长的时间.同时在传统的超声波焊中由于工件上预制导能筋,导能筋受热膨胀,在超声振动导致产热后,焊接初始阶段位移为零或者为负值[9].而本试验中不预设导能筋,母材为碳纤维编制结构,树脂较薄,加之热塑性树脂硬度较低,在恒定的压力下,焊头稳定向下移动,焊接位移持续上升.位移上升速度相较于加入导能筋的位移上升速度较慢.阶段Ⅱ:焊头正下方树脂开始熔化,形成几个“热点”,熔核开始形成并长大,由于熔化的材料会起到“润滑剂”的作用,功率曲线下降.阶段Ⅲ:功率降到较低水平并维持恒定,焊头正下方的树脂层完全熔化并发生流动,焊头继续匀速下降;阶段Ⅳ:功率再次下降,但是下降幅度较小,原因是母材与砧板等接触面也发生了部分熔化,上下板的碳纤维束产生了交织,焊头下降速度较阶段Ⅱ、Ⅲ更快,且树脂层可能出现一定的挤出;阶段Ⅴ,焊头下降的位移达到预设阈值,超声波振动停止,焊点逐渐凝固.虽然焊头下降到阈值时超声振动即停止,但是此时焊头的压力仍然维持恒定,以减少气孔等缺陷,在此过程中焊头会继续向下移动约0.025 mm.

图2 功率-位移曲线Fig.2 Power-displacement curve

时间模式的功率-位移曲线如图2(b)所示,对照图2(a),母材经过阶段Ⅰ软化和阶段Ⅱ熔化开始后,由于受焊接时间控制,超声波焊头在0.68 s 时立即振动停止,进入焊接保压阶段,没有经历Ⅲ、Ⅳ的熔化流动过程,因此焊点处的固体并未充分熔化流动.超声振动结束后在焊头压力的作用下,焊头的总位移也可以达到0.25 mm,与位移模式相近.但其部分位移发生在超声波停止后,熔核凝固的过程中,因此得到的接头性能会与位移模式明显不同,将在之后部分详细讨论.时间模式下的平均功率也明显高于位移模式.时间模式下,超声波焊头为维持恒定的振动幅度所需输出的能量功率持续升高,最高可达40%,而在位移模式下功率达到20%时即开始下降.导致这一差异的原因是不同的模式对应了不同的加载反馈机制,功率与焊头位移的匹配情况不一,致使材料软化与熔化的情况出现差异.

对于能量模式,如图2(c)所示,虽然其曲线形状与位移模式类似,焊接过程具有完整的5 个阶段,但功率峰值更高,为位移模式的1.25 倍,且超声波作用时间更短,仅为位移模式的1/2,在0.6 s 时即完成焊接,且焊接输入的总能量相较于位移模式略低.这将导致熔化的母材面积较少,承力能力较差.

当采用时间模式时,超声波焊机直接输出能量,最为直观;采用能量模式时,超声波焊机在微处理器作用下输出能量;而位移模式下,超声波焊机是在微处理器和积分计算的基础上输出能量,控制更加精确.对于本实验所选择的材料,位移模式和能量模式都能经历完整的5 个焊接过程,而时间模式下焊接过程缺少阶段Ⅲ、Ⅳ、Ⅴ.

2.2 焊接结果分析

2.2.1 熔核尺寸分析

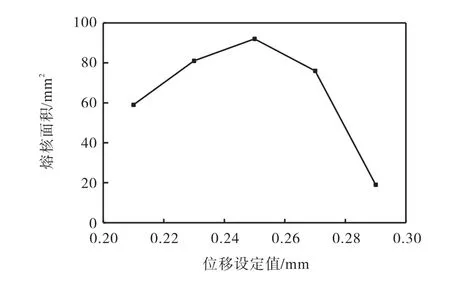

在进行3 种熔核性能对比前,本文首先在一选定焊接模式下单独研究其预设阈值对焊接结果的影响,以确定3 个焊接模式下最佳焊接参数,并分析参数变化对熔核尺寸影响的机理.分别设定不同的预设阈值进行超声波焊接,并观察熔核面积.位移模式下,改变预设位移阈值得到的结果如图3 所示.

图3 位移模式下的熔核尺寸Fig.3 Nugget size under the collapse mode

随着位移模式位移设定值的增大,熔核面积增大,在0.25 mm 时达到最大值92 mm2.这是由于位移设置越大,所输入总能量也越大,有更多区域参与到熔化结合的过程中,且当位移较大时,树脂破碎,长碳纤维缠结,连接强度增加.然而当设定的下降位移超过0.25 mm 后,熔核面积又缩小.这是由于在位移模式下,焊机受微处理控制器和编码器的控制,焊接直到焊头下降位移达到预设值.随位移的增大,焊接输入的能量增多,熔化的面积也增加.但是在焊头较小时,预设的位移大,超声波焊机需要输出更高功率,焊头下降更快,材料的流动和浸润性变差.

能量模式下的熔核面积变化规律与位移模式下类似,随能量的增加熔核面积增大,超过250 J 后能量增加熔核面积又减小.而在时间模式下熔核尺寸始终随时间的增加而增大,在0.75 s 时达到最大值,若继续增大设定的时间值,则功率过载,无法完成焊接.本试验中后续分析结果均基于最优焊接参数下获得的接头,即其他焊接参数保持不变,焊接阈值在位移模式时预设0.25 mm,能量模式预设250 J,时间模式预设0.75 s.

2.2.2 接头的最大承载力

在母材宽度足够时,搭接形式的超声波焊接接头在拉伸试验中可能出现以下3 种断裂模式:界面断裂、熔核处剪切断裂和熔核挤出断裂[9],这3 种断裂模式分别对应了实际焊接中焊接不足、正常焊接、过焊3 种情况.本试验中选取的试样尺寸为30 mm×90 mm,搭接区域为30 mm×30 mm,母材的拉伸强度为1 000 MPa,可以保证断裂方式只与接头强度有关而与试样本身尺寸因素无关.

试验中3 种模式下熔核最大处焊接参数对应的承载力如表1 所示,其断裂方式均为熔核处剪切断裂,即不仅树脂基体发生了断裂,上下两板间的纤维也在压力的作用下彼此纠缠结合,并且没有过多的挤出.在各自的最佳参数下,位移模式下得到的焊点强度明显高于时间模式与功率模式下的值,相较于时间模式高了34.3%,相较于能量模式高了28.4%.故在进行长碳纤维复合材料超声波焊接时,推荐选择位移模式进行焊接.

表1 拉伸试验Tab.1 Tensile test

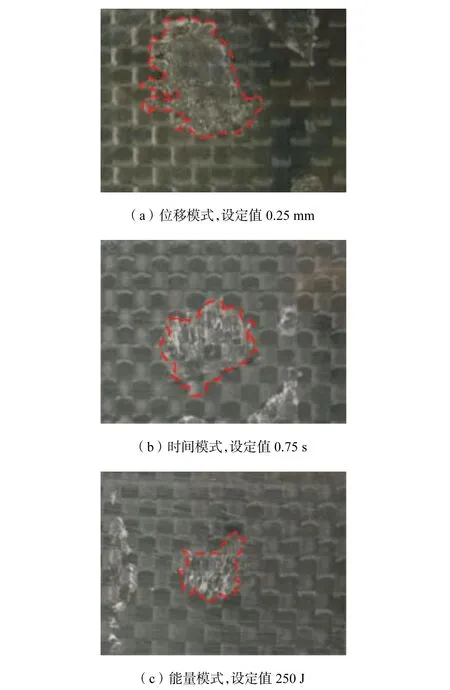

2.2.3 断口宏观分析

为探究影响接头力学性能的机理,对接头进行进一步分析.熔核形貌及尺寸直接影响超声波接头的力学性能.为探究无导能筋的小焊头下超声波焊接长碳纤维复合材料的最佳焊接模式,对位移模式、时间模式、位移模式下面积最大的熔核形貌进行了对比.图4 为位移模式(0.25 mm)、时间模式(0.75 s)和能量模式(250 J)下拉伸试验后获得的熔核形貌.其均位于焊头正下方.熔核面积上,位移模式>时间模式>能量模式.位移模式下,熔核面积92 mm2,大于焊头面积(79 mm2),树脂发生了流动和溢出.时间模式下熔核面积(64 mm2)相较于焊头面积略小,母材发生了熔化,但是在充分流动铺展之前就已经冷却.能量模式下的熔核面积最小,为32 mm2,仅为位移模式下的40.5%,原因是其超声波焊接作用时间最短,母材熔化的区域最小.

图4 断面形貌Fig.4 Fracture surface

结合断面形貌对拉伸结果进行分析.焊接强度与熔核面积成正比,位移模式下其焊点面积最大,如图4(a)所示,故其焊点强度最高.可明显看到断面处的长碳纤维已经发生了部分破坏,暴露在空气中,拉断时不仅要破坏树脂间的结合而且要破坏纤维结构,这一结合机制增大了长碳纤维复合材料接头的强度.当焊头下降位移达到一定值时就会发生这种结合,提高连接强度.

图4(b)和(c)分别是时间模式和能量模式下的焊点形貌,断口表面也存在破坏的纤维,即在这两种模式下也发生了上下板之间长碳纤维的缠结.然而,能量模式下的焊点尺寸明显小于时间模式下的尺寸,但其拉伸强度却略大于时间模式的拉伸强度.导致这一现象的原因是能量模式下作用时间较短,故其熔化的区域较小,熔核面积小.但其焊接时间虽短,却完成了完整的焊接过程,母材的熔化区域虽较小,却得到充分的铺展流动,而时间模式下母材的熔化区域刚熔化即在压力下进入冷却凝固阶段,因此虽然熔核面积较大,强度仍较低,如图4(b)和(c)所示.即接头强度虽与焊接面积成正比,但焊接过程的完整性也对接头强度有所影响.

2.2.4 显微组织分析

除焊接接头面积和尼龙熔化情况外,长碳纤维之间的交织及焊接过程中可能出现的缺陷也对接头的拉伸强度有所影响.为获得性能良好的熔核,了解不同焊接模式对其力学性能影响的机理,还需对其微观结构进行分析观察.

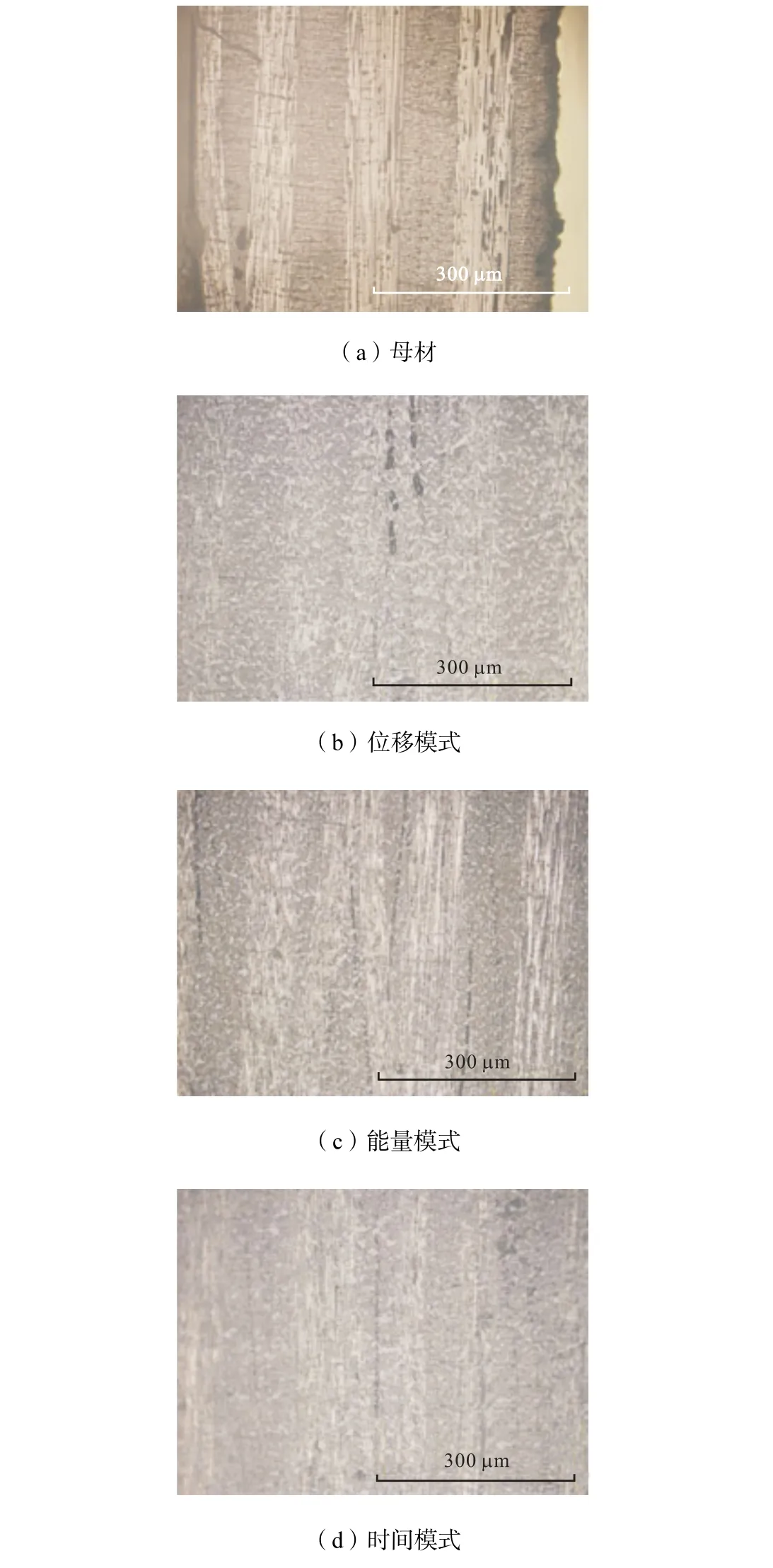

图5 是焊点横截面的显微组织照片,将焊好的试样沿焊点中部切开,观察其熔核截面形貌.其中图5(a)为母材,可以看出母材为两方向垂直交织编织,亮色区域为纤维,排布方向平行于纸面,暗色区为垂直于纸面的纤维束.同一纤维束内的纤维分布较为均匀,纤维束边缘被树脂完全填充,同方向不同纤维束间没有发生缠结.图5(b)~(d)为超声波焊接后得到的焊点,用水刀沿熔核中央切开得到的熔核形貌.在超声波焊接后,母材熔化并且在焊头压力下压缩,因此纤维束间位移减小.

图5(b)是位移模式下焊接得到的熔核,其中纤维束相互交织在一起,这一过程发生在焊接的阶段Ⅳ,除母材熔化外还发生了纤维的交织,不仅焊缝区域附近垂直于纸面的纤维束发生了交错,平行于纸面的纤维束也交织在一起.碳纤维具有良好的导热作用,可以使母材的树脂基体更快、更均匀地熔化,促进了熔核的形成.同时,图中明显可见气孔等缺陷,这与Wang 等[14]观察的结果一致.这是由于能量过高时,分子链发生破坏,会产生NH3/CO2等气体,超声波焊接的高温区域出现在焊头正下方,气体来不及逸出,导致焊接区域出现气孔.

图5(c)是能量模式下焊接的结果,图中可以看出熔合处也发生了纤维的交织,且没有明显的气孔,仅在纤维束与母材交界处存在少量孔隙.图5(d)是时间模式下的焊点,上下两板间存在明显间隙,未完全熔合,有一长达0.6 mm 的缝隙.这与其焊接阶段不完整有关.但是由于在阶段Ⅴ母材凝固前,焊头在压力作用下下降了一段位移,因此垂直于纸面的纤维束之间也发生了缠结.时间模式下的熔核存在明显未熔合,这也是其强度较低的原因之一.

图5 焊点形貌Fig.5 Formations of the welded joints

根据图5,3 种焊接模式下接头处均发生了碳纤维的交织,碳纤维的交织有利于增强其力学性能.焊接缺陷上,能量模式下的熔核拥有最少的焊接缺陷.然而其拉伸强度仍低于位移模式下获得的熔核.缺陷的存在虽然对接头静态力学性能有不利影响,但熔核面积及过程完整性才是决定强度的主要因素.

3 结 论

(1) 无导能筋的长纤维超声波焊接可分为5 个阶段.其中阶段Ⅳ会发生碳纤维的大量交错,使焊接强度增强.若过程不完整,则熔化材料流动性差,力学性能降低.

(2) 焊点面积越大,接头拉伸强度越高.位移模式下获得的熔核面积相较另外两种模式增大了30%,可承受的最大拉力提高了34%.在焊点面积相差不大时,焊接过程的完整性影响接头强度.拥有完整焊接过程的能量模式下获得的焊点强度高于焊接过程不完整的时间模式下获得的焊点强度.

(3) 焊点中可能存在气孔、裂纹等缺陷,但对焊接缺陷影响较小.焊接过程中发生了纤维束的缠结,有利于提高强度.

(4) 对于小焊头下的碳纤维复合材料超声波焊接,宜选用位移模式进行焊接,以得到焊点面积最大、承载拉剪载荷能力最强的接头.