深U型槽类零件折弯成型工艺研究

2020-01-08

(中车株洲电力机车有限公司,湖南 株洲 412001)

0 引言

对于深U型槽类零件,一般会因为模具干涉问题不能直接折弯成型。在实际生产过程过一般采用专用模具直接油压成型,但专用模具成本较高,制作周期较长,在生产任务紧急,需求量不大的情况下,这种方法不能迎合制造成本及周期的预算需求。探索新的折弯成型工艺,以改善的眼光优化此类产品的折弯成型,提升生产效率的同时更好地服务于生产经营。

1 产品及现场模具分析

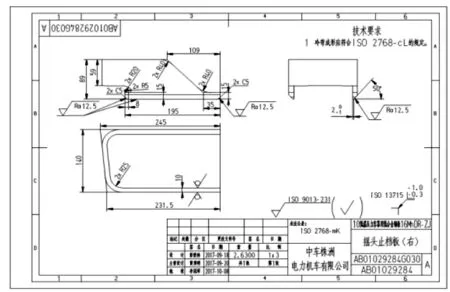

以产品为例,双源制调车机车为试制车型,摇头止挡板(右)(AB01029284A)和摇头止挡板(左)(AB01029597A)如图1所示,分析折弯上下模选择。

图1 摇头止挡板(右)三视图

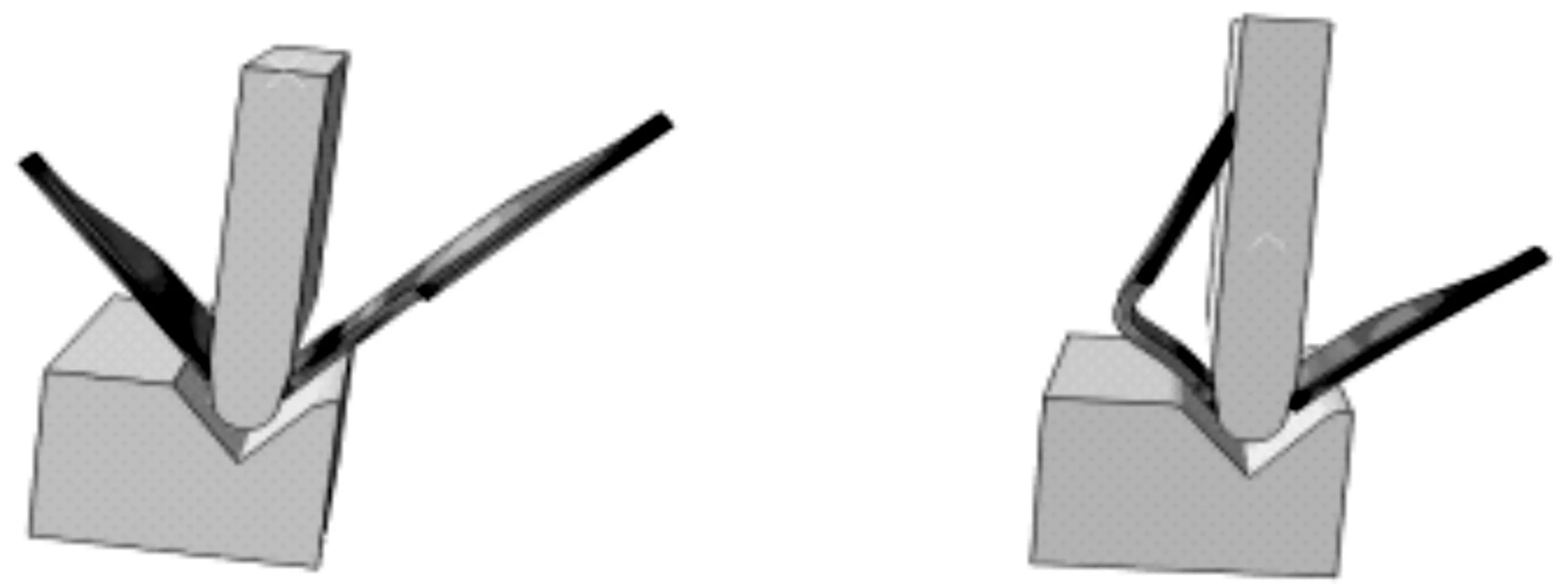

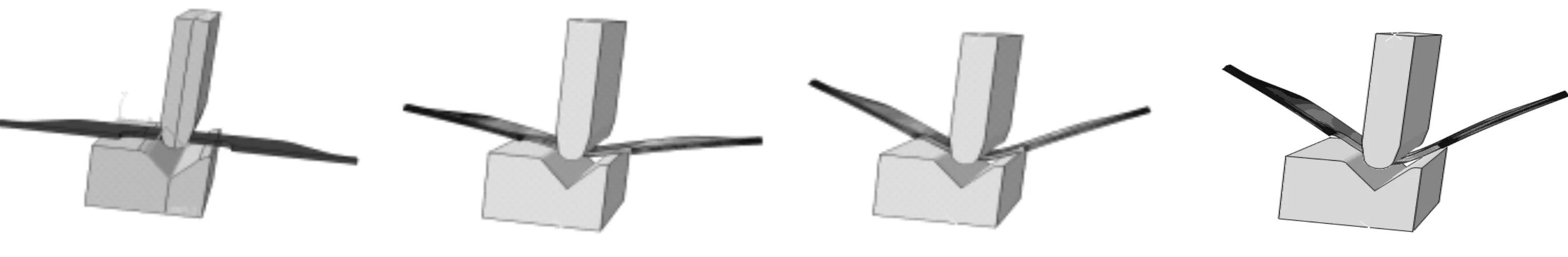

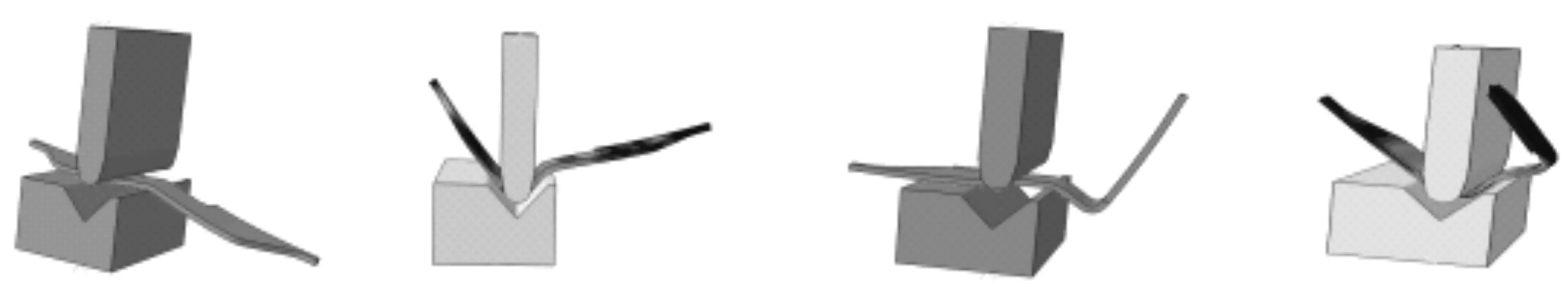

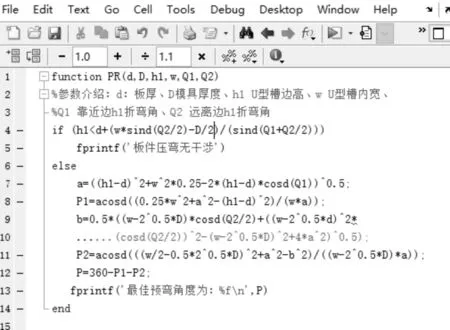

板厚为10,依据《折弯成型工艺守则》(JT-40-058-2)经验公式V>8 t,因此,下模应>80;折弯线到端部的距离>0.7 V,实际搭边距离d综合考虑两边折弯线到端部的距离d=1/2(斜D=略大于140),因此,得到V<100;综合上述,80 有限元法自提出以来,广泛应用于热力学分析、电磁场分析、流体分析等各个领域。ABAQUS作为通用型有限元分析软件的代表作,被认为是功能最强的有限元软件,可以分析复杂的固体力学、结构力学。 针对深U型槽类零件,需要通过多次折弯才能成型,在仿真过程中,将前一个仿真模型的仿真结果作为后一个仿真模型的输入,这样既能保证仿真的延续性,同时能精确定位折弯位置,保证结果的可靠性。 2.2.1 建立仿真模型 折弯成型属于典型的动态分析问题,首先进行前处理,建立深U型槽类零件的仿真模型、赋予材料属性、确定边界条件和加载划分网格。 图2 折弯前处理步骤 2.2.2 仿真结果 深U槽类零件折弯分为两步,从图3可以看出,由于边高过高,折弯线之间距离过短,导致在第二次折弯时零件与模具发生干涉,致使成型过程无法继续。 2.2.3 问题分析 从图3可知,在第二次折弯时零件与模具发生干涉,如果能先将折弯线之间的板件进行预折弯,可以使得两边绕预折弯线发生旋转,从而增大两边的距离,较好地解决上述问题。 图3 折弯成型干涉图 2.3.1 预折弯 根据2.2.3节提出的解决方案,但预折弯的角度无法确定,所以首先建立预折弯的仿真模型,以便能获得一系列不同的预折弯角度,仿真模型和结果见图4。 图4 不同预折弯角度模型(预折弯、160°、140°、120°) 2.3.2 预折弯角度160°、120° 当板件的预折弯角度为160°、120°时,其仿真模型和结果如下:从图5、图6中可以看出,当预折弯角度为160°时,折弯过程依然会发生干涉,致使过程折弯无法完成,预折弯角度为120°时,折弯顺利完成。 图5 折弯角度160°模型 图6 折弯角度120°模型 仿真结果验证了预弯-折弯工艺的可行性,早在2006年就提出过预弯的思想[1],但预弯角度的选取无法确定,极大的增加了劳动强度,作业效能比较低下,寻找深U型折弯件各尺寸之间的关系,从理论上寻找最佳的预弯角度。 深U型零件折弯在什么情况下会产生干涉,我们利用理论计算来确定深U型零件折弯会产生干涉的临界点,如图7所示。 A1为上模右边缘与U型件内侧交点,若先折弯角Q1可得: A2点向上模引垂线,可将三角形A1A2A3分为两个直角三角形,可知 对于任意产品将其预弯展示为图8所示,不防假设先折弯角Q1: 图8 预弯角度计算示意图 2)计算角度P1=∠B3B2B4: 4)计算角度P2=∠B1B2B4:cosP2= 最终得到预弯角度为:P=360-P1-P2,若先折弯Q2可以得到相似的结果,简单的写成一个MATLAB函数functionPR(d,D,h1,w,Q1,Q2),如图9,图10所示。 图9 预弯角度计算MATLAB函数 在选择合适的磨具下,以摇头止挡板为例,函数function(10,20,245,118,84.5,95.5)=158.95°,function(10,20,231.5,118,95.5,84.5)=153.22°,所以预弯160°会产生干涉,120°则完全可以折弯成型出合格产品。 选择仿真中选用的的参数及模具进行折弯,检查实际产品的折弯成型质量,做好产品关键尺寸记录,从表1可以看出产品的长宽尺寸均符合图纸要求。 表1 预折弯完成产品检测尺寸 图10 预弯后折弯成型产品尺寸 本文主要是解决现场生产中的实际问题,通过预弯-折弯-压平预弯的工艺攻关,生产出原压型干涉的深U型槽类产品,并从理论上计算出任意深U型槽类产品压型产生干涉的最佳预弯角度。需注意的是虽然深U型产品都能通过此方法成型,但预弯角度必须在母材预弯压平后满足原材料的钢性,对于特定的产品预弯角度不宜过大。此方法解决了在无专用模下成型该类产品的另一种途径,避免了生产过程中不断去尝试预弯角度的繁杂步骤,极大的提升制造生产效率。2 ABAQUS仿真分析

2.1 仿真概述

2.2 问题分析

2.3 工艺攻关

3 预弯角度理论计算

3.1 寻找临界点

3.2 计算预折弯角度

4 验证

4.1 理论计算预弯角度

4.2 关键尺寸验证

5 结语