降低长轴耙式干燥机传动系统振动大的措施

2020-01-07谢智勇

谢智勇

(新疆有色金属研究所 乌鲁木齐 830000)

0 引言

耙式干燥机的传动系统是长轴耙式干燥机的关键部件,其在运行中保持稳定,直接影响着干燥系统的运行。某有色金属企业使用长轴耙式干燥机,采用边缘传动方式,配置单级齿轮传动减速机。自投运以来,传动系统振动较大。随着运行时间的推移,振动愈加严重。在得不到有效解决的情况下,设备一直处于带病运转,由于长期振动较大,多次出现小齿轮轴承座地脚螺栓和减速机地脚螺栓断裂现象,减速机轴承容易损坏,严重威胁设备的安全可靠运行。在处理过程中,按照设备安装规范要求,分别对减速机输入和输出联轴器进行了找正。找正后耙式干燥机初期仍然振动偏大但能维持运行,运转三周后再次被迫停机,虽经多次找正处理,始终未能彻底解决问题,严重制约系统的安全稳定运行。本文分析该问题存在的原因和介绍彻底的解决方法。

1 原因分析

1.1 耙式干燥机开式齿轮安装精度不够

经过多次在大、小齿轮整周不同位置测量,发现大齿轮径向和轴向跳动值均符合要求,但大小齿轮的齿面侧隙和顶间隙在不同位置偏差较大。再检查小齿轮轴,排除轴弯曲变形情况,而小齿轮在轴上靠两套锁紧套联接,经检测发现小齿轮与齿轮轴的同心度偏差过大。由此判断系安装过程中存在锁紧套螺栓紧固不均匀,小齿轮中心线与主轴中心线在三维空间中形成了一个偏角度所致。

在找正大、小齿轮啮合过程中,一般不对齿轮进行旋转,齿轮圆周方向固定在某一个位置进行调整小齿轮轴承座,从面保证大、小齿轮齿顶间隙和齿侧间隙符合设备安装规范,按此找正满足要求的检测数据作为验收数据。但是,由于小齿轮与齿轮轴不同心,当小齿轮旋转一定角度以后,再次测量齿轮啮合数据,则会发现完全不能满足安装精度要求,因此在运行过程中造成较大振动。

1.2 耙式干燥机安装基础不够稳定可靠

耙式干燥机传动设备为单级齿轮传动减速机,机体宽度较小,而输入、输出轴总长度较长,超过减速机底座的两倍,耙式干燥机直接安装在混凝土基础上,因回油壳体限制,致使减速机底面接触面积过小,只有6组斜垫铁在受力。受安装影响,斜垫铁接触面积和受力均匀性很难保证。设备运行时,减速机在受到小齿轮传递过来的振动后,在杠杆原理的作用下很容易发生变化,且底座处的微量位移变化在两端联轴器处进行了放大,造成了同心度不断下降的恶性循环。

2 改进措施

(1)重新拆装小齿轮。在紧固小齿轮锁紧套的过程中通过百分表测量,找正小齿轮与齿轮轴的同心度,使之径向跳动值和端面跳动值保证在安装规范0.10 mm以内。

(2)重新找正开式齿轮的齿面侧隙。由于小齿轮重新找正后,接触面随之发生变化,原有定位不能保证其精度。按照要求保证一个位置的侧隙尺寸后,再检测整周齿面侧隙均能满足要求。

(3)改进减速机基础。拆除原有独立墙板式混凝土基础,设计加装一整体式钢底座,将钢底座底面宽度加宽至2.8m,基本接近减速机输入、输出轴总长度,钢底座的固定地脚螺栓增加10个,从而一方面使减速机支撑跨距加大而保证整体的稳定性,另一方面增加了减速机基础配重,降低减速机组件的整体重心。新制作的钢底座上下面进行一次机加工,保证了底座表面的平面度,确保其与减速机的接触面积。

3 效果验证

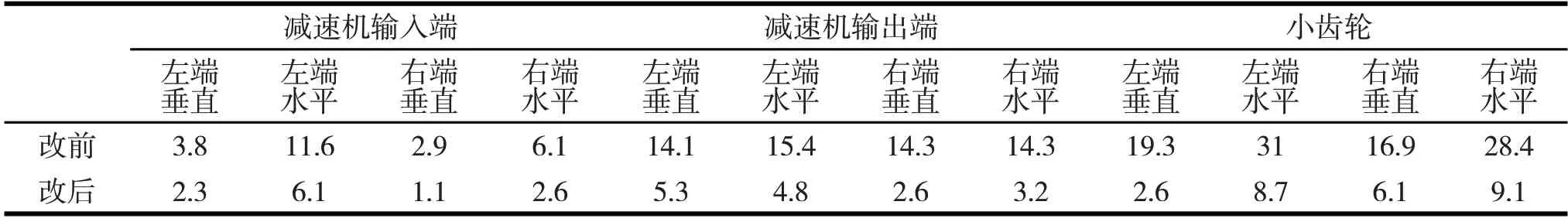

改进后,耙式干燥机运行振动值明显降低,设备各部位稳定,运行过程中不再出现振动值变大现象,大大提高了干燥系统的连续高效运行能力,为系统稳定提产奠定了基础,同时避免了因传动系统异常引起的减产带病运行和经常性被动抢修情况,大大降低了维修费用,提高了运行效率,综合台时产量得到了明显提高,使得系统电耗得到了一定下降。改进前后传动系统振动值检测数据见表1。

表1 耙式干燥机振动值监测数据mm/s

4 结束语

长轴耙式干燥机容易出现传动系统振动大的情况,随着运行时间延长,传动开式齿轮表面磨损会加大,齿轮配合精度遭到破坏,振动会不断加剧,随之将影响传递至稳定性较差的减速机,致使减速机集体发生偏移,造成整个传动系统严重超出设备运行规范。本次改进,一方面解决了减速机稳定性差的问题,另一方面在改装过程中发现了设备原始安装中存在的不规范问题。对症下药,采取相应的技术措施,问题得到了彻底解决。

经过以上改进后,耙式干燥机传动系统运行平稳,完全避免了地脚螺栓断裂、主轴偏离及轴承损坏等情况的发生,大大降低了维修工人劳动强度和维修费用,保证了耙式干燥机安全、稳定、连续、高效运行。