搅拌摩擦焊焊缝未焊透缺陷的超声相控阵检测

2020-01-07杨秋萍乐洪甜胡博文黄春平

杨秋萍,林 刚,乐洪甜,胡博文,黄春平,夏 春

(1.江西省锅炉压力容器检验检测研究院,南昌 330029;2.南昌航空大学 航空制造工程学院,南昌 330063)

搅拌摩擦焊(Friction Stir Welding,简称FSW)是英国焊接研究所在20世纪90年代初发明的一种的固相焊接技术,特别适合于铝、镁、铜及其合金材料的焊接,具有接头质量优良、焊接效率高、焊接变形小以及无污染等优点。目前,FSW已在航空航天、压力容器、舰船、汽车、高速铁路列车等领域的多种结构形式的铝合金构件焊接中得到越来越广泛的应用[1-3]。但是,在FSW过程中,由于搅拌头设计或工艺参数选取不当等因素,仍然会产生诸如飞边、沟槽、未焊透、未焊合、S线和隧道型孔洞等焊接缺陷。其中,未焊透缺陷是指在焊缝底部未形成连接或不完全连接的缺陷,常见于搅拌针长度不足或搅拌头下压量不够时导致的在FSW焊缝根部产生母材未完全结合或弱结合[4],其具有紧贴细微、取向复杂等特点[5-6]。

目前,应用于FSW焊缝未焊透缺陷的无损检测技术主要是涡流[7]、渗透[8]等表面检测技术。然而,当FSW应用于压力容器等领域,必然存在大量的封闭焊缝,表面检测并不适用于此类缺陷的检测。同时,对于紧贴细微的FSW缺陷,常规超声可以得到较好的信号反馈,但当缺陷形态较复杂时,仅通过机械的方式改变超声入射角以提升检测能力的方式并不合适。超声相控阵作为一种新型的无损检测方法,在微小、复杂缺陷识别能力、检测速度等方面具有突出的优势,比较适合于FSW焊缝的无损检测[9-11]。本文采用A扫描加S扫描的检测模式,主要研究检测方向与未焊透长度对铝合金搅拌摩擦焊焊缝超声相控阵检测信号的影响,并通过提取检测信号的纹理特征以通过图像识别的方式判断缺陷类型及大小。

1 试验方法

试验材料为5083铝合金,试样尺寸为200mm×150mm×8mm。搅拌摩擦焊试验采用两块试样对接,试验用搅拌头轴肩直径φ26mm,采用左旋螺纹搅拌针,搅拌针长度分别为5.5mm、5.7mm和6.2mm,以获得不同长度未焊透缺陷。

通过线切割截取焊缝横截面后,进行打磨、抛光,再利用Keller试剂进行腐蚀,用 Olympus PM-T3 型光学显微镜观察搅拌摩擦焊焊缝缺陷形貌。超声相控阵检测则使用Olympus公司生产的OmniScan MX2相控阵探伤仪,选用5MHz横波相控阵探头,耦合剂为机油,采用A扫描加S扫描的检测模式。

2 检测结果及分析

2.1 搅拌摩擦焊焊缝未焊透缺陷特征

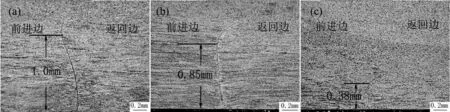

图1为不同搅拌针长度下搅拌摩擦焊焊缝未焊透缺陷形貌。从图1中可发现,未焊透界面呈微细及复杂取向的形态;在焊缝底部,界面沿焊缝中心基本呈竖直形态,靠近搅拌针部位由于金属塑性迁移的影响,未焊透界面发生弯曲并最终朝返回边取向;随搅拌针长度的增加,未焊透长度减小,搅拌针长度为5.5mm、5.7mm和6.2mm时,对应的竖直段未焊透长度分别为1.0mm、0.85mm和0.38mm。

图1 搅拌针长度对未焊透长度的影响:(a) 5.5mm;(b) 5.7mm;(c) 6.2mm

2.2 检测方向对检测信号的影响

搅拌摩擦焊焊缝分为搅拌头旋转方向与焊接方向一致的前进边以及两者方向相反的返回边。图2为搅拌针长度为6.2mm时,分别从前进边和返回边离焊缝中心11mm进行超声相控阵检测的扫描图像。检测表明,在整条FSW焊缝均有明显的缺陷回波检测信号。

图2包括白色背景的检测角度51°时的A扫图像(左侧)和黑色背景的检测角度在45-70°范围的S扫图像(右侧)。从图2中可发现,从前进边和返回边检测的A扫图像都呈现单束形态,缺陷回波尖锐,单束回波底部相当干净基本没有杂波;从S扫图像中可以发现,前进边和返回边的检测图像均呈深色的扁长条形态,颜色变化趋势是内部颜色更深而向外逐渐变浅。

从图2中还可看到,从前进边和返回边进行超声相控阵检测的A 扫和S扫回波信号均比较明显,但针对同样试样,不同检测方向得到的信号强度不一,从返回边检测的回波信号明显幅值要强于从前进边检测。由于离焊缝中心距离均为11mm,而未焊透缺陷界面沿焊缝中心呈竖直态,可以认为超声波探头离缺陷的距离一致、从前进边和返回边激发的声束角度也一样,影响回波信号强弱的只可能是由未焊透界面的反射特性或者前进边与返回边的组织差异而引起的。根据未焊透缺陷的特征,其主要呈竖直形态(如图1(c)),从前进边和返回边进入的声束反射特性应该基本相同,故前进边与返回边组织结构差异是影响信号强度的主要原因。由于前进边搅拌头旋转方向与焊接方向一致,所承受的摩擦力大于返回边,而摩擦生热是搅拌摩擦焊的主要产热机制,因此前进边试样的温度要高于返回边,导致其热力影响区和热影响区范围相应更大。搅拌摩擦焊焊缝热力影响区和热影响区较焊核区受搅拌头晶粒破碎作用更弱,其晶粒较为粗大,导致前进边更大范围的热力影响区和热影响区使超声声束的散射衰减程度增大,因此前进边检测的回波信号强度要弱于返回边。

图2 检测方向对检测信号的影响:(a) 前进边;(b) 返回边

2.3 未焊透长度对检测信号的影响

图3为搅拌摩擦焊焊缝不同未焊透长度对超声相控阵检测的影响。从图3中可看到,随未焊透长度的增加,其检测回波信号的幅值相应提高,未焊透竖直段长度为1mm、0.8mm和0.38mm所对应的回波信号幅值分别为全屏的83.4%、73.2%和24.3%。

图3 未焊透长度对检测信号的影响:(a) 1mm;(b) 0.8mm;(c) 0.38mm

根据声波的传播特性,金属是声波的良好介质,当声波在传播过程中受障碍物(如焊接缺陷)阻挡,会发生波的衍射与反射现象。其中,波的衍射是声波在障碍物边缘发生方向的改变,即声波绕过障碍物后继续行进,在波的衍射过程中声波的能量会有所降低;超声波从金属入射到焊接缺陷,还会在其界面处发生反射。超声波的传播与障碍物尺寸和检测灵敏度相关,当障碍物尺寸远小于检测灵敏度(一般超声检测的灵敏度约为λ/2)时,此时波的衍射强、反射弱;当障碍物尺寸远大于检测灵敏度时,此时反射强、衍射弱。超声波波长λ与频率和波速的关系为:

2.4 未焊透及其长度对灰度共生矩阵特征参数的影响

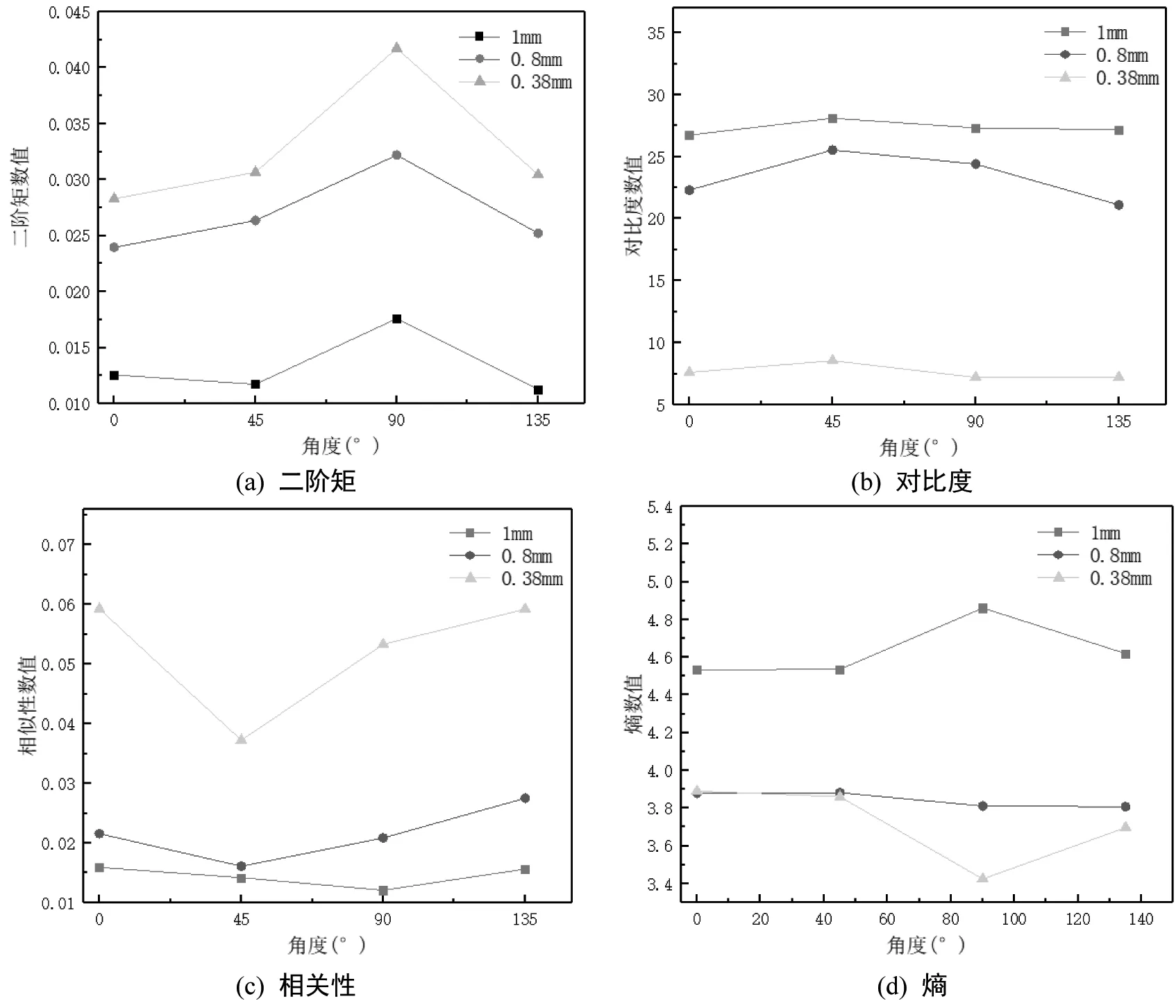

基于灰度共生矩阵(GLCM)提取纹理特征是一种常用的统计分析方法。超声相控阵检测图像包含了缺陷界面形态,其大小影响纹理特征,可通过这种特性以辅助有效辨识焊缝缺陷[12]。图4为搅拌摩擦焊焊缝不同未焊透长度对GLCM特征参数的影响,取0°、45°、90°和135°四个方向,其中二阶矩(能量)反映了图像灰度分布均匀性,对比度表述图像清晰度,相关性衡量GLCM的元素在行/列方向上的相似度,熵则用来描述图像纹理的复杂度[13]。

图4 未焊透长度对GLCM特征参数的影响

从图4(a)中可看到,随未焊透长度的减少,二阶矩数值增大,这与检测信号的幅值有关,随信号强度的降低,图像灰度值范围减小使其更为集中,导致二阶矩数值增大,从GLCM二阶矩参数可初步判断缺陷的大小。与此同时,90°方向下不同未焊透长度的二阶矩数值均明显大于其他方向,这表明在竖直方向灰度最不均匀,缺陷具有明显的方向性,与未焊透缺陷相对应。

从图4(b)和图4(c)中可发现,与二阶矩相比,随未焊透长度的减小,不仅不同方向的对比度数值下降而相关性数值增大,而且数值的差异与未焊透长度的差异成正比,即未焊透长度相差越大,其对比度和相关性数值的差距也越大。当未焊透长度减少到0.38mm时,缺陷尺寸较小,检测信号较弱,对比度较差且图像灰度值范围小,相似度大,说明通过GLCM对比度和相关性可较有效地判断未焊透长度的大小。

图4(d)的熵值大小同样与检测信号有一定关系,但未焊透长度为0.8mm和0.38mm时,两者GLCM的熵值差异却不明显,表明对于尺寸较小的未焊透缺陷用熵值去区分并不合适。

3 结论

(1)对于搅拌摩擦焊焊缝未焊透缺陷进行超声相控阵检测时,由于前进边与返回边的组织差异,从返回边检测的波衰减更小,其回波信号更强,检测效果更佳。

(2)对于长度大于超声检测灵敏度的搅拌摩擦焊未焊透缺陷,随未焊透长度的增加,波的反射更强,其检测的回波信号相应增强,可以通过检测信号的强弱判断搅拌摩擦焊焊缝未焊透长度。

(3)通过超声相控阵结合其灰度共生矩阵特征参数,可通过二阶矩辨识未焊透缺陷的存在,通过对比度和相关性的大小判断未焊透缺陷长度。