微波碳热还原白云鄂博稀选尾矿试验

2020-01-07贾中帅王继平王志鹏

贾中帅, 王继平, 周 鑫, 张 斌, 王志鹏

(包钢集团矿山研究院, 内蒙古 包头 014010)

白云鄂博矿床Nb2O5储量大,集中了国内90%以上的铌资源,仅次于巴西,位居世界第二[1-2]。但是含铌品位低、铌矿物种类多而且分散,铌主要赋存在烧绿石、铌铁金红石、铌铁矿、钛铁金红石等铌矿物中,矿物组成复杂,各矿段铌矿物嵌布粒度细,且主要含铌矿物的物理化学性质不尽相同,可选性差异大,而铌矿物与其他矿物之间共生关系密切,可选性差异小,从而增加了选矿难度[3-4]。这直接导致白云鄂博的铌资源一直无法得到有效利用。

从白云鄂博稀选尾矿中回收铌主要有湿法冶金和火法冶金回收两种途径。湿法回收又分为酸分解法、碱溶法、氯化法等,湿法冶金回收铌普遍存在工艺流程长、铌回收率低、产量低、成本高以及三废污染等问题[5-7]。火法冶金回收主要有两种工艺:“高炉→转炉→电炉→电炉”冶炼工艺,以平炉初中期渣或含锡中贫矿为原料,将铌精矿、黏结剂、焦粉和石灰造球后,再由直流电弧炉分两步冶炼出铌铁;氧化焙烧球团(冷固结球团)回转窑(竖炉) 选择性还原→熔分→冶炼工艺[8-9]。这两种工艺都存在工艺流程长、能耗高、成本高的缺点。

上述工艺在生产上均存在明显的缺陷而无法实现产业化。目前将白云鄂博稀选尾矿经过选铁、稀土、萤石等一系列选别作业后得到铌精矿冶炼低级铌铁合金的工艺正在逐步实现产业化[10],该工艺主要分为铌精矿选择性还原、富铌渣冶炼以及铌铁合金冶炼三个部分,其中,铌精矿选择性还原是指在富铌渣冶炼之前在较低的温度下预还原出铌精矿中的金属铁的工艺。由于选择性还原是在隧道窑中进行,因此,依然存在能耗高、工作环境差、污染大的缺点。

本文尝试以微波加热取代传统加热方式,并在铌精矿紧缺的情况下,以白云鄂博稀选尾矿作为原料,焦粉做为还原剂,在微波场下依靠自身发热提供选择性还原反应所需的热量,在保温良好的密闭反应罐内快速完成白云鄂博稀选尾矿中铁的选择性还原,试验结果良好。

1 试验原料

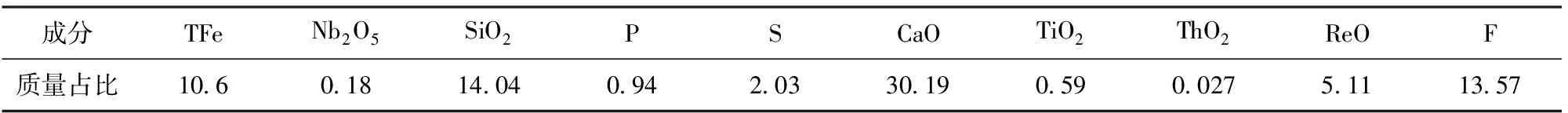

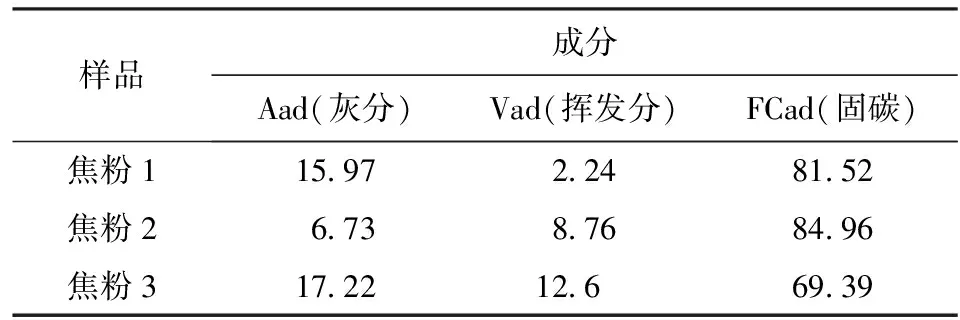

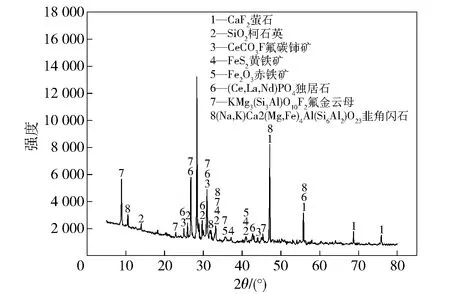

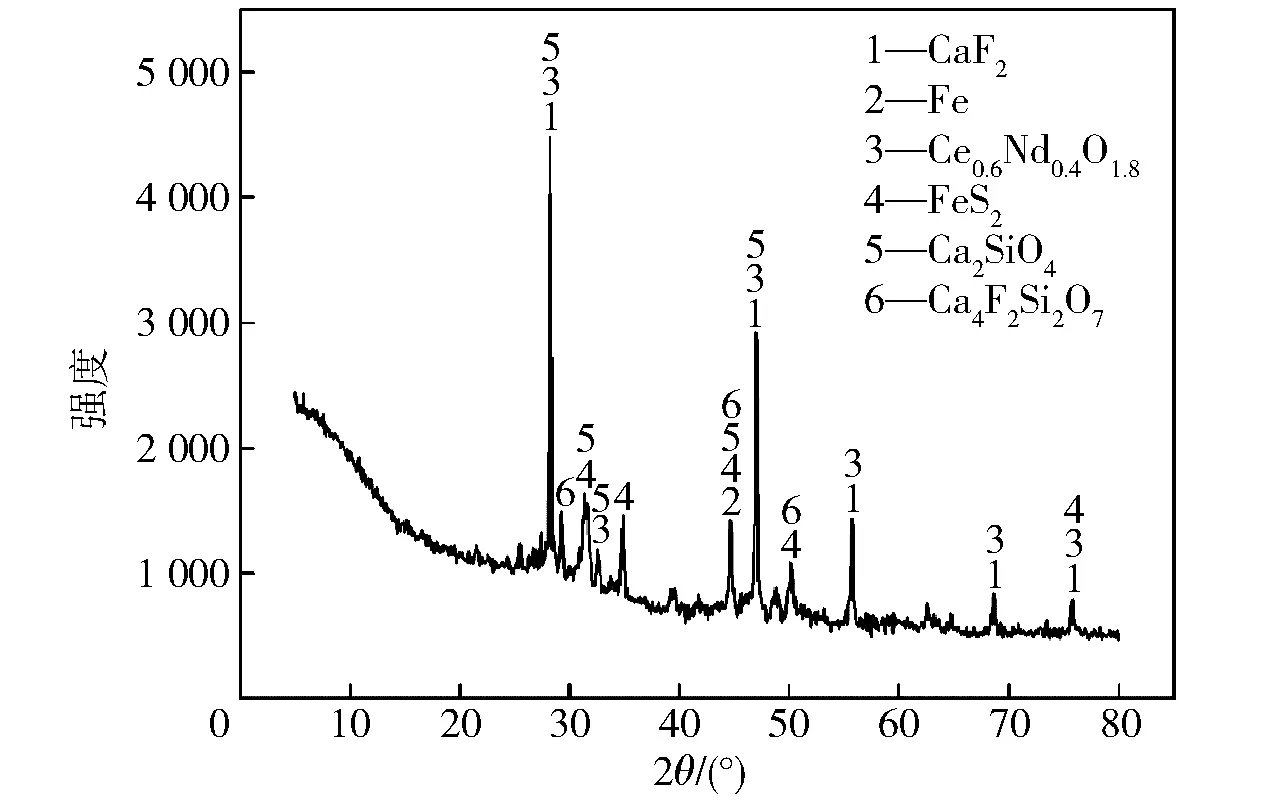

试验原料采用白云鄂博矿选铁、选稀土后的稀选尾矿矿粉,还原剂采用焦粉,成分分析分别见表1、表2,稀选尾矿XRD衍射图谱见图1。

2 试验方案

2.1 试验设计

试验设备采用HY- ZG3016型微波高温气氛管式炉;保温材料采用透波且能够承受1 700 ℃高温的高密度硅酸铝材料;装料坩埚采用结晶碳化硅坩埚,外径60 mm,高60 mm。

表1 稀选尾矿成分分析 %

表2 焦粉成分分析 %

图1 稀选尾矿XRD衍射图谱

通过四组对比试验,研究焦粉挥发分含量与还原稀选尾矿金属化率的关系,确定试验焦粉类型。

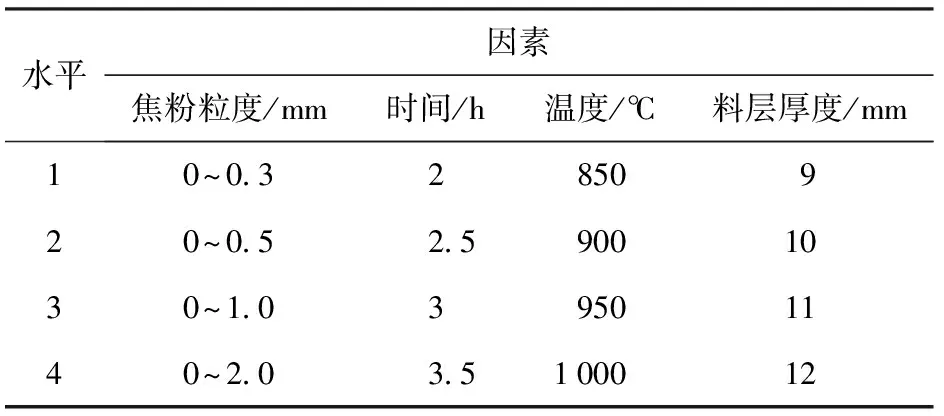

采用正交实验设计,选取L16(45)正交表,考察碳热还原稀选尾矿的反应时间、反应温度及稀选尾矿料层厚度对还原稀选尾矿金属化率的影响,试验参数见表3。

表3 微波碳热还原稀选尾矿试验L16(45) 因素水平表

本文将碳热还原得到的产品称作还原稀选尾矿,重点考察还原稀选尾矿中铁的还原程度,即金属化率。通过化学分析测定还原稀选尾矿中的MFe和TFe,并通过式(1)计算还原稀选尾矿的金属化率[11]。

R=(MFe/TFe)×100%

(1)

式中:R为金属化率,%;MFe为还原稀选尾矿金属铁质量分数,%;TFe为还原稀选尾矿全铁质量分数,%。

2.2 试验方法

1) 原料处理。用标准分样筛分别筛取0~0.3 mm、0~0.5 mm、0~1.0 mm和0~2.0 mm粒级的焦粉,然后将稀选尾矿和筛分好的焦粉放在恒温干燥箱内,在100 ℃温度下干燥8 h。

2) 试验装料。为了避免焦粉灰分进入到还原产物中,同时,为了使还原产物能够方便与多余的焦粉分离,试验装料采用环形装料法。在坩埚底部平铺6 g焦粉;然后将坩埚内的空间分为内环、中环和外环三个部分,在内环和外环填充焦粉,在中环填充稀选尾矿,并通过控制内环和外环直径来控制中环稀选尾矿矿粉的料层厚度9~12 mm;最后用焦粉填充剩余空间,盖上坩埚盖。图2为试验装料剖面图。

图2 试验装料剖面图

3 试验结果分析与讨论

3.1 焦粉挥发分含量与金属化率的关系

不同挥发分含量的焦粉作为还原剂进行选择性还原试验的条件:焦粉粒度0~1.0 mm,反应时间2.5 h,反应温度950 ℃,中环料层厚度11 mm。焦粉成分见表2,试验结果见图3。

图3 不同挥发分含量的焦粉对比试验的结果

从图3可以看出,还原稀选尾矿的金属化率随焦粉挥发分含量的增加而增加,而且可以看出焦粉的挥发分含量对还原稀选尾矿的金属化率有明显的影响。这是因为,试验采用环装装料法,主要依靠气- 固反应完成选择性还原,还原气氛浓度越高,越有利于反应的进行。焦粉的挥发分主要由还原性气体构成,在高温下,挥发分被释放出来,使密闭坩埚内的还原气氛浓度大幅提升,改善反应条件,有利于选择性还原的快速进行,因此,在一定时间范围内,焦粉挥发分含量越高越有利于获得高金属化率的还原稀选尾矿。试验中,采用挥发分含量12.6%的3#焦粉,还原稀选尾矿的金属化率最高。因此,综合考虑焦粉挥发分、灰分以及碳含量,采用挥发分12.6%的3#焦粉作为还原剂进行下一步试验。

3.2 微波碳热还原稀选尾矿试验

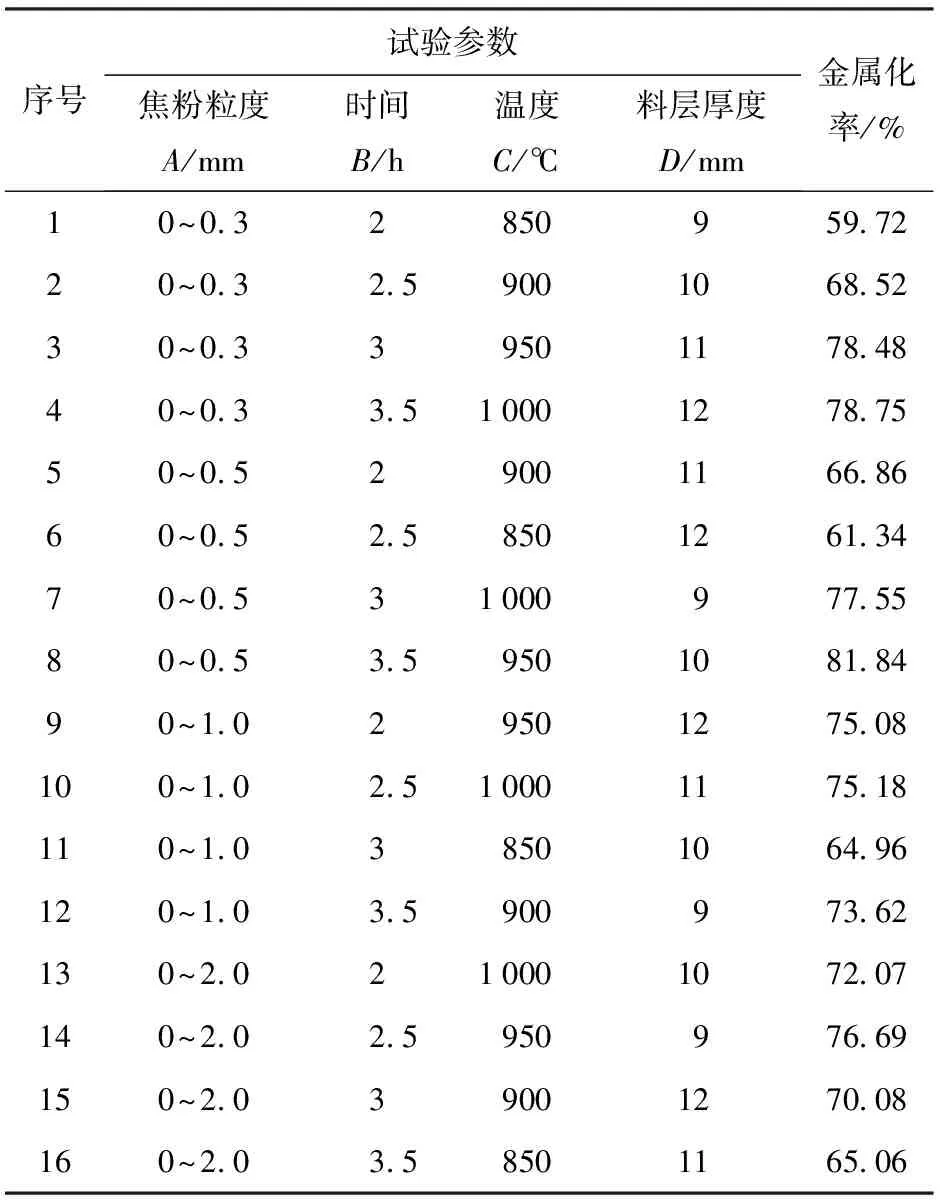

试验参数及结果见表4,试验结果分析见表5。

表4 微波碳热还原稀选尾矿试验参数及结果

表5 微波碳热还原稀选尾矿试验结果分析

根据表5计算结果极差(R)分析可以得出试验参数影响因素主次依次是:反应温度、反应时间、焦粉粒度、料层厚度,对试验结果影响最大的参数是反应温度,其次是反应时间,料层厚度对试验结果的影响很小,所以在后续试验及生产中可以适当增加料层厚度,在保证产品金属化率的前提下,提高生产效率。

根据表5试验分析结果可以得出,最佳试验条件为A3B4C3D1组合,即:焦粉粒度0~1.0 mm、反应时间3.5 h、反应温度950 ℃、料层厚度9 mm。对取得的最佳实验条件进行了试验验证,在最佳试验条件下,还原稀选尾矿的金属化率为83.78%。

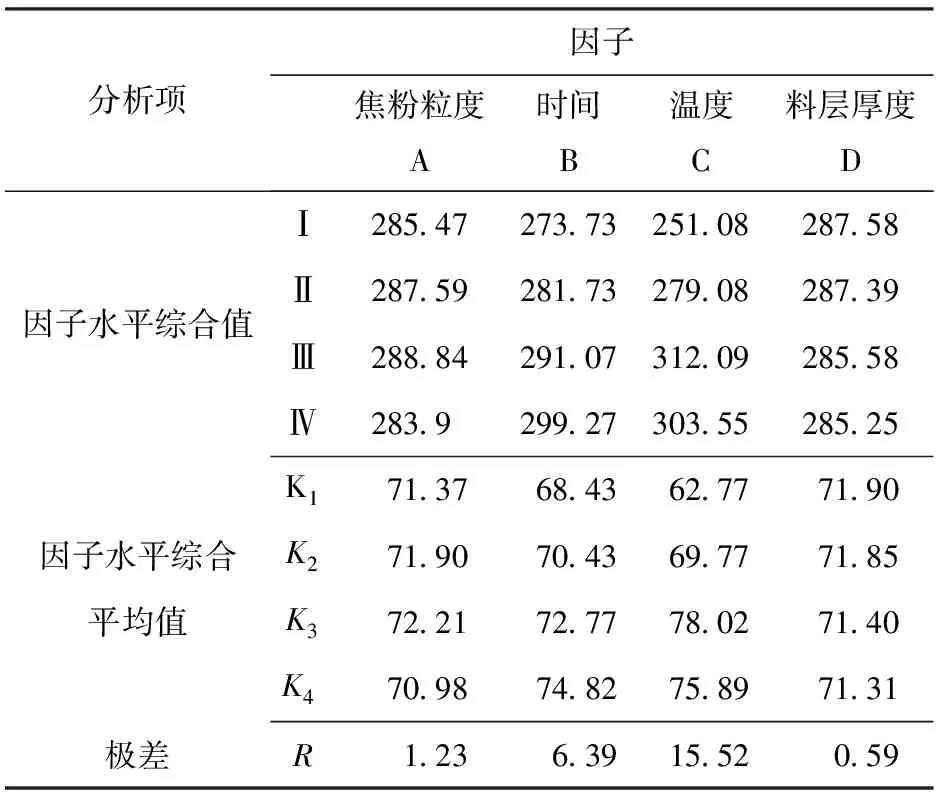

对最佳试验条件下的还原稀选尾矿进行扫描电镜及物相分析,结果见图4、图5。

图4 还原稀选尾矿扫描电镜图像

图5 还原稀选尾矿XRD衍射图谱

图4扫描电镜图像中浅色区域是还原出的铁相,在最佳试验条件下,能够使大部分铁氧化物被还原为金属铁。

对比图1和图5可以看出,稀选尾矿经过还原后,赤铁矿全部分解,大部分被还原为金属铁,有利于下一步的渣铁分离,而且复杂的的稀土矿物也被分解为结构简单的矿物成分。

取各试验参数对应金属化率的平均值,得到因子水平综合平均值Ki(i=1、2、3、4),对各试验参数及相应的因子水平综合平均值作图,分别得到焦粉粒度与金属化率的关系(图6),反应时间与金属化率的关系(图7),反应温度与金属化率的关系(图8),料层厚度与金属化率的关系(图9)。

图6 焦粉粒度与金属化率的关系

从图6可以看出,在一定焦粉粒度范围内,还原稀选尾矿金属化率随焦粉粒度增加而增加,达到一定值后逐渐降低。分析认为,在微波场的作用下,焦粉内部粒子因剧烈运动而产生热量,同时降低了焦粉参与化学反应的势能。在气固反应为主的选择性还原反应中,焦粉粒度越小,颗粒比表面积越大,化学活性越强,越有利于焦粉挥发分的释放和CO2与焦粉表面气固反应的进行。但粒度小的焦粉堆积密度大,透气性差,会恶化气固反应动力学条件。而粒度大的焦粉虽然颗粒比表面积小,化学活性低,但能够像骨架一样起到支撑作用,提高物料的透气性,改善气固反应的动力学条件。因此,合理的搭配焦粉粒度,才能有利于获得金属化率高的还原稀选尾矿。

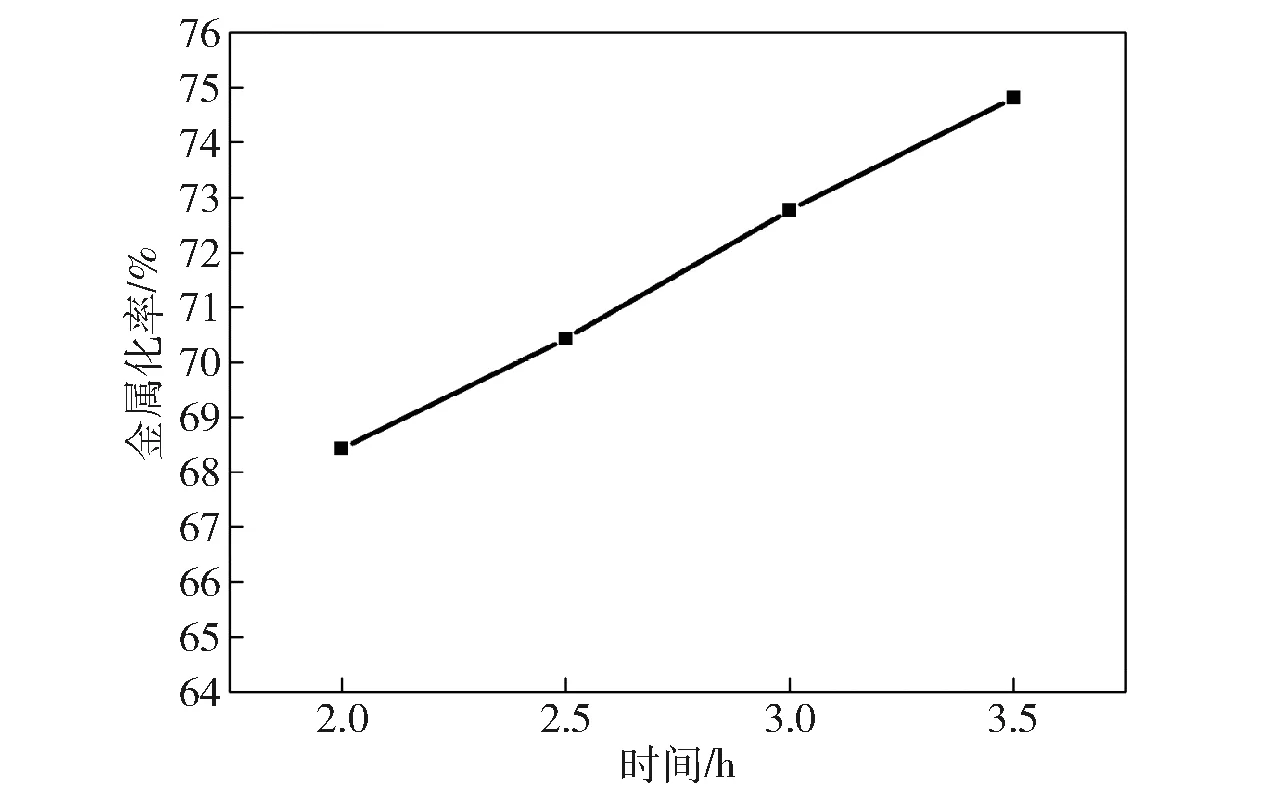

图7 反应时间与金属化率的关系

从图7可以看出,随反应时间的增加,还原稀选尾矿的金属化率逐渐提高,说明适当延长反应时间有利于提高还原稀选尾矿的金属化率。但从图中也可以看出,随时间的延长,还原稀选尾矿的金属化率整体提高的幅度并不大,因此,从能耗及成本考虑,反应时间达到3.5 h后,没必要再通过延长时间来提高还原稀选尾矿的金属化率。

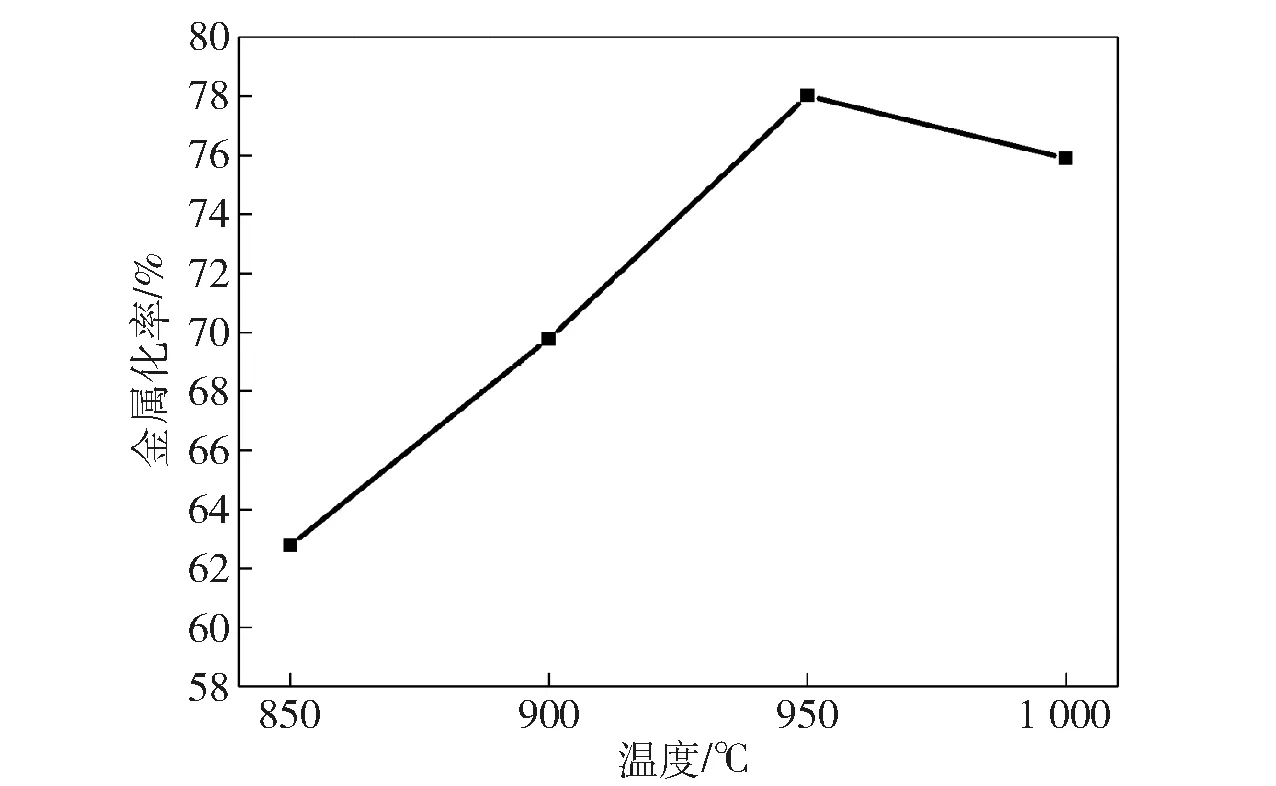

图8 反应温度与金属化率的关系

从图8可以看出,反应温度对还原稀选尾矿的金属化率有较大的影响,在一定温度范围内,随反应温度的升高,还原稀选尾矿的金属化率大幅提升,在超过950 ℃后,金属化率不再提升,反而有下降趋势。通过对试验产物形貌(图10)的观察,温度达到950 ℃,还原稀选尾矿能够很好的烧结,当温度达到1 000 ℃后,还原稀选尾矿出现了明显的熔化迹象,较多的液相产生,会阻碍气体通过,不利于气体扩散传质,恶化反应动力学条件,所以反应温度过高,还原稀选尾矿的金属化率不升反降。

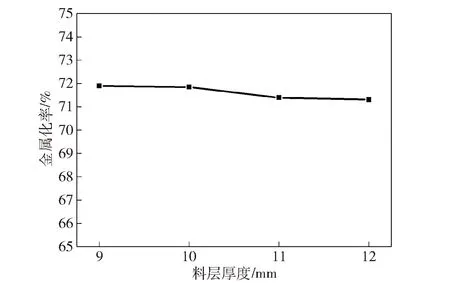

图9 料层厚度与金属化率的关系

从图9可以看出,在微波场中,随稀选尾矿料层厚度的增加,还原稀选尾矿的金属化率逐渐降低,料层厚度越小越有利于获得高的金属化率。但是,通过对试验结果的计算分析可知料层厚度对还原稀选尾矿的金属化率影响很小。因此,在生产中可以适当增加原料的料层厚度,能够在保证产品金属化率的前提下提高生产效率。

3.3 产物形貌分析

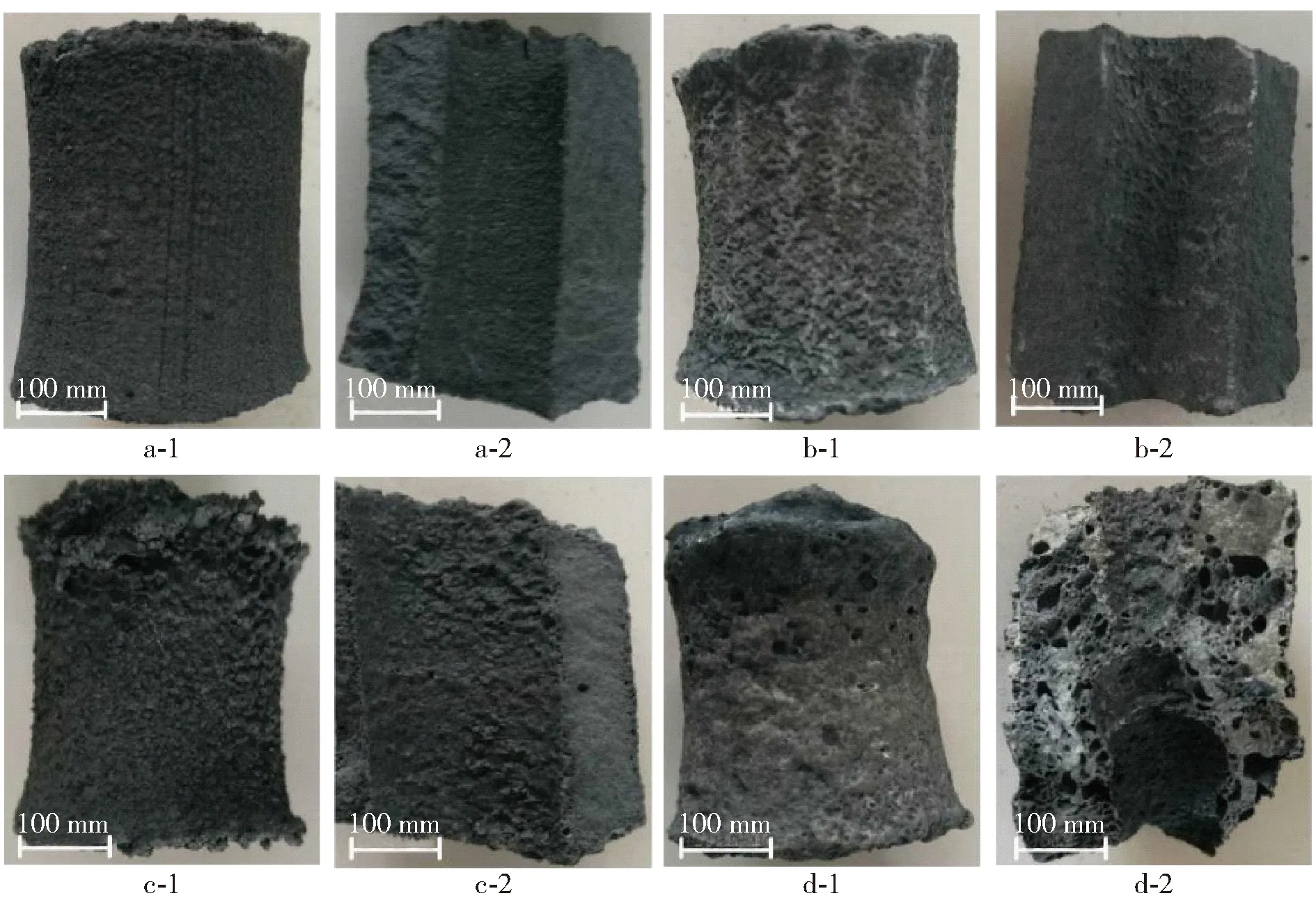

图10分别是表4中的序号6、序号2、序号14、和序号10在试验条件下的产物形貌和剖面图,即反应时间2.5 h,温度分别为850 ℃(a-1、a-2)、900 ℃(b-1、b-2)、950 ℃(c-1、c-2)和1 000 ℃(d-1、d-2)。

a—温度850 ℃;b—温度900 ℃;c—温度950 ℃;d—温度1 000 ℃图10 反应时间2.5 h、不同反应温度的产物形貌和剖面图

从图10可以看出,试验产物都能很好地与废弃的焦粉分离,而且,在一定温度范围内,温度越高还原产物烧结程度越好,温度达到950 ℃,产物烧结程度最好,产物表面已经开始出现熔化迹象。但温度达到1 000 ℃时,产物表面出现明显的熔化现象,从产物剖面可以明显的看出产物内部出现大量孔洞,这些都是物料熔化以及气体膨胀所致,熔化产生的液相将会阻碍气体扩散传质,恶化反应动力学条件,不利于进一步提高产物的金属化率。所以反应温度不应超过950 ℃。

4 对比分析

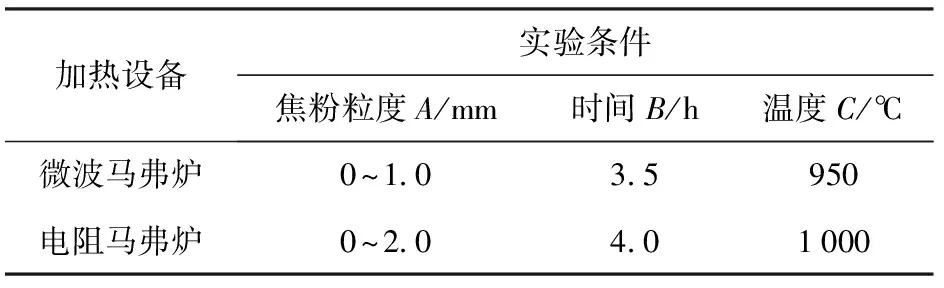

分别采用微波加热方式和电阻加热方式进行碳热还原稀选尾矿试验。微波加热采用HY- ZG3016型微波高温气氛管式炉,电阻加热采用TSX- 15- 17型高温马弗炉,试验用坩埚和原料(包括焦粉和稀选尾矿)以及装料方式相同,由于料层厚度对实验结果影响很小,所以忽略不计,达到80%金属化率的实验条件对比见表6。

通过表6可看出,采用微波加热相对于电阻加热,能够明显缩短反应时间、降低反应温度,但适用焦粉粒度范围较窄。

表6 以微波和电阻为热源的碳热还原稀选 尾矿试验实验条件对比

5 结论

1) 在微波场下,使用高挥发分含量的焦粉作为还原剂,有利于提高还原稀选尾矿的金属化率。

2) 对还原稀选尾矿金属化率影响最大的试验参数是反应温度,其次是反应时间,然后是焦粉粒度,稀选尾矿料层厚度对试验结果的影响很小,所以在后续试验及生产中可以适当增加料层厚度,能够在保证产品金属化率的前提下,提高生产效率。

3) 在一定温度范围内,随温度升高还原产物金属化率越高、烧结程度越好,但当反应温度达到1 000 ℃后,产物表面已开始出现明显的熔化迹象。

4) 微波碳热还原稀选尾矿合适的工艺条件是:反应温度950 ℃、反应时间3.5 h、焦粉粒度0~1 mm、料层厚度9 mm,焦粉挥发分含量12.6%。

5) 相对于电阻加热,微波加热方式能显著缩短反应时间、降低反应温度。