闪速熔炼炉排烟系统粘结影响因素分析及控制措施

2020-01-07甘聪

甘 聪

(紫金铜业有限公司, 福建 上杭 364204)

闪速炉熔炼属于空间熔炼技术[1],与传统冶炼工艺相比强化了熔炼过程,其采用富氧空气将干燥精矿、石英熔剂颗粒通过反应塔顶的精矿喷嘴,以很大的速度喷入闪速炉反应塔空间,使炉料颗粒悬浮在高温氧化性气流中迅速氧化和熔化。奥托昆普闪速熔炼的特点之一是烟尘发生率高,若烟尘性质异常,将导致闪速炉排烟收尘系统被烟尘粘结、堵塞,影响闪速炉正常生产,增加操作人员劳动强度,甚至需要停产处理。

本文结合紫金铜业有限公司闪速炉生产现状,分析了导致烟尘性质异常的原因,并提出了相应的控制措施。

1 闪速炉烟尘概述

1.1 烟尘的来源

表1为紫金铜业闪速炉2016年4月30日精矿及烟尘化学成分分析,从表中可以看出,闪速炉烟尘主要来源于未完全反应的铜精矿颗粒及部分挥发性杂质元素。

表1 闪速炉精矿及烟尘化学成分分析 %

1.2 烟尘的性质

铜冶炼行业按照温度区间将烟尘性质分为粘结性烟灰、粘附性烟灰及松散性烟灰[2-3]。粘结性烟灰主要存在于高温区(900 ℃以上),大部分烟灰呈熔融或半熔融状态下形成的积灰,烟尘性质主要表现为粘结性强,难于清理;粘附性烟灰主要存在于过渡区(650~950 ℃),烟尘大部分为固体颗粒,有一部分呈熔融或半熔融状态下所形成的积灰,其中大颗粒的烟尘外表面常常是一层薄的硬壳,而中间仍是半熔融状态,烟尘性质主要表现为粘附性强,在一定外力作用下可使烟尘脱落;松散性烟灰主要存在于低温区(650 ℃以下),主要为凝固点以下的烟灰,也就是呈固体颗粒的烟灰,烟尘性质主要表现为松散性,机械清灰方式较易清理。

在生产运行中希望得到的是松散性烟灰,控制粘结性及粘附性烟灰量,特别是粘结性烟灰量增大将严重影响闪速炉的正常生产。根据闪速炉排烟系统烟尘正常分布规律,粘结性烟灰主要集中在上升烟道开口部及锅炉入口处,一般情况下集聚量在一定范围;粘附性烟灰主要集中在锅炉辐射室前部;松散性烟灰主要分布在锅炉辐射室后部、锅炉对流部、沉尘室及电收尘处。

烟尘性质异常主要表现为粘结性及粘附性烟灰数量异常增多或向闪速炉后续排烟系统延伸,导致排烟系统烟尘异常结块及粘结,影响闪速炉正常生产。

2 紫金铜业闪速炉烟尘性质异常情况

紫金铜业有限公司闪速炉从2011年12月投产以来,投料量逐步提升,随着生产能力增大及铜精矿原料状况日趋复杂,闪速炉烟尘性质发生异常,导致排烟系统粘结、堵塞情况多次出现,严重影响闪速炉正常生产。

2013年4月因烟尘烧结后移,余热锅炉对流部、沉尘室积灰严重,导致闪速炉排烟系统负压而无法控制,需平均每2天要降低闪速炉投料量,并对余热锅炉对流部及沉尘室内部积灰进行清理,而且需要缩短炉内点检周期及延长炉内点检时长进行清理积灰,严重影响了闪速炉作业率及铜精矿处理量。2014年1月闪速炉因烟尘烧结后移,电收尘一列电场船型灰斗堆满烟灰,电收尘单列停运48 h连续进行清理积灰(图1)。2014年4月烟尘烧结,余热锅炉辐射段尾部积灰堆积至对流段入口处(图2),闪速炉断续停炉清理8 d,对生产造成严重影响。2015年4月开始,闪速炉投料量基本稳定在140~160 t/h,余热锅炉辐射段第一挂屏及上升烟道开口部粘结严重。

图2 余热锅炉内部烟尘堆积情况

3 烟尘性质异常原因分析

3.1 铜精矿杂质含量高

随着紫金铜业闪速炉投料量提升,需处理的高杂质铜精矿量也在逐步增加,2015年入炉精矿中Pb+Zn含量总体在2.5%~4%,As含量总体在0.25%~0.4%。由于铅、锌、砷等挥发性元素增多,这些元素以气态冷却挥发后从灰渣的气孔排出,致使灰渣体积收缩成为致密坚硬的多晶体[4],导致锅炉入口处及锅炉辐射段第一挂屏结灰,难于清理。

3.2 供风参数及入炉物料配比不合理

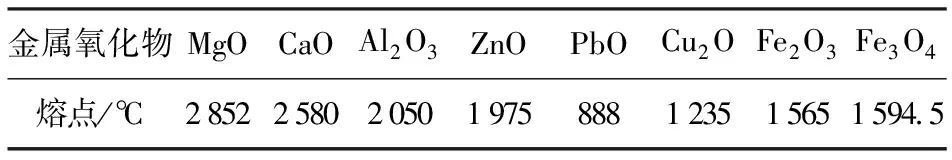

奥托昆普中央喷射扩散型精矿喷嘴采用工艺风与分配风配合,将精矿粒子在反应塔内打散与氧气接触进行反应。若精矿在反应塔内无法充分均匀反应,将导致大量未完全反应及过氧化颗粒进入排烟系统,在排烟系统中未完全反应的颗粒与漏入的空气产生“二次燃烧反应”,使得烟尘烧结。闪速炉余热锅炉入口烟气温度在1 300~1 350 ℃左右,精矿中过氧化粒子在此处形成高熔点氧化物,在上升烟道开口部及锅炉辐射部入口处迅速凝固形成熔融态粘结性烟灰,坚硬难清。可能生成的金属氧化物的熔点见表2。

表2 金属氧化物熔点

紫金铜业闪速炉精矿及烟尘是通过单独的失重计量系统给定物料量后,再混合进入风动溜槽,输送至精矿喷嘴。精矿失重计量系统曾多次出现大幅波动,波动幅度达40 t/h,导致反应塔内精矿粒子反应不稳定,产生较多未完全反应及过氧化颗粒进入排烟系统,导致烟尘性质异常。风动溜槽作为流态化输送设备,应确保精矿进入精矿喷嘴各下料腔物料均匀,但长期使用后,因表面磨损出现破孔,精矿流态化出现不均匀,使精矿喷嘴下料出现周向偏析、径向偏析及局部偏析[5],下料偏析严重会导致未完全反应颗粒及过氧化颗粒增加,氧化效率下降,增加排烟系统中过剩氧与未完全反应颗粒进行“二次燃烧反应”,使得烟尘粘结加重。

精矿喷嘴各参数对精矿颗粒在反应塔内反应的传质、传热过程起到至关重要的影响。根据粒子脉动碰撞模型理论可知,通过合理调节工艺风、分配风、中央氧、工艺风速、工艺风富氧浓度等参数可强化精矿粒子在反应塔内的分裂及碰撞过程,使反应过程充分均匀,减少未完全反应颗粒数量[6]。当各参数控制不佳时,会影响反应塔内物料的反应过程,而增加未完全反应及过氧化颗粒,同时使烟尘发生率升高,增加排烟系统烟尘量。

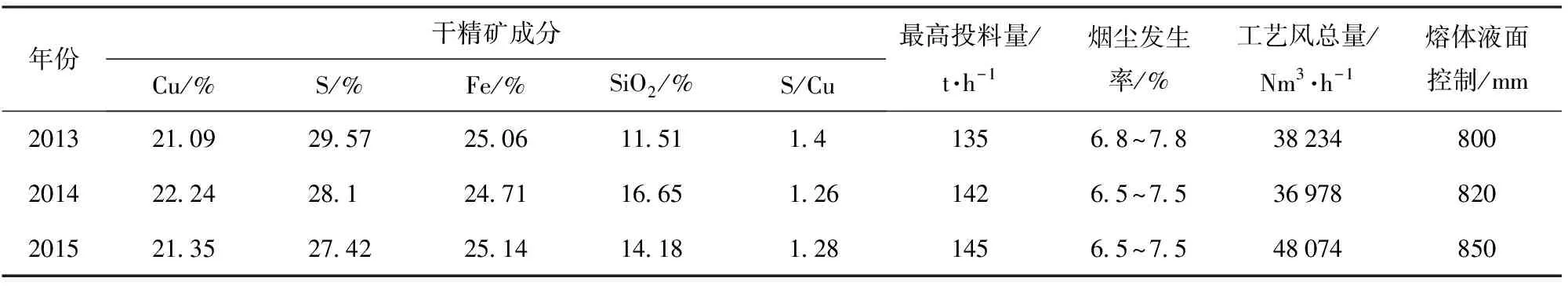

表3为2013~2015年入炉精矿平均成份及控制参数。随着精矿喷嘴投料量的提升,烟尘总量不断增多,如果精矿S/Cu较高,必须采用大工艺风总量,确保反应热平衡。冰铜及炉渣产量的增加使沉淀池熔体液面控制高度上涨,沉淀池排烟截面积减小,导致闪速炉炉体及排烟系统烟气流速增大,烟尘颗粒在沉淀池及锅炉辐射部沉降率下降,引起烟尘发生率较高及烟尘后移。

表3 2013~2015年干精矿组成及控制参数

2014年,闪速炉热负荷不断增加,为控制热负荷、降低工艺风总量,并处理积压金属库存,在精矿中开始配入氧化矿及固态冰铜粉等物料,结果是工艺风总量得到控制,但配入的物料因着火点较高,在反应塔反应空间较难充分反应,增加了未完全反应的颗粒量及过剩氧量,使得排烟系统烟尘粘结现象严重。

3.3 排烟系统温度较高

由于闪速炉余热锅炉硫酸盐化技术的应用,大量烟尘均可在锅炉入口处与鼓入的硫酸盐化风反应生成硫酸盐形式烟尘,即所谓的“不粘结烟灰”[7],烟尘硫酸盐化的基本原理基于方程式(1)~(3)[8]。

(1)

(2)

(3)

以上反应均为放热反应,要使反应充分向右进行必须控制排烟系统烟气温度在最佳反应范围。当锅炉入口烟气温度过高时,在锅炉入口烟气中夹带的未完全反应的精矿颗粒及过氧化颗粒不能充分地与硫酸盐化风及烟气中的二氧化硫形成硫酸盐,大量烟尘就会以熔融态高温氧化物的形式在上升烟道开口部、锅炉入口及锅炉辐射室第一挂屏粘结,形成坚硬的大块。同时,由于烟气温度过高,大量烟尘在锅炉辐射室无法冷却沉降,而随烟气进入对流段、沉尘室及电收尘内,烟尘中未完全反应的精矿颗粒与漏入的空气发生“二次燃烧反应”,导致烟尘后移粘结。

出现烟尘性质异常,在余热锅炉各换热管束表面形成一层较厚的粘结性烟尘后,较难清理,且烟尘的导热系数只有0.116 W/(m·℃),仅为钢的1/400[9],严重影响了锅炉换热降温效果,导致锅炉出口烟气温度再度升高,形成恶性循环。

3.4 其他原因

除上述原因外,导致烟尘后移粘结的还有以下因素。

1)闪速炉系统负压控制过大,使烟气流速过快,烟尘后移。

2)采用烧油方式控制上升烟道开口部变小,使锅炉入口烟气温度升高,导致烟尘后移粘结。

3)上升烟道开口部粘结变小,烟气出现偏流及流速加快,使硫酸盐化反应及烟气降温效果变差,导致烟尘后移粘结。

4)为控制闪速炉炉况,可能采取在精矿中配入焦粉,在炉顶投入焦粉、煤块及燃烧重油等措施,如果这些燃料未燃烧反应完全会被烟气带入余热锅炉内产生二次燃烧,使烟气温度上升,导致烟尘后移粘结。

4 烟尘性质异常的控制措施

4.1 控制入炉精矿杂质成分

根据各类铜精矿化学成份,合理搭配使用,将高杂质铜精矿与低杂质铜精矿进行合理配比制作配料单,控制Pb+Zn<3%、As<0.3%、Fe3O4<1.5%。经现场实践证明,在其他条件无较大变动情况下,该措施可将上升烟道开口部及锅炉辐射部第一挂屏粘结性烟尘控制在正常范围。若杂质元素Pb+Zn>3.5%、As>0.35%、Fe3O4>1.8%,容易出现上升烟道开口部粘结变小,锅炉辐射部第一挂屏结灰。

4.2 确保精矿反应状况良好

加强对精矿及烟尘给料系统的维护,确保进入精矿喷嘴物料稳定均匀。根据精矿投料量调控精矿喷嘴风油氧参数,强化精矿颗粒在反应塔内的传质传热过程,减少不完全反应颗粒量及降低烟尘发生率。

4.3 降低烟气流速,防止烟尘后移

根据闪速炉、转炉生产能力及原料状况做好长短期配料计划,达到系统生产能力的平衡及闪速炉总风量控制,将闪速炉熔体总液面控制在一定高度范围,确保沉淀池排烟截面积,以降低烟气流速;闪速炉炉内压维持稳定的微负压,以降低烟气流速;加强上升烟道开口部日常维护管理,防止开口部粘结变小导致烟气流速过快。

4.4 控制烟气温度

根据闪速炉投料量,合理控制入炉铜精矿S/Cu及生产参数,将烟气温度控制在合理范围,防止高温烟尘后移烧结。经紫金铜业闪速炉生产实践,余热锅炉辐射室入口温度在950 ℃以下,辐射室出口温度在720 ℃以下,对流室出口温度在360 ℃以下时,烟尘性质均正常,未出现过烟尘严重粘结现象。生产过程中发现排烟温度超过一定临界值时,需及时采取控温措施,防止出现温度继续上涨导致烟尘异常粘结。

4.5 加强对排烟系统检查清理

若已出现烟尘异常现象,需及时查找相关原因进行调整,并及时将异常粘结于排烟设备的烟尘及时清除,防止烟尘性质恶性循环。

5 结语

紫金铜业闪速炉的生产实践证明,自2014年4月锅炉辐射部严重积灰情况后,通过加强对原料成分、精矿反应、烟气温度及相关参数的合理控制,加强对排烟系统检查清理,极大地降低了上升烟道开口部及锅炉辐射部第一挂屏的粘结现象,至今再未出现过排烟系统异常粘结及严重积灰现象。