掺炼伊重原油对常减压装置的腐蚀影响与控制措施

2020-01-07张海宁

张海宁

(中国石油化工股份有限公司天津分公司,天津 300271)

鉴于国际市场原油采购的严峻形势,目前主要采购中东原油。但中东原油主要是含硫和高硫原油。近几年中国石化外购油加工量越来越多,随着中东原油的劣质化日趋严重,给炼油企业安全生产造成了严重的腐蚀威胁【1】。

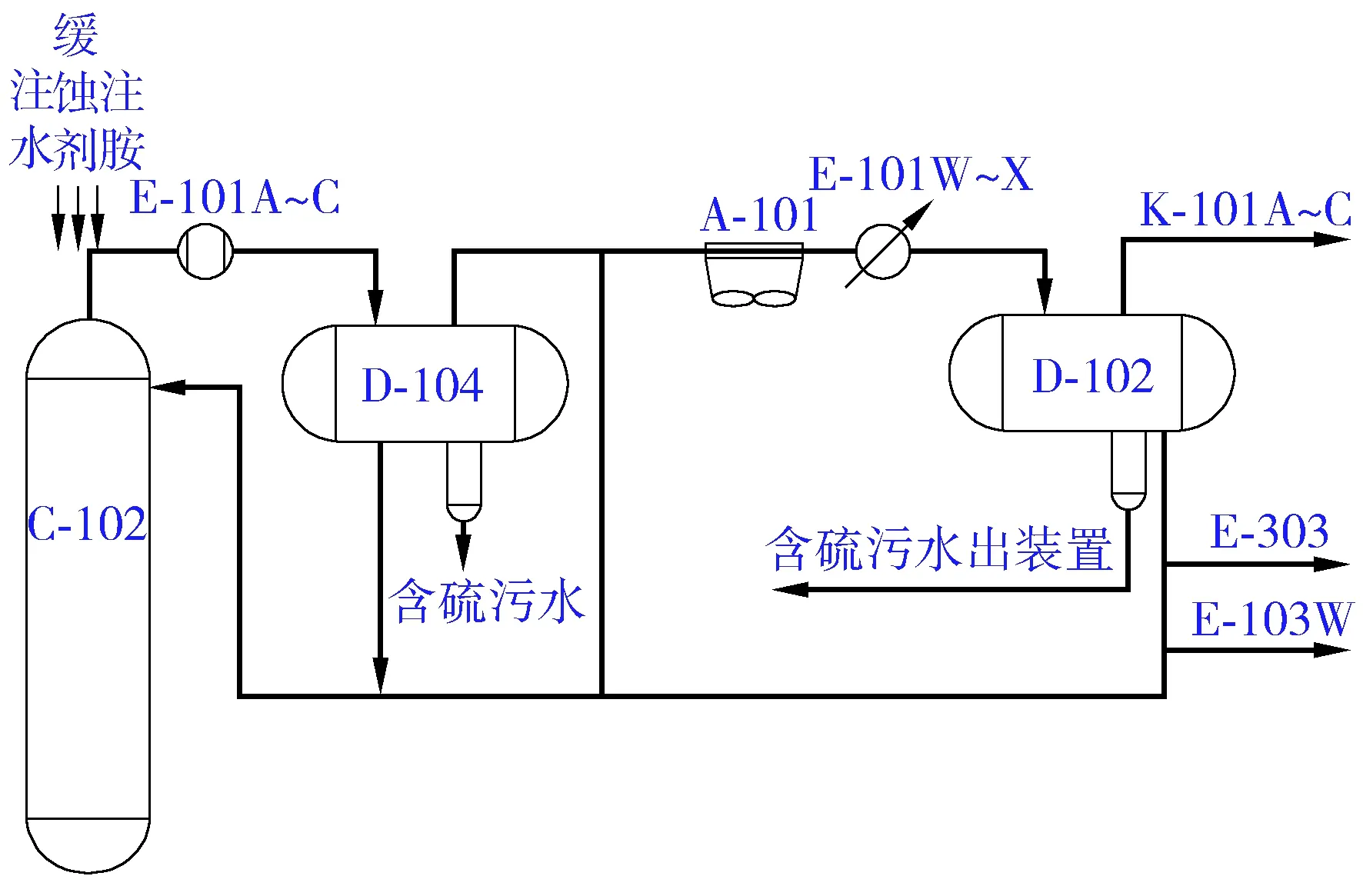

某石化常减压装置原油加工能力为1 000万t/a,加工伊重原油期间,出现常压塔顶(简称常顶)空冷器A-101出口腐蚀探针的腐蚀速率急剧升高、常顶含硫污水变黑的情况。通过提高三注的注剂量并不能有效降低腐蚀速率。常顶简易流程如图1所示。

图1 常顶简易流程

每次掺炼伊重原油,常顶都会发生腐蚀速率明显加剧的现象,正常工艺防腐措施难以控制。为了提高某石化常减压装置加工伊重及其他劣质原油的能力,通过对比分析化验数据提出了适合该石化公司长期加工伊重原油的腐蚀防护措施。

1 腐蚀加剧具体情况

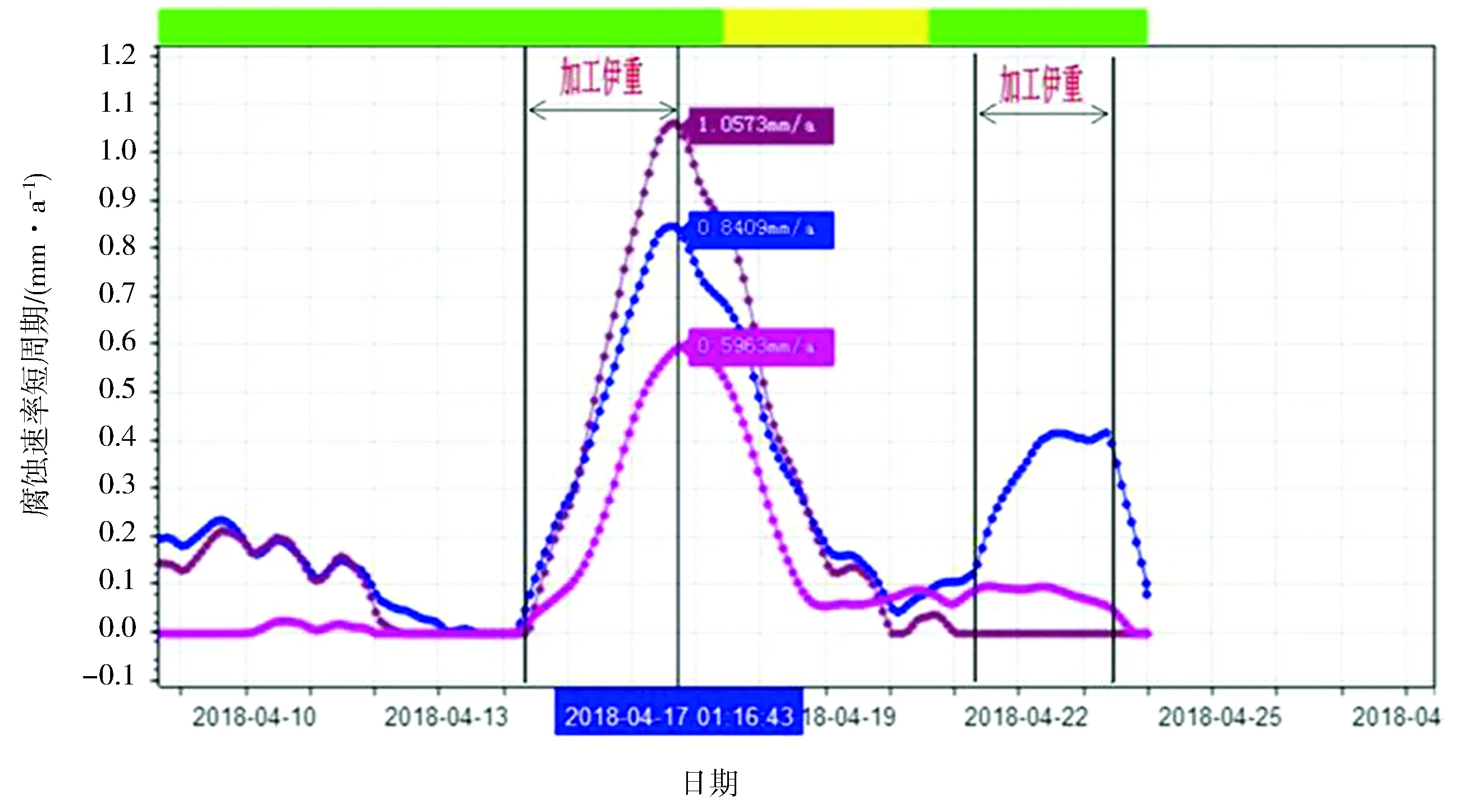

2018年4月13~17日,常减压装置开始加工巴士拉轻(简称巴轻)+伊重(2∶1)原油,期间常顶空冷器在线腐蚀监测速率由0.1 mm/a上升到1.1 mm/a,4月19~23日再次加工巴轻+伊重(2∶1)原油,腐蚀速率则再次开始上涨。具体情况如图2所示。

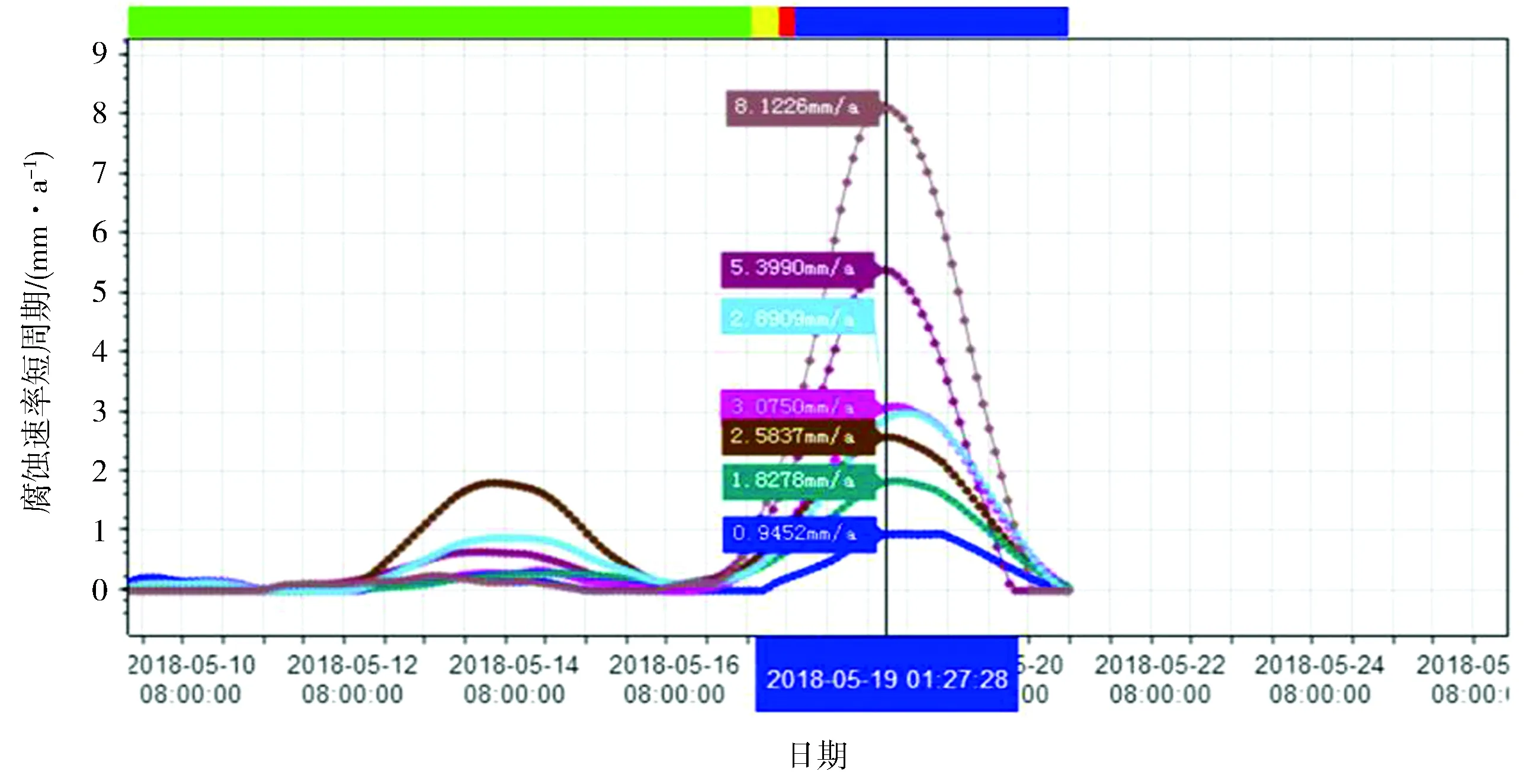

2018年5月16~19日加工巴轻+伊重(2∶1)原油,常顶腐蚀速率明显上升,常顶腐蚀探针由0.1 mm/a升高到8.1 mm/a,19日停止加工伊重原油,腐蚀速率开始逐渐下降。具体情况如图3所示。

通过以上腐蚀速率趋势图可以看出,每次加工伊重原油,腐蚀速率都会增大,不再加工时腐蚀速率逐渐恢复到正常水平。

2 化验分析

2.1 原油化验分析

2018年4月,炼油部常减压装置加工伊重原油和巴轻原油,加工比例为1∶2,并掺炼卡斯蒂利亚(简称卡斯)原油,各种原油的性质如表1所示。

图2 4月腐蚀速率

图3 5月腐蚀速率

表1 原油评价

由表1可知,伊重原油的总氯含量和盐含量较高,均是巴轻原油的2倍;计算可知,伊重原油有机氯含量为25.27 mg/kg,是巴轻原油的5倍、卡斯原油的20倍;伊重和巴轻原油的盐含量均较高,如按照掺炼比混合后,盐含量(NaCl)可达39.8 mg/L。国外炼油企业对原油中的有机氯含量都有严格的限制,一般控制在1~3 μg/g。壳牌管道公司要求不能超过1 μg/g【2】。

通过表2的脱前、脱后原油化验结果对比不难发现,脱前原油盐含量高时,脱后原油盐含量绝大多数都是超标的。

表2 脱前、脱后原油分析

2.2 常顶切水化验分析

在2018年4月21日开始加工第二批伊重原油时,发现常减压常顶含硫污水变黑,初步判断缓蚀剂膜已被消耗掉,造成常压塔腐蚀加剧,含硫污水变黑。常顶切水静置前、后的图片见图4~图5。

图4 常顶切水静置前

图5 常顶切水静置后

为了找出腐蚀原因,针对上述情况,抽取了4~5月部分日期的化验数据进行了分析对比,结果见表3。

对比可见,常顶回流罐D-102切水中,氯离子含量在加工伊重原油期间最高值达到163.07 mg/L,之前腐蚀速率不高时,检测数值最高仅为28 mg/L。结合之前分析可以得出氯离子是造成腐蚀最主要的因子、控制常顶介质中氯离子含量就可以很好地控制腐蚀速率【3】的结论。

3 对比其他石化单位伊重原油加工情况

3.1 进电脱盐罐前对比

3.1.1 某石化公司情况

该公司采购的伊重原油通过1号港口(75万m3)或2号港口(80万m3),采用分储分输方式转输至中转油库(210万m3,3家共用),再与其他原油按照既定比例配输进厂。4月13~17日常减压装置开始加工第一批巴士拉轻+伊重(2∶1)原油,4月19~23日加工第二批巴轻+伊重(2∶1)原油。因储油能力有限,加工伊重原油期间没有脱水时间,原油边进边出,脱后盐含量明显上升,且因伊重原油中氯离子含量较高,在炼制伊重原油期间,通过增加缓蚀剂注入量等工艺防腐手段无法控制常顶腐蚀。

表3 4~5月部分日期的常顶切水化验分析

3.1.2 A石化公司情况

A石化公司进口原油从1号和2号2个码头上岸,其中1号码头为A石化公司独立原油30万吨级码头,2号码头为A石化公司与其他3家企业共用30万吨级码头。厂外原油罐区共计85万m3,厂内罐区共计54万m3。

A石化公司原油脱水基本在厂外85万m3原油罐区进行,目前为人工脱水。伊重原油明水含水均较少,沉降时间一般控制6 h以上。

A石化公司原油罐存量较大,约261.5万m3,能够保证罐区沉降脱水时间在24~48 h,可充分将原油中的大量明水脱除, 达到最大限度降低脱前原油水含量的目的。同时还降低了原油盐含量,在炼制伊重原油期间,脱前盐含量平均值为24 mg/L。

通过对比可以发现,A石化公司在罐储能力、原油沉淀、静止脱水及精密配输等方面有巨大优势,可以很好地控制原油进电脱盐罐前的含水及含盐量,保证脱后原油指标。而这方面正是某石化公司急需解决的问题。

3.2 进电脱盐罐后到常压塔前

A、B、C 3个石化公司常减压装置在炼制伊重原油时,电脱盐操作参数均不做特殊调整,保持正常操作条件即可。具体操作条件对比见表4。

表4 电脱盐操作条件对比

几家单位相比较,A石化公司腐蚀情况最轻。A石化公司常减压装置电脱盐注入的破乳剂为2种,即油溶性和水溶性。油溶性破乳剂注入位置在原油泵入口,相对混合均匀,进入电脱盐罐后更有利于脱盐;而水溶性破乳剂则可以起到辅助脱盐的作用,但调研了解到水溶性破乳剂对含盐污水水质会造成影响,只能少量注入。B石化公司常减压装置在原油卸船进罐时加入2~5 mg/L的低温破乳剂,保证原油在存储和输送过程中能够充分混合,达到破乳目的。某石化公司常减压装置是在进电脱盐罐混合阀前注入,破乳脱盐效果不好。

4 制定防护措施并进行效果验证

某石化公司于2018年8月8日开始加工第3批次伊重原油,主油种为巴轻+伊重(3∶1)+卡斯150 t/h原油,装置加工量为1 075 t/h,比例为21.5%。针对此次加工制定了防护措施并通过实践验证了措施的有效性。

4.1 原油管控方面

1) 加强伊重原油的厂外静置脱水。由于原油储罐罐容紧张,无法完全满足罐区静置脱水的要求,但至少在2号港口库存区沉降48 h以上,然后输转到厂外中转库并沉降6 h以上,再与巴轻原油1∶3配输进厂。

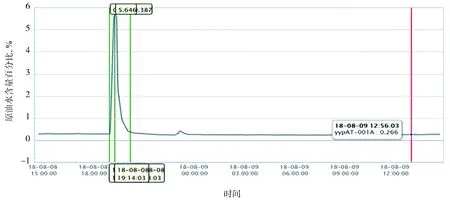

2) 利用在线分析数据及模拟计算,实现进装置伊重原油水含量可控。根据管线长度及油品含水量准确计算,将水含量较高的油头切至油头罐,同时根据在线水分析仪数据进行监测(见图6),随时切换含水原油的去向,水含量<1%时,将油品切至正常原油储罐并进装置进行加工。

4.2 工艺操作管控方面

4.2.1 具体管控情况

1) 为防止原油带水对电脱盐操作带来冲击, 适当提高破乳剂用量以达到破乳效果, 并将破乳剂出入位置提前到原油泵前,提高破乳效果。此次加工伊重原油,将电脱盐破乳剂注入量由7 mg/L 提高至13 mg/L,通过观察实际运行情况发现,原油乳化带水情况可控,遂又将破乳剂用量降至11 mg/L。后期还将继续观察,适时调整破乳剂用量。

2) 为减缓常压塔铵盐结晶速率及垢下腐蚀,优化净化水水质,将电脱盐注水和塔顶注水全部改用水质较好的3号污水汽提净化水。

3) 适当提高塔顶缓蚀剂注入量,以降低塔顶腐蚀。目前装置将常顶缓释剂注入量由20 mg/L提高至30 mg/L。

4) 为有效控制塔顶切水pH值,减少塔顶腐蚀,适当增加有机胺注入量。目前装置塔顶切水pH值控制在≮6.5,有机胺注入量由9 mg/L提高至14 mg/L。

图6 原油在线水分析趋势

5) 适当提高塔顶注水量以减少塔顶腐蚀。目前装置常顶注入水总量由17 t/h提高至21 t/h。

4.2.2 防护措施实施效果分析

目前就某石化公司常减压加工情况来看,电脱盐脱后盐含量未出现异常数据、常顶在线腐蚀探针数据未出现大幅波动、塔顶切水也未出现变黑的情况,但常顶切水中铁离子和氯离子化验分析数据上升较为明显,具体数据如下:D-104切水铁离子由2.7 mg/L升至20.78 mg/L、氯离子由150 mg/L升至195 mg/L;D-102切水铁离子由1.4 mg/L升至2.3 mg/L、氯离子由24 mg/L升至88 mg/L。

5 结论及预防控制措施

常减压装置加工伊重原油引起腐蚀加剧的原因主要有以下几点:

1) 伊重原油本身是含盐、含氯量较大的一种原油。加工期间在同等级别工艺防腐和生产工况下,必然容易加剧装置设备、管线腐蚀。

2) 某石化公司原油罐储能力不足,在原油进入电脱罐之前未进行良好的沉淀和静止脱水等操作,对电脱盐罐操作造成了困难,导致脱后原油盐含量超标。

3) 破乳剂注入点位于电脱盐罐混合阀前,加工品质较好的原油时,破乳效果可以满足要求,一旦加工伊重或者更加劣质的原油,破乳化能力就稍显不足。

某石化公司如果长期加工伊重或者更加劣质的原油,除已经采取的措施之外还应做到以下几点:

1) 增上或者承包一些大型原油储罐。第一可以保证伊重原油在进脱盐罐前被充分地脱水和沉降,脱出大部分无机盐,减少脱盐罐负荷,保证电脱盐罐能够很好地脱出剩余的盐;第二可以实现精密配输,保证脱前原油各项指标不超标。

2) 破乳剂注入点至少应该改到原油泵前,保证破乳剂可以和原油通过泵的旋转充分融合,增加破乳效果。条件允许的情况下,还可以在中转库增加注入点,增大破乳剂注入点与电脱盐罐的距离以保证融合时间。

3) 根据定点测厚结果,对腐蚀减薄严重的部位,在下次大修时改用高级别材质内衬。

4) 在线洗盐对于提高脱盐效果和防止塔顶腐蚀具有明显效果,应尽快增上相应的设备系统。

5) 如果电脱盐脱后盐、水含量超标,应延长原油在电场中的停留时间,优化脱盐脱后原油换热网络,稳定脱盐操作温度以改善脱盐效果【4】。

6) 增加注碱设施,控制有机氯水解后介质中氯离子含量,以达到降低塔顶切水中氯离子含量的目的。