PTA装置干燥机存在问题及长周期运行对策

2020-01-07潘峰

潘 峰

(中国石油化工集团有限公司物资装备部,北京 100728)

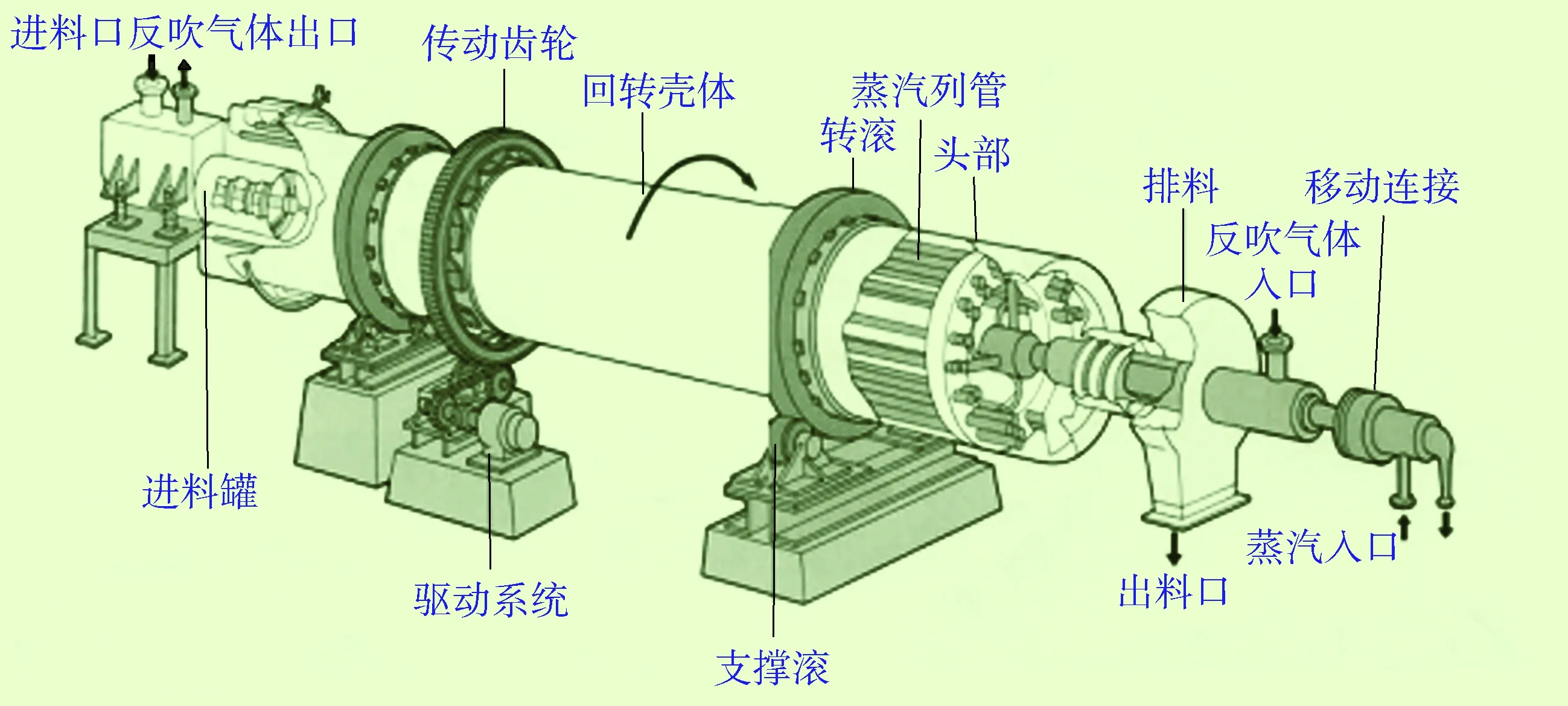

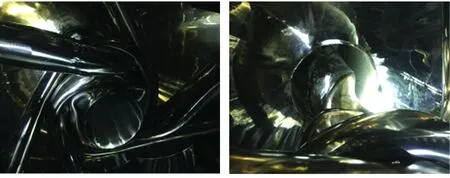

图1 干燥机结构

某石化公司30万t/a PTA装置的列管式干燥机由日本三井造船制造,是烘干成PTA成品最为关键的设备。自装置开车以来,该设备在运行过程中经常出现筒体干燥过程积料、下料不畅停机以及干燥机下料端进汽疏水“R”管和中心管严重变形造成停机现象;筒体、管束和隔板局部点状和片状腐蚀严重,严重威胁设备的安全运行。本文针对运行过程中出现的问题,从工艺、设备结构和操作等方面进行剖析, 找出了问题根源并提出具体解决措施,确保干燥机长周期稳定运行,为装置的持续创效提供了基础条件。

1 干燥机结构及工况

PTA装置PM-404干燥机,型式为回转式列管干燥机,规格为3 100 mm×24 200 mm×(14+2)mm,筒体共分8节,主要作用是干燥PTA物料。筒体材质为SM400B+SUS329J4L LLAD(衬双相不锈钢),列管材质为SUS316LTP-S不锈钢。干燥机结构见图1。

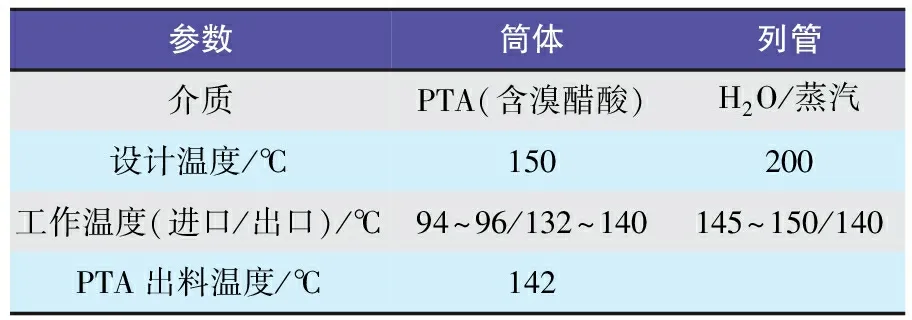

干燥机的参数详见表1。

表1 干燥机参数

其正常负荷为32~38 t/h,一般保持在35 t/h 以上。

2 干燥机存在问题及原因分析

2.1 干燥机积料的原因分析

根据干燥机的运行记录,发现引起积料的因素很多,如干燥机蒸汽能力不足、列管泄漏、下料湿含量超标、筒体抽气不稳定、下料口堵塞、进料端的敲击器(3排18个)失效、转阀反堵及下料串气导致筒体结壁积料、下料不畅等,导致其运行期间发生多次需碱洗并停机清理积料的情况。通过对上述原因进行分析,发现物料分离的离心机、旋转真空过滤机(简称RVF)和干燥机本体的影响因素(见表2)对积料影响非常大。

表2 干燥机积料的影响因素

2.1.1 离心机的影响因素分析

离心机对干燥机影响相对较小。离心机的作用主要是固液分离,即通过离心力将母液与物料进行分离。其主要控制点有二:

一是离心机本身的振动要控制在80 mm/s以下,保证离心机正常运行,确保物料分离和母液排出;

二是打浆酸和物料配比充分,确保 PT 酸完全溶解到母液中。由于与物料同时进入离心机的还有打浆酸溶不掉的反应副产物,这些物质粘性较大,分离困难,不及时碱洗,都会造成离心机速度振幅偏高,因此经常需要停机检修。离心机频繁检修造成干燥机进料间断,使其湿含量波动加大。

2.1.2 旋转真空过滤机的影响因素分析

1) RVF下料湿含量的影响。当RVF的进料堰板高度一定时, RVF抽取滤液的能力是一定的,所以当转速提升时,处理的湿料就会增加,导致下料湿含量增加。CTA氧化单元规定操作时下料湿含量为20%以下,而实际经常在22%左右;PTA加氢精制单元规定操作时下料湿含量为10%以下,而实际经常在12%左右。下料湿含量的增加导致干燥机干燥能力不足。

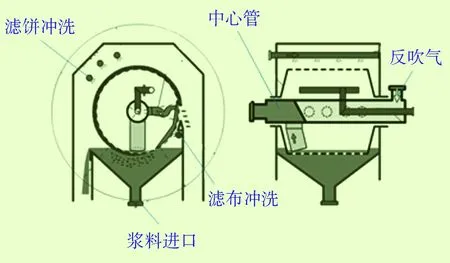

2) RVF漂洗酸量的影响。在RVF的顶部有喷嘴对滤布上的滤饼进行漂洗酸洗,其主要用途是回收滤饼中的钴锰催化剂。理论上增加的漂洗酸量应与滤液罐(FI-1312)出口流量的增加量一致,但实际操作中FI-1312增加量常常小于漂洗酸的增加量,有一部分漂洗酸会直接随下料进入到干燥机当中,无形中增加了干燥机的负荷。图2为RVF旋转真空过滤机(FC-1308)工作原理。

图2 RVF旋转真空过滤机工作原理

2.1.3 干燥机对积料的影响因素分析

1) 蒸汽压力对干燥的影响。干燥机列管加热介质是蒸汽。蒸汽压力应保持在0.29~0.75 MPa,低于下限会影响加热的效果,而高于上限不仅浪费蒸汽,而且长时间运行还会对蒸汽列管造成腐蚀。蒸汽压力过高还会造成温度过高,使得物料杂质没有及时蒸发被酸气带走而迅速在列管上结壁。

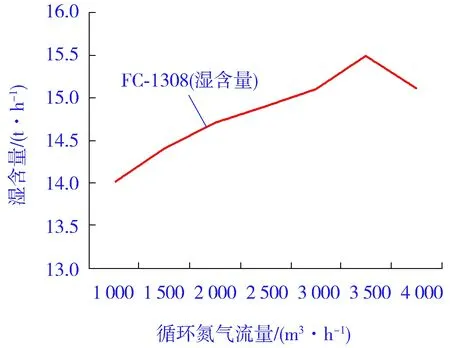

2) 循环氮气对干燥的影响。干燥机加热蒸出的酸气由循环氮气携带与物料逆向流动,通过RVF下料口去干燥机氮气洗涤塔进行洗涤。循环气量越大,带走酸气的越多,但同时夹带的塔物料也就越多,时间一长就会挂壁积累,导致RVF下料方箱堵塞,影响RVF下料,也可能造成洗涤塔过载或堵塞塔盘。循环气量小则无法达到载酸效果,使得干燥机下料湿含量增加,导致物料凝结、筒内积料。干燥机循环氮气量与湿含量的关系见图3。

3) 干燥机主体敲击器的影响。在干燥机主体临近RVF下料侧有3排共18个球敲击器,伴随干燥机的旋转对干燥机本体进行敲击,防止物料在内壁上粘结。敲击器损坏率达到62%,常常起不到敲击筒体,振落结壁物料的作用。下料端的物料湿含量是最高的,所以挂壁现象也是最严重的,如若无法第一时间震掉粘结在壁上的物料,很容易在干燥机内壁与搅笼上结块,造成搅笼电流升高,时间一长便影响干燥机干燥效果,导致恶性循环。

图3 干燥机循环氮气量与湿含量的关系

4) 干燥机风送流量与风送压力的影响。干燥机下料通过风送到TTK-400(中间料仓)。风送压力在120 kPa 左右。若风送流量过低, 则会使得物料无法正常送出, 堆积在风送管线内造成堵塞; 若太高, 则会在下料处形成气托, 影响下料。

5) 转阀漏气量对干燥机的影响。干燥机转阀利用氮气进行密封,由于转阀转子与壳体之间存在缝隙,所以会有氮气窜入系统内部,使转阀压力升高、下料阻力增大,时间一长就会积料。

6) 干燥机列管结构对干燥机的影响。从设备结构角度来看,CTA干燥机为3层加热蒸汽列管,列管分布过于密集且列管之间缝隙较小,影响物料在干燥机内部流通,在干燥机临近“R”管处设有挡料环,提高了干燥机料位,造成物料流通不畅,积料影响后续进料的干燥效果。

2.2 干燥机下料端进汽疏水“R”管变形及中心管严重变形

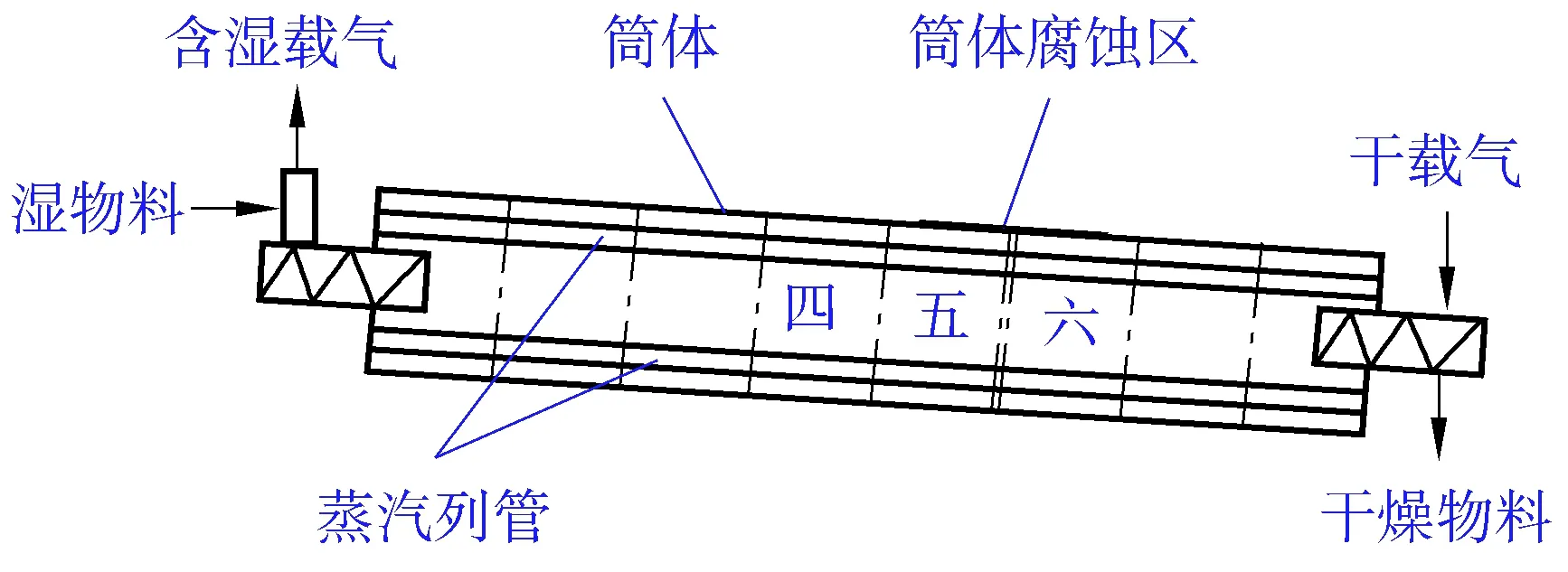

干燥机在正常进料运行时, 曾出现主体(驱动筒体)电机电流瞬间达到160 A(主体电机为160 kW,保护电流设定为234 A, 正常电流120 A)的现象, 立即对相关参数进行检查。此时干燥机内压迅速升高。现场排查发现, 下料部位的旋转接头有蒸汽泄漏。在退料过程中, 发现干燥机风送压力低, 进一步检查发现下料短节堵塞, 工艺处理过程中又发现下料湿含量极高, 说明干燥机已经没有干燥的能力。通过调取操作数据曲线、电流运行曲线并结合现场故障现象进一步分析, 判断干燥机内部出料部位的列管出现了泄漏。在精制单元的干燥机进行解体检查时, 发现干燥机下料端进汽疏水“R”管及中心管严重变形(见图4), 证明判断是正确的, 分析原因如下:

图4 干燥机下料端进汽疏水“R”管及中心管变形情况

1) 直接原因为干燥机出料端列管突然出现泄漏,物料“和泥”、下料不畅,造成中心轴所承受扭矩增大。而“R”管减薄、强度变差、传递扭矩时失稳,最终引起“R”管及中心管变形。

2) “R”管有冲刷减薄现象(5″ “R”管实侧厚度为4.2 mm,原设计为5 mm;4″ “R”管实侧厚度为3.8 mm,原设计为5 mm),支撑强度不足,导致薄弱部位出现变形。传递扭矩时失稳,最终引起“R”管及中心管变形。

3) 下料中心管组件存在设计缺陷,中心管完全靠6根“R”管传递扭力,出现下料不畅时支撑强度不足,导致“R”管及中心管变形。

4) 对干燥机内部接管测厚监测部位有遗漏存在管理不到位的问题,特别是蒸汽和冷凝液进、出的“R”管在端头位置,存在冲刷减薄现象更应列为重点监测对象。

5) PM-404干燥机已经运行19年,对于设备运行状况没有一个整体的评估,预判不足,设备故障应急预案准备不充分。

6) 每次计划停车检修时,虽然都将干燥机内部的列管和筒壁作为重点部位进行厚度检测,但是对于“R”管等其他部位的检测有遗漏,设备管理存在“不严、不实、不细”的问题。

2.3 PTA干燥机筒体腐蚀严重

2.3.1 筒体腐蚀位置及原因

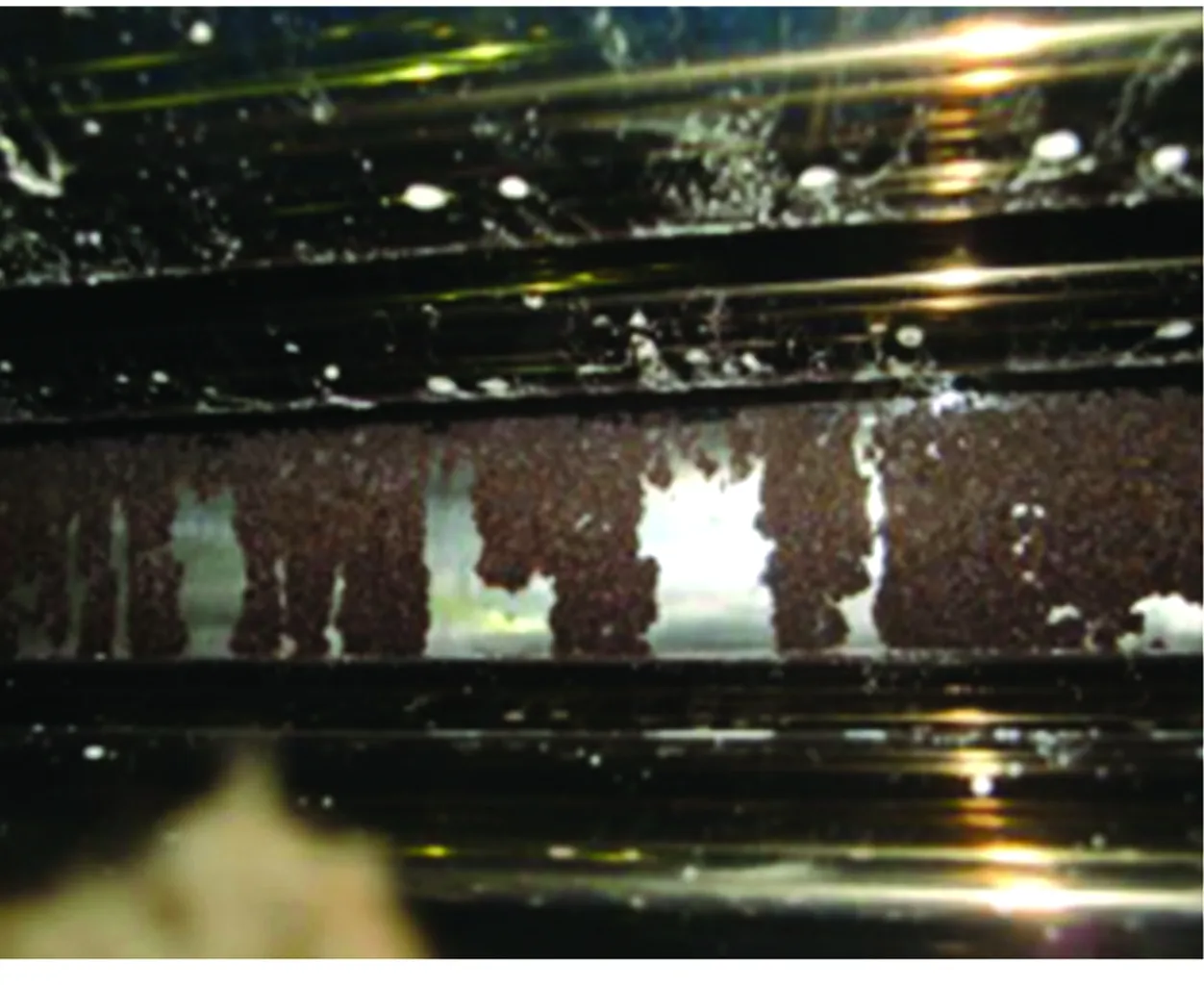

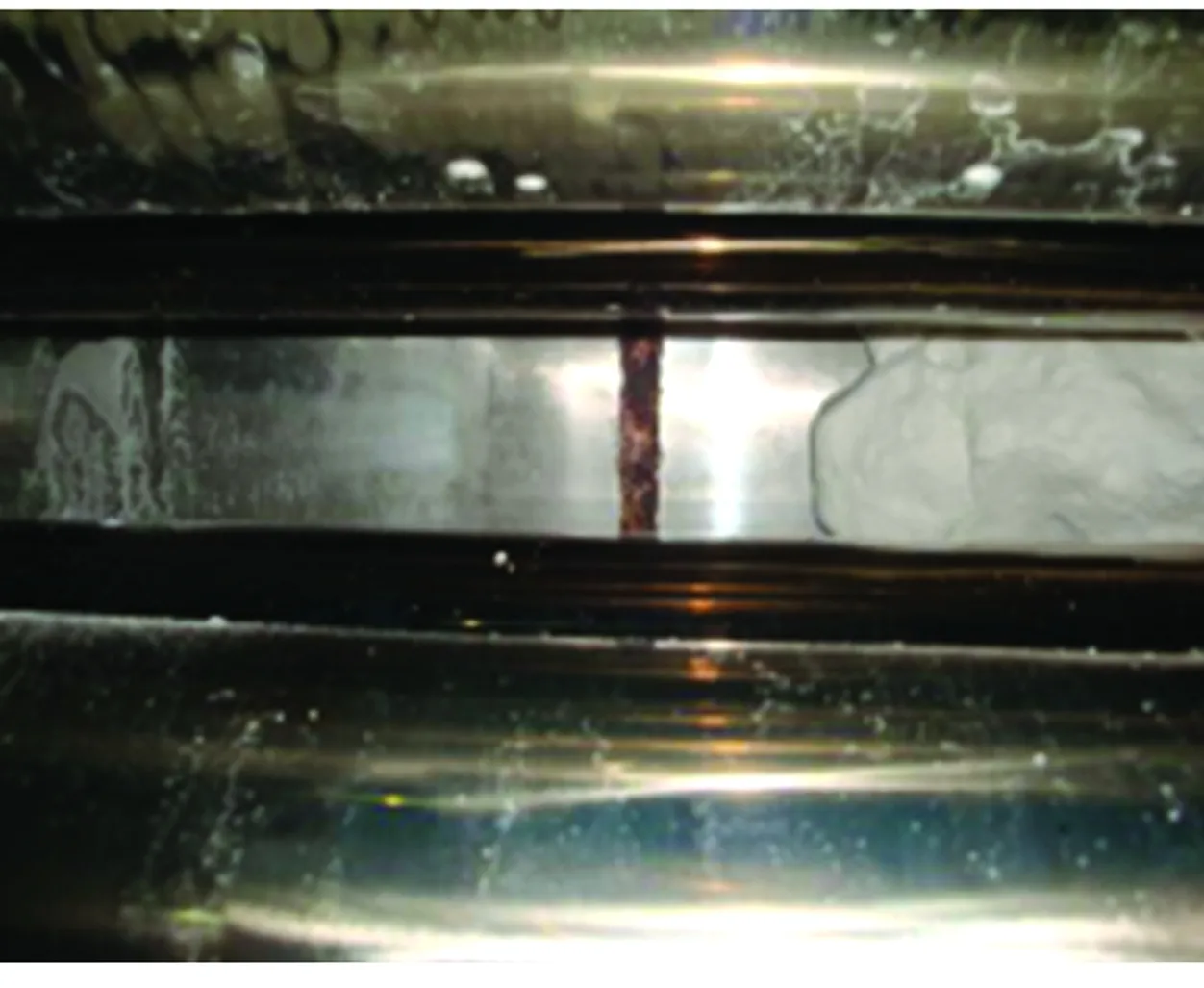

回转蒸汽列管式干燥机的结构及腐蚀位置见图5,腐蚀照片见图6和图7。

图5 干燥机腐蚀位置示意

图6 第五、六节筒体腐蚀

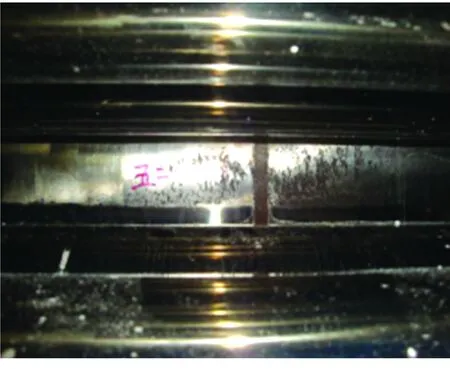

图7 第五节第2道焊缝腐蚀深度超过2 mm

筒体相对水平面略呈倾斜并以一定转速向某固定方向旋转。PTA湿物料由进料螺旋输送机送入筒体;随着筒体转动,湿物料受重力作用运行至较低一端,同时直接与筒体内部蒸汽列管接触,溶剂被加热蒸发。为加速干燥过程,出料端连续排气,将蒸发的溶剂带走【1】。由于湿物料介质中有含溴醋酸,因此使得PTA干燥机不锈钢筒体内衬板局部遭受严重腐蚀。

2.3.2 筒体腐蚀的原因分析

1) 干燥机的湿物料到达第五、六节筒体位置时,PTA湿物料的固液比接近25∶4,腐蚀介质浓缩富集。

2) 浆状物料粘附于筒体,为垢下腐蚀创造了条件(见图8)。

3) 壁温低于列管温度,产生电位差,使筒壁及连接件成为阳极。

如表1所示,实际干燥机列管的工作温度为进口145~150 ℃,出口140 ℃。列管表面基本无腐蚀。说明列管在此工作温度下,表面干燥,不粘料,因而不受腐蚀。

筒体工作温度为进口94~96 ℃,出口132~140 ℃;PTA出料温度为142 ℃。而筒体整体分布有常湿区段(94~100 ℃)、半湿半干区段(100~125 ℃)、干燥区段(125~142 ℃左右),其中第五、六节筒壁正好处于100 ℃左右的半湿半干区段,腐蚀介质成分浓缩富集,因此腐蚀严重。

图8 筒体上粘附有湿物料

3 改进措施

3.1 治理干燥机积料对策

1) 强化对离心机的检修维护,从检修质量上把关,确保转鼓和螺旋的配合精度;每次检修对转鼓和螺旋进行动平衡试验,减少机组的检修频次,把上游湿物料持续供给的周期延长。

2) 严格控制RVF的下料的湿含量在标准以内, 减轻干燥机的蒸发负荷。漂洗酸的添加, 必须进行精细化管理, 做到既满足工艺要求又不过量。对于RVF的工作状态加强关注, 制定合理的碱洗RVF的流程, 将RVF的转速控制在1.6 r/min 以下,并使浆罐的液位匀速缓降,以此来控制RVF的下料量。

3) 控制干燥机所有的蒸汽压力在设定的范围内,确保干燥机的蒸发效果。

4) 控制循环氮气量,做到既不夹带料又能把酸气带出,避免过滤机下料口堵塞。

5) 定期检查、保养干燥机敲击器,始终使其处于完好状态,避免进料端结壁。

6) 干燥机下料的风送系统的风压要符合要求,这样可以减少由于转阀积料影响干燥机下料不畅而引起积料的现象,从而避免转阀漏气向上窜、反顶下料口的情况出现。

7) 对于干燥机循环氮气流量的调节,首先要保持干燥机主体电流的稳定,然后分阶段提高循环氮气流量并观察干燥机与洗涤塔连接处的状态,如发现有物料结壁,需人工进行敲打并降低循环气量到上一个稳定点,并根据情况调整循环氮气量,使干燥机状态保持稳定、良好运转。对干燥机内部结构进行微调,拆去靠近“R”管处的挡料环内圈,降低干燥机料位。

3.2 干燥机下料端进汽疏水“R”管及中心管更新

由于干燥机下料端进汽疏水“R”管及中心管出现严重变形问题的主要原因就是“漏检”,为了使装置上已经使用19年左右的设备能够安全、稳定运行,需要进行全风险评估,把可能的部位全部列入监测评估范畴。

1) 利用每年的计划检修,对干燥机列管进行打压、列管测厚检查,薄弱部位着色检查,避免列管出现泄漏。

2) 委托专业院所每次检修时对干燥机进行腐蚀调查,重点检查“R”管及列管的腐蚀及减薄情况,并根据检测结果合理安排检修。

3) 与干燥机制造商进行技术交流,根据干燥机使用出现的问题对下料端进行改造,消除设计缺陷。

4) 利用每次停车机会对干燥机运转部件的内部进行深度检查、确认。

3.3 干燥机筒体腐蚀治理措施

3.3.1 抑制局部漏点腐蚀

针对干燥机筒体腐蚀,目前国内普遍采取的方法是整机更换、局部挖补、加衬板。如进行整机更换,投入至少2 000万元以上,给企业带来很大的经济负担;而局部挖补和加衬板的方法则不仅需抽出列管增加检修周期,而且施工要求高、检修费用大。经过比较分析,对筒体腐蚀严重部位采用局部提高温度、抑制腐蚀的方法,具有费用低、速度快、易于实施等特点。

3.3.2 提高筒体局部温度,减少露点腐蚀【2】

加热热源的特性直接影响干燥机壳体温度能否达到所需的温度,是加热装置的主要设计参数,所以确定适当的热源温度是加热装置有效运行的关键。经过腐蚀激励的分析,采用盘管局部加热干燥机壳体的方法,将筒壁温度加热至高于物料温度而使其不会形成露点凝结。但应用该方法时应注意加热热源温度不能过高,必须保证壳体材质的强度要求,即最高工作温度必须低于设计温度(150 ℃)。加热热源的温度选择受多个因素影响,考虑热源盘管加热干燥机筒壁的传热模式以及PTA装置实际情况,采用180 ℃的蒸汽冷凝液作为加热热源。

4 结语

虽然影响干燥机积料的原因有很多, 但通过系统治理, 干燥机积料问题得到了较理想的改善, 也积累了可借鉴的经验。干燥机下料端进汽疏水“R”管及中心管严重变形问题也给专业管理提出了一个重要课题, 并提醒管理者注意, 设备的检验要全面, 不可遗漏, 否则将会造成较大的损失。腐蚀问题是炼化设备普遍存在的问题, 仍需加大研究的力度, 不断找出新的防止腐蚀的方法, 确保炼化设备能够安全、 环保、 稳定、 创效地长周期运行。