PLC技术在家用烘干机中的应用

2020-01-07

(武汉船舶职业技术学院,湖北武汉 430050)

随着国民经济的发展,人们的生活水平不断提高。在家用家电领域,烘干机的使用需求越来越大[1]。目前常用的烘干机除了容量较大的柜式机外,最受欢迎的应为滚筒式烘干机。它在体积上比柜式机小,外形跟普通滚筒式洗衣机很像,可单独使用,也可与洗衣机组合。它是依靠滚筒转动,并通过吹热风使衣物中的水分快速蒸发,从而达到烘干衣物的目的。

传统的烘干机采用继电器、接触器等元器件的组装来实现控制,其元器件复杂多样,成本较高[2],一旦出现故障,难以找出故障点,维修困难,可靠性不高。PLC具有操作简单的特点,易于实现数字量和模拟量的自动控制和数据采集,可在少量的元器件的基础上,通过编制简单的程序完成复杂的动作[3]。本文介绍了一种基于PLC可编程控制器,实现全自动滚筒式烘干机的自动控制,提高系统的可靠性和稳定性。

1 烘干机的工作原理及过程

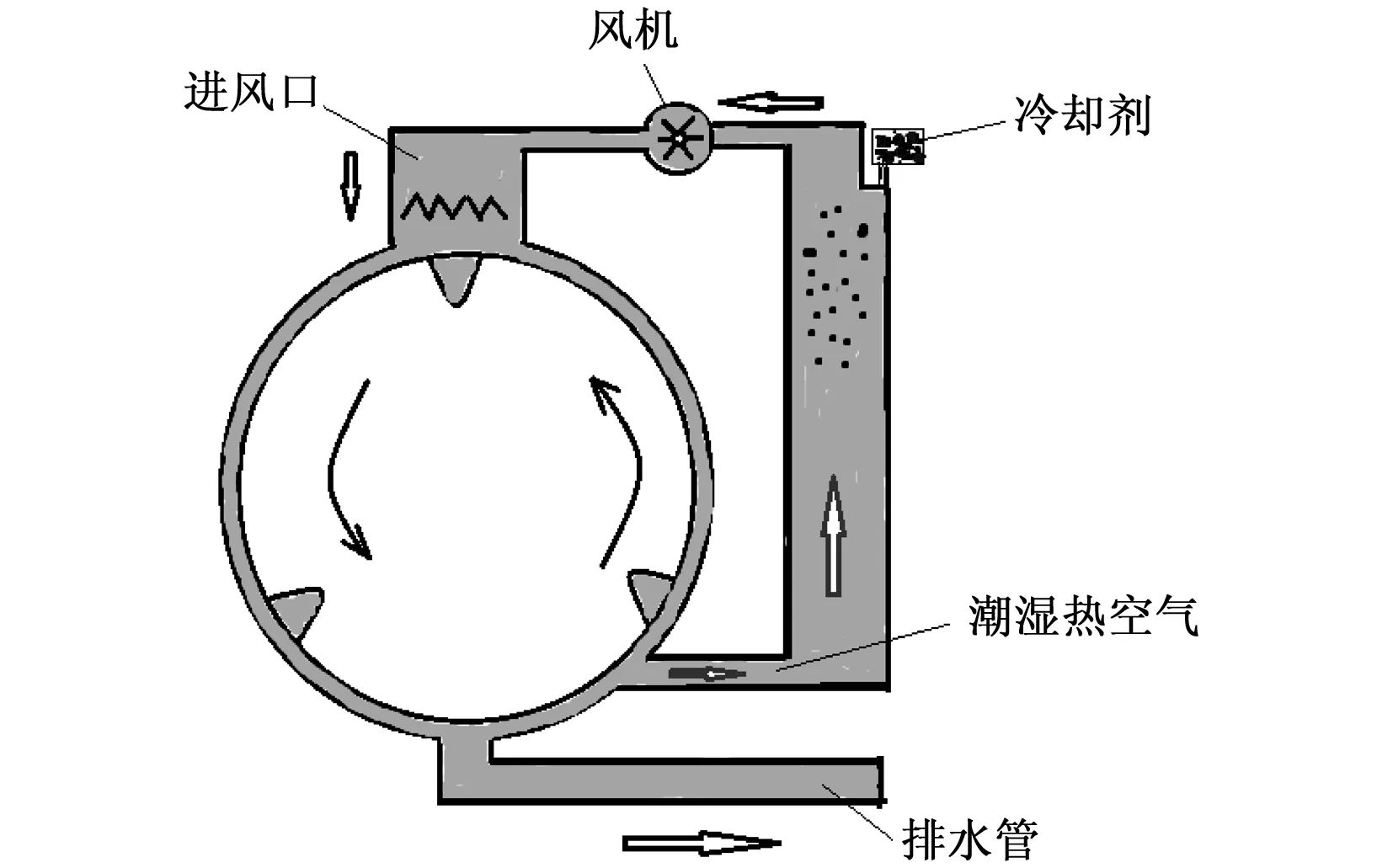

烘干机的工作原理是通过电动机的驱动,使烘干机内的滚筒旋转,滚筒内放置的衣物随着滚筒的正反转、上升、掉落,不断地运动从而将衣物抖散。同时,烘干机内安装有加热管,空气经过加热后,吹出干燥热风,将衣物内的水分带走,从而达到烘干的目的[4]。

烘干机内安装有温湿度传感器,当筒内温度低于65℃时,加热管正常工作,当温度高于65℃,烘干机发出报警,以防止衣物因温度过高而损坏,避免温度过高引起安全隐患。同时,温湿度传感器还可以用来感知出风口的湿度。筒内的温湿度通过温湿度传感器来检测,通过湿度的大小来判断衣物是否烘干[5]。

在烘干结束后,对筒内温度进行冷却[6]。烘干机的右上角装有冷却剂装置,烘干过程结束时加热管停止加热,风机保持转动,冷却剂开始发挥作用,在风机作用下使冷风吹向衣物,同时,滚筒保持转动,使衣物慢慢冷却。最后两台电机停止,烘干机停止工作。

2 全自动烘干机PLC控制系统

全自动烘干机的控制方式可分为手动控制和自动控制,本文只介绍一种全自动烘干机的衣物烘干过程。

烘干机结构简图如图1所示,烘干机靠近内筒处装有圆形加热管,内筒连接有风道,空气经过风道,在风机的驱动下,流向筒内。风机和滚筒由不同的电机来驱动,电机1控制风机单向转动,电机2控制滚筒正、反转,以实现衣物在不打结的情况下均匀烘干。右上角的冷却剂装置,在烘干机需要对衣物进行冷却的时候发挥作用。从烘干机内筒排出的潮湿热空气经过冷却剂后,温度降低,再通过风机的转动流向筒内,从而实现衣物的冷却。

图1 烘干机结构简图

2.1 全自动烘干机控制要求

全自动烘干机的控制要求如下:

① 烘干机接通电源后,按下启动按钮,首先启动指示灯亮,加热管接通,同时,风机开始转动,向筒内吹风。

② 5s后,滚筒正转10s后停2s,再反转10s,如此循环。

③ 当出风口排出的气体湿度在5%时,加热管停止加热,冷却剂装置开启。

④ 冷却时间达10分钟后,风机、滚筒停止转动,指示灯灭,蜂鸣器响5s后停止,整个烘衣过程结束。

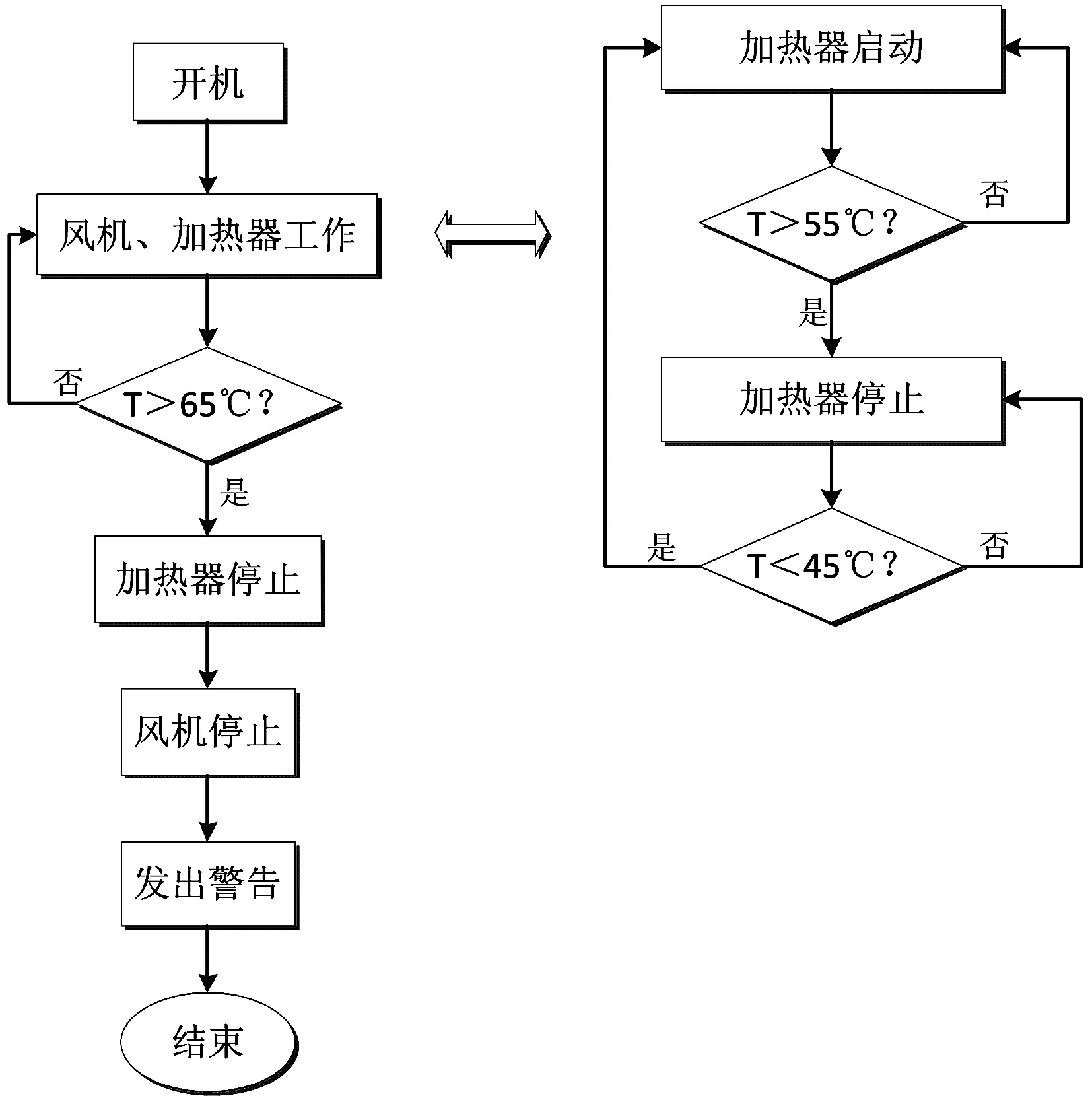

2.2 温度控制过程

烘干机筒内温度可自行设定,根据不同面料的衣物选择不同的温度进行烘干。本文烘干机工作温度设定为45℃~55℃。

① 接通电源,按下启动按钮后,加热管开始加热,温度开始不断上升。

② 当筒内温度到达设定温度上限值55℃时,加热管停止加热,温度逐渐下降。

③ 当筒内温度降到45℃时,加热管重新工作,使筒内温度升高……

④ 在烘干机工作期间,循环步骤2和步骤3,使温度控制在45℃~55℃之间。

⑤ 若烘干机出现故障,加热管温度不受控制,温度持续升高,当温度升高到65℃时,加热管停止工作,蜂鸣器报警。

烘干机温度控制流程图见图2所示。

图2 烘干机温度控制流程图

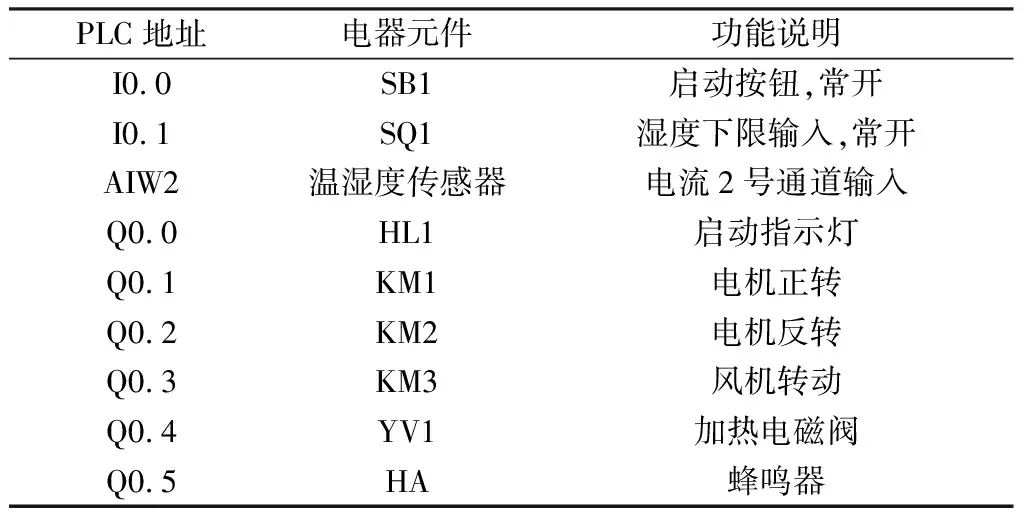

2.3 I/O元件地址分配及PLC硬件接线图

根据烘干机温度控制过程,系统需要模拟量输入输出对温度进行控制,所以,采用西门子S7-200 PLC进行程序设计和仿真时,需要用到模拟量扩展模块,本文选用CPU226及EM235模块进行编程。通过传感器进行温度采集,并通过变送器将传感器提供的信号转换为直流电流信号,从而利用PLC可编程控制器对温度进行有效控制。本文选用温湿度传感器HM-30,可以实现实时温湿度检测,它具有精度高、成本低、安装方便、稳定性好等特点。同时,本文选用了KSD9700系列温度开关,当温度升高至65℃时,该温度开关迅速动作,从而使蜂鸣器发出报警,保护系统正常工作。 I/O元件地址分配表如表1所示。

表1 I/O地址分配表

烘干机的PLC控制系统外部接线图如图3所示。

图3 烘干机的PLC控制系统外部接线图

2.4 顺序功能图设计

根据烘干机的控制要求,烘干机的控制为顺序动作,本文采用西门子200 PLC的顺序控制方法进行设计,在编写梯形图时,采用顺序控制法来编程设计[7]。起动前,采用顺序控制法进行编程;起动后,烘干机处于初始状态,初始步中,将顺序控制中所有输出线圈及计数器复位,顺序功能流程图如图4所示。需要指出的是,图中使用的计数器C0,计数次数为26次(1+25次),因循环1次需要10s+2s+10s+2s=24s,故此处采用循环执行该过程25次进行延时,表示加热管停止加热10min,即24x25=600s=10min。

图4 顺序控制功能流程图

2.5 梯形图程序及仿真

该系统的控制主要包括两大部分,温度控制和烘干过程顺序控制,分别对应模拟量和数字量,通过PLC控制程序的设计完成对两个部分的控制。

2.5.1温度控制

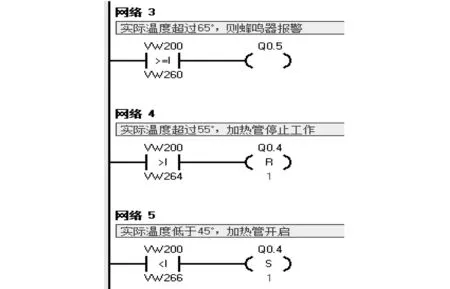

根据温度控制过程,温湿度传感器将采集到的温度转换成电流信号。模拟量输入模块将电流信号进行数字化处理后,送到PLC中进行编程处理,对温度进行控制。本文选用西门子EM235模拟量输入输出模块。输入通道选择第2路,输出通道选择第1路。本文设定温度范围为45℃~55℃。首先采用传送指令进行上电初始化,然后将温度模拟输入量AIW2进行转换,输出实际温度值VW200,最后将实际温度值与设定值进行比较,VW260中存放的是温度上限值65,VW266中存放的是温度下限值45。若实际温度超过65℃,则蜂鸣器报警;若实际温度超过55℃,加热器停止加热;若实际温度低于45℃,加热管开启;若实际温度等于50℃,则加热器保持当前状态。PLC温度控制程序如图5所示[8],该图只列出关键程序部分。

图5 温度控制程序

2.5.2烘干过程顺序控制

根据顺序控制图,烘干过程采用顺序控制法来编制梯形图,该方法思路清晰明了,易于读懂,便于修改和调试,可缩短系统编程时间。本系统梯形图如图6所示(网络1~15),该程序图完全结合顺序功能图而编制,具体过程见图4,此处不再赘述。

2.5.3程序仿真调试

通过仿真来验证程序设计是否正确。程序仿真结果如图7所示,当按两下启动按钮I0.0时,启动指示灯Q0.0亮,风机转动输出Q0.3、加热管Q0.4均点亮,5s后,滚筒正反转实现,Q0.1和Q0.2开始依次循环闪烁。当按下湿度下限开关I0.1时,加热管Q0.4熄灭,停止加热,此时Q0.1、Q0.2仍然循环闪烁。10分钟后,蜂鸣器Q0.5亮。5s后Q0.5灭,同时,Q0.0~Q0.4均熄灭,整个烘干过程结束。

图6 顺序控制程序

图7 程序仿真

3 结 语

本文设计了一个基于PLC可编程控制器的家用烘干机控制系统,从系统的设计中得出以下结论:

(1) 使用PLC可编程控制器实现烘干机自动控制程序设计,程序简单,功能强大,可以很好地掌握设备运行情况;

(2) 将PLC控制系统的硬件和软件相结合,可以有效地对烘干机进行控制,实现其功能;

(3) 采用温湿度开关对烘干机内的温湿度进行测量和采集,可以判断烘干是否到位,同时,还能控制温度在一定范围内,保证烘干过程安全可靠。