PLA/杨木粉木塑复合材料的配方优化与力学性能研究

2020-01-07葛正浩邹辛祺常玉珍

葛正浩,邹辛祺,陈 威,常玉珍

(陕西科技大学 机电工程学院,陕西 西安 710021)

0 引言

随着环保力度的不断加大,世界各国都在最大限度地减少对化石燃料基聚合物的依赖程度,PLA作为一种具有生物降解功能的绿色环保聚合物材料逐渐受到学者们的重视[1-3].相比其他材料,聚乳酸最突出的特点是在自然界的可循环性.然而脆性大、结晶能力弱等缺陷限制了PLA在工业方面的应用,目前制约PLA材料发展的重要因素之一是力学性能不足[4,5].因此,发展和研究制备满足力学性能的PLA复合材料具有显著意义.与此同时,资源危机和生态问题引发了全世界对可持续发展和保护生态环境的热潮,许多满足环保要求的新材料不断涌现[6-9],其中木塑复合材料是一种很有发展潜力的新型材料,木粉的加入在降低塑料表观密度同时降低成本,扩大其应用范围[10-14].PLA/木塑复合材料越来越成为研究热点.学者们以PLA为基体,木塑为填料,添加不同助剂以进一步提高其力学性能.

杨龙[15]研究了木粉、甘油对PLA/木粉复合材料力学性能的影响.结果表明,改变木粉的比例时,木粉和聚乳酸的比例为3∶7时,复合材料的力学最佳.该实验还以甘油、乙二醇和聚乙二醇400为相容剂,探索改善复合材料中木粉与聚乳酸的相容性.结果表明:选用甘油为相容剂时,木粉和聚乳酸的相容性更好.当甘油的用量为6%时,木粉和聚乳酸的相容性最佳,复合材料的力学性能最优;酒巧娜等[16]研究了增韧剂PBS对两种新型聚乳酸复合材料性能的影响,结果表明:当PBS添加量为10%以上,复合材料的力学性能较好,当添加量为25%时,力学性能达到稳定;刘淑琼等[17]研究了不同增塑剂对PLA复合材料的性能影响,结果表明:多种增塑剂均有利于提高复合材料的力学性能,当增塑剂含量为9%时,力学性能最优.

目前,学者们主要研究了单一助剂变量对PLA/木塑复合材料的影响,关于添加多种助剂对PLA复合材料力学性能的影响研究还较少.基于此,本研究在此基础上,选择学者们研究单一助剂最优含量的近似值,以PLA为基体,杨木粉为填料,甘油为相容剂,DOP为增塑剂,PBS为增韧剂并逐一改变四种填料添加量,研究其添加量对PLA/木塑复合材料力学性能的影响,最终获得改善力学性能的PLA/杨木粉复合材料.为绿色环保材料PLA/杨木粉基复合材料的应用提供一定的理论依据,同时也为后期的进一步研究提供可靠依据.

1 实验部分

1.1 实验材料及制备

1.1.1 实验材料

本实验采用的PLA基础粉末为工业级,深圳光华伟业实业有限公司;填料采用直径为50目的工业级杨木粉,黑龙江省拜泉县木塑复合材料基地;相容剂采用分析纯等级的甘油郑州佳荣化工产品有限公司;增韧剂采用PBS购于日本昭和3001;增塑剂采用分析纯等级的DOP无锡市亚泰联合化工有限公司.

1.1.2 材料的制备

将50目的杨木粉放入干燥箱中80 ℃下干燥4 h,PLA在50 ℃下干燥2 h,后放入高速混炼机在120 ℃,1 500 r/min参数下共混15 min,后在注射机锁模(压力为150 MPa,螺杆进料量45),保压时间12 s,温度控制三段(170 ℃、170 ℃、165 ℃)下进行注射成型.

1.2 实验设备及性能测试

1.2.1 实验设备

本实验中,塑料制备采用的全自动注射塑料成型机,TT1-130F2V,东华机械公司;干燥箱设备型号为101A-1B;称重使用的电子秤,202-2,上海实验仪器总厂;力学性能测试使用了拉伸试验机,CMT-5105,深圳市新三思材料检测有限公司;悬臂梁冲击试验机XJU-22,君瑞仪器设备有限公司.

1.2.2 性能测试

拉伸性能按GB/T1040.1-2006进行测试,弯曲性能按GB/T9341-2008进行测试,悬臂梁冲击性能按GB/T1043.1-2008进行测试,采用扫描电子显微镜观察复合材料断面形貌.

1.3 实验设计

实验以PLA为基体,杨木粉为填料,甘油为相容剂,DOP为增塑剂,PBS为增韧剂,逐一改变四种填料添加量,共设计并制备12组复合材料(12组复合材料组分设计见表1).

首先,本研究以PLA为基体,通过添加填料杨木粉以实现增韧和降低成本的目的,制备出杨木粉添加量为10%、20%、30%的复合材料,并对其进行性能测试,优化杨木粉成分.但杨木粉的加入使复合材料的弯曲和拉伸性能有所下降,为改善其弯曲和拉伸强度,实验在PLA-杨木粉复合材料的基础上,添加不同含量(3%、6%、9%)的相容剂甘油,制备出PLA-杨木粉-甘油复合材料,以期提高材料复合相之间的相容性,以提高复合材料力学性能.但甘油的添加却使得复合材料韧性有所下降.

为了进一步在保持拉伸和弯曲强度的前提下改善其韧性,实验在此基础上分别添加5%、8%、11%的增塑剂DOP,并进一步添加25%、35%、45%增韧剂PBS,以期进一步提高材料的韧性,实现复合材料的总体成分优化.每组配方做三组测试取平均值.同时,利用电子扫描显微镜(SEM)对微观形貌进行观察,结合试验数据,揭示复合相在材料中的作用机理.

2 结果与讨论

2.1 杨木粉添加量对木塑复合材料的力学性能影响研究

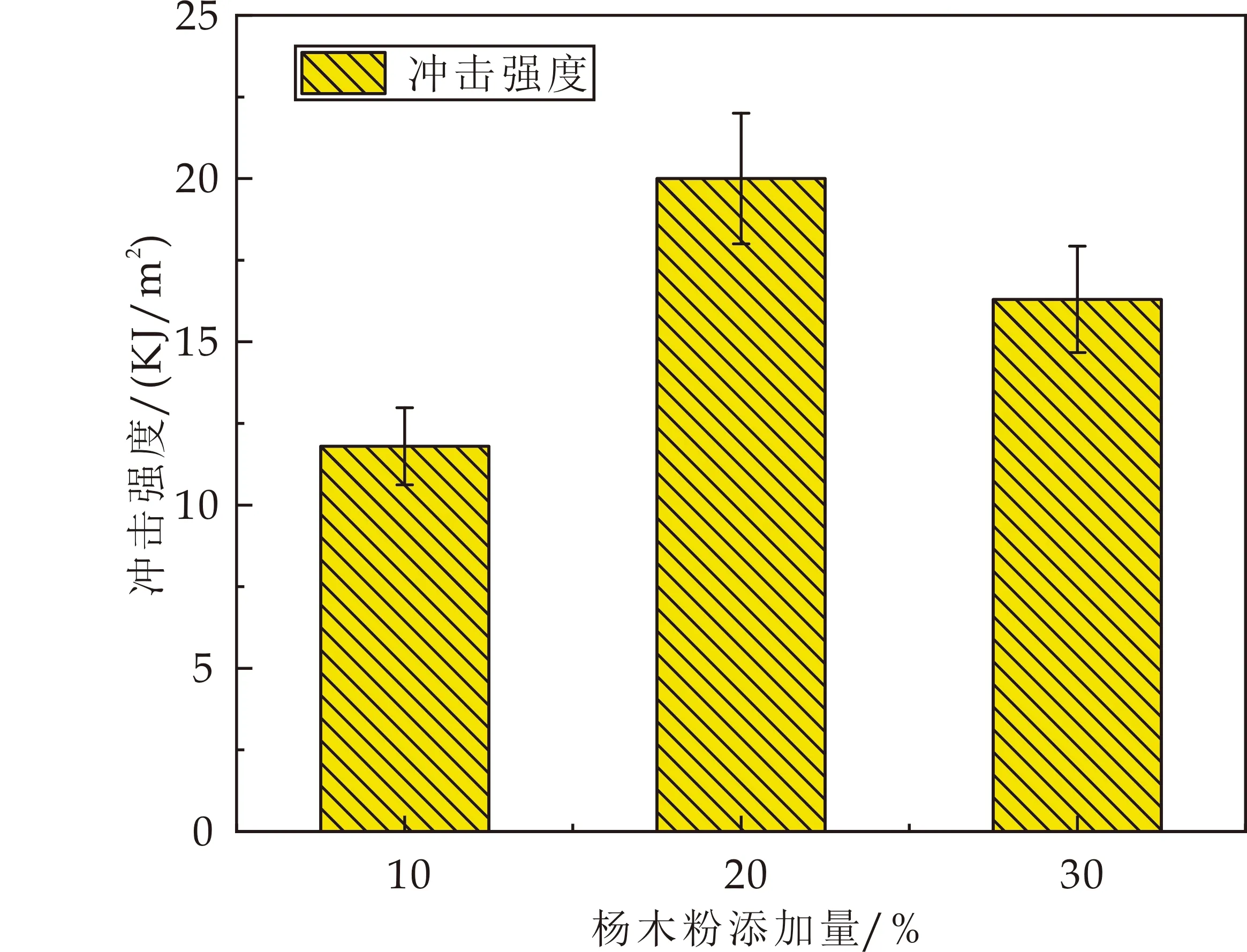

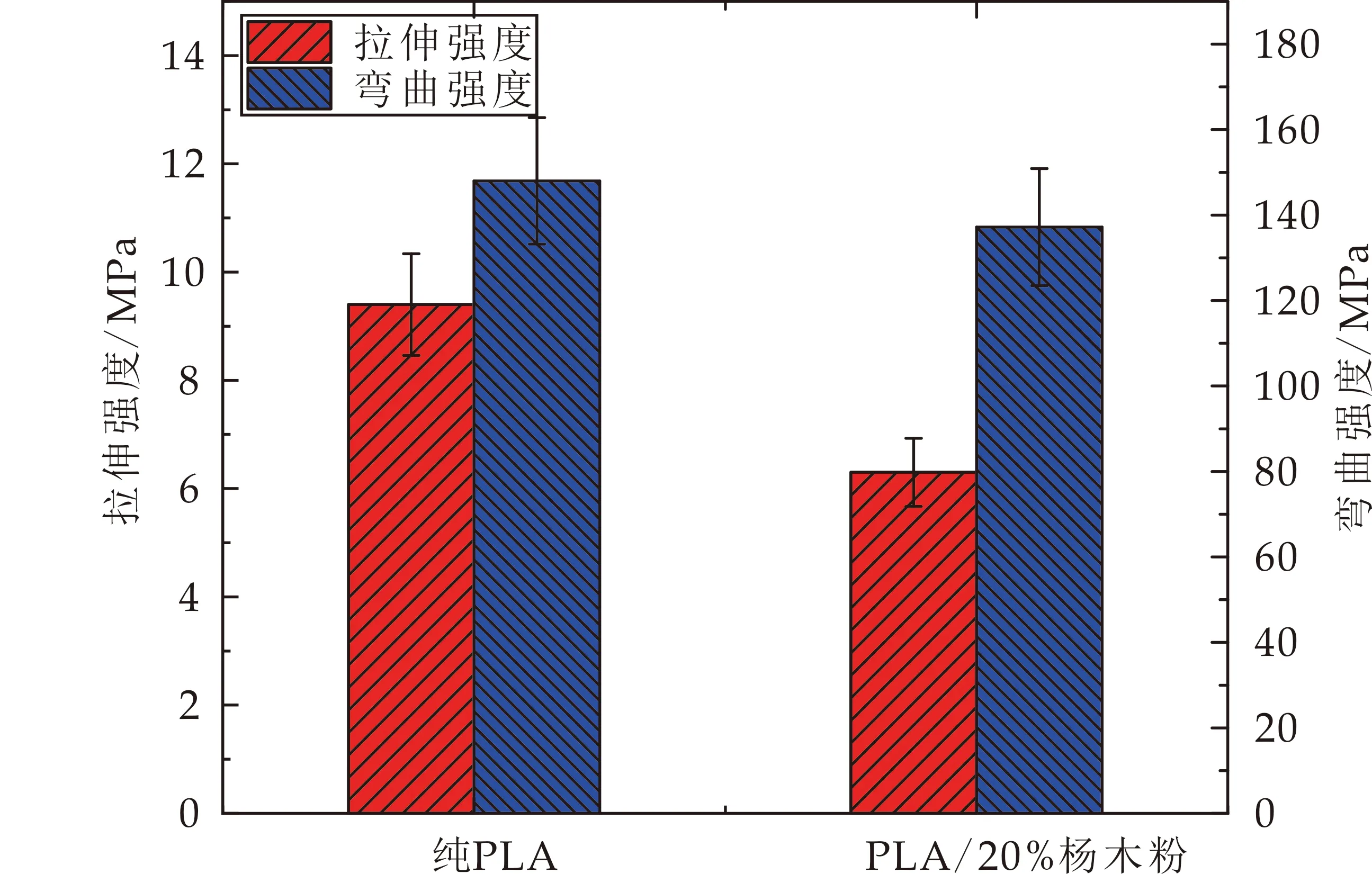

添加不同含量杨木粉的复合材料的力学性能如图1所示.由图1可知,随着杨木粉含量的增加,拉伸强度、弯曲强度以及冲击强度均随杨木粉的增加而呈先上升而后下降的趋势.尤其当杨木粉含量为20%时,其强度与韧性均较好.

(a)拉伸强度、弯曲强度

(b)冲击强度图1 不同杨木粉添加量复合材料的力学性能

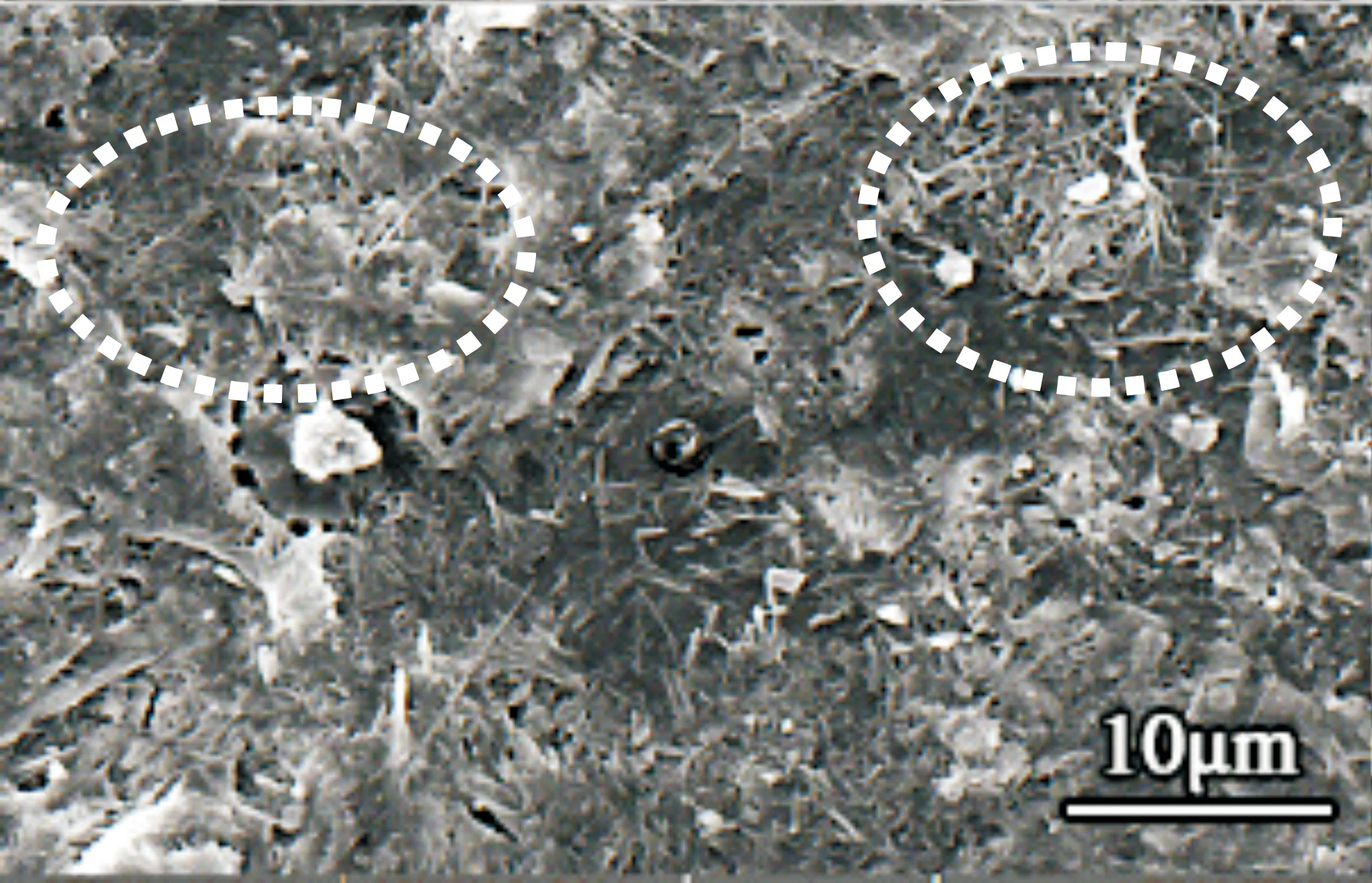

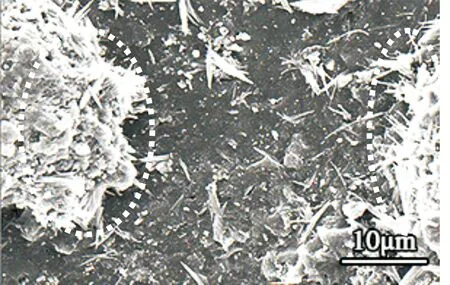

PLA-杨木粉复合材料的拉伸断面如图2所示.由图2可知,随着杨木粉含量的增加,断面呈现出的杨木粉纤维逐渐明显.尤其是当杨木粉含量为20%时,杨木粉纤维分散在PLA基体中,PLA充分包裹住杨木粉纤维,且断面有纤维拔出的痕迹,见图2(b).其他学者们亦发现,PLA与加入的杨木粉会充分的互相包裹,进而发生机械互锁,提高其强度与韧性.当杨木粉含量进一步增至30%,断面未见明显的纤维拔出的现象,且断面较为平滑,见图2(c).分析认为,杨木粉含量较多时易发生团聚,无法起到良好的增韧与强化作用.同时亦有可能,杨木粉的极性羟基与聚乳酸的非极性分子相容性较差[15],过多的杨木粉促使基体与复合相之间形成弱界面,无法起到增韧强化的作用.

(a)10% 杨木粉添加量

(b)20% 杨木粉添加量

(c)30% 杨木粉添加量图2 不同含量杨木粉的PLA/杨木粉复合材料断面微观形貌图

2.2 甘油含量对木塑复合材料的力学性能影响

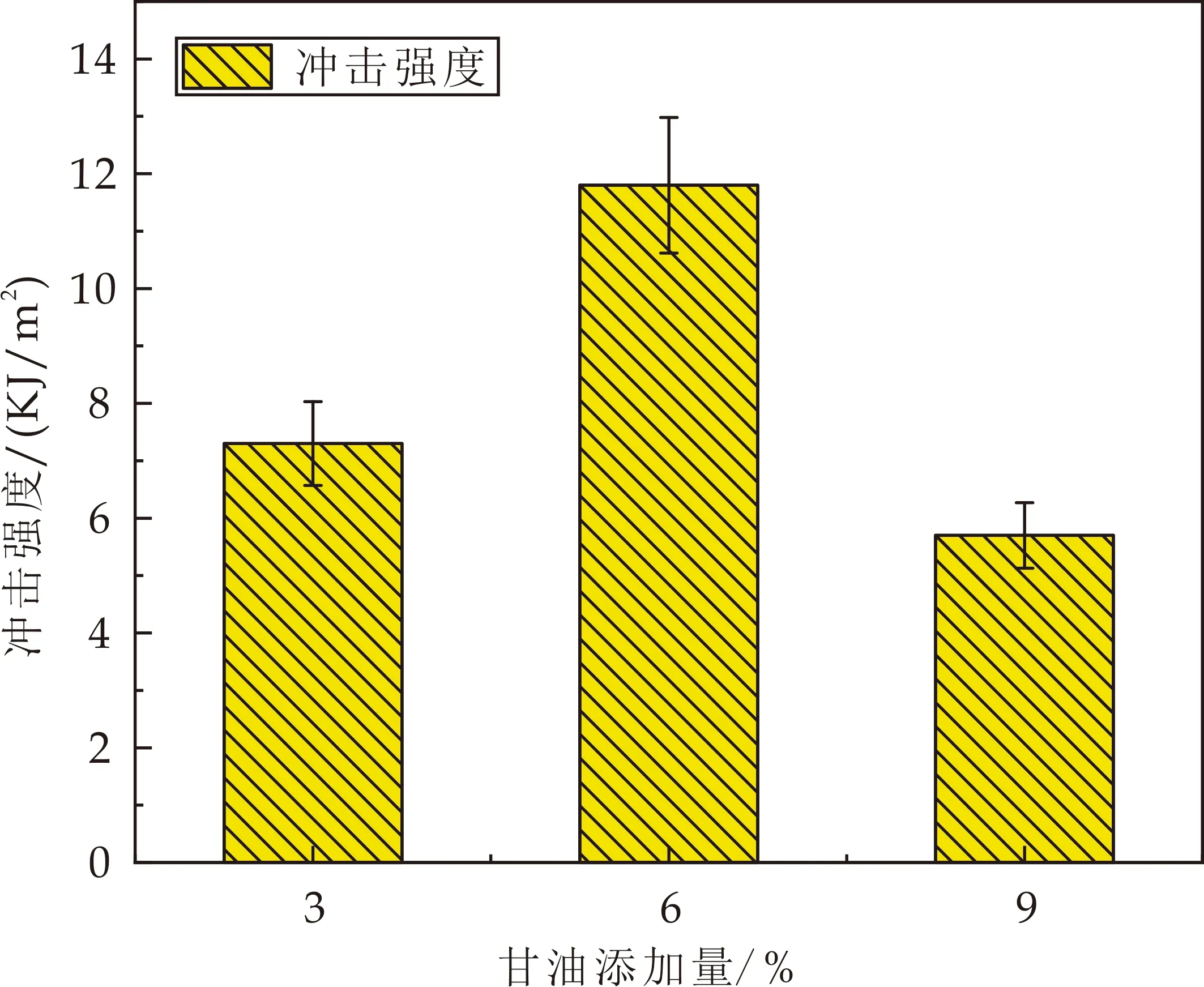

杨木粉的添加提高了纯PLA的韧性,但弯曲强度以及拉伸强度相较纯PLA有所降低,为进一步提高其强度,本研究在PLA-杨木粉复合材料的基础上,添加不同含量(3%、6%、9%)的相容剂甘油,制备出PLA-杨木粉-甘油复合材料,以期获得较好的力学性能.复合材料力学性能如图3所示.由图3可知,随着甘油含量的增加,拉伸强度、弯曲强度以及冲击强度均随甘油的增加而呈先上升后下降的趋势.尤其当甘油含量为6%时,强度有所提高,但韧性较仅添加杨木粉的复合材料有所下降.

(a)拉伸强度、弯曲强度

(b)冲击强度图3 不同甘油用量复合材料的力学性能

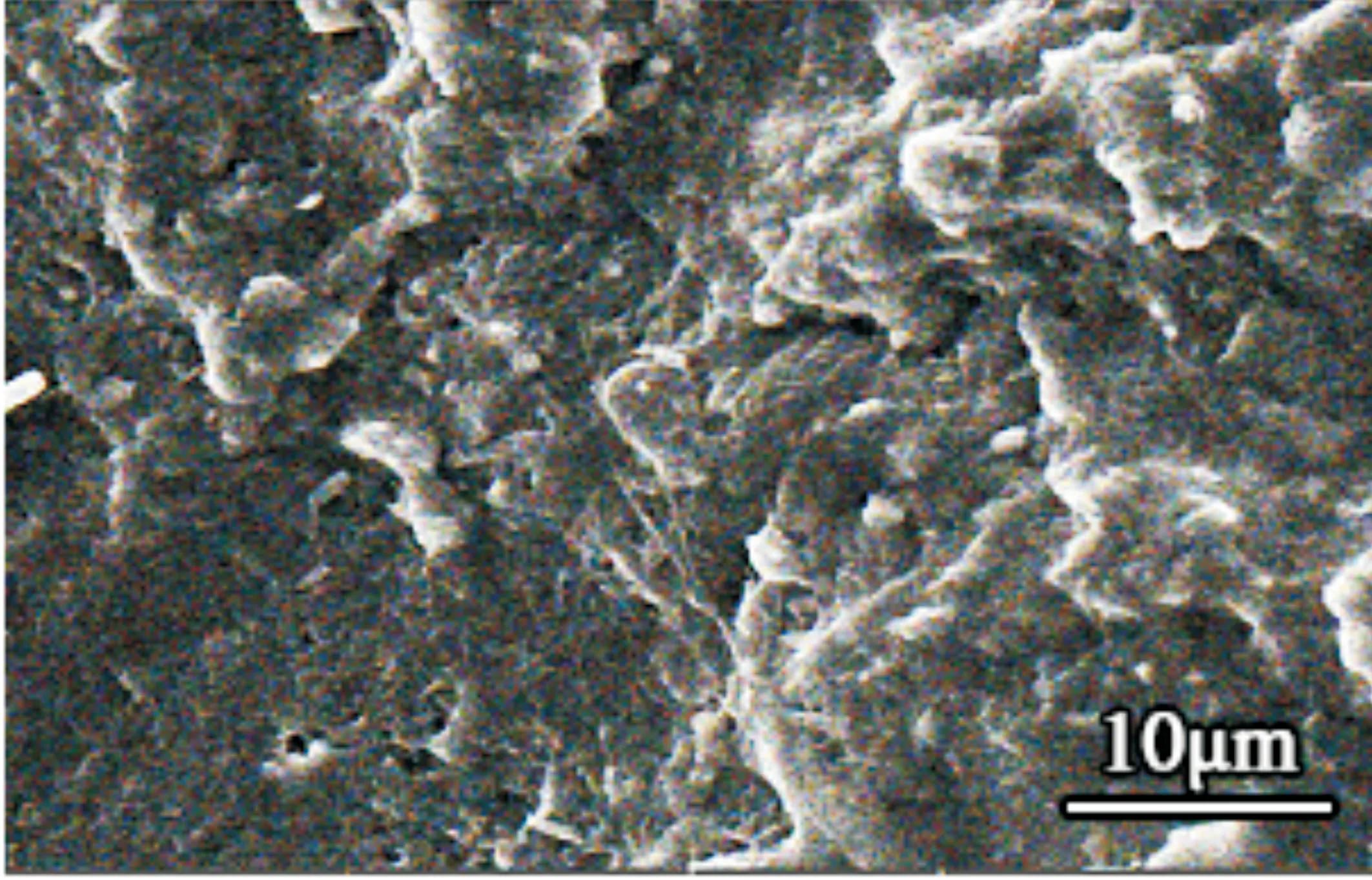

试样拉伸断面的微观组织图如图4所示.随着甘油含量的增加,复合材料断面所展示两相相容性逐渐改善.当甘油添加量为3%时,PLA-杨木粉相容性较差,两相界面清晰,并有很多细小的微粒分布在断面上,见图4(a).当甘油含量进一步增加至6%时,复合材料断面两相相容性明显有所改善,虽有孔洞,但断面较为平滑,见图4(b),两相相容性较好.分析认为,甘油作为相容剂,能够帮助杨木粉分散在PLA基体中,增加两者之间的化学粘接性,柔顺PLA分子链,提高复合材料的相容性,一定程度上提高复合材料的力学性能.但断面相比图2(b),明显纤维拔出的痕迹减少,韧性较未添加甘油时有所降低.当甘油含量进一步增加至9%时,虽断面较为平滑,但可明显看出PLA晶体上出现裂纹,见图4(c).分析认为,这是由于过多的甘油浸入到PLA晶体中,破坏了晶体结构[15],导致复合材料的力学性能及韧性降低.

(a)3% 甘油添加量

(b)6% 甘油添加量

(c)9% 甘油添加量图4 不同甘油含量的PLA/杨木粉复合材料断面微观形貌图

2.3 DOP含量对木塑复合材料的力学性能影响

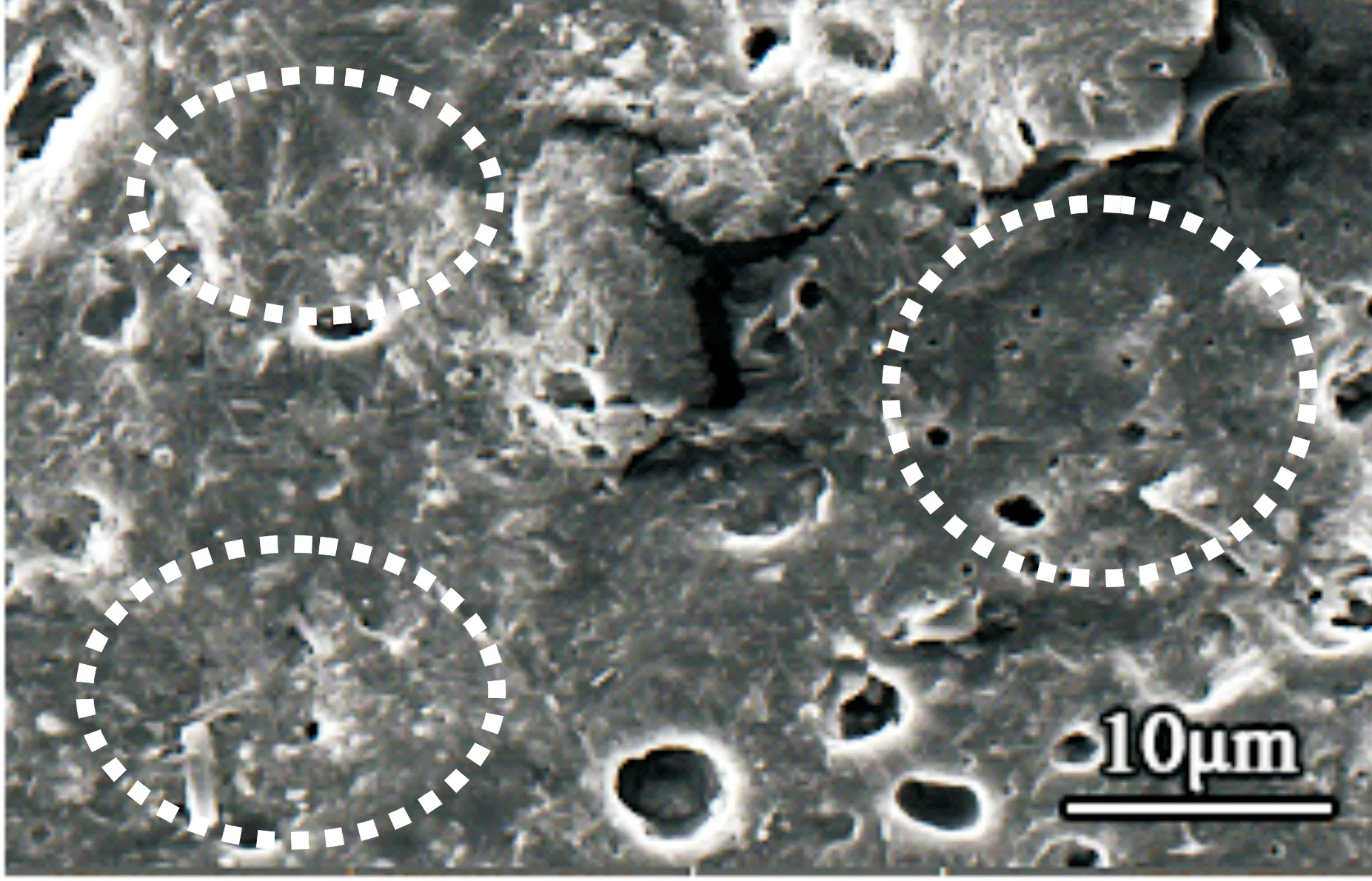

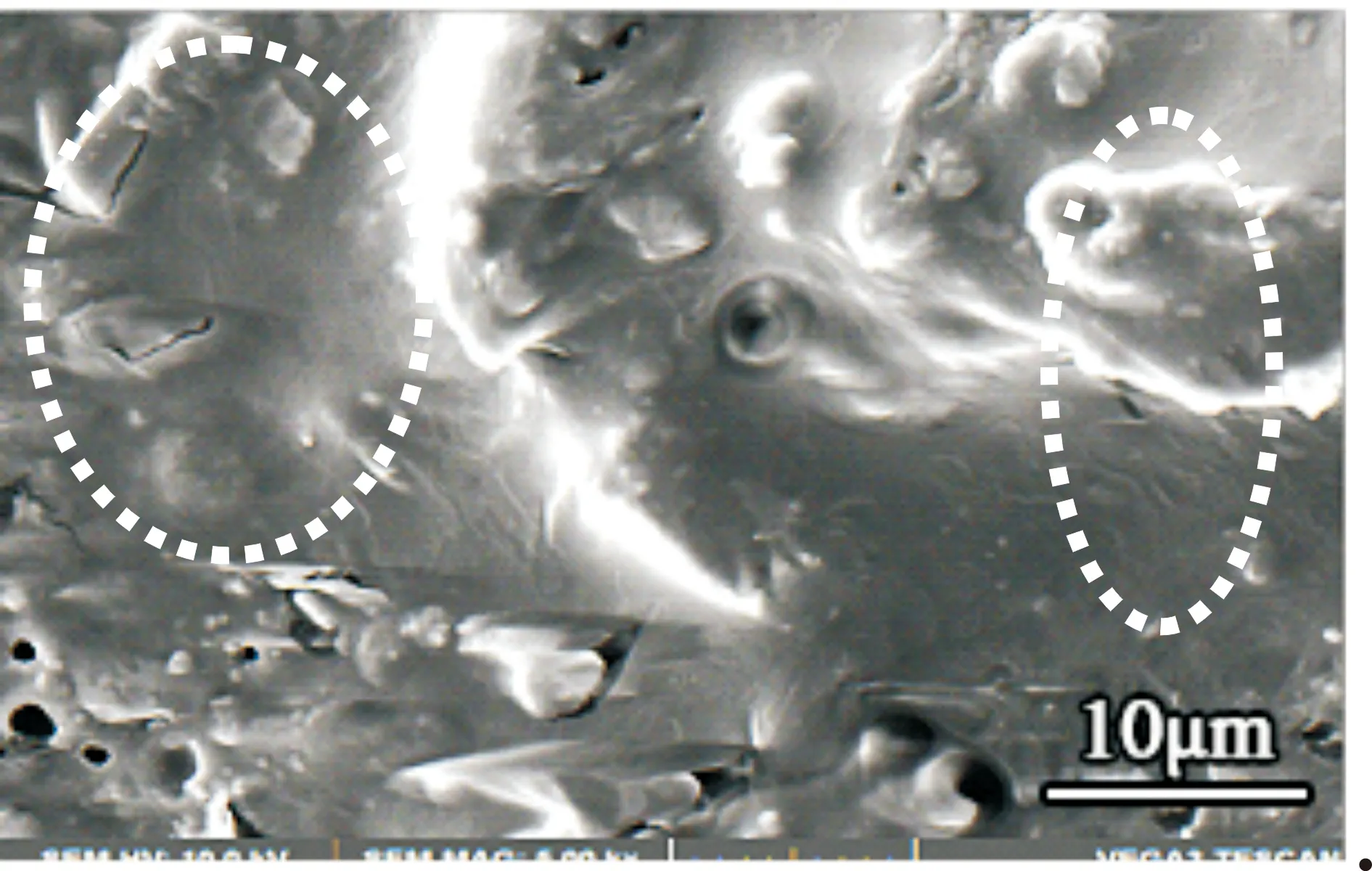

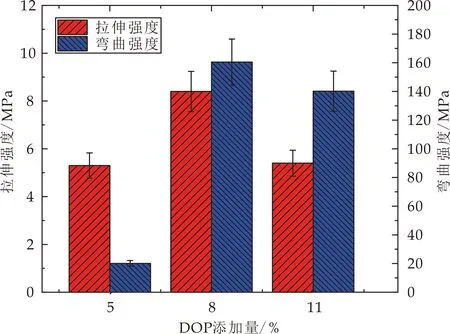

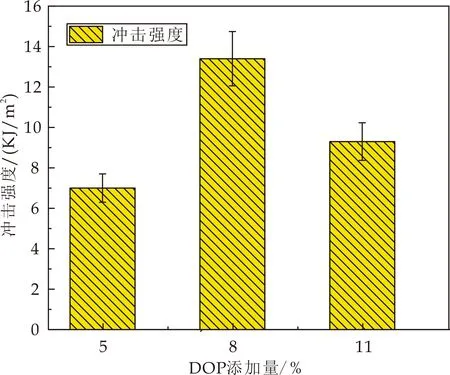

添加甘油的复合材料韧性较未添加前有所降低,为了增加其韧性,实验在PLA-杨木粉-甘油复合材料的基础上,分别添加5%、8%、11%的增塑剂DOP,以期提高材料的塑韧性,优化DOP成分.复合材料力学性能如图5所示.由图5可知,随着DOP含量的增加,三个力学性能指标均呈现先增后减的趋势.尤其当DOP添加量为8%时,复合材料力学性能及韧性较未添加DOP前均有提高.

不同DOP含量的复合材料试样拉伸断面微观组织图见图6所示.随着DOP的增加,复合材料断面的纤维形貌逐渐明显.尤其是当DOP含量为8%时,断面明显有大量纤维拔出的痕迹,见图6(b),这是由于DOP可降低复合材料脆性,增大材料韧性,提高承载强度.在适量DOP的作用下,PLA与DOP低分子化合物相互溶解,DOP的小分子会插入聚合物分子链之间,削弱聚合物分子间的次价键的移动性,降低了聚合物分子链间的缠结,从而使塑料的塑性增加[16].当DOP含量进一步增加至11%,断面未见明显纤维拔出的现象,且断面较平滑,有明显团聚现象.分析认为,当DOP含量较多时,易使复合材料中的纤维团聚,形成较弱的结点,使力学性能及韧性略有降低.

(a)拉伸强度、弯曲强度

(b)冲击强度图5 不同DOP用量复合材料的力学性能

(a)5% DOP添加量

(b)8% DOP添加量

(c)11% DOP添加量图6 不同DOP含量的PLA/杨木粉复合材料断面微观形貌图

2.4 PBS含量对木塑复合材料的力学性能影响

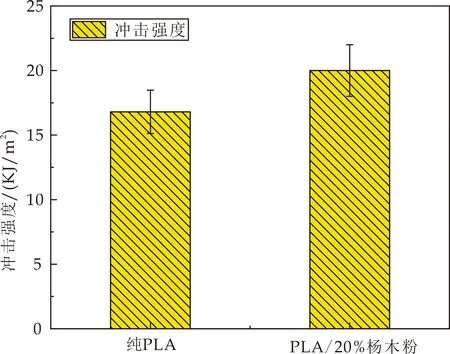

添加了DOP的复合材料韧性有所改善,但相较仅添加杨木粉的复合材料,韧性仍有不足,为了进一步提高其韧性,实验在PLA-杨木粉-甘油-DOP复合材料的基础上,分别添加25%、35%、45%的增韧剂PBS,实现复合材料的总体成分优化.复合材料力学性能如图7所示.由图7可知,随着PBS含量的增加,三个力学性能指标均呈现先增后减的趋势,尤其是PBS添加量为35%时,力学性能及韧性均最好,且相较未添加PBS前力学性能均达到最好.

(a)拉伸强度、弯曲强度

(b)冲击强度图7 不同增塑剂(PBS)用量复合材料的力学性能

不同PBS含量木塑复合材料断面微观形貌图如图8所示.由图8可以看出,随着PBS含量由25%增加到35%时,断面形貌的连续性有所加强.当PBS含量为25%时,杨木粉分布欠均匀,且有团聚现象,试样力学性能较差.当PBS添加量进一步增加到35%时,团聚现象明显减弱,可以看到有少量的杨木粉纤维拔出,见图8(b).分析认为,在6%甘油、8%DOP与35%PBS的相互作用下,两种材料发生一定程度的交联及其它化学反应,从而保留了较好的增韧与力学强度[16].随着PBS添加量的进一步增加,断面出现了很多孔洞且不平整,见图8(c).分析认为这是由于杨木粉表面含有大量的亲水性羟基,与大量的非极性PBS分子相容性较差[16],在复合材料内部形成大量的空隙,导致复合材料力学性能降低.

(a)25% PBS添加量

(b)35% PBS添加量

(c)45% PBS添加量图8 不同含量PBS的杨木粉/PLA木塑复合材料断面微观形貌图

2.5 添加填料或助剂前后力学性能对比

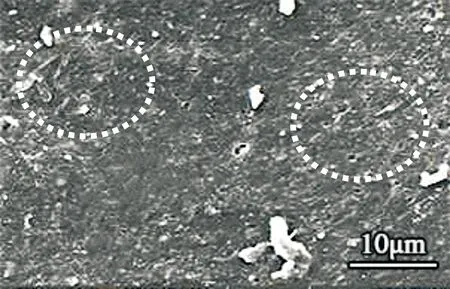

添加20% 杨木粉的PLA/杨木粉复合材料与纯PLA力学性能对比图如图9所示.由图9可以看出,杨木粉的添加除降低成本外,还可以改善复合材料的韧性.但拉伸强度和弯曲强度略有降低.在此基础上,本文通过实验逐一改变不同助剂的添加量,以期在保持韧性的同时,提高复合材料的弯曲强度和拉伸强度.

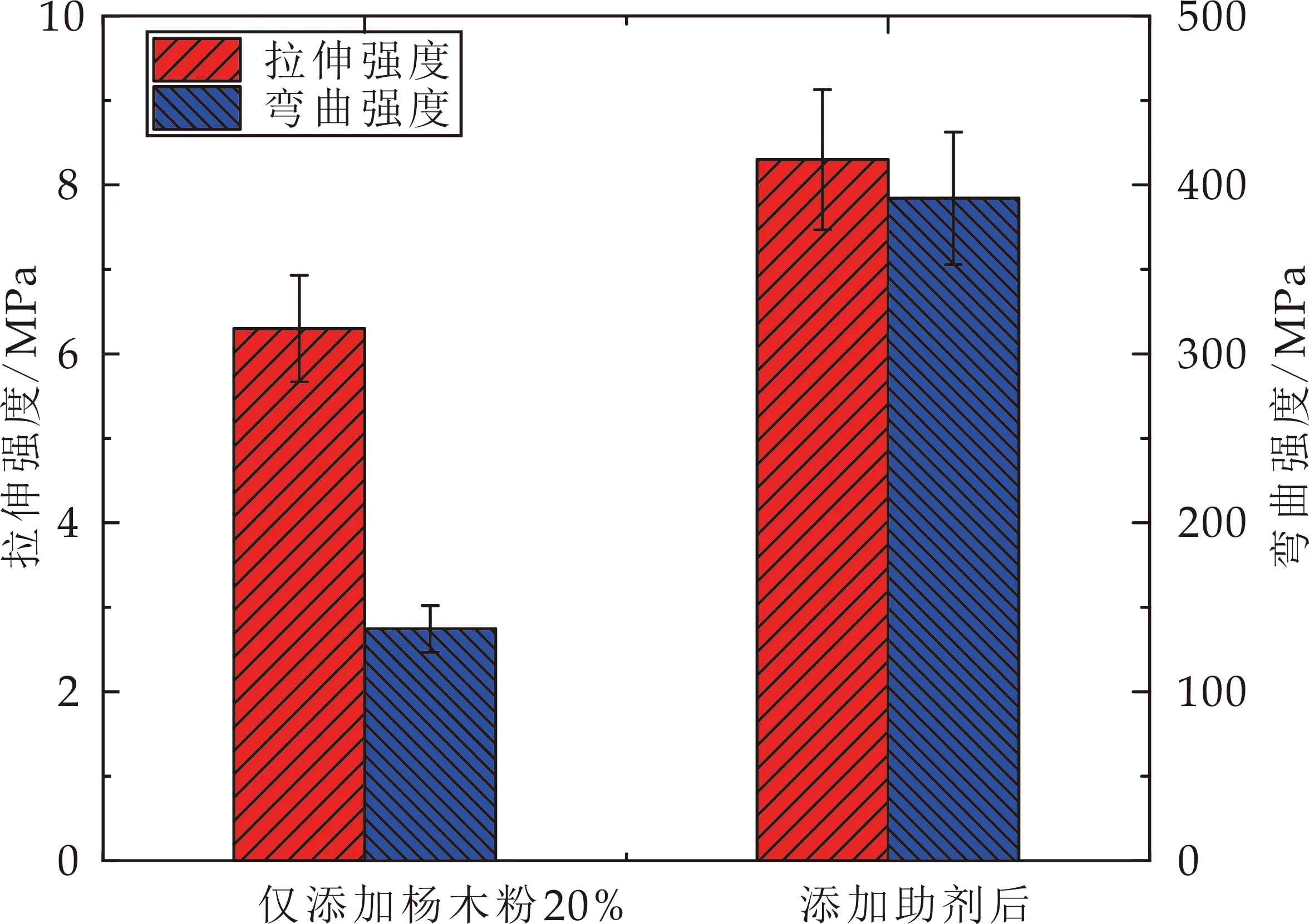

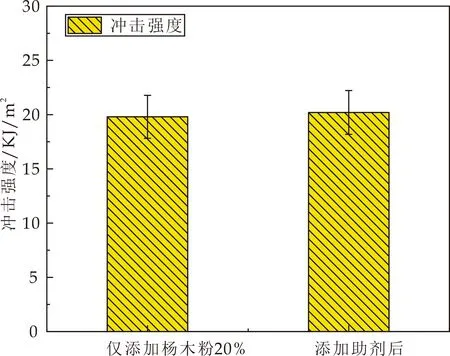

通过实验得出结论,当添加6%甘油、9%DOP、35%PBS的复合材料力学性能最佳.其与改善前仅添加杨木粉的复合材料力学性能对比,如图10所示.由图10可知,三种助剂相互作用,在保留复合材料韧性的同时,改善了其弯曲性能与拉伸性能.

(a)拉伸强度、弯曲强度

(b)冲击强度图9 添加填料前后力学性能对比

(a)拉伸强度、弯曲强度

(b)冲击强度图10 添加助剂前后力学性能对比

3 结论

通过探究填料杨木粉添加量以及各助剂添加量对复合材料力学性能的影响及断面微观形貌图分析,得到如下结论:

(1)填料杨木粉能够增强复合材料的韧性,但弯曲强度和拉伸强度有所降低.在三个添加量中,当杨木粉添加量为20%时,复合材料力学性能最佳.随着木粉添加量的进一步增加,复合材料力学性能下降,这主要是由于过量的木粉产生团聚现象,使得复合材料的强度降低.

(2)添加不同的助剂对复合材料力学性能影响有明显不同,甘油可以增强复合材料两相间的相容性,使复合材料弯曲、拉伸性能有所提高,但会在一定程度上降低复合材料韧性.DOP和PBS可有助于提高复合材料韧性,添加后的复合材料相较未添加两者的复合材料冲击强度提高77%.不同添加量的助剂间相互作用相互影响,最终使复合材料力学性能得到最优化.

(3)相对于优化前仅添加杨木粉的PLA/杨木粉木塑复合材料,当添加6%甘油、8%DOP、35%PBS时得到的复合材料在保留较好韧性的同时改善了其强度性能.