Fe3O4/RGO/纤维素复合膜的制备及其催化性能研究

2020-01-07张素风刘丽娜赵梦珂

侯 晨,李 豪,张素风,刘丽娜,赵梦珂

(陕西科技大学 轻工科学与工程学院 轻化工程国家级实验教学示范中心 陕西省造纸技术及特种纸品开发重点实验室 中国轻工业纸基功能材料重点实验室,陕西 西安 710021)

0 引言

在过去的几十年里,工农业的快速发展给环境造成了巨大的破坏,其中包括水污染问题.研究表明,废水中含有多种有机污染物,尤其是染料污染物,对人类健康造成很大的威胁[1,2].因此,废水的处理是非常必要的.高级氧化工艺(AOPs)可在室温常压下,产生高氧化性的羟基自由基(·OH)、硫酸根自由基(SO4·-)等,从而无选择性的高效降解有机污染物,被证明是去除有机污染物的最有前景的方法之一[3,4].在AOPs中,基于SO4·-的高级氧化工艺(SR-AOPs)受到越来越多的关注,因为与基于·OH的AOPs相比:(1)SO4·-具有更高的氧化电位从而显示出更强的氧化能力;(2)SO4·-具有更广泛的pH应用范围和更长的半衰期,更适合实际应用[5].

最近,过氧化单硫酸盐(PMS)作为一种性质稳定且氧化能力强的氧化剂(E0= 1.75 V),已被广泛用于提供SO4·-.但是其直接与染料反应过慢,因此,催化是有必要的.Fe3O4由于高催化能力,顺磁性和低毒性等独特性质,通常用于SR-AOPs[6].然而,Fe3O4纳米颗粒在制备过程中由于强磁性和分子间偶极作用,Fe3O4容易聚集从而导致纳米颗粒的分散性降低.将Fe3O4负载在载体上被证明是提高纳米粒子的分散性的一种有效的方式[7-10].氧化石墨烯(GO)由于其大的比表面积、良好的电子转移能力且表面含有较多的含氧集团常可作为纳米粒子的成核生长的位点,常被选为载体材料来提高纳米颗粒的分散性[10,11].另一方面,催化反应结束后,Fe3O4纳米颗粒的回收需要额外的外部条件来实现,回收效率有待提高,因此有必要将Fe3O4纳米颗粒固定在主体材料中来提高催化剂的回收效率.纤维素由于其来源广泛,价格低廉,可回收利用可用作主体材料来提高纳米粒子的可回收性[12,13].纤维素膜材料具有多孔的结构、制备简单,并且纤维素膜中的含氧集团可以帮助固定纳米粒子,可作为主体材料来固定纳米粒子,提高催化剂的回收效率,但很少有报道纤维素基膜材料用于SR-AOPs.

基于上述背景,本文将氧化石墨烯(GO)用作载体,采用一锅溶剂热法,制备得到Fe3O4/还原氧化石墨烯(RGO)复合材料,提高了Fe3O4纳米颗粒的分散性.将Fe3O4/RGO与纤维素溶液共混,再生制备得到复合催化膜.将复合催化膜作为活化PMS的催化剂,并选用亚甲基蓝(MB)作为目标污染物来评价复合膜的催化性能,结果显示催化膜具有较高的催化活性,反应结束后可快速从反应体系分离回收,有一定的应用前景.

1 实验部分

1.1 主要试剂

六水氯化铁(FeCl3·6H2O),乙二醇(EG),乙酸钠(NaAc),氢氧化钠(NaOH),尿素,硫脲,亚甲基蓝(MB)均为分析纯,均购自天津大茂化学试剂厂;氧化石墨烯(GO)购自先丰纳米有限公司;过氧单硫酸盐(PMS)为分析纯,购自麦克林生化有限公司.

1.2 主要仪器

Vega3 SBH型扫描电镜,捷克Tescan公司;Vertex型红外光谱仪,德国布鲁克公司;D8 Advance型X射线衍射仪,德国布鲁克公司;Lambda 25型紫外可见光分光光度计,美国Perkinelmer公司.

1.3 Fe3O4/RGO的制备

将40 mg的氧化石墨烯(GO)加入到30 mL乙二醇(EG)中,超声搅拌1 h,得到棕色的分散液,之后将0.987 g的FeCl3·6H2O和1.946 g的乙酸钠(NaAc),加入到棕色分散液中,继续超声搅拌30 min.此后,将混合液转移到聚四氟乙烯内衬的反应釜中,置于200 ℃高温,反应8 h.反应结束后,在磁铁作用下,用水和乙醇清洗数次,置于60 ℃的真空干燥箱,干燥10 h.

1.4 纤维素的溶解及复合膜的制备

首先,棉纤维在纤维疏解机疏解至纤维分散均匀,干燥备用.然后,将2.0 g干燥的棉纤维加入到100 g碱/尿素/硫脲/水质量比为8∶6∶8∶78溶剂体系中,在-12.5 ℃下冷冻2 h,随后在室温下剧烈搅拌30 min.然后获得均匀透明的纤维素溶液.以5%复合添加量复合膜的制备方法为例介绍复合膜的实验步骤.简言之,将20 g纤维素溶液和19.6 mg Fe3O4/RGO混合并在超声下搅拌30 min.将混合溶液倒入培养皿中,在80 ℃的烘箱中静置1 h,然后用大量水冲洗再生复合膜,并在冷冻干燥中干燥2 h得到最终的复合膜.

1.5 Fe3O4/RGO及复合膜的表征

通过扫描电子显微镜(SEM)对样品的形貌进行表征;通过傅里叶红外光谱仪(FT-IR),采用KBr压片技术和ATR附件制备样品,在4 000~400 cm-1范围的波长对样品的化学结构进行表征;通过X射线衍射仪对样品的晶体结构进行表征,扫描范围为5 °~80 °;用UV-vis对样品吸光度进行测量,来表征催化降解速率.

1.6 催化性能测试

通过检测MB的降解来评价Fe3O4/RGO/纤维素复合催化膜的催化降解活性,所有实验均在200 mL的广口锥形瓶中进行.首先将MB溶液(100 mg/L,100 mL)和Fe3O4/RGO/纤维素复合催化膜置于广口锥形瓶中,催化反应前震荡30 min达到吸附解吸平衡.然后将PMS加入到广口锥形瓶中.确保复合膜对于MB的去除效果是来自催化降解,而不是吸附去除.每10 min收集一次上清液用于吸光度测量,通过UV-vis来测定溶液的吸光度.MB的降解率(η)根据下式计算:

(1)

式(1)中:A0,At分别代表溶液的初始吸光度值和反应到t时刻的吸光度值.

2 结果与讨论

2.1 SEM形貌表征

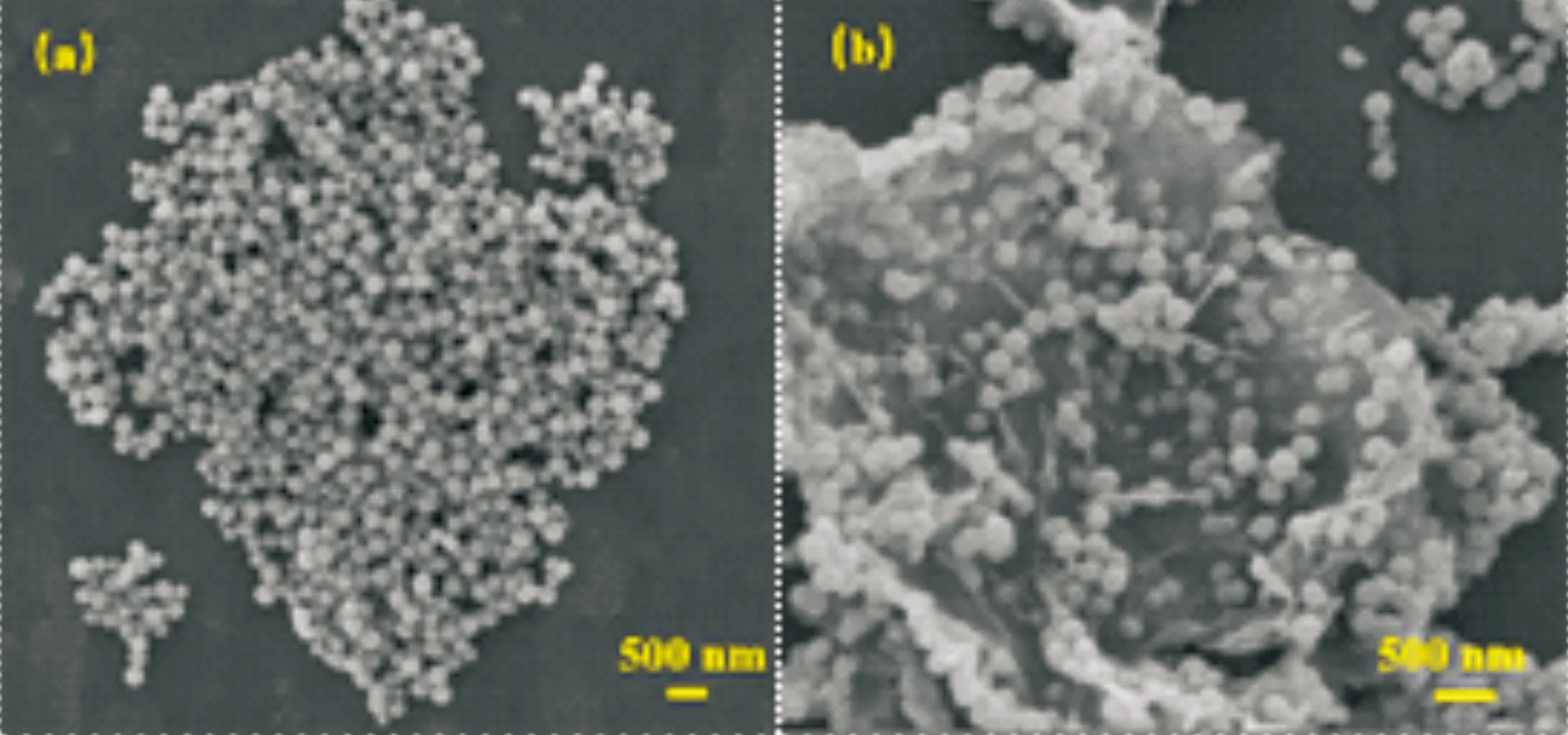

Fe3O4、Fe3O4/RGO、纯纤维素膜和复合膜的SEM图如图1所示.从图1(a)可以看出,Fe3O4呈现出直径约为200 nm的球状,但是由于磁性和分子间偶极作用出现了明显的团聚现象.从图1(b)可以看出,直径约为200 nm的Fe3O4较为均匀的分布在RGO纳米片层上,没有出现明显的团聚现象,分散性得到了很大的提升.纯再生的纤维素膜的SEM图可以看出,纯纤维素膜表面较为光滑.与纯纤维素膜相比,复合膜表面较为粗糙,可以明显观察到Fe3O4/RGO负载在复合膜上,这可能是由于Fe3O4/RGO和纤维素之间氢键作用帮助纳米颗粒固定在纤维素膜中[14,15],证明了复合膜的成功制备.

(a)Fe3O4 (b)Fe3O4/RGO

(c)纯纤维素膜 (d)复合膜 图1 样品的SEM图

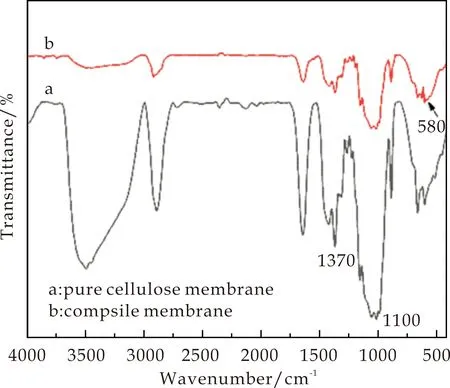

2.2 FT-IR分析

图2是复合膜和Fe3O4/RGO的FT-IR图.从图2可以看出,纤维素膜1 370 cm-1和1 100 cm-1附近的峰归属于纤维素的特征峰,与纯纤维素膜相比,添加Fe3O4/RGO的复合膜的谱图在580 cm-1出现了一个新的峰,可归属于Fe3O4中的Fe-O拉伸振动[16],从红外图中可以进一步证明复合膜的成功制备.

图2 纯纤维素膜和复合膜FT-IR图

2.3 XRD分析

用XRD来鉴定所制备的样品的晶体结构,图3是GO、Fe3O4/RGO、纯纤维素膜和复合膜的XRD图.从图3可看出GO在10.6 °处有一个强峰,但是经过溶剂热制备的Fe3O4/RGO,这一特征峰消失,原因是经过溶剂热反应,乙二醇将GO还原成RGO[17].纯纤维素膜XRD图中11.8 °、20.3 °、21.9 °处的峰为纤维素晶体结构的特征峰.与纯纤维素膜相比,复合膜的XRD图在30.16 °、35.58 °、43.04 °、56.99 °、62.68 °处的特征峰分别对应Fe3O4的面心立方尖晶石结构的(220)、(311)、(400)、(511)、(440)晶面[18-20].从XRD图中也证明了复合膜的成功制备.

图3 GO、Fe3O4/RGO、纯纤维素膜和复合膜的XRD图

2.4 复合催化膜的性能测试

以MB为目标污染物,对Fe3O4/RGO/纤维素复合膜的催化性能进行测试.测试了不同pH、不同催化剂用量和不同氧化剂条件下复合膜的催化降解性能.

2.4.1 不同pH条件下的催化降解结果

在实际应用中,不同的废水染料体系可能呈现不同的pH,因此有必要研究不同pH条件下复合催化膜的催化降解能力.本研究中测试了复合催化膜在pH为4、6、7、9条件下的降解能力,催化降解结果如图4所示.从图4可以看出,在不同pH条件下,复合催化膜对于染料的降解效果无明显变化,显示出Fe3O4/RGO/纤维素复合膜/PMS体系在处理染料废水中,有较广的pH适用性.而且更重要的是MB溶液的初始PH为8左右,因此后续实验可以在不调节MB溶液初始pH的条件下进行催化降解实验,简化了实验步骤.

图4 不同pH条件下的催化降解结果

2.4.2 不同氧化剂(PMS)用量下的催化降解结果

在催化降解反应中,氧化剂用量是影响催化降解性能的主要因素之一.因此,本文研究了复合催化膜在不同PMS用量下的催化降解性能,催化降解结果如图5所示.从图5可以看出,在一定范围下,随着氧化剂用量的提高,复合催化膜的催化降解性能有了明显的提高,是因为在一定范围内提高氧化剂的用量,复合催化膜中的催化剂催化氧化剂产生自由基的数量提高,从而提高了复合催化膜对MB的降解性能.由于反应体系的复合膜中催化剂用量有限,因此当氧化剂用量达到一定数值,提升氧化剂用量,复合膜对于MB的降解提升不明显,原因是当氧化剂用量过量,制约催化反应的因素就不再是氧化剂用量.因此提升氧化剂的用量,催化性能提升不明显.

图5 不同氧化剂(PMS)用量下的催化降解结果

2.4.3 不同催化剂(Fe3O4/RGO)添加量的催化降解结果

催化剂用量是另外一个影响催化降解性能的因素,本文研究了催化剂添加量分别为5%、7.5%、10%、12.5%的复合膜催化降解性能,催化结果如图6所示.从图6可以看出,当催化剂添加量为5%~10%时,随着催化剂用量的增加,催化PMS产生自由基的催化活性位点增加,促进了自由基的产生,从而提高了降解MB的性能.由于反应体系所加入的氧化剂用量一定,所以催化剂添加量达到一定数值后,体系产生自由基无明显增加,因此,催化效果提升不明显.

图6 不同催化剂(Fe3O4/RGO)添加量的催化降解结果

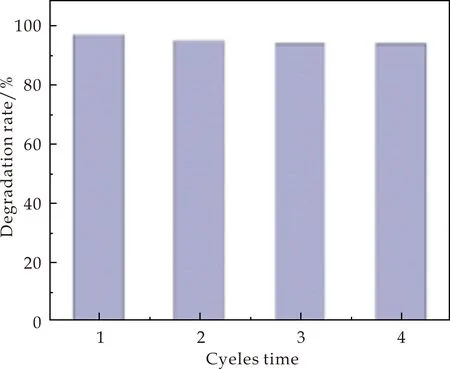

2.5 循环使用性能

催化剂的循环使用性能也是来评价催化剂好坏的一个重要标准.当反应结束后,回收复合催化膜,用去离子水清洗复合膜并干燥,用于下一次催化循环使用,结果如图7所示.由图7可以看出,经过四次循环后,复合膜仍然对MB有较高的催化降解性能,说明了所制备的复合膜具有较好的循环使用性能,具有一定的应用前景.

图7 复合膜降解MB的循环实验

3 结论

本研究采用一步溶剂热法制备的Fe3O4/RGO复合材料,提高了Fe3O4的分散性,并将其负载在纤维素膜上,制备得到Fe3O4/RGO/纤维素复合膜,可作为活化PMS降解亚甲基蓝的催化剂.催化结果显示,复合催化膜/PMS的组合对MB有较高的催化活性,50 min可以有效降解97%的MB且不需要调节MB溶液初始pH.而且反应结束后,复合膜可以容易地从反应体系中分离,从而实现对催化剂的快速回收.此外,复合膜连续4次循环使用后,仍保持了较高的催化活性.因此,本研究所制备的复合膜可作为一种高效易得的催化剂,具有广阔的应用前景.