地下综合管廊侧墙支架预埋件施工技术

2020-01-06官保华

官保华

(中交四航局广州南沙工程有限公司 广州510230)

0 引言

自从2015 年4 月,财政部与住房和城乡建设部公布了中国第一批十个地下综合管廊试点城市开始,城市地下综合管廊建设在我国进入了大发展时期。在国务院办公厅印发《关于推进城市地下综合管廊建设的指导意见》(国办发〔2015〕61 号)的指导下,全国各省市开始了大量的综合管廊建设[1-3]。

在综合管廊施工中,其侧墙预埋件是承接管廊主体结构与管廊内管线的关键部件,其施工质量对后续管线支架安装及管线安装影响巨大。在国家施工规范[4]及图集[5]中对预埋件的设计作了详细的指引。虽然目前在综合管廊施工中槽式预埋件得到了大量应用[6,7]。但是在面对管廊分期建设、入廊缆线差异大或因工程建设需要而采用非标准支架等情况时,图集中的钢板预埋件明显更有利于施工组织和节约成本。本文结合清远市某园区综合管廊施工实例,介绍了其侧墙预埋件施工中出现的质量问题并分析其原因及提出解决措施,提高了预埋件的施工质量,减少了因预埋件质量问题导致的后续支架安装的措施费增加,取得了良好的经济效果。

1 工程概况

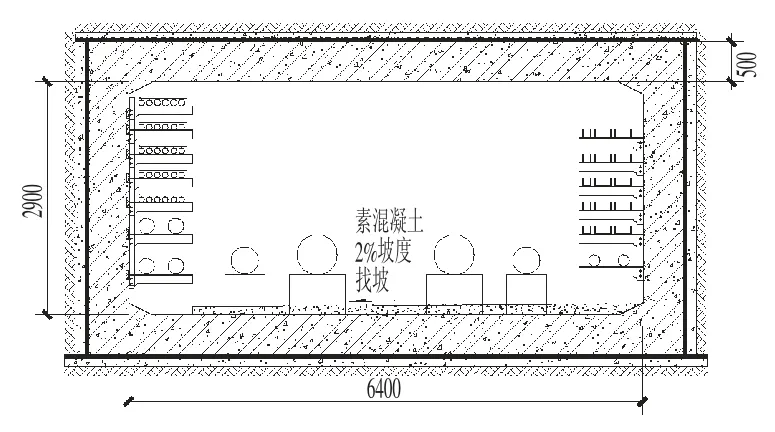

广东省清远市某园区综合管廊工程总长约3.12km。管廊主体结构采用单箱单室矩形结构,设计使用年限为100 年。标准断面内空6.4 m×2.9 m,顶板、底板及侧墙厚均为0.5 m,大部分区域覆土厚度约3 m,每隔30 m设置一道变形缝,综合管廊侧墙支架预埋件采用镀锌钢板预埋件。综合管廊标准断面如图1 所示。根据园区总体建设规划,管廊内管线将分阶段进入管廊,管廊建设期间仅需做好预埋件,后续根据计划分批进行支架施工及管线入廊。

图1 综合管廊标准断面Fig.1 Standard Section of Utility Tunnel

2 预埋件施工工艺

预埋件施工工艺[8]:预埋件检查验收→预埋件定位固定→混凝土浇筑前预埋件检查→混凝土浇筑→拆模及预埋件清理→预埋件施工验收。

图2 预埋件大样Fig.2 Detail Drawing of Embedded Parts

2.1 预埋件检查验收

在预埋件施工前,应根据图集[5,9]及工程设计要求核查预埋件的数量、品种及规格。并根据工艺要求抽查预埋件的焊缝质量,镀锌钢板和钢筋的焊接不应有质量缺陷,不合格的预埋件严禁在工程中使用。

2.2 预埋件定位固定

根据设计图纸中预埋件的位置要求进行预埋件的定位。预埋件的定位偏差应符合下列要求:标高偏差不大于±10.0 mm,中心线偏差不大于±10.0 mm。

在综合管廊侧墙钢筋绑扎完毕且形成一个稳定的整体后,方可进行预埋件的定位安装。若预埋件布置比较规整,可采用拉线法形成网格以辅助定位。安装时,由技术人员根据控制中线和相对标高线引测出预埋件中心线,将预埋件按标示的位置放置好。管廊内侧模板施工完后,把预埋件上锚筋与管廊侧墙主体结构的钢筋进行焊接固定。确保焊接后的预埋件表面与侧墙内模板表面贴合紧密。

2.3 混凝土浇筑前预埋件检查

支架预埋件埋设好以后,进行管廊侧墙主体结构剩余模板工程的施工。模板施工完后,在侧墙混凝土浇筑前应再次对预埋件的位置及紧固情况进行检查。

2.4 混凝土浇筑

在预埋件检查完毕,履行必要的程序后,开始混凝土的浇筑。在浇筑及振捣过程中,要尽量减少对预埋件的影响,若发生预埋件偏位应及时更正。

混凝土振捣时,振捣棒要与预埋件保持一定的距离,在振捣预埋件周边的混凝土时应延长振捣时间,确保预埋件周边的混凝土密实性,避免出现漏浆及空鼓现象,影响预埋件的预埋质量。

2.5 拆模及预埋件清理

在侧墙混凝土达到拆模条件后,拆除模板并清理粘附在预埋件外表面上的混凝土,露出其表面。

2.6 预埋件施工验收

采用激光经纬仪、水平仪、铅垂仪等仪器,按照设计图纸对预埋件的位置偏差进行检查,并按照合格标准进行检验记录。

对检查出超过允许偏差的预埋件应做好现场标记和记录。若预埋件偏差较大,影响到后续支架施工,则应将结果及处理建议报告给监理、业主及设计单位。待各方同意后,再按经审批的处理方案进行施工。

3 预埋件施工质量检查及问题分析

3.1 预埋件施工质量检查

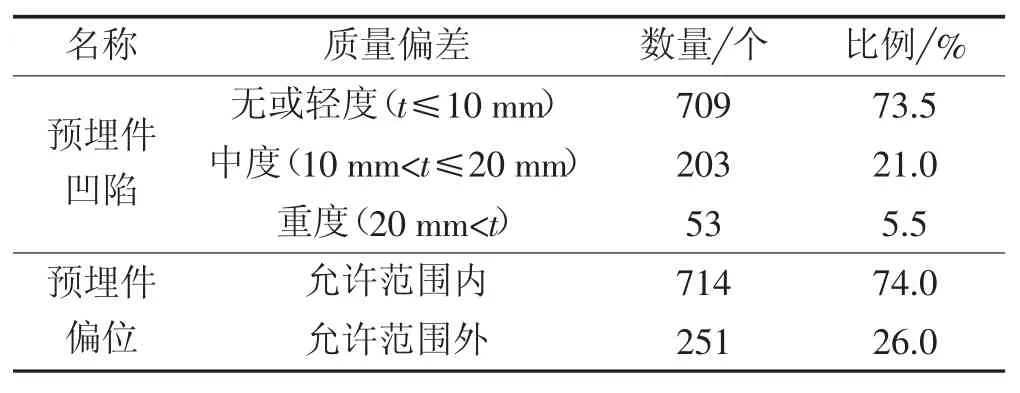

在预埋件检查中,发现预埋件主要存在凹陷及偏位两类质量问题。在施工中对开始施工的两个节段965 个预埋件的凹陷及偏位情况进行了统计,结果如表1 所示。

表1 预埋件检查结果统计Tab.1 Statistical of Inspection Result of Embedded Parts

3.2 质量问题分析

通过对施工记录、施工管理过程、预埋件质量问题性状的综合分析并结合施工经验,得出产生上述质量问题可能的原因主要有以下几个方面:

⑴ 施工过程管理:预埋件由于数量多,各道工序均可能影响预埋件的定位固定,因此在施工过程中进行多次检查必不可少。但在实际施工过程中,工人的疏忽、检查人员的怠慢等,均可能导致已偏位的预埋件在混凝土浇筑前未被发现及处理。

⑵ 预埋件定位:侧墙主体结构钢筋施工完成后,虽然具备了一定的整体刚度,但对于预埋件定位精度的要求来说其整体刚度仍不够。预埋件通过绑扎或焊接固定在钢筋上,模板施工后还需进行修订调整。总的来说,预埋件安装过程中不易准确固定其位置。

⑶ 预埋件固定:由于综合管廊侧墙主体钢筋整体刚度不足,预埋件在绑扎和焊接时,无法完全固定作业。施工过程中易造成预埋件的固定不牢固,最后导致在侧墙模板安装、混凝土浇筑振捣过程中预埋件易发生偏位。

⑷ 混凝土浇筑、振捣:管廊主体结构混凝土均采用泵送工艺施工,浇筑时对预埋件不可避免的会形成冲击。若预埋件固定不牢靠,极易发生偏移和变形。在混凝土振捣时,如果工人在使用振捣棒插拔过程中,未避开预埋件位置,振捣棒与预埋件发生直接接触,也极易导致预埋件的偏位。

3.3 改进措施

针对前期管廊侧墙预埋件的施工质量问题分析,结合类似工程经验,项目分别从管理及技术两方面制定了改进措施。经过多个阶段的检验验证,最终采用的主要措施如下:

3.3.1 管理措施

管理措施重点在于确保施工检验程序的执行力度和施工管理精细化的落实。

在模板安装及混凝土浇筑振捣过程中应减少对预埋件的影响,质检人员和负责预埋件的施工管理人员应加强对预埋件的核查,及时对缺失或偏位的预埋件进行修正。

制定预埋件施工检查表并责任到人,每一次检查完成后签字,并由上一级主管不定时抽查。混凝土浇筑过程中,责任人(施工员)需全程旁站,监督现场作业,对可能对预埋件造成碰撞偏位影响的操作及时指出改正。

对于相关责任人制定预埋件施工质量奖罚制度。

3.3.2 技术措施

技术措施的主要目标在于加强预埋件的定位、固定以及减轻或避免其他施工作业对预埋件的影响。

为防止预埋钢板表面被混凝土浆覆盖,可在预埋件钢板四周贴海绵条,以确保钢板与模板紧密结合。

当预埋件位于混凝土侧面时,可以将预埋钢板的锚筋与墙体内侧钢筋焊接并延长适当数量的锚筋,使锚筋长度加上板厚的尺寸与墙厚度一致,从而达到固定预埋件的效果[10]。

在局部不易采用管廊侧墙主体结构钢筋定位固定预埋件的位置,可在高度方向用钢筋将竖向范围内的预埋件串联焊接,并在合适位置将串联钢筋与侧墙主体钢筋焊接以固定。

4 工艺改进后的效果检查

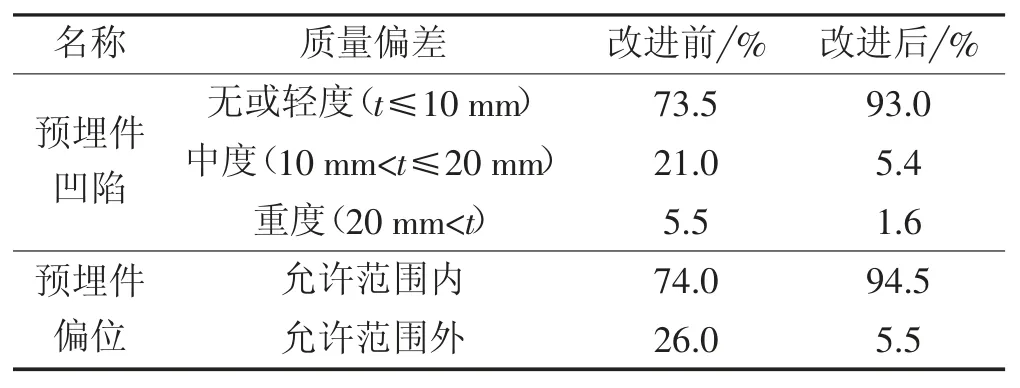

通过对预埋件施工工艺进行改进,预埋件施工质量明显提高,在质量稳定后选取了两个标准节段978个预埋件进行质量检查统计,其结果如表2 所示。从表2 的对比数据中可以看出,采用改进的管理及技术措施后,有效地减少了预埋件的施工质量问题,一次合格率达到了94.5%,未合格部分也大部分在120%的允许范围内。此外预埋件的凹陷也得到了明显的改善。

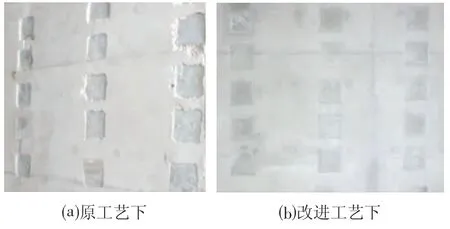

工艺改进前后现场典型照片如图3 所示。

5 结论

本文以广东省清远市某园区现浇钢筋混凝土综合管廊侧墙支架预埋件施工为实例,分析了综合管廊侧墙支架预埋件施工出现质量问题的原因,并提出针对性的技术及管理改进措施,实践证明相关措施可以有效提高预埋件的施工质量。相关经验可为类似工程提供借鉴或参考。

表2 工艺改进前后预埋件检查结果统计对比Tab.2 Statistical Comparison of Inspection Results of Embedded Parts before and after Process Improvement

图3 预埋件施工完成后典型照片Fig.3 Typical Photos after Completion of Embedded Parts Construction

⑴ 将部分预埋件的锚筋延长至与墙体厚度相一致的做法,可有效控制预埋件出现凹陷过大的问题。

⑵ 对于不易采用管廊侧墙主体结构钢筋定位固定预埋件的部位,可采用钢筋将竖向预埋件串联的方法,确保预埋件的定位固定准确。

⑶ 预埋件定位固定完成后,综合管廊侧墙剩余模板安装及混凝土浇筑振捣是造成预埋件偏位的主要原因。这个过程中应加强检查和监督,对不规范的操作应及时制止,对已偏位的预埋件及时更正。

⑷ 技术措施虽然重要,但面对质量问题时管理的执行力度的保障往往更为重要,大多数的质量问题主要来源于管理执行不到位。在面对类似预埋件这种小而多的工序施工时,检查复核管理制度化、流程化的落实对于质量控制显得尤为重要。