大型高精度防辐射隧道屏蔽铁结构施工技术

2020-01-06黄秋筠

黄秋筠

(广东省建筑工程机械施工有限公司 广州510500)

0 引言

中国散裂中子源是一台探索物质微观结构的超级显微镜,作为世界四大脉冲式散裂中子源之一,它有利于缩短我国与世界科技前沿的差距[1]。目前国内尚未有关于大型高精度防辐射隧道屏蔽铁结构施工技术的研究报道,本文重点研究防辐射隧道屏蔽铁结构的施工技术。

1 工程概况

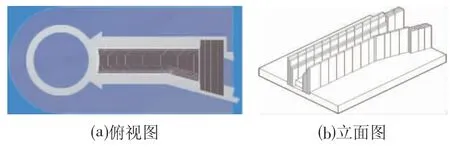

中国散裂中子源项目隧道屏蔽铁结构位于质子束流末端,与靶心相连,质子束流隧道经过前期加速后到达此处的辐射剂量最大[2]。屏蔽铁结构由左侧屏蔽层、右侧屏蔽层和屏蔽顶层组合而成,左侧屏蔽4层和右侧屏蔽5 层,外包3.6 m、2.6 m 的钢筋混凝土结构[3](见图1a)。隧道辐射防护屏蔽铁材质为Q235B,厚度均为250 mm,长度范围2.4~9.6 m;宽度范围0.6~2 m;共计248 块,总重约2 750 t。其中最重、最长的屏蔽块尺寸为9 598 mm×1 150 mm,重量约21.2 t;最轻、最短的屏蔽块尺寸为2 400 mm×600 mm,重量约2.8 t;重量大于20 t 的有5 块;重量大于15 t 小于20 t 的有30 块;重量大于 10 t 小于 15 t 的有 111 块,重量小于10 t 的有 102 块(见图 1b)。

图1 屏蔽铁俯视及立面Fig.1 Shielded Iron Top and Elevation View

2 技术难点及解决思路

2.1 技术难点

屏蔽铁重量重,最重的为21.2 t,吊装难度大。为保证隧道内各种设备有足够的安装空间及满足高精度的定位要求,屏蔽铁结构的内表面大面不平度需小于10 mm;相邻两立块顶部端面高度公差需小于3 mm;全部立块顶部端面高度公差±5 mm,精度要求高。

国外散裂中子源隧道屏蔽铁施工时先施工隧道墙体,再安装隧道屏蔽铁块,屏蔽铁块在工厂精密加工,且安装时室内吊运设备已启用[4],其施工难度较小。中国散裂中子源项目由于考虑成本等因素,屏蔽铁块采用铸铁块。铸铁块未经过工厂精密加工,铁块平整度误差大于安装的精度要求[5]。由于项目工期紧,屏蔽铁块安装无法等到室内吊运设备启用再施工,为确保安装精度,本项目采用先安装屏蔽铁块再浇筑隧道墙体的施工方案。施工时除需确保屏蔽铁块的安装精度外,还要采取措施避免混凝土浇筑时对铁块的精度造成影响[6],施工难度大。

2.2 解决思路

本项目针对大型高精度防辐射隧道屏蔽铁结构开展技术攻关,创新性地应用计算机可视化技术模拟屏蔽铁块安装,优化屏蔽铁的排列和安装顺序,对屏蔽铁进行精密加工处理,提高安装精度和效率,同时设置高精度钢支架与定位凸台的定位系统,形成成套的施工技术,实现了防高剂量辐射的目的,为隧道内各种结构的安装提供了一个高精度的基准空间[7]。

3 关键技术

隧道底板及钢屏蔽铁块的施工流程为:隧道底板施工放样→隧道底板中间凸块混凝土施工及预埋钢板安装→钢屏蔽立块吊装→浇注混凝土侧墙→浇注混凝土隔墙→靶站大厅内钢屏蔽横块吊装→钢屏蔽铁块喷涂耐辐射防锈漆→靶站大厅外钢屏蔽横块吊装→钢屏蔽块收尾→顶部预制混凝土屏蔽块安装[8]。

3.1 可视化模拟技术

通过精密打磨的屏蔽铁仍存在部分误差,在安装前组织人员对现场的屏蔽铁尺寸、误差进行详细测量。将上述得到的尺寸、误差数据,在BIM 等软件中进行可视化建模(见图2)。建模时分别按照不同的排列顺序进行安装,找到可能影响屏蔽铁安装精度的因素,最终从不同的排列顺序中找出误差最小、效果最优、安装效率最快的排列顺序。

图2 可视化模拟Fig.2 Visual Simulation

3.2 精密加工技术

根据BIM 可视化模拟安装过程的排版结果,对超出允许偏差的钢屏蔽铁块进行精密打磨。打磨工艺如下:

⑴ 屏蔽铁块布点测量,每20 cm 布置一个控制点,使屏蔽铁块形成一个整齐的方格网[9]。

⑵ 根据布点测量数据,按表面平整度小于10 mm 的要求计算出每布置点的抽样打磨的数据。

⑶ 利用屏蔽铁四边作为打磨控制点,先内部后周边的打磨顺序进行可控制性精密打磨。

⑷ 打磨完成后再进行布点检测打磨效果是否达到平整度要求。

⑸ 为保证隧道内各种设备有足够的安装空间及满足高精度的定位要求,中央凸台的绝对位置与质子束流中心距离为950+(0~5)mm。同时对中央凸台侧面进行打磨,使其与屏蔽铁块更加贴合。

3.3 高精度钢支架辅助安装技术

隧道底板中间凸块的混凝土拆模之后,在钢屏蔽立块安装之前,在中间凸块上安装一个槽钢支架,以便控制钢屏蔽立块的标高及垂直度[10]。

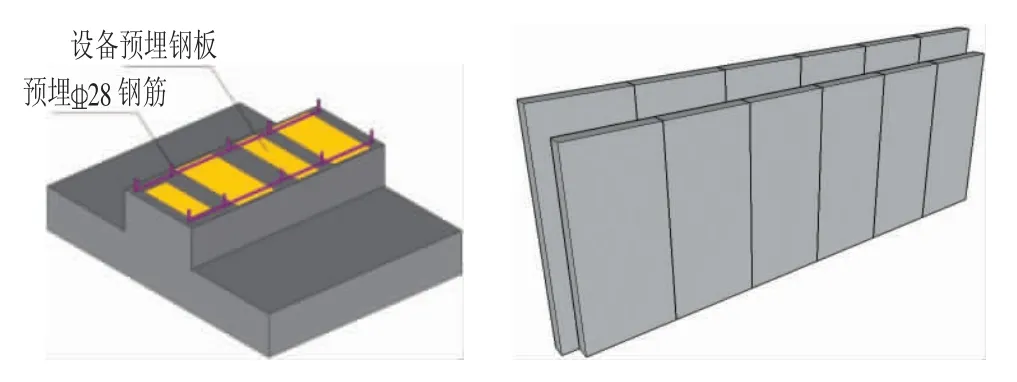

3.3.1 预埋立筋设置连接直筋

在隧道底板中间凸块预埋一些立筋,立筋的位置需避让凸块内的预埋钢板。同时用钢筋将立筋连接起来,根据钢屏蔽立块的安装要求在与立筋连接的直筋的适当位置上焊接附加立筋,解决因避让钢板造成立筋位置有死角的问题(见图3)。

图3 连接预埋立筋的直筋示意图Fig.3 Straight Rib Diagram Connecting Pre-buried Ribs

3.3.2 安装槽钢支架

隧道底板中间凸块的槽钢支架用于控制钢屏蔽立块的标高及垂直度(见图4)。支架安装完成后,安装钢屏蔽立块时,将屏蔽立块贴紧槽钢支架安装,使钢屏蔽立块顶面与槽钢支架顶面平齐,精准控制钢屏蔽立块顶面的水平度及垂直度。

图4 槽钢支架立面图Fig.4 Channel Bracket Elevation

槽钢支架采用10#槽钢制成,其布置间距根据施工现场测定,宽度与中间凸块一致,为1 900 mm,高度为第一层钢屏蔽立块的标高-10.725 m,靶站大厅外的第一层钢屏蔽立块标高为-9.325 m,根据钢屏蔽立块的实际标高,现场调整槽钢支撑高度。

中间凸块的槽钢支架是控制钢屏蔽立块的顶面水平标高的基准,支架安装成型前、安装过程中、安装之后,要经过多次测量,及时纠正尺寸偏差。槽钢支架主要由槽钢立柱、槽钢横梁及斜支撑组合焊接而成,安装过程中实时测量监控,确保支架顶面水平度偏差小于5 mm,垂直度偏差小于10 mm。各构件在连接节点处进行焊接固定。

3.4 钢屏蔽立块吊装

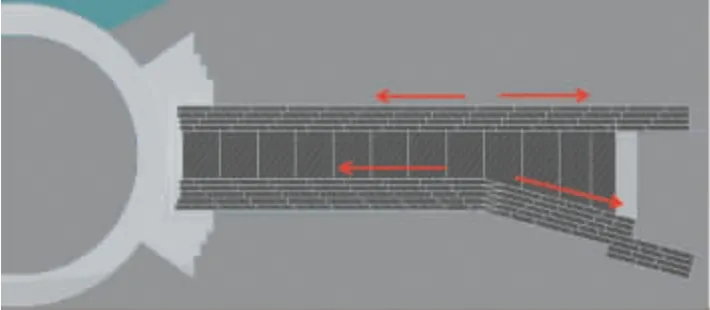

钢屏蔽立块安装于RTBT 隧道的左右两侧,先安装左侧的钢屏蔽立块,然后再安装右侧的钢屏蔽立块(见图5)。

图5 钢屏蔽立块安装顺序示意图Fig.5 Steel Shield Vertical Block Installation Sequence Diagram

左侧的钢屏蔽立块第1 层先安装中间的立块,然后再向两边安装,钢屏蔽立块在安装后的总体排列长度比理论长度大,因此从中间开始安装,将偏差的长度向两边分散(见图6)。

图6 立块安装完成图Fig.6 Vertical Block Installation Completion Diagram

右侧的钢屏蔽立块从折角处开始,向两边安装。钢屏蔽立块先安装第1 层的钢屏蔽立块,然后再安装第2、第3、第4、第5 层。第1 层钢屏蔽立块内侧紧挨混凝土凸块。

4 结束语

大型高精度防辐射隧道屏蔽铁结构施工技术成功应用于中国散裂中子源一期工程中,通过计算机可视化技术模拟屏蔽铁块安装、优化屏蔽铁的排列和安装顺序、精密加工屏蔽铁、设置高精度钢支架与定位凸台的定位系统等技术措施,保证了安装精度,提高了工作效率,大大节省了施工成本。

本研究成果可在我国后续的散裂中子源和类似工程建设项目中推广应用,对其他高精度的设备安装工程也具有参考意义。