电厂海水脱硫提效改造分析

2020-01-06张林,周强

张 林,周 强

(1.世纪华扬环境工程有限公司,北京 100101;2.华北电力设计院,北京 100120)

近几年来,火电行业二氧化硫减排工作取得了显著成效。海水法烟气脱硫工艺与石灰石-石膏法工艺同属于湿法脱硫工艺,具有处理烟气量大、效率高的特点,尤其适合沿海电厂的烟气治理。海水脱硫工艺排放的二氧化硫浓度可显著降低,保持在10~20 mg/m3,表明海水具有很强的储硫能力。从传质机理上看,海水脱硫所需吸收海水量远低于石灰石-石膏法吸收塔循环浆液量:海水脱硫工艺的吸收剂为海水,其pH值在8.0左右,并一次通过吸收塔与烟气逆流传质,操作pH值远高于石灰石-石膏法的浆液操作pH值(5.0~6.0)。同样,海水脱硫的这一优势也大大降低了二氧化硫的吸收能耗[1]。

海水法脱硫在技术和运行维护经济性等方面相对石灰石-石膏法有以下优势:海水脱硫采用机组冷却水为脱硫剂,无需额外采购脱硫剂,运行成本低;海水脱硫技术几乎不消耗淡水,不产生脱硫废水和废渣,无脱硫副产物,彻底解决废水零排放问题;海水脱硫系统简单,设备少,运行维护工作量小。在转动设备、控制阀门及热工控制点数量方面,海水法明显少于石灰石-石膏湿法脱硫工艺,运行可靠性高。

某沿海电厂现有2台机组同步建设有石灰石-石膏湿法烟气脱硫等环保设施,目前,环保设施均满足环保排放标准要求,投产至今运行情况良好;但电厂为实现近零排放的更高目标,提出对现有脱硫系统进行提效改造方案论证,要求改造后的SO2排放优于35 mg/Nm3的排放要求。该发电厂各机组采用海水作为冷却水,水质条件良好;烟气含硫量适中,具备采用海水脱硫工艺的基本条件。

1 工程条件

1.1 烟囱入口SO2实际排放浓度

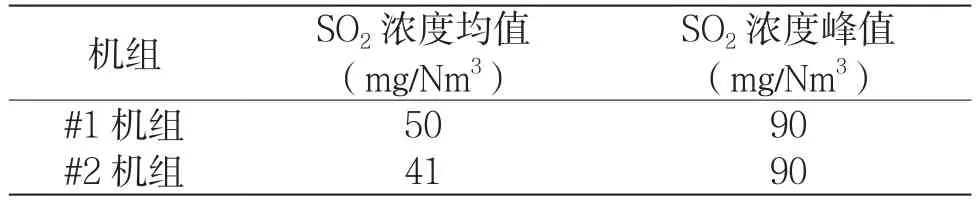

2013年度SO2排放实测数据如表1所示。根据电厂新烟气排放的要求,改造后的2台机组SO2排放限值按35 mg/Nm3控制。

表1 2013年度SO2排放实测数据

1.2 主要设计原则

采用海水脱硫工艺进行提效改造,能够配合加装湿式除尘器的需要,确保吸收塔出口(湿式除尘器入口)烟气液滴含量不超过50 mg/Nm3;设备年利用小时按5 500 h考虑;装置设计寿命为30年,可用率不小于98%。

2 海水脱硫流程简介

2.1 海水脱硫法原理

呈碱性的天然海水碱度范围在2.0~2.5 mmol/L,具有良好的二氧化硫吸收能力。海水盐分主要成分是氯化钠和硫酸盐等,因此,当SO2被海水吸收,再经氧化处理为硫酸盐后,海水的天然组分并没有被破坏。

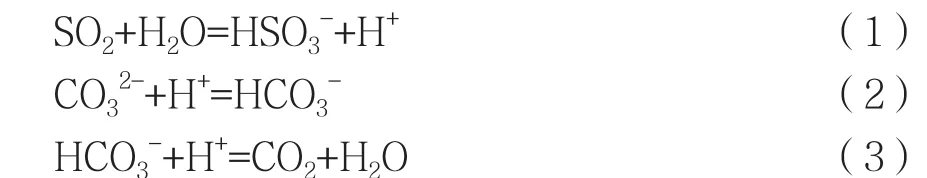

在吸收塔内,烟气的SO2成分溶于海水中并发生弱电离反应,如式(1)所示,形成不稳定的亚硫酸根离子。向海水中通入大量空气,则HSO3-离子与O2化学反应后将生成稳定的硫酸根离子(SO42-)和H+氢离子。与此同时,为达到电离平衡,海水中的CO32-、HCO3-等弱酸根离子与海水中的H+离子发生中和作用,恢复了海水的pH值,并释放CO2,如式(2)、式(3)所示。

这样吸收了SO2的海水在整个曝气过程中加速释放弱溶于水的CO2气体,从而加速了氧气在海水中的溶解,更加对H+离子的中和作用有益。可见,海水脱硫工艺实质上是截断工业排放的硫进入大气造成污染和破坏的渠道,同时将硫以稳定硫酸盐的形式排入海洋。

2.2 海水法脱硫工艺

从工艺流程上细分,海水法脱硫工艺主要由四部分组成。

2.2.1 烟气系统

锅炉烟气经引风机出口处的联络烟道引至吸收塔下部(本工程不设GGH),自下而上流经吸收塔,在吸收塔内脱除烟气中的SO2,净烟气经烟气脱硫系统出口挡板门由烟囱排入大气。

2.2.2 SO2吸收系统

作为SO2吸收系统主要设备,吸收塔内的主要设备有填料、海水分配器及除雾器。填料塔内的填料比表面积大,其表面可以充分地形成吸收液膜,充分地利用海水对二氧化硫的溶解性,其能耗大大降低。混凝土吸收塔内衬通常为玻璃鳞片,塔内部的海水吸收部分采用填料层,海水分配管道全部采用FPR管道。海水通过升压泵送至塔内的布水系统,与烟气充分接触发生吸收反应,对二氧化硫的吸收效率可高达98%。脱硫后的烟气经塔顶部的除雾器除去烟气中的水滴,经烟囱排入大气。脱硫后的海水由地下排水管自流排入海水恢复系统。

2.2.3 供海水系统

供水系统的作用是依托海水升压泵站向脱硫塔供给符合压力、流量、碱度要求的海水。脱硫海水的供水系统接自机组循环水系统,把虹吸井中部分海水引至脱硫海水升压泵前取水池,由海水升压泵送至吸收塔,吸收烟气中的SO2后流入曝气池(海水恢复系统),虹吸井中其余海水直接自流至曝气池与脱硫塔排出的低pH值海水混合,处理后经过排水沟道流入大海。

2.2.4 海水水质恢复系统

海水恢复系统的作用是处理脱硫塔流出的酸性海水,使之达到排放标准,主要设备包含曝气池、曝气风机、曝气装置等。流自吸收塔的低pH值海水混合来自循环水虹吸井的海水一同流向曝气池,经由风机向曝气池底部的曝气装置吹入携带富足O2的空气,使海水溶解足够多的氧气后达饱和状态,进一步发生化学反应,使得易分解的HSO3-氧化后转为可稳定存在的SO42-离子。此外,水中的碳酸根离子中和吸收塔排出的H+,使海水pH上升到允许排放的水平。

3 海水法烟气脱硫改造方案

3.1 设计基本参数

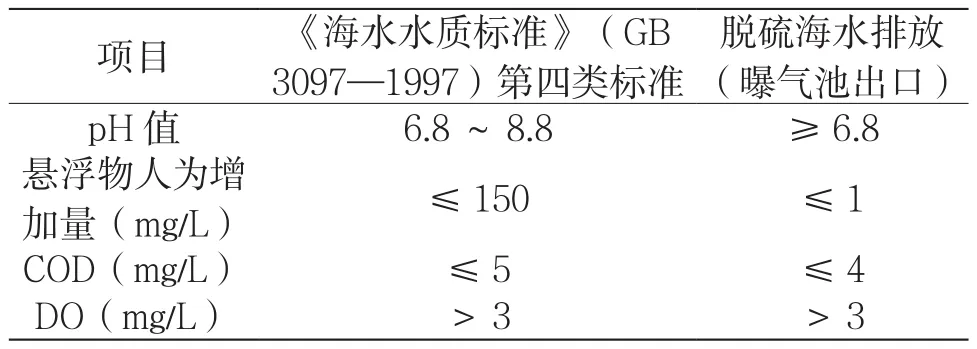

本次改造脱硫后的烟气污染物近零排放和海水排放目标浓度值如表2和表3所示[2]。

表2 烟气近零排放浓度目标

表3 脱硫后海水排放浓度目标

3.2 海水脱硫改造简介

本工程采用海水脱硫方案,对2台炉的脱硫系统进行提效改造,除了需要对二氧化硫吸收系统和烟气系统进行改造外,还需要新建供海水系统和配套的水质恢复系统。

3.2.1 烟气系统

烟气系统的改造内容有:需要对从引风机出口至脱硫吸收塔入口的烟道、从吸收塔出口至距湿式电除尘器入口的烟道进行改造;还需加装低温省煤器,对烟气进入烟囱前的水平烟道(净烟道)等进行改造。整个脱硫系统的阻力由引风机克服。

3.2.2 二氧化硫吸收系统

海水脱硫SO2吸收塔采用低能耗的填料塔型,特点是塔内流速低,直径大,塔高远低于湿法脱硫吸收塔。

3.2.3 海水供应系统

本电厂机组的冷却用水通过循环水排水沟引至海水升压泵站,部分海水经海水升压泵送至吸收塔,剩余部分进入曝气池。每台机组新建1座海水升压泵站,每台升压泵站主要配备3台50%容量的海水升压泵,并配备地坑排水泵和其他辅助设备。

3.2.4 海水水质恢复系统

每台机组设置1座曝气池,曝气池与海水升压泵站、曝气风机房结合布置,单台机组曝气风机房设置3台曝气风机,不设备用。

4 社会环境效益分析

4.1 大气污染控制分析

采用海水脱硫工艺后,污染物排放优于《火电厂大气污染物排放标准》(GB 13223—2011)燃机排放标准的要求,即燃用设计煤种的SO2排放浓度<20 mg/Nm3,燃用校核煤种的SO2排放浓度<35 mg/Nm3,改造后,单台机组SO2减排660.55~752.49 t/a[3]。

4.2 脱硫排水对海水水质的影响分析

烟气中SO2经吸收、氧化后,以SO42-的形式排入海水中,脱硫排水中SO42-较之取水浓度增加了不足3%;脱硫海水经曝气处理后,pH高于6.8,溶解氧含量恢复至正常水平,满足相关海域海水水质四类标准的要求;脱硫系统对海水温度的影响主要来自脱硫塔内吸收的烟气热量,海水脱硫对排水水温造成的增加值不超过1℃。

经过电除尘后,进入吸收塔的烟尘大多是10 μm以下的小颗粒,吸收塔对烟尘的去处率约为30%。按照有关排放标准,电除尘器出口的烟尘含量不高于20 mg/Nm3,则排水悬浮物浓度增量为0.195~0.202 mg/L。

海水脱硫排水中HSO3-氧化率按100%考虑,排水硫酸根增量为60.5~65.3 mg/L,较电厂所处渤海湾的天然海水增加2.08%~2.24%,远低于该指标在自然海水环境下的波动值。HSO3-未完全氧化可能造成脱硫排水COD增加。海水脱硫排水中HSO3-氧化率按95%考虑,排水COD增量为0.50~0.54 mg/L。由于海水脱硫排水中DO通常接近饱和状态,远高于脱硫入口海水的DO值,微量的COD增加不会对海洋环境造成负面影响。

4.3 粉尘、脱硫灰渣处理效果分析

脱硫系统改造采用海水法烟气脱硫工艺,以天然海水为吸收剂,在整套工艺中无需吸收剂卸料、储存、浆液制备等过程,不产生粉尘,无需进行粉尘控制。脱硫后的海水经水质恢复后直接排入海洋,脱硫过程不产生灰渣等副产物。

5 结语

根据上述分析,该电厂采用海水法烟气脱硫工艺对脱硫系统改造,能有效地控制全厂烟气中的粉尘和SO2排放量,使其达标排放,满足大气污染物排放总量要求。脱硫排水中的各种污染物均得到了有效控制,达到了国家规定的排放标准,不会对海洋环境产生不良影响,社会效益和环境效益明显。