矫直工艺对Zr-Sn-Nb系合金管材氢化物取向的影响

2020-01-06王旭峰张海芹

张 伟,王旭峰,杨 锋,张海芹,雷 江,焦 康

(西部新锆核材料科技有限公司,陕西 西安 710299)

0 引 言

在核反应堆中,锆合金包壳管承受着高温、高压及辐照等严苛环境考验。在高温条件下,锆合金具有强烈的吸氢能力,当锆合金中的氢含量超过极限固溶度时就会析出氢化物[1]。核反应堆中锆合金吸氢途径有很多种,如水受辐射分解产生氢、锆与冷却水反应(Zr+2H2O→ZrO2+2H2)等。研究表明,锆合金中的氢化物是一种脆性相,很容易引发周围基体的晶格畸变,在周围形成应力场,从而引起包壳材料韧性下降,并最终导致包壳材料损坏[2-3]。氢化物对锆合金包壳管的破坏作用与其取向密切相关,当氢化物取向为周向时,包壳管的塑性下降较少,为径向或接近径向时,塑性下降明显[5-6]。影响氢化物取向的因素较多,主要有管材加工过程中的Q值(相对减壁量与相对减径量的比值)、矫直工艺、热处理、应力状态等[4]。在Q值及最终热处理状态得到保证的条件下,矫直工艺对氢化物取向起决定性作用。这就要求在进行包壳管矫直时,既要保证管材的直线度,也必须同时满足对氢化物取向的要求。

Zr-Sn-Nb系合金是继Zr-4合金之后获得应用的新锆合金。近年来,各国核材料领域研究者对氢化物取向的形成机理[7]、Zr-Sn-Nb系合金的腐蚀吸氢性能、氢化物与Zr-Sn-Nb系合金基体晶体学结构关系及氢化物对其管材力学性能的影响做了许多研究[8]。但关于矫直工艺对Zr-Sn-Nb系合金包壳管残余应力及氢化物取向方面的研究相对较少,本研究从矫直工艺参数(辊缝值、弯曲量、矫直辊角度)出发,分析再结晶退火条件下经矫直后,Zr-Sn-Nb系合金管材残余应力与氢化物取向因子之间的对应关系,探寻满足氢化物取向的矫直工艺参数,期望对国内开展相关工作提供参考。

1 实 验

1.1 实验材料

实验材料为再结晶退火态Zr-Sn-Nb系合金包壳管(化学成分为:Sn 0.75%~1.05%,Nb 0.70%~0.82%,Fe 0.21%~0.42%,Zr 余量,质量分数),直径为10 mm,直线度≤1 mm/m。

1.2 实验方法

辊缝值、弯曲量及矫直辊角度作为锆合金管材矫直中的重要参数,对管材直线度、外径椭圆度、氢化物取向及表面质量都有重要影响。因此采用6辊精密管材矫直机分别进行不同辊缝值、弯曲量及矫直辊角度的Zr-Sn-Nb系合金成品管材矫直实验。

辊缝实验设置6组不同辊缝值,对相同批次Zr-Sn-Nb系合金成品管材进行矫直。中间矫直辊辊缝值分别为9.7、9.8、9.9、10.0、10.3、10.5 mm,其他各辊的辊缝值设置为10.5 mm,矫直辊角度设定为31.5°,中间矫直辊弯曲量设置为3.0 mm,其余矫直辊弯曲量为0 mm。

弯曲实验设置6组不同的弯曲量,对相同批次Zr-Sn-Nb系合金成品管材进行矫直。中间矫直辊弯曲量分别设定为2.6、3.0、3.4、3.8、4.2、4.7 mm,其余矫直辊弯曲量为0 mm,各矫直辊的辊缝值为10.5 mm,矫直辊角度为31.5°。

按照矫直设备的角度调整范围设置5组不同角度的矫直参数,对相同批次Zr-Sn-Nb系合金成品管材进行矫直。各矫直辊角度保持一致且依次为33.5°、32.5°、31.5°、30.5°、29.5°。各组矫直辊辊缝值为10.5 mm,中间矫直辊弯曲量为3.0 mm,其余矫直辊弯曲量为0 mm。

从矫直后的Zr-Sn-Nb系合金管材上截取100 mm的长试样和30 mm的短试样。采用X射线衍射技术检测长试样近表层所受残余应力。短试样放置在盛有LiOH水溶液(浓度为1 mol/L)的高压釜中进行渗氢处理,温度为360 ℃,压力18.6 MPa,保温时间5 h。渗氢试样经处理后,采用金相显微镜观察其氢化物取向,同时使用专用软件对氢化物取向因子进行评级。为避免实验过程中管材外表面残余应力对实验结果的影响,在检测前使用5%HF+45%HNO3+50%H2O(体积分数)的混合酸液对长试样和短试样酸洗10 s左右。酸洗后试样外径尺寸基本无变化。

2 结果与讨论

2.1 辊缝值对氢化物取向的影响

表1为不同辊缝值参数下矫直后Zr-Sn-Nb系合金管材的氢化物取向因子。从表1可以看出,随着辊缝值的增大,Zr-Sn-Nb系合金管材外层氢化物取向因子逐渐减小。当辊缝值小于管材外径尺寸(φ10 mm)时,管材通过矫直机时受到中间矫直辊上辊和下辊外力的作用,辊缝值为9.7 mm时,管材中层氢化物取向因子为0.26,外层氢化物取向因子高达0.78;当辊缝值大于管材外径时,中间矫直辊上辊对管材不产生外力作用,管材在矫直机中以纯弯曲矫

表1不同辊缝值下管材的氢化物取向因子

Table 1 Hydride orientation factors of tubes straightened under different roll gap

直方式矫直,此时氢化物取向因子≤0.22。由于在锆合金包壳管批量生产中,退火后管材直线度存在一定程度的差异,导致相同参数矫直后管材的氢化物取向因子仍存在一定程度的波动,因此为保证管材氢化物性能满足技术要求(Fn40°≤0.5),Zr-Sn-Nb系合金管材氢化物取向因子应内控在≤0.3的范围内。鉴于此,需采用纯弯曲矫直方式对Zr-Sn-Nb系合金包壳管成品进行矫直。

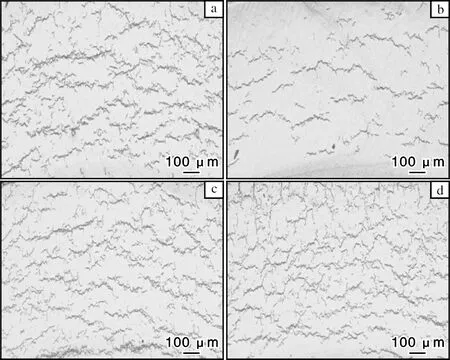

图1 未矫直管材及不同辊缝值下管材的氢化物分布照片Fig.1 Distribution of hydride orientation of tubes without straightening and straightened under different roll gaps: (a)unstraightened;(b)9.7 mm;(c)10.0 mm;(d)10.5 mm

图2为不同辊缝值实验条件下矫直后Zr-Sn-Nb系合金管材近表层残余应力分布。为对比说明矫直后管材残余应力的变化情况,对再结晶退火态且未矫直管材取样进行残余应力分析,结果显示其近表层残余应力接近零。说明在完全再结晶状态下,管材残余应力的变化主要由矫直引起,这一结果和表1中氢化物取向因子检测结果一致。当辊缝值小于管材外径尺寸时,中间矫直辊上辊和下辊对管材存在挤压作用,促使管材表层应力增大,影响氢化物取向分布。当辊缝值为9.7 mm时,Zr-Sn-Nb系合金管材近表层正应力为194.6 MPa,切应力为147.0 MPa,结合正应力和切应力方向,得出管材矫直加工过程中表层受拉应力作用,这与实际管材矫直时外层受拉应力、内层受压应力的结果一致[11];当辊缝值≥10.0 mm时,管材近表层正应力≤30.1 MPa,切应力≤24.2 MPa。

图2 辊缝值对管材残余应力的影响Fig.2 Influence of roll gap value on residual stress of tubes

2.2 弯曲量对氢化物取向的影响

表2为不同弯曲量下Zr-Sn-Nb系合金管材的氢化物取向因子。从表2可以看出,弯曲量≤4.2 mm时,管材内层、中层及外层氢化物取向因子均较为稳定,而当弯曲量为4.7 mm时,外层氢化物取向因子为0.40,接近技术条件要求的最大值(0.5)。

表2不同弯曲量下管材的氢化物取向因子

Table 2 Hydride orientation factors of tubes straightened under different bending amounts

图3为不同弯曲量矫直参数下Zr-Sn-Nb系合金管材的氢化物分布照片。从图3可以看出,弯曲量为2.6、3.0、3.8 mm时管材氢化物呈周向或接近周向分布,与图1a再结晶退火且未矫直状态下氢化物分布相比变化不大;弯曲量为4.7 mm时外层氢化物取向呈杂乱分布,呈径向或接近径向分布的氢化物较多。

图3 不同弯曲量下管材的氢化物分布照片Fig.3 Distribution of hydride orientation of tubes straightened under different bending amounts:(a)2.6 mm;(b)3.0 mm;(c)3.8 mm;(d)4.7 mm

图4为不同弯曲量参数下Zr-Sn-Nb系合金管材近表层的残余应力分布。从图4可以得出,弯曲量≤4.2 mm时,管材近表层正应力≤33.5 MPa,切应力≤37.8 MPa。此时氢化物取向因子不超过0.14,氢化物呈周向或接近周向分布,说明弯曲量较小时,管材近表层所受拉应力不足以导致氢化物取向发生明显偏转。弯曲量为4.7 mm时,管材近表层正应力为89.6 MPa,切应力为77.3 MPa。此时氢化物分布显示外层氢化物取向发生偏转,说明在此弯曲量下,管材所受拉应力导致氢化物取向发生明显转变,由原来的周向转变为径向或接近径向。

图4 弯曲量对管材残余应力的影响Fig.4 Influence of bending amount on residual stress of tubes

2.3 矫直辊角度对氢化物取向的影响

表3为不同矫直辊角度下Zr-Sn-Nb系合金管材的氢化物取向因子。矫直辊角度在31.5°~33.5°之间时,氢化物取向因子≤0.23,满足技术条件要求;当矫直辊角度在29.5°~31.5°之间时,外层氢化物取向因子为0.70,尤其当矫直辊角度为30.5°时,管材内、中、外层氢化物取向因子均>0.60,严重超出技术条件要求。

表3不同矫直辊角度下管材的氢化物取向因子

Table 3 Hydride orientation factors of tubes straightened under different straightening roller angles

图5为不同矫直辊角度下Zr-Sn-Nb系合金管材的氢化物分布照片。从图5可以看出,矫直辊角度对氢化物取向的影响很大,当矫直辊角度为32.5°和31.5°时,氢化物呈周向或接近周向分布,未发生偏转;当矫直辊角度为29.5°时,氢化物取向发生很大程度的偏转,外层及部分中层氢化物由周向转变为径向分布;当矫直辊角度为30.5°时,管材内、中、外层氢化物均发生明显偏转,由周向转变为径向分布。

图5 不同矫直辊角度下管材的氢化物分布照片Fig.5 Distribution of hydride orientation of tubes straightened under different roller angles:(a)32.5°;(b)31.5°;(c)30.5°;(d)29.5°

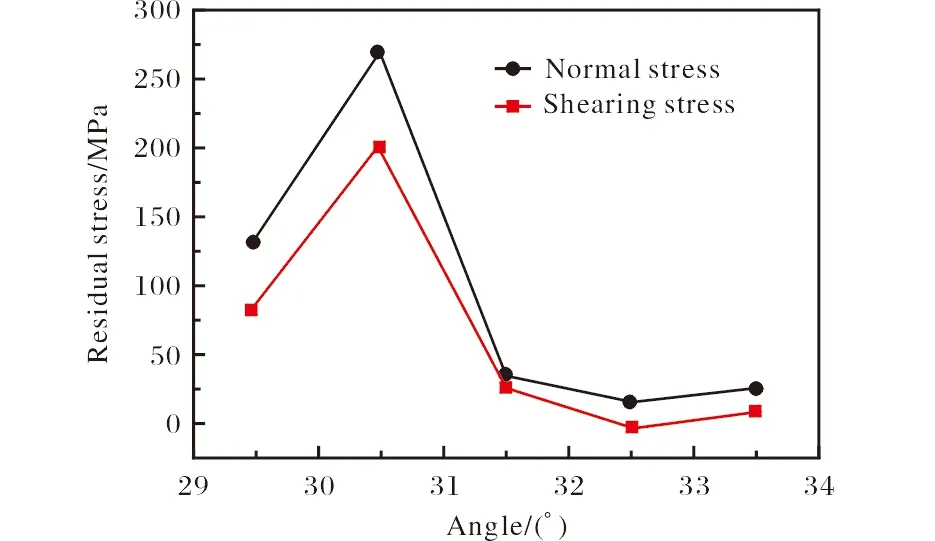

图6为不同矫直辊角度参数下Zr-Sn-Nb系合金管材近表层的残余应力分布。矫直辊角度较小时,管材在靠近辊肩位置与矫直辊接触,接触面积较小,致使单位面积管材所受拉应力较大,且管材外表面产生严重的螺旋棱现象,无法通过后续的抛光处理消除;矫直辊角度较大时,管材在矫直辊辊腰附近位置与其接触,接触面积较大,单位面积管材所受应力较小。当矫直辊角度为30.5°时,管材近表层所受正应力达到271.7 MPa,切应力达到203 MPa;结合图5c分析,矫直辊角度对残余应力的影响不仅仅表现在近表层,还可能导致管材内层和中层产生较大残余应力,致使管材整个壁厚截面上氢化物取向发生偏转。而当矫直辊角度为31.5°时,管材近表层所受正应力为35.6 MPa,切应力为29.1 MPa。由此可见,对于Zr-Sn-Nb系合金包壳管产品质量而言,成品矫直中矫直辊角度的控制十分关键。

图6 矫直辊角度对管材残余应力的影响Fig.6 Influence of straightening roller angle on residual stress of tubes

3 结 论

(1)辊缝值、弯曲量和矫直辊角度等矫直工艺参数直接影响Zr-Sn-Nb系合金管材内部的残余应力,残余应力与氢化物取向之间存在密切联系。

(2)当辊缝值≥10 mm,弯曲量≤4.2 mm,矫直辊角度在31.5°~33.5°之间时,Zr-Sn-Nb系合金管材残余正应力≤35.6 MPa,切应力≤37.8 MPa,此时氢化物取向呈周向或接近周向,氢化物取向因子满足技术要求。

(3)为保证Zr-Sn-Nb系合金包壳管氢化物取向因子满足技术条件要求,生产过程需采用纯弯曲方式进行矫直。