炉内CO测量在降低飞灰含碳量中的应用

2020-01-05王晓华艾俊清

王晓华 黄 海 艾俊清

(1.湖北华电襄阳发电有限公司,湖北 襄阳 441141;2.湖北威斯玻尔电力技术有限公司,湖北 武汉 430040)

0 前言

在电煤价格高企的情况下,火电厂的盈利能力越来越困难,因此向内挖掘潜力的要求越来越高,影响锅炉经济性较大的1 个指标就是飞灰含碳量,飞灰含碳量每上升1%,煤耗就上升1.33 g/kW·h[3]。因此,降低飞灰含碳量对锅炉经济运行来说,是重中之重。而在低氮改造后,较多锅炉都存在飞灰含碳量增大的现象。在降低飞灰含碳量后,脱硝入口NOx 值又大幅度超标,如何既能保证脱硝入口NOx 不超标,又能保证飞灰含碳量不大幅度上升,是很多电厂亟待解决的问题。该文通过对四角切圆锅炉炉内水冷壁各区域烟气中CO 含量的测量和烟气中CO 浓度值与燃烧强度的对应关系,来确定各燃烧层的燃烧状况,并通过调整,达到锅炉在保证脱硝入口NOx 值的前提下,最大限度地降低飞灰含碳量的目的。

1 飞灰含碳量对锅炉经济性的影响

飞灰含碳量每上升1%,煤耗就上升1.33 g/kW·h。

2 影响飞灰含碳量的因素

飞灰含碳量上升一般包括3 个方面的原因。

2.1 设备的因素

炉膛高度越低,燃烧器高宽比越小,煤粉在炉内停留的时间越短,燃烬率越低,飞灰含碳量越大[1]。

2.2 煤的因素

发热量、挥发分越低,飞灰含碳量越高;灰分、水分、煤粉细度越高,飞灰含碳量越高。

2.3 运行方式的因素

制粉系统或给粉机投运方式、二次风配风方式、二次风刚性、二次风温、一次风粉温度、一次风速、氧量和炉膛漏风等都与飞灰含碳量密切相关。

在进行运行调整时,所有的降低飞灰含碳量的方法都是为了使火焰中心尽量下移,使煤粉在炉膛停留时间更长,使煤粉燃烧得更完全,然而炉内每只燃烧器的燃烧、每层的燃烧状况到底是什么样的,当前的运行监控手段却是缺失的,没有实时的数据可以作为燃烧调整的目标值。

研究发现,炉内燃烧在大多数情况下,并不是所有的燃烧器燃烧不好,燃烬率偏低,只是部分燃烧器存在燃烬率偏低的问题,尤其是在低氮改造后,炉内燃烧必须分为欠氧燃烧区域和富氧燃烧2 个区域,而由于对炉内燃烧器燃烧监测手段的缺失,运行人员的调整只能依靠燃烧的最终结果参数,例如氧量、主汽温度和主汽压力等来调整,往往出现的结果是在保证锅炉脱硝入口NOx 值的前提下,要么只能通过增加燃料量来增强整体的燃烧出力,要么是通过风粉的调整,增强了部分燃烧器的燃烧效果,同时又会影响部分燃烧器的燃烧效果,并不能有效地降低飞灰含碳量,或者降低飞灰含碳量后,脱硝入口NOx 大幅上升[2]。

随着科技的发展,炉内CO 在线监测系统的出现很好地解决了这个问题,研究表明,四角切圆锅炉炉内水冷壁各燃烧层附件区域烟气中的CO 含量值是与燃烧强度具有对应关系的,且沿炉膛高度,因为炉温及燃烧程度的设计不同,各层的CO 也有较大的区别,根据这一原理,我们在锅炉水冷壁每一层燃烧区域的燃烧器向火侧特定位置装设炉内CO 在线监测系统,实时监测每一层各测点的CO 值,就可以得出该燃烧器的燃烧强度,并通过对单个燃烧器的精准调整,使每个燃烧器在其燃烧设计范围内能充分燃烧,保证在锅炉脱硝入口NOx 不超标的前提下,最大限度地降低飞灰含碳量。

3 某电厂640 MW 锅炉基于炉内CO在线测量降低飞灰含碳量实例

某电厂#5机组640 MW超临界机组锅炉为上海锅炉厂引进技术制造的国产超临界参数、变压运行、螺旋管圈直流锅炉,单炉膛、一次中间再热、四角切圆燃烧方式、平衡通风、固态排渣、全钢悬吊П 型结构、露天布置的燃煤锅炉。制粉系统为6 台中速直吹磨,五运一备。其煤粉细度、热一、二次风温均在设计范围内,我们在锅炉B/D/F 层各装设了炉内CO 在线监测系统,由于经济预算的原因,在A/C/E/SOFAB层开了炉内CO 在线测量孔以备后期测量,保证炉内各层CO数据的完整。

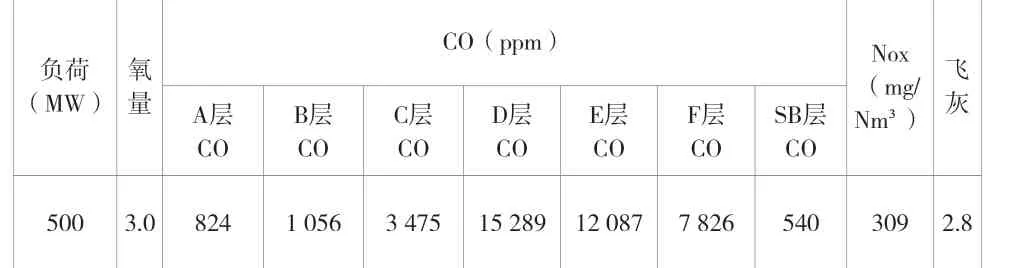

在根据CO 值调整之前,测得的数据见表1。

表1 调整之前的各项参数

从表1 可以看出,C/D 层欠氧燃烧较大,燃烬率较低,火焰中心上移至E/F 层,在E/F 层燃烧剧烈,由于火焰中心上移到顶层,煤粉在炉内停留时间过短,导致燃烬率偏低,飞灰含碳量偏大。

以CO 值为调整目标,经过对配风、各层燃烧器出力进行调整后,测得的数据见表2。

表2 调整之后的各项参数

从表2 可以看出,经过有针对性的优化调整后,在脱硝入口NOx 值不升高的前提下(由于数据波动的因素,我们不认为Box 值下降了),下层的燃烧被有限加强了,火焰中心移到了D/E 层,且燃烧不再因为下层燃烬率偏低而集中剧烈,因此既保证了NOx 值,又有效地降低了飞灰含碳量。

4 结论

影响飞灰含碳量的因素较多,降低煤粉细度、提高热风温度、强化燃烧、降低火焰中心高度等都是有效的手段,但是在低氮改造后,常规手段由于受脱硝入口NOx 值的限制,往往收不到较好的效果,飞灰含碳量偏高成为一些电厂影响锅炉经济性的1 个痛点,究其原因,大多数都是因为基于低氮设计对炉内燃烧分级的要求,而炉内燃烧缺乏精准的监测手段,对分级燃烧中各层燃烧的把控不够,对各层燃烧器的出力与配风不能精准调节,一些燃烧层燃烬率偏低、火焰中心上移,导致飞灰含碳量上升。对于四角切圆锅炉,在使用了炉内CO 在线监测系统后,我们能根据炉膛燃烧器层水冷壁附近区域烟气中CO的含量值,准确地监测到该燃烧器层的燃烧强度,从而能在保证脱硝入口NOx 值的前提下,对各层燃烧精准调整,尽可能地提高各层的燃烬率,降低炉膛火焰中心,从而有效地降低飞灰含碳量,提高锅炉效率,提升锅炉经济性。