带式输送机智能巡检机器人的研究设计

2020-01-03王新宇

摘 要:目前矿用带式输送机巡检方式主要是依靠人工巡检的形式来完成,存在效率低、实时性差等问题。通过现状分析,研究设计了一种全天候智能巡检机器人,可以有效解决上述问题。智能巡检机器人集成了最新的机电一体化和信息化技术,不但可以代替人工巡检,还具备效率高、巡检数据传输实时性高等优点,同时对巡检数据进行对比和趋势分析,能及时发现设备运行的事故隐患和故障先兆,为保障设备安全可靠运行发挥重要作用。

关键词:智能巡检机器人;带式输送机;数据采集;实时数据传输

中图分类号:TP242 文献标识码:A 文章编号:2096-4706(2020)16-0149-04

Research and Design of Intelligent Inspection Robot for Belt Conveyor

WANG Xinyu

(China Shenhua Energy Co., Ltd. Harwusu Open-pit Coal Mine,Ordos 010300,China)

Abstract:At present,the inspection method of mining belt conveyors is mainly completed by manual inspection,which has problems such as low efficiency and poor real-time performance. Through the analysis of the status,the research and design of an all-weather intelligent inspection robot can solve the above problems. The intelligent inspection robot integrates the latest mechatronics and information technology. It can not only replace manual inspections,but also has the advantages of high efficiency and real-time inspection data collection. At the same time,it can compare and analyze the inspection data. Discover hidden dangers and failure precursors of equipment operation in time,and play an important role in ensuring the safe and reliable operation of equipment.

Keywords:intelligence inspection robot;belt conveyor;data acquisition;real-time data transmission

0 引 言

带式输送机作为保证矿井正常生产的重要机械设备之一,被广泛应用于煤炭开采、运输及生产加工等各基础性环节。近些年来,随着工业制造水平以及生产机械化效率的提高,煤炭产量一直保持着逐年递增的趋势,因此输送机运行状态直接影响着煤炭运输效率。一般矿井输送机系统运行条件较为复杂,环境较为恶劣,还由于输送机长时间连续负载运行,很容易造成输送机各种故障的发生,如皮带跑偏、磨损、打滑、撒料、噪音异常等,这些故障的发生给人员和机械设备带来了极大的安全隐患。调查得知,输送机故障在煤炭开采、运输过程的故障中占比较高。

为了预防上述故障的发生,目前大多数企业主要依靠人工巡检的方式进行动、静态巡检。人工巡检是依靠巡检人员携带巡检工具,采集输送机运行状态的实时数据,将这些数据的记录结果交由技术人员进行分析并提出维保计划。由于输送机一般输送距离较长,给现行的人工巡检方式带来了一系列难题,如巡检人员靠人力沿着输送机往返,输送机运行环境较为恶劣等,这些除增加了巡检人员的劳动强度外也增加了巡检人员的安全风险。还间接导致了巡检周期长、巡检速度慢,同时难以保证巡检数据的实时性;巡检人员是否按照巡检流程巡检、巡检项目是否全面、巡检发现的问题是否及时记录,也是影响巡检结果准确性的干扰因素。

针对上述人工巡检方式存在的实时性差、效率低、存在安全隐患等问题,该巡检模式已不满足于目前输送机的巡检任务。因此,利用一种自动化程度高、功能齐全、可靠性稳定的智能巡检机器人代替人工巡检成了理想选择。

1 矿用带式输送机常见故障及运行巡检现状

带式输送机常见故障一般有:输送带跑偏、打滑、磨损、撒料、噪音异常等,如果发生这些故障将会给人员和机械设备带来极大的安全隐患。经煤矿实地调查得知,输送机故障中大多为输送带横向断裂、纵向撕裂、跑偏、打滑和堆煤等。

1.1 横向断裂

输送机的输送带以环形的状态连续运行,形成环形就会存在人工制作接头,接头的制作方法一般采用机械卡口固定接头法或热硫化接头法。由于输送带接头部位强度低于其他部位,所以接头部位通常是整条输送带最薄弱的地方,接头处往往容易发生输送帶横向断裂。

1.2 纵向撕裂

由于煤料中会夹杂着带有尖锐棱角的大块异物,在输送过程中极易划伤或者穿透输送带。尤其是在两条输送机进行转载的落料处,煤料中的异物在下落过程中卡阻在导煤槽挡板或者托辊架等部位,同时受到正在转动中的输送带传动助力,异物将越卡越紧,最终穿透并纵向撕裂输送带,进而引发断带事故。

1.3 跑偏

跑偏故障是指运行过程中输送带中心线偏离带式输送机中心线的现象,由此导致输送的物料沿输送带偏离中心线反方向洒落,同时会使输送带边缘磨损而造成撕边事故。

1.4 打滑

打滑故障是指输送带运转速度跟不上驱动滚筒的运转转速,即两者速度不匹配而出现的异常相对运动。一旦发生打滑故障,不仅会使输送带因传动力不足即转速过低而失去效力,还可能造成驱动滚筒与输送带长时间相对摩擦导致滚筒包胶和输送带严重磨损,甚至输送带受到较强冲击后疲劳断裂、温度升高而引发火灾等严重事故。

1.5 堆煤

当煤料中含水量达到一定比例时,会使煤料形成黏稠的流体状态,通常称水煤。这种流体状态的煤料在输送带上传输过程中与带面之间摩擦力较小,同时煤料自身受到重力作用,煤料在输送带上形成相对滑动而大量堆积,导致局部压力过大进而造成输送机损伤事故。

1.6 托辊故障

由于托辊随着输送带传动而长时间高速转动,托辊会受到不同程度的磨损或转动卡死,久而久之会产生局部发热和摩擦噪音,当托辊出现转动卡死时,托辊与输送带之间会形成相对摩擦,严重时导致托辊温度升高造成火灾事故。

2 智能巡检机器人实现功能分析

根据输送机的工作原理并结合生产现场可能发生的各种故障及巡检机器人工作的实际工况和任务,巡检机器人需要实现的总体功能有以下几个方面:

(1)机器人需要具备自动行走功能,可以在轨道上匀速运动,同时保证在有坡路段时不会出现打滑、溜车现象。

(2)机器人的重量和體积要尽可能的小,整体强度需要满足现场使用要求。同时煤矿自然环境非常恶劣,如粉尘、温度等,还要求巡检机器人密封效果好,抗干扰能力强。

(3)机器人需要有较低的功耗,使得其续航可以得到保障。同时可自动检测电池电量,自动前往充电桩自行充电。

(4)机器人需要具有定位功能,输送机显示故障位置能根据机器人的定位功能来实现。

(5)机器人需要具有视觉检测功能,通过机械人实时可视功能可以直接观察输送带出现的故障。

(6)机器人通过其携带的传感器可以实现对输送机的温度、声音检测,通过对温度及声音分析判断故障。

(7)机器人和控制室需要采用无线通信,实现在中央控制室对巡检机器人的直接控制。

3 巡检机器人软硬件设计

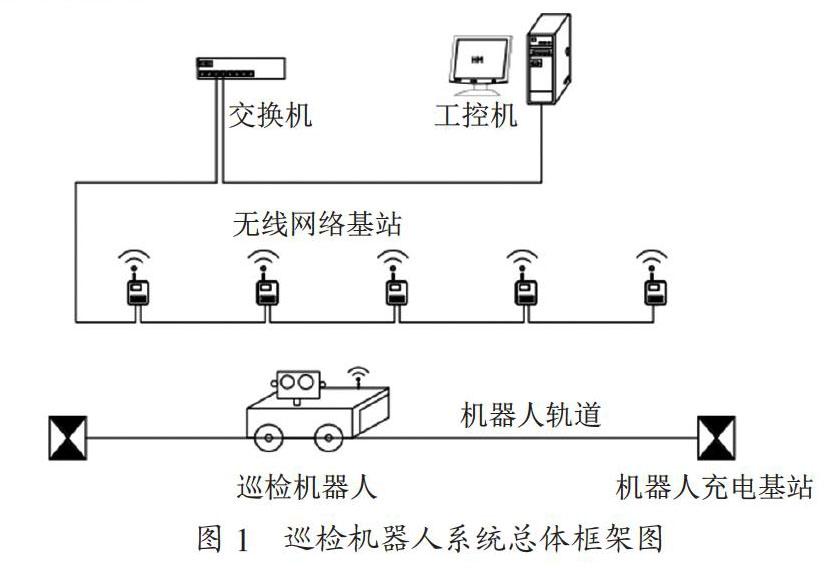

基于上述智能巡检机器人的功能实现要求,设计一套完整的智能巡检机器人系统一般由轨道、智能巡检机器人、充电基站、无线网络基站、工控机及软件系统等构成。智能巡检机器人本体由步进电机驱动,搭载有高清可见光摄像机、避障传感器、拾音器及音响设备、红外热成像摄像机、烟雾传感器等探测设备组成。智能巡检机器人系统总体框架图如图1所示。

3.1 巡检机器人硬件系统设计

3.1.1 驱动设计

机器人共有四个轮子,为全时四轮驱动,每个轮子由一个步进减速电机驱动,由一个电池模块经断路器分别给4个电机供电,电机轴通过弹性联轴器与车轮轴连接提供动力。通过对每个电机的控制器发送不同的脉冲信号来控制小车行走。当小车进行正常直线行走时,主控制器向小车各轮分控制器发送相同频率和数量的脉冲,通过改变脉冲频率来控制车速,脉冲数量粗略控制车辆行走位置。当车辆遇到转弯情况时,扭力传感器可以获得小车左右轮的扭力差值,此时主控制器通过改变脉冲频率,小范围调整左右轮转速,实现差速高效转弯。当停车时,小车电机具有断电刹车功能,配合减速器反向锁止功能,实现小车的随时驻停。小车车轮采用橡胶材质,既轻便耐磨,又减少了摩擦起电的安全隐患。

3.1.2 轨道设计

机器人行走轨道采用B20工字型轨道,它是巡检机器人的主体支撑轨道。其抗压性以及抗击打性均可以满足实际突发情况,如运煤车碾压、托辊脱落击打等。运行轨道形状设计包括三类:直线型、圆弧型以及斜坡拐角型。轨道安装在输送机架旁,每间隔一定距离设置一个轨道固定点。

3.1.3 检测系统设计

机器人的检测系统直接关系到机器人的功能实现,设计上尽可能地模仿人工巡检模式并增加一些辅助的传感器来拓展检测功能。设有可见光摄像机、拾音器、烟感传感器、红外热成像摄像机来代替人的视觉、听觉及嗅觉。

(1)高清可见光摄像机。机器人本体集成高清可见光摄像机,实现机器人对巡检设备的全方位监控。摄像机采用500万像素智能红外筒型摄像机,分辨率可达2 592×1 944像素,并可支持实时输出,支持透雾及电子防抖,码流平滑设置,满足不同场景下保证图像质量和流畅性的要求。具备防雷、防浪涌、防静电,防杂光干扰等功能,保证画面效果。自适应以太网口通信,工作温度-30 ℃~60 ℃。

(2)避障传感器。机器人具有智能防撞、避障功能,避障传感器采用雷达激光探测,对障碍物和范围内工作人员进行实时探测,遇到障碍自动停止并报警。探测距离0~10米,探测角度沿轨道正前方0.5°范围。

(3)烟雾传感器。烟雾传感器内部采用离子式烟雾传感装置,能够精准地分辨出煤矿现场环境中固体颗粒物在空气中的含量,当颗粒物含量超过一定量值时,实现烟雾报警。

(4)红外热成像摄像机。红外热成像摄像机采用热成像双光谱网络中载云台摄像机。输送机在发生电机堵转、减速机高温、托辊损坏等故障时都会存在不同程度发热现象,红外热成像机根据温度的变化能在输送机发生故障时快速准确预警。

(5)声音检测模块。采用防水防爆拾音器,具有45°宽指向性。在左侧盒子里部署P个线性排列的等间距的拾音器构成一个拾音器阵列,实现对右侧45°范围内M个转轮的声音的采集(MP)。

3.1.4 充电基站

机器人充电基站由充电机构、防爆充电控制箱组成。在轨道终端完成机器人自主充电工作,自主充电接触部位采用电气闭锁技术,不充电时或故障状态下,触点严禁带电。

3.1.5 定位系统

巡检机器人采用无线射频识别技术(RFID)进行定位,RFID高频读卡器是一种非接触式的自动识别技术,通过射频信号自动识别目标及其有关数据。首先将编入标号的电子标签按照序号每隔一定距离贴于机器人轨道或输送机架上,巡检机器人利用RFID高频读卡器通过射频信号感应编入标号的电子标签,并将收集到的信息传递给上位机,进而得知巡检机器人的具体位置来实现定位功能。

3.1.6 无线通信系统

输送机沿线设置无线网络基站,基站与基站之间通过光纤进行信号传输。机器人本体内通过无线网桥连接无线网,在两个或多个网络之间利用无线传输方式构建通信的中介,为了保证通信系统信息安全可靠,巡检机器人的整个通信系统选用基于TCP/IP协议进行通信,又考虑到机器人要在输送机旁边来回运动,故采用无线网桥进行数据传输。

3.2 巡检机器人软件系统设计

机器人控制系统主要由工控机及巡检机器人总控软件平台组成,总控软件平台包含以下功能模块。

3.2.1 控制上位机

用户可以通过工控机显示界面完成与巡检机器人的交流互动。具体内容包括:通过无线网络,观看巡检机器人实时拍摄的视频、红外、声音等信息;可以切换机器人运行模式,实现自动巡检与人工控制巡检的切换控制;可通過界面,控制机器人的运动轨迹;对于收到的异常信息,通过扬声器进行报警,启动相应处理程序;历史数据查看等。

3.2.2 运行控制模块

该模块是用以控制机器人的软件程序,主要功能包括两大部分:机器人状态控制和采集的信息传输。机器人状态控制功能包括:控制机器人运动和停止;定位机器人位置;控制报警器进行报警;实现电源管理,包括电池电量监控和报警、自主停靠到无线充电装置上对电池充电、根据耗电情况推算剩余使用时间;能够读取陀螺仪的信息判断机器人姿态。采集信息传输方面,能够通过Wi-Fi或无线数据传输器传输视频等检测数据和机器人运行状态数据。

3.2.3 检测控制模块

该模块主要用于对输送机进行智能巡检,巡检的内容包括视频实时查看、红外图像实时查看、现场异常声音监控与预警、托辊温度实时监控与预警、传送带探伤检测、指定区域缩放监视、环境温度监控、环境气体监控等功能。

3.2.4 数据存储系统

存储机器人运行时采集的各种数据,如报警信息、视频信息等。

4 巡检机器人的应用效果分析

目前,智能巡检机器人已在众多煤矿企业得到应用,尤其应用在环境较复杂、恶劣的生产运行环节,如用于煤矿长距离带式输送机巡检。巡检机器人工作时,通过传感器采集胶带带面、两侧托辊、电机、减速机、滚筒的视频信息;采集电机、滚筒、托辊的声音及温度信息,采集工作环境温度、气体参数等信息,并将上述信息传送到远端控制服务器中,为电机、减速机、滚筒、皮带和托辊状态检测及分析等工作提供数据支撑。无线网络实现了巡检机器人与服务器之间远距离信息传输,保证了数据的实时无缝传输。服务器将巡检机器人提供的视频信息、红外信息和声音信息存储,以便操作人员查看历史数据,生成历史数据报表。工控机显示界面方便对巡检机器人进行控制、查看历史视频、指定位置查看以及巡检结果显示功能。

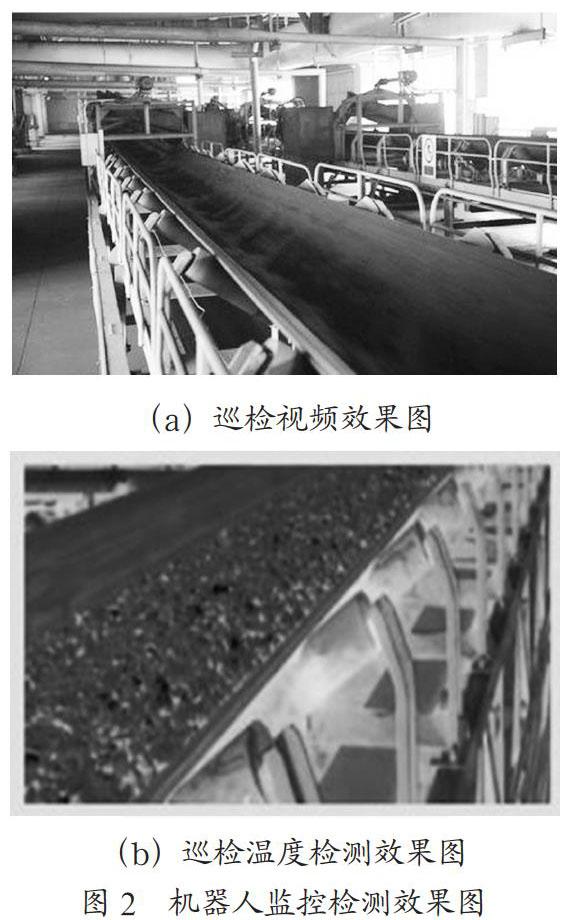

根据公司机器人的实际使用如图2所示,图2(a)为机器人巡检视频效果图,通过高清可见光摄像机传回的视频图像显示,成像清晰;图2(b)为巡检温度检测效果图,利用热成像红外摄像机温度监测,热成像直观。从以上列举的两项功能分析,机器人的使用效果理想,功能达到设计要求。

综上所述,智能巡检机器人在输送机现场的实际应用,解决了传统人工巡检实时性差、效率低等问题,试验证明,这种新的智能化巡检可以替代传统的人工巡检。

5 结 论

该智能巡检机器人的设计体现了机器视觉技术、工业无线网络技术等自动化技术在煤矿行业的整合应用,本文设计的智能巡检机器人提高了工业企业资源和资金的利用效率,降低人工成本和费用,是当今企业创新发展的新方向。智能巡检机器人能以“信息化、数字化、自动化、智能化”为发展方向,可加快智能矿山建设,提升煤炭行业自动化和智能化水平。

参考文献:

[1] 周锐.煤矿皮带机常见故障原因分析及对策 [J].科技与创新,2014(6):18-19.

[2] 卢玉强.矿井皮带运输状态监测与事故预警系统 [D].青岛:青岛科技大学,2012.

[3] 裴文良,周明静,李军伟.综合管廊智能巡检机器人的设计 [J].制造业自动化,2017,39(1):91-93.

[4] 商德勇.薄煤层综采工作面巡检机器人运动分析及试验研究 [D].北京:中国矿业大学(北京),2016.

[5] 付胜,刘江辉.基于速度检测的带式输送机故障识别方法研究 [J].矿山机械,2013,41(11):75-78.

[6] 郭峰.轨道式变电站设备巡检机器人的设计与应用 [D].鞍山:辽宁科技大学,2016.

[7] 佚名.论大数据对于人工智能发展的重要性 [J].软件,2017,38(8):67+83.

作者简介:王新宇(1981.08—),男,汉族,内蒙古赤峰人,工程师,硕士研究生,研究方向:机电管理。