非接触式电磁加载水润滑轴承监测系统

2020-01-03杨利涛梁应选岳晓奎

王 楠 杨利涛 梁应选 王 鹏 岳晓奎

1.陕西理工大学机械工程学院,汉中,7230012.陕西省工业自动化重点实验室,汉中,723001 3.西北工业大学航天飞行动力学技术国家级重点实验室,西安,710072

0 引言

水润滑轴承与传统油润滑轴承相比,由于采用水作为润滑剂(无污染、节能),且无需复杂的润滑剂供给系统,简化了机械结构,运行可靠性得以大大提高,因而具有广阔的应用前景,成为近年来的研究热点。LITWIN[1]通过在轴承壳体上打孔、纵向和径向下半周布置传感器的方式研究了轴承的摩擦特性,试验台采用径向供水与液压缸机械加载方式;CABRERA 等[2]研究了水润滑轴承的水膜压力分布,试验台采用砝码为轴承施加加载力、转轴打孔安装传感器方式,并且轴承可以移动;覃文源等[3]研究了平面型水润滑橡胶轴承的摩擦特性与主轴转速、轴承比压及回旋振动载荷之间的关系,试验台采用伺服电机与齿形皮带带动加载丝杆的机械加载方式;方军强等[4]研究了水润滑橡胶轴承的润滑性能,试验台采用质量块-悬臂梁L形加载装置;甘天斌[5]介绍了一种采用液压缸方式加载的试验台,传感器安装在转轴端面,避免了传感器安装对轴承润滑状态的影响,但只能对轴承施加静态载荷;袁佳等[6]介绍了一种水润滑艉轴承综合试验平台,采用电液伺服作动器与液压缸配合机械方式加载,转轴为中空结构,传感器安装在各截面均匀分布的径向孔中,数据传输采用Wi-Fi。

传统水润滑轴承特性的试验研究还有以下问题亟待解决:①加载装置仍使用机械或液压方式设计,由于直接与轴承或轴接触,故存在振动、噪声、发热、摩擦磨损与损耗较大等问题;②传感器安装在轴承壳体或转轴中,均为侵入式监测,会破坏轴承工作界面的润滑状态,误差较大,对机理性试验不够理想,且无法获得轴承水膜压力的全息分布;③信号传输大多采用有线方式,存在模拟信号衰减、集流环对传输信号干扰及可靠性问题,而Wi-Fi无线传输的功耗高、无线稳定性差,扩展能力有限。

针对以上问题,为了获取更为准确的水润滑轴承水膜压力分布,进而研究轴承特性,WANG等[7]提出了一种无线测试方法,采用电磁加载、点对点数据无线传输以及传感器安装在轴肩处等方式,获得了较为准确的水膜压力试验结果。但随着研究的深入,逐渐发现还有以下问题需要解决:电磁加载装置是一次设计成形的,即只能针对某种轴承或轴进行加载,结构、线圈匝数与最大加载力已设计为定值,不具有通用性,限制了其使用范围;电磁加载装置的驱动与控制系统需要人工调节线圈电压或电流,无法保证电磁加载力的实时动态调节,且会引入误差;另外,现有水润滑轴承上位机软件功能还不完善,均会影响测试结果准确性。本文设计了一种新的非接触式电磁加载装置,并应用LabVIEW重新设计了水润滑轴承上位机监测软件系统,对八沟槽水润滑凹面与平面橡胶轴承水膜压力进行测试,分析了试验结果。

1 电磁加载装置与水润滑轴承试验台

1.1 电磁加载装置

1.可调节支持架 2.组合线圈 3.轴 4.加粗轴套 5.铁芯头6.铁芯 7.固定螺栓 8.线圈接头 9.右旋丝杠 10.右螺母11.调节手柄插孔 12.左旋丝杠 13.左螺母 14.拉压力传感器15.底座固定孔 16.导向槽图1 电磁加载装置 Fig.1 Electromagnetic loading device

水润滑轴承电磁加载装置[8]如图1所示,该装置特点如下:电磁铁沿斜面呈90°角安装在支持架上,对转轴施加作用力,以实现非接触加载;针对不同曲率半径的转轴,铁芯头可拆卸更换进行匹配。电磁铁铁芯材料采用导磁性能良好的10钢,电磁铁的实际尺寸和形状根据试验台的结构、空间、加载力等因素综合设计,其中与转轴接触的上部为圆弧面。电磁加载装置支持架安装平面留有安装槽,将铁芯底部嵌入支持架内对电磁铁进行定位。支持架上设计有正反丝杠螺母机构,底部有导向槽,可通过调节手柄控制正反丝杠进行左右调节,然后用T形螺栓固定。导电线圈采用漆包铜导线,线圈缠绕在电磁加载装置铁芯上,根据不同加载力要求,可用线圈伸出接头串行连接以调节线圈总匝数。

电磁加载装置控制原理如图2所示,电磁加载装置的初值设定应参考根据加载电磁力要求、电磁铁线圈匝数及布置情况而提前计算出的电磁铁线圈电流理论值,同时考虑实际线圈漆包线的耐热温度,通过可编程直流电源进行设置并留有一定安全裕度。

图2 电磁加载装置控制原理Fig.2 Control schematic of electromagnetic loading device

电磁加载装置所加载的主轴部位,采用加粗轴套以增大受力面积,材料采用45钢,并用热套方法配合,两侧用锁紧螺母和轴用卡簧固定。电磁加载装置底部安装有拉压力传感器,用于测量电磁加载力大小。传感器为中空圆筒状,通过螺栓固定在支持架上。

转轴加载力大小和方向的改变(即多角度加载与控制)可通过单片机采集与控制电路来控制可编程直流电源对电磁铁线圈中的电流进行设置来实现。前置处理电路(包括电荷放大电路与滤波电路)将拉压力传感器传输过来的电压信号进行放大与滤波处理,送至单片机采集与控制电路(主控芯片TI MSP430)进行采集并转换为压力值与预设值进行比较,然后输出控制信号来动态调节可编程直流电源提供给电磁铁线圈的电流,以控制电磁加载装置加载力满足测试要求。整个系统为闭环控制,电磁加载力可动态实时调节,以保证加载力的准确性。

1.2 水润滑轴承试验台

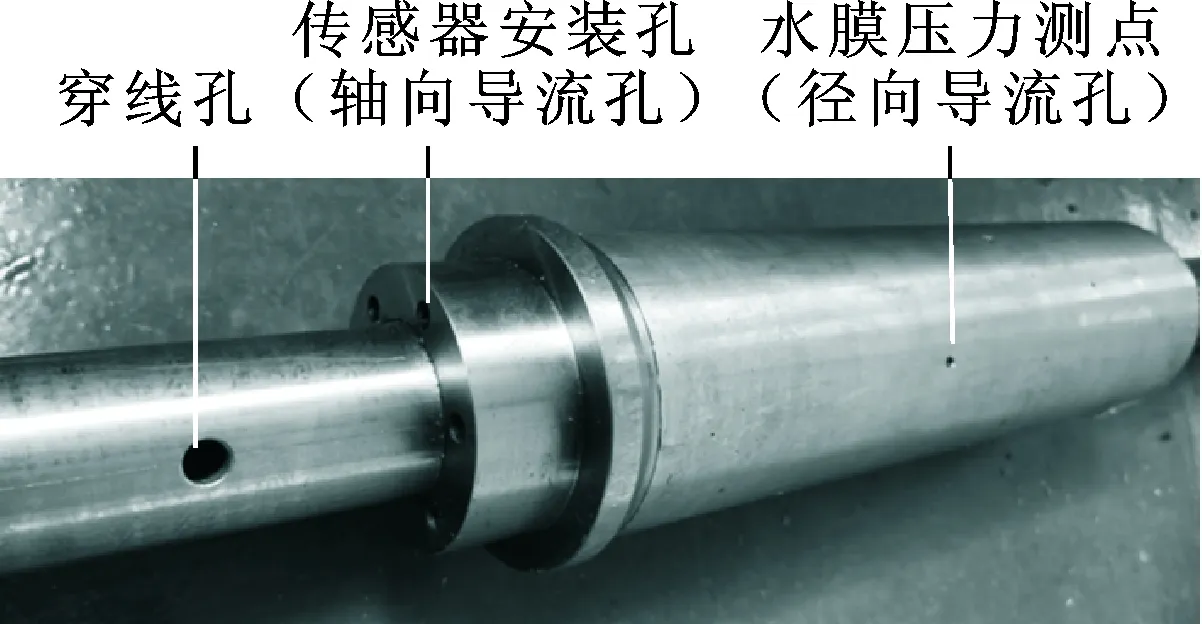

如图3所示,试验台[7]转轴转速为100~1 200 r/min、供水压力为0.1~0.6 MPa,可在一定载荷作用下对水润滑水膜压力及动刚度进行测试。为了保证试验结果的可信度,试验台按5∶1的缩放比例设计,采用轴向供水方式,设置了6个进水管和出水管,用温度计实时监测水温变化。6个水膜压力传感器安装在右侧轴肩处,沿轴向截面360°均匀布置,轴与轴承间的水膜压力由轴中布置的纵向与横向导流孔传递至右侧传感器处(纵向导流孔沿轴向等距、周向螺旋式排布,并与横向导流孔相互贯通呈L形结构)。由于传感器不与轴承直接接触,避免了对轴承润滑界面的破坏,是一种非侵入式监测方法。转轴右侧为中空结构,传感器获取的水膜压力信号通过轴中的屏蔽线传递至右侧无线采集发射装置,再由试验系统外部的无线接收装置接收,最终送至上位机测试与分析软件进行进一步处理。

1.水箱 2.液压泵 3.温度计 4.压力表 5.进水管6.转轴 7.轴铜套 8.轴承外壳 9.橡胶轴瓦 10.轴承系统支撑11.出水管 12.加粗轴套 13.联轴器 14.电动机A.传感器安装孔 B.无线采集发射装置C.电磁加载装置 D.测力传感器(a) 试验台结构

(b)转轴实物图图3 水润滑轴承试验台结构图与转轴Fig.3 Structure chart of water-lubricated bearing test rig and bearing

2 水润滑轴承监测系统

2.1 总体描述

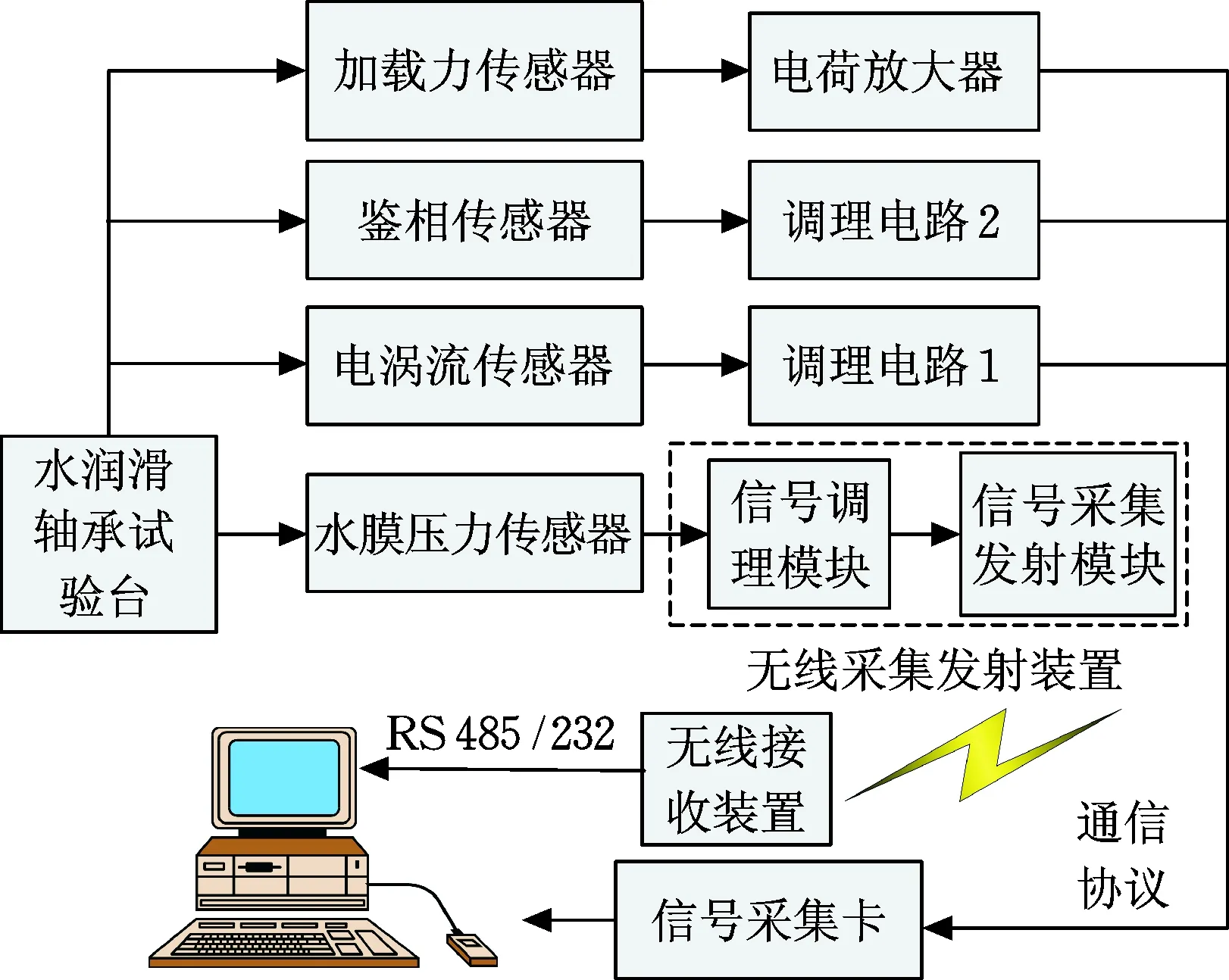

水润滑轴承监测系统整体结构见图4,该系统分为两大部分:①水膜压力无线测试部分,主要包括水膜压力传感器、无线采集发射装置、无线接收装置、工控机及监测分析软件。无线采集发射装置包括信号调理模块与信号采集发射模块,信号采集发射模块主控芯片为TI DSP F2812,无线芯片为TI CC2530。②其他相关用于轴承辅助测试与分析的有线测试部分,主要包括各种传感器(电涡流、鉴相与加载力传感器)与信号调理电路、监测分析软件。

图4 水润滑轴承监测系统Fig.4 Monitoring system of water-lubricated bearing

2.2 测点布置与传感器安装方案

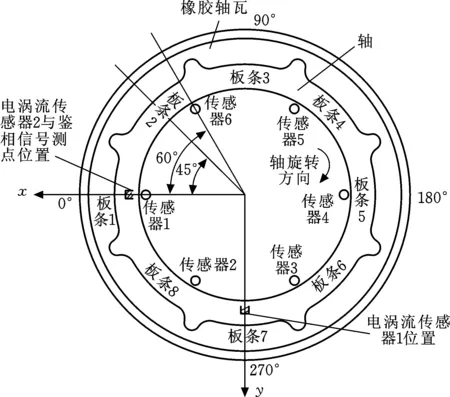

图5 测点布置与传感器安装方案Fig.5 Scheme of measurement point layout and sensor installation

水膜压力信号测点布置及传感器安装方案如图5所示(以八沟槽凹面轴承为例)[9],水润滑轴承的8个板条与6个传感器被分别编号,从无线采集发射装置向电机端看去,轴为顺时针旋转(图3a);采集鉴相信号的磁电传感器位于水平位置,即传感器1在板条1时的位置。从图5可以看出,确定轴承位置之后,只要获取鉴相信号(即传感器1位置确定),则其他传感器位置也确定,由此可以得到每个传感器所测得水膜压力在每个板条上的分布情况。轴心轨迹信号可通过水平与垂直布置的电涡流传感器获取。

2.3 LabVIEW测试分析软件

与监测系统相对应,上位机软件也分为无线与有线测试两部分,即水膜压力测试分析软件,电磁加载力、鉴相与轴心轨迹测试分析软件,均采用LabVIEW设计。

水膜压力测试分析软件后面板程序采用while循环、事件结构,可实现六通道的水膜压力无线信号实时接收、监测、存储与分析功能。无线接收装置与上位机通过串口连接(RS232/485),接收数据缓冲区中是十六进制数据,而水膜压力曲线图则是以参考系统标定结果并转换后的十进制数据显示(kPa),因此,程序包括串口读取、进制转换、数组拆分与转换、数据显示、频谱分析、数据保存等部分。软件中波特率设置为9 600 bit/s,数据位为8位,还可对数据个数及大小进行统计。 电磁加载力、鉴相与轴心轨迹测试分析软件后面板程序采用while循环、顺序结构设计,如图6所示。电磁加载力与轴心轨迹曲线图均为以参考传感器标定结果并转换后的十进制数据显示。电磁加载力与电涡流传感器输出信号直接接数据采集卡(NI6023)进行有线采样,因此,程序中采用与采集卡对应的DAQ驱动模块对采集卡进行设置,数据保存为xls格式。

图6 电磁加载力、鉴相与轴心轨迹测试分析软件后面板程序Fig.6 Back panel program of electromagnetic loading force, bond phase and axis trajectory testing and analysis software

3 应用实例

3.1 试验对象及工况

应用水润滑轴承监测系统对八沟槽橡胶轴承水膜压力进行测试,试验轴承径向截面如图7所示,轴承长径比为4∶1,轴承内径为100.8 mm,外径为120.8 mm,橡胶衬层厚度为10 mm,沟槽半径为3 mm。选用的各传感器分别为:水膜压力传感器型号2200v1(美国Dytran),电磁加载力传感器材料为压电石英,型号SD1422(北戴河实用电子技术研究所),电涡流传感器型号KH4100(安徽科航),所有传感器在试验前均进行了标定。

(a) 凹面轴承

(b) 平面轴承

试验工况如下:轴转速为0~1 200 r/min(线速度0~6.28 m/s),载荷F为0~2 000 N(比压为0~0.047 MPa),供水压力为0.1~0.6 MPa。无线采集发射装置参数设置如下:波特率为9 600 bits/s,无线采集发射装置中的DSP2812六通道同时采样,采样频率为1 024 Hz,采样点数为256,每次传输数据量为3 072 Bytes。以上参数也可在上位机监测软件中进行设置。对水润滑轴承水膜压力进行测试之前,还对整个水润滑轴系做了对中及平衡调整。

3.2 试验结果及分析

轴转速480 r/min、供水压力0.25 MPa时,不同载荷F(500 N、1 000 N)下,传感器4测得的八沟槽凹面橡胶轴承径向截面水膜压力全周分布测试结果如图8所示,采用极坐标图显示,极径表示压力大小,参考传感器标定结果并转换之后,压力单位为kPa,载荷单位为N。

(a) 水膜压力曲线

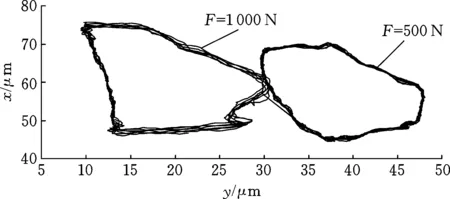

(b) 轴心轨迹

图8a表明,沟槽对水膜压力分布产生了较大的影响,在轴承板条处均出现了数量不等的压力峰,特别是在板条2、4、6、8处出现了压力双峰;由于水在周向流动中存在节流效应,故沟槽里的压力并没有显著改变水膜压力曲线的走势。转速一定,随着载荷的增大,承载区(180°~360°)水膜压力也增大,水膜逐渐向一区域聚合,轴承承载能力增大。轴承最大水膜压力位于板条8处,这和径向油轴承油膜压力分布相似。轴承各板条上压力最大值出现在板条中心,由于橡胶弹性模量小且不可压缩,故会导致板条中心凹陷而板条两边变形隆起,形成水囊,压力曲线中出现了压力双峰。

由图8a还可看出,超过轴承收敛区和发散区交界处,水膜压力直接跳变到负值。以大气压为参考,认为水膜此时开始破裂。图8b中,轴心轨迹随着载荷的增大向下移动,表明加载力方向垂直向下。轴心轨迹形状不规则,表明轴与轴承在某些位置发生了碰撞。因此,凹面橡胶轴承不存在完全连续水膜,只有部分水膜承担载荷。

轴转速480 r/min、供水压力0.25 MPa时,不同载荷(500 N、1 000 N)下,传感器6测得的八沟槽平面橡胶轴承径向截面水膜压力全周分布测试结果如图9所示。

(a) 水膜压力曲线

(b) 轴心轨迹

由图9a可见,随着载荷增大,承载区压力随之增大,最大水膜压力位于板条8处。与凹面轴承图8a的试验结果不同,沟槽对平面轴承水膜压力分布影响更大,轴承各板条与沟槽间的压力变化较大,压力过渡不平缓,轴承每个板条都形成了流体压力,出现了清晰的压力峰,但压力较小。大部分板条与沟槽压力过渡区出现了负压力(负值区),表明轴承板条与沟槽过渡处水膜破裂,轴承很难形成连续润滑膜。比较图9b与图8b可见,平面轴承轴心轨迹更不规则,出现了更多毛刺,说明轴与轴承有更多的直接表面接触。分析图9可知,与凹面橡胶轴承相比,平面橡胶轴承轴系运转不平稳、稳定性差;轴承每个板条有独立压力峰,且随着载荷的变化而变化,表明板条上有部分流体动压润滑膜存在,因此,平面橡胶轴承应为边界润滑和流体动压润滑混合状态,且其边界润滑范围大于凹面橡胶轴承边界润滑范围。与图8、图9相同条件下的水膜压力分布FLUENT软件仿真结果如图10所示。

(a) 凹面轴承水膜压力分布

(b) 平面轴承水膜压力分布

软件建模、边界条件设置及求解过程描述如下:首先采用Pro/E软件建立轴和轴承之间区域的三维模型,并用Gambit软件进行网格划分,在沟槽内采用非结构网格,在板条处采用结构网格。之后将划分好的网格导入FLUENT,采用修正湍流黏度的RNGk-ε模型,解的格式选择分离解算器隐式算法;边界条件设定润滑介质为水,进口边界条件为压力入口,入口压力为0.25 MPa;出口边界条件设定为压力出口,出口压力为0.23 MPa;壁面条件为无滑移边界条件,水膜内壁为动边界条件,外壁为静止边界条件;对离散格式均采用二阶迎风模式,选择Simple解法求解,并设置合理的松弛因子以保证结果的收敛速度和精度,最后初始化流场,开始迭代计算。

与图8a相比,图10a的仿真曲线变化趋势与之相同,在数值上与之相近,但仿真曲线比试验结果更为光滑和连续,随着载荷增大,承载区也增大,而非承载区压力则减小;承载区与非承载区之间也有压力跳变出现。与图9a相比,图10b中板条8最大水膜压力处出现了“水囊”现象,每个板条都有清晰的压力峰,水膜压力数值相差不大,曲线变化规律也一致。

将上述凹面与平面轴承的试验结果分别与文献[1-2]、文献[4-6]中有关水膜压力的理论分析结果对比发现,“水囊”现象、“凹面轴承在承载区(周向角210°~330°)处存在水膜,之后水膜开始破裂”、“凹面轴承不存在连续水膜”、“平面轴承每个板条都有独立压力峰,负压区较大、板条与沟槽过渡处水膜破裂,很难形成连续水膜”等水膜压力变化规律与轴承特性的试验分析结果与相关文献中的仿真分析结果是一致的,由此证明了应用本文监测系统的有效性以及水膜压力测试结果的正确性。

4 结论

(1)设计的非接触式电磁加载装置的铁芯头可更换,位置与电磁力可灵活调节,而LabVIEW软件系统功能丰富,更易扩展功能,因此,如果对本文中试验台与测试系统进行进一步改造,可满足不同尺寸、不同材料(石墨、陶瓷、塑料等)的水润滑轴承水膜压力测试,也可用于水润滑轴承的动刚度测试。

(2)凹面橡胶轴承板条与沟槽过渡处水膜破裂,板条中心形成水囊,轴承很难形成连续润滑膜;平面橡胶轴承轴系运转不平稳、稳定性差,轴承每个板条有独立压力峰,且随着载荷的变化而变化,板条上有部分流体动压润滑膜存在,轴承处于边界润滑和流体动压润滑混合状态。